Пилотный газовый регулятор с защитой диафрагмы

Иллюстрации

Показать всеСпособ управления регулятором с пилотным устройством включает периодическое измерение выходного давления на выходе из регулятора датчиком давления с обратной связью. Способ также включает сравнение каждого измеренного выходного давления с контрольным значением уставки давления. Кроме того, способ включает открытие выхлопного клапана пилотного устройства, когда обнаружено, что измеренное выходное давление больше, чем контрольное значение уставки давления, вследствие чего нагрузочный газ в пилотном устройстве, который подводится к верхней поверхности диафрагмы регулятора, сбрасывается через выхлопной клапан, снижая нагрузку на диафрагму. Способ дополнительно включает определение нагрузочного давления в выпускном канале пилотного клапана с помощью датчика нагрузочного давления после открытия выхлопного клапана и сравнение нагрузочного давления с заданным минимальным пороговым значением давления. Когда обнаружено, что нагрузочное давление равно или меньше, чем заданное минимальное пороговое значение, способ включает закрытие выхлопного клапана. Обеспечивается защита диафрагмы регулятора, увеличивается срок службы регулятора. 3 н. и 19 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к системам управления технологическими процессами и, в частности, к полевым устройствам, таким как регуляторы давления и пилотные загрузочные механизмы для регуляторов давления, используемых в системах управления технологическими процессами.

УРОВЕНЬ ТЕХНИКИ

[0002] Системы управления технологическими процессами, такие как распределенные или масштабируемые системы управления технологическими процессами, такие как те, что используются для химических, нефтяных или других технологических процессов, как правило, включают один или более контроллеров процесса, коммуникативно соединенных по меньшей мере с одной главной рабочей станцией или рабочей станцией пользователя и с одним или более полевыми устройствами через аналоговые, цифровые или комбинированные аналоговые/цифровые шины. Полевые устройства, которые могут включать, например, регулирующие клапаны, клапанные позиционеры, регуляторы, переключатели и передатчики (например, датчики температуры, давления и расхода), выполняют функции в процессах, таких как открытие или закрытие клапанов и измерение параметров процесса. Контроллер процесса принимает сигналы, указывающие измерения параметров процесса, выполненные полевыми устройствами, и/или другую информацию, относящуюся к полевым устройствам, и использует эту информацию, чтобы исполнить управляющую программу, для того чтобы генерировать управляющие сигналы, которые посылаются по шинам полевым устройствам для управления операцией процесса. Информация от каждого из полевых устройств и контроллера, как правило, доступна для одного или более приложений, исполняемых рабочей станцией пользователя, что позволяет оператору выполнить любую желаемую функцию в отношении технологического процесса, такую как просмотр текущего состояния процесса, изменение операции процесса и тому подобное. В том случае если полевое устройство выходит из строя, рабочее состояние всей системы управления технологическим процессом может быть поставлено под угрозу.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] Один из аспектов настоящего изобретения включает способ управления регулятором с пилотным устройством, имеющим впускной канал с впускным клапаном, выхлопной канал с выхлопным клапаном, выпускной канал, соединенный с регулятором, и датчик нагрузочного давления для определения давления в выпускном канале. Способ включает периодическое определение выходного давления на выходе регулятора с помощью датчика давления с обратной связью. Способ также включает сравнение каждого измеренного выходного давления с контрольным значением уставки давления. Кроме того, способ включает открытие выхлопного клапана пилотного устройства, когда обнаружено, что измеренное выходное давление больше, чем контрольное значение уставки давления, в следствие чего нагрузочный газ в пилотном устройстве, который подводится к верхней поверхности диафрагмы регулятора, сбрасывается через выхлопной клапан, снижая нагрузку на диафрагму. Способ дополнительно включает определение нагрузочного давления в выпускном канале пилотного клапана с помощью датчика нагрузочного давления после открытия выхлопного клапана и сравнение нагрузочного давления с заданным минимальным пороговым давлением. Кроме того, способ включает закрытие выхлопного клапана при обнаружении, что нагрузочное давление равно или меньше заданного минимального порогового значения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0004] Фиг. 1 является схематическим представлением системы управления технологическим процессом, которая имеет один или более пилотных газовых регуляторов, созданных в соответствии с принципами настоящего изобретения.

[0005] На Фиг. 2 представлен вид сбоку поперечного сечения одного из вариантов пилотного газового регулятора, выполненного в соответствии с принципами настоящего изобретения.

[0006] На Фиг. 3 графически представлена работа известного газового регулятора.

[0007] На Фиг. 4 графически представлена работа известного газового регулятора.

[0008] На Фиг. 5 дано графическое представление пилотного газового регулятора, выполненного в соответствии с настоящим изобретением.

[0009] На фиг. 6 показана блок-схема из некоторых компонентов пилотного газового регулятора настоящего изобретения.

[0010] На фиг. 7 показана маршрутная технологическая карта одного из вариантов способа управления регулятором с пилотным устройством в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0011] Настоящее изобретение относится к интеллектуальному пилотному регулятору, который, например, может быть полевым устройством системы управления технологическим процессом. В частности, пилотный регулятор оснащен функцией защиты диафрагмы регулятора, что дает дополнительный уровень защиты для приложений, где быстро меняющиеся потребности в потоке оказывают чрезмерную нагрузку на чувствительный элемент регуляторов с чувствительной диафрагмой, в частности, тех, которые имеют металлические диафрагмы.

[0012] Обратимся теперь к Фиг. 1, на которой показана система управления технологическим процессом 10, построенная в соответствии с одним из вариантов настоящего изобретения и включающая один или более полевых устройств 15, 16, 17, 18, 19, 20, 21, 22 и 71, соединенных с контроллером технологического процесса 11, который, в свою очередь, соединен с архивом данных 12 и одной или более рабочих станций пользователей 13, каждая из которых имеет экран дисплея 14. Сконфигурированный таким образом контроллер 11 передает сигналы полевым устройствам и принимает сигналы от полевых устройств 15, 16, 17, 18, 19, 20, 21, 22 и 71 и рабочих станций 13 для управления системой управления технологическим процессом.

[0013] Говоря более подробно, контроллер процесса 11 системы управления технологическим процессом 10 варианта, изображенного на Фиг. 1, соединен проводными соединениями связи с полевыми устройствами 15, 16, 17, 18, 19, 20, 21 и 22 посредством карт ввода/вывода (ВВ/В) 26 и 28. Архивом данных 12 может быть блок сбора данных любого желаемого типа, имеющий любой желаемый тип памяти и любое желаемое или известное программное, аппаратное или встроенное программное обеспечение для хранения данных. Кроме того, в то время как архив данных 12 показан в виде отдельного устройства на Фиг. 1, он может, вместо этого или в дополнение, быть частью одной из рабочих станций 13 или другого компьютерного устройства, например, сервера. Контроллер 11, который может быть, например, контроллером DeltaV™, продаваемым Emerson Process Management, коммуникативно соединен с рабочими станциями 13 и архивом данных 12 через коммуникационную сеть 29, которая может быть, например, соединением Ethernet.

[0014] Как уже упоминалось, показанный контроллер 11 коммуникативно соединен с полевыми устройствами 15, 16, 17, 18, 19, 20, 21 и 22 с помощью схемы проводной связи, которая может включать использование любого желаемого аппаратного, программного и/или встроенного программного обеспечения для реализации проводных коммуникаций, включая, например, стандартные 4-20 мА коммуникации и/или любые коммуникации с любым интеллектуальным протоколом связи, таким как протокол полевой связи FOUNDATION® Fieldbus, протокол связи HART® и т.д. Полевые устройства 15, 16, 17, 18, 19, 20, 21 и 22 могут быть любыми типами устройств, такими как датчики, узлы регулирующих клапанов, передатчики, позиционеры и т.д., в тоже время, карты ввода/вывода 26 и 28 могут быть любыми типами устройств ввода/вывода, которые соответствуют любому желаемому протоколу связи или контроллера. В варианте воплощения изобретения, показанном на Фиг. 1, полевые устройства 15, 16, 17, 18 являются стандартными 4-20 мА устройствами, которые обмениваются данными по аналоговым линиям с картой ввода/вывода 26, в то время как цифровые полевые устройства 19, 20, 21, 22 могут быть интеллектуальными устройствами, такими как устройства связи HART® и полевые устройства Fieldbus, которые обмениваются данными по цифровой шине с картой ввода/вывода 28 с использованием протокола связи Fieldbus. Конечно, полевые устройства 15, 16, 17, 18, 19, 20, 21 и 22 могут соответствовать любому другому желаемому стандарту(ам) или протоколам, в том числе любым стандартам или протоколам, которые будут разработаны в будущем.

[0015] Кроме того, система управления технологическим процессом 10, изображенная на Фиг. 1, включает ряд беспроводных полевых устройств 60, 61, 62, 63, 64 и 71, расположенных на технологической установке, подлежащей управлению. Полевые устройства 60, 61, 62, 63, 64 изображены в качестве передатчиков (например, датчиков переменных процесса), а полевое устройство 71 изображено в виде узла регулирующего клапана, включающего, например, регулирующий клапан и привод. Беспроводная связь может быть установлена между контроллером 11 и полевыми устройствами 60, 61, 62, 63, 64 и 71, используя любое желаемое оборудование беспроводной связи, в том числе аппаратное, программное, встроенное программное обеспечение или любую их комбинацию, которая известна в настоящем или которая будет разработана позже. В варианте, показанном на Фиг. 1, антенна 65 соединена с передатчиком 60 и предназначена для осуществления беспроводной связи для него, в то время как беспроводной маршрутизатор или другой модуль 66, имеющий антенну 67, соединен с передатчиками 61, 62, 63 и 64 для осуществления беспроводной связи для всех них. Аналогично антенна 72 соединена с узлом регулирующего клапана 71 для осуществления беспроводной связи для узла регулирующего клапана 71. Полевые устройства или связанные аппаратные средства 60, 61, 62, 63, 64, 66 и 71 могут выполнять операции стек-протоколов, которые используются соответствующим протоколом беспроводной связи, чтобы принимать, декодировать, маршрутизировать, кодировать и передавать радиосигналы через антенны 65, 67 и 72 для осуществления беспроводной связи между контроллером процесса 11, передатчиками 60, 61, 62, 63, 64, и узлом регулирующего клапана 71.

[0016] При желании передатчики 60, 61, 62, 63, 64 могут создавать единственную связь между различными датчиками процесса (передатчиками) и контроллером процесса 11 и, как таковые, предполагают отправку точных сигналов на контроллер 11, чтобы гарантировать протекание процесса без нарушений. Передатчики 60, 61, 62, 63, 64, часто называемые передатчиками переменных процесса (ППП) могут, следовательно, играть важную роль в контроле всего процесса управления. Кроме того, узел регулирующего клапана 71 может передать измерения, сделанные с помощью датчиков в узле регулирующего клапана 71, или может передать другие данные, полученные от или вычисленные посредством узла регулирующего клапана 71, контроллеру 11 как часть своей работы. Конечно, как известно, узел регулирующего клапана 71 также может принимать сигналы управления от контроллера 11, чтобы воздействовать на физические параметры, например, на поток, внутри всего процесса.

[0017] Контроллер процесса 11 соединен с одним или более устройств ввода/вывода 73 и 74, каждое из которых соединено с соответствующей антенной 75 и 76, и эти устройства ввода/вывода 73 и 74 и антенны 75, 76 действуют как передатчики/приемники для осуществления беспроводной связи с беспроводными полевыми устройствами 61, 62, 63, 64 и 71 посредством одной или более сетей беспроводной связи. Беспроводная связь между полевыми устройствами (например, передатчиками 60, 61, 62, 63, 64 и узлом регулирующего клапана 71) может осуществляться с использованием одного или более известных протоколов беспроводной связи, таких как протокол WirelessHART®, протокол Ember, протокол Wi-Fi, стандарт беспроводной связи IEEE и т.д. Более того, устройства ввода/вывода 73 и 74 могут реализовывать операции стек-протоколов, используемых этими протоколами связи для приема, декодирования, маршрутизации, кодирования и передачи радиосигналов через антенны 75 и 76, чтобы осуществлять беспроводную связь между контроллером 11, передатчиками 60, 61, 62, 63, 64 и узлом регулирующего клапана 71.

[0018] Как показано на Фиг. 1, контроллер 11 обычно включает процессор 77, который выполняет или наблюдает за одной или более программ управления технологическим процессом (или любым модулем, блоком или их подпрограммой), хранящимися в памяти 78. Программы управления технологическим процессом, хранящиеся в памяти 78, могут включать или быть связаны с контурами управления, которые осуществляются в технологической установке. Вообще говоря и как известно, контроллер процесса 11 выполняет одну или более программ управления и обменивается данными с полевыми устройствами 15, 16, 17, 18, 19, 20, 21, 22, 60, 61, 62, 63, 64 и 71, рабочими станциями пользователей 13 и архивом данных 12 для управления технологическим процессом любым желаемым способом(ами). Кроме того, любое одно из полевых устройств 18, 22 и 71 на Фиг. 1, каждое из которых изображено как узел регулирующего клапана, может включать привод интеллектуального регулирующего клапана, выполненный в соответствии с принципами настоящего изобретения, для связи с контроллером процесса 11 с целью облегчения контроля за состоянием и целостностью привода.

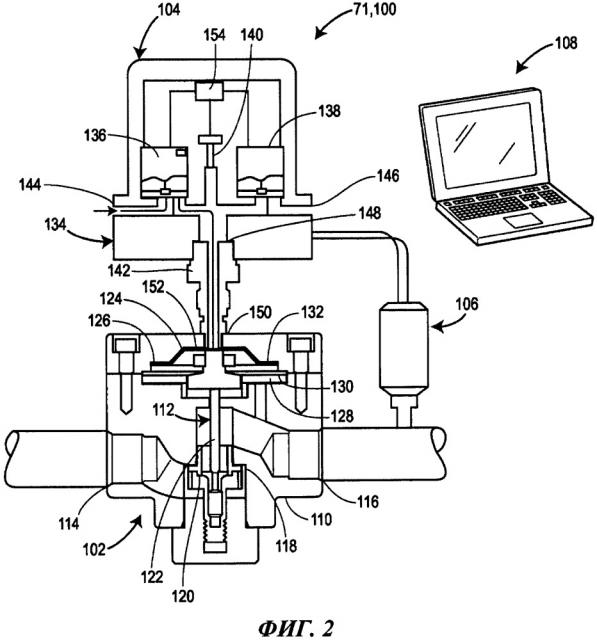

[0019] Обратимся теперь, для описания, к Фиг. 2, где полевое устройство 71 из Фиг. 1 показано как узел 100 интеллектуального регулятора, выполненный в соответствии с принципами настоящего изобретения. На Фиг. 2 узел 100 интеллектуального регулятора включает регулятор 102, пилотное устройство 104 и датчик давления 106 с обратной связью. Кроме того, на Фиг. 2 изображено необязательное персональное компьютерное устройство 108, коммуникативно соединенное с пилотным устройством 104 через интерфейс связи 109, такой как, например, USB-порт, что позволяет пользователю взаимодействовать с пилотным устройством 104, как будет описано.

[0020] Регулятор 102 включает корпус клапана 110 и узел управления 112. Корпус клапана 110 ограничивает вход 114, выход 116 и переход 118, ограничивающий посадочную поверхность 120. Узел управления 112 выполнен в корпусе клапана 110 и включает управляющий элемент 122, функционально соединенный с узлом диафрагмы 124. Управляющий элемент 122 выполнен с возможностью перемещения между закрытым положением в герметичном зацеплении с посадочной поверхностью 120 и открытым положением на расстоянии от посадочной поверхности 120 в ответ на изменения давления на узле диафрагмы 124. Как показано, узел диафрагмы 124 включает диафрагму 126, расположенную внутри полости диафрагмы 128 корпуса клапана 110 регулятора 102. Нижняя поверхность 130 диафрагмы 126 сообщается по текучей среде с выходом 116 корпуса клапана 110, а верхняя поверхность 132 диафрагмы 126 сообщается по текучей среде с пилотным устройством 104 через полость диафрагмы 128 и пилотное отверстие 150 в корпусе клапана 110. Часть полости диафрагмы 128 над верхней поверхностью 132 диафрагмы 126 может упоминаться как колпак 152 регулятора 102.

[0021] Пилотное устройство 104 включает корпус клапана 134, впускной клапан 136, выхлопной клапан 138, датчик давления 140 и выпускной переходник 142. Корпус клапана 134 ограничивает впускной канал 144, выхлопной канал 146 и выпускной канал 148. Впускной канал 144 приспособлен для соединения с источником подачи газа для загрузки колпака 152 регулятора 102 над диафрагмой 126, как будет описано. Как показано, впускной клапан 136 расположен рядом с впускным каналом 144, выхлопной клапан 138 расположен рядом с выхлопным каналом 146, а выпускной переходник 142 простирается от выпускного канала 148 и до пилотного отверстия 150 в корпусе клапана 110. Таким образом, выпускной переходник 142 обеспечивает связь по текучей среде между пилотным устройством 104 и регулятором 102. Датчик давления 140 расположен в корпусе клапана 134 пилотного устройства 140 на месте между впускным и выхлопным клапанами 136, 138. Таким образом, датчик давления 104 выполнен с возможностью измерения давления между впускным и выхлопным клапанами 136, 138, а также в выпускном канале 148, выпускном переходнике 142 и в полости диафрагмы 128, примыкающей к верхней поверхности 132 диафрагмы 126, которая также упоминается как колпак 152. В одном варианте пилотного устройства 104 впускной и выхлопной клапаны 136, 138 могут быть электромагнитными клапанами, такими как электромагнитные клапаны с широтно-импульсной модуляцией (ШИМ), а датчик давления 140 может быть преобразователем давления. Кроме того, впускной и выхлопной клапаны 136, 138 и датчик давления 140 могут быть коммуникативно соединены со встроенным контроллером 154, который может хранить логику и/или направлять часть или все функции пилотного устройства 104, как будет описано ниже.

[0022] Как показано на Фиг. 2, датчик давления с обратной связью 106 узла 100 включает преобразователь давления, выполненный с возможностью определения давления на выходе 116 регулятора 102 и передачи сигналов пилотному устройству 104 и, в частности, встроенному контроллеру 154 пилотного устройства 104. На основании сигналов, принимаемых встроенным контроллером 154 от датчика давления с обратной связью 106, пилотное устройство 104 открывает и/или закрывает впускной и выхлопной клапаны 136, 138, чтобы регулировать давление в колпаке 152 регулятора 102, который, в свою очередь, регулирует положение управляющего элемента 122 и, в конечном счете, давление на выходе 116 регулятора 102.

[0023] Например, при нормальной работе давление на выходе 116 регулятора 102 управляется и поддерживается по желанию путем изменения давления в колпаке 152 регулятора 102. Это достигается посредством работы пилотного устройства 104 и датчика давления с обратной связью 106. В одном варианте датчик давления с обратной связью 106 определяет давление на выходе 116 каждые 25 миллисекунд и передает сигнал встроенному контроллеру 154 пилотного устройства 104. Встроенный контроллер 154 сравнивает этот сигнал, который указывает давление на выходе 116, с требуемым значением уставки, которое указывает требуемую уставку давления, а также определяет, является ли выходное давление меньшим, равным или большим, чем уставка давления. На основе этого определения пилотное устройство 104 управляет одним или обоими впускным и выхлопным клапанами 136, 138, чтобы отрегулировать давление в колпаке 152. Это означает, что если измеренное выходное давление ниже требуемой уставки давления, то встроенный контроллер 154 приводит в действие впускной клапан 136 (например, дает указание впускному клапану 136 на открытие и, необязательно, указывает выхлопному клапану 138 на закрытие). В этой конфигурации газ поступает во впускной канал 144 пилотного устройства 104 и увеличивает давление в колпаке 152, в результате чего узел диафрагмы 124 вынуждает управляющий элемент 122 переместиться вниз относительно ориентации на Фиг. 2, что открывает регулятор 102 и увеличивает поток и, в конечном итоге, давление на выходе 116. В противоположность этому, если будет установлено, что давление, измеренное на выходе 116 с помощью датчика давления с обратной связью 106, выше требуемой уставки давления, то встроенный контроллер 154 приведет в действие выхлопной клапан 138 (например, укажет выхлопному клапану 138 на открытие и, необязательно, впускному клапану 136 на закрытие. В этой конфигурации газ в колпаке 152 сбрасывается через выхлопной канал 146 пилотного устройства 104, чтобы уменьшить давление на верхней поверхности 132 диафрагмы 126. В результате этого выходное давление вынуждает узел диафрагмы 124 и управляющий элемент 122 переместиться вверх относительно ориентации на Фиг. 2, что закрывает регулятор 102 и уменьшает поток и, в конечном итоге, давление на выходе 116.

[0024] На основании приведенного выше описания следует понимать, что пилотное устройство 104 и датчик давления с обратной связью 106 работают в сочетании друг с другом, чтобы периодически, но часто, контролировать давление на выходе 116 регулятора 102 и чтобы регулировать давление в колпаке 152 до тех пор, пока давление на выходе 116 не станет равным уставке давления. В то время как вышеприведенное описание показывает, что измерения проводятся с помощью датчика давления с обратной связью 106 и датчика нагрузочного давления 140 каждые 25 миллисекунд, это является только примером, а частота или скорость могут быть вообще любой частотой или скоростью в зависимости от желаемого применения.

[0025] Применение описанного здесь узла 100 может также помочь избежать известного явления, называемого "спадом" в обычных понижающих регуляторах давления с открытым контуром. "Спад" является термином, который относится к снижению давления на выходе 116 регулятора 102 при увеличении скорости потока. Это явление можно в общем проиллюстрировать со ссылкой на Фиг. 3. В ситуации, показанной на Фиг. 3, регулятор 102 может быть установлен, чтобы обеспечить избыточное давление на выходе 414 кПа (60 фунт/кв. дюйм) при отсутствии потока через узел 100. Это показано с помощью кривой А на Фиг. 3. Когда потребность меняется и поток увеличивается до требуемой скорости, что показано указательной стрелкой, спад вызывает падение давления на выходе до значения, которое меньше, чем заданное избыточное давление 414 кПа (60 фунт/кв. дюйм). В обычных узлах регулятора этот спад может быть компенсирован только оператором путем увеличения динамической нагрузки на верхнюю поверхность 132 диафрагмы 126, что обычно обеспечивается пружиной, например, чтобы вернуться к избыточному давлению 414 кПа (60 фунт/кв. дюйм) в режиме потока. Это показано с помощью кривой В на Фиг. 3. Однако недостатком этой обычной конструкции является то, что, когда поток через регулятор быстро прекращается из-за того, что оператор, например, закрывает расположенный ниже по потоку клапан, давление на выходе увеличивается из-за повышенной динамической нагрузки. Кривая В на Фиг. 3 показывает, что статическое (например, в отсутствие потока) избыточное давление может увеличиться до 552 кПа (80 фунт/кв. дюйм). Некоторые пользовательские приложения не могут принять эту большую вариацию выходного давления с потоком.

[0026] При использовании узла 100, раскрытого здесь, в частности, пилотного устройства 104, описанного выше со ссылкой на Фиг. 2, выходное избыточное давление может оставаться 414 кПа (60 фунт/кв. дюйм) независимо от требований потока или колебаний входного давления. Однако существуют некоторые различия в производительности, когда регулятор 102 на Фиг. 2 является регулятором с отводом газа в сравнении с тем, когда он является регулятором без отвода газа. Когда регулятор 102 является регулятором с отводом газа, при резком повышении выходного давления можно сбросить газ из узла и уменьшить противодавление на различных компонентах узла. Но когда регулятор 102 является регулятором без отвода газа, который может применяться для удовлетворения определенных экологических требований, то, например, резкое повышение выходного давления создает противодавление, которое не может быть снижено путем сброса, и определенные напряжения на компонентах узла могут уменьшить срок эксплуатации устройства. Один из примеров этого показан на Фиг. 4. На Фиг. 4 изображена конфигурация, в которой уставка избыточного давления устанавливается на уровне приблизительно 621 кПа (90 фунт/кв. дюйм). На Фиг. 4 также показано давление в колпаке 152 регулятора 102 и давление на выходе 116 регулятора 102. Наконец, на Фиг. 4 показан поток через регулятор 102. На Фиг. 4 значения избыточного давления показаны по шкале фунтов на квадратный дюйм, в то время как поток представлен в литрах. Как указано в левой части Фиг. 4, для поддержания выходного избыточного давления 621 кПа (90 фунт/кв. дюйм) при определенной скорости потока нагрузка на колпак 152 должна составлять 689 кПа (100 фунт/кв. дюйм) избыточного давления, чтобы компенсировать эффекты спада. Когда поток через регулятор 102 резко прекращается, выходное давление увеличивается и создает противодавление в регуляторе с запертым избыточным давлением, без отвода газа, вплоть до 655 кПа (95 фунт/кв. дюйм) избыточного давления. Это показано между вертикальными линиями на графике на Фиг. 4.

[0027] В этих условиях пилотные устройства предыдущего уровня техники должны продувать колпак 152 путем открытия выхлопного клапана 138 пилотного устройства 104, пока выходное избыточное давление не достигнет желаемого значения 621 кПа (90 фунт/кв. дюйм). Тем не менее, как упоминалось выше, в регуляторах без отвода газов избыточное давление на выходе запирается и, таким образом, никогда не снизится до 621 кПа (90 фунт/кв. дюйм). Однако пилотное устройство 104 будет продолжать продувать колпак 152, так как сигнал от датчика давления с обратной связью 106 будет сообщать пилотному устройству 104, что давление на выходе слишком высокое. Таким образом, избыточное давление в колпаке 152 в конечном счете сбросится до 0 кПа (0 фунтов на квадратный дюйм). Это также проиллюстрировано на графике на Фиг. 4 между высокими, как правило, вертикальными линиями. Когда избыточное давление в колпаке снизится до 0 кПа (0 фунтов на квадратный дюйм), в регуляторе 102 окажется дисбаланс сил на диафрагме 126 приблизительно 655 кПа (95 фунт/кв. дюйм) избыточного давления. Это большая разница давления и она вызовет высокие напряжения в узле диафрагмы 124.

[0028] Обратимся снова к Фиг. 4, где показано, что когда потребность в выходном потоке возвращается и поток через регулятор 102 начинает проходить снова, то давление на выходе 116 регулятора 102 вначале падает и, при избыточном давлении в колпаке, равном 0 кПа (0 фунт/кв. дюйм), будет продолжать падать. В то же время пилотное устройство 104 через контроллер давления с обратной связью 106 определяет, когда избыточное давление на выходе падает ниже 621 кПа (90 фунт/кв. дюйм), и затем снова начинает подавать нагрузку на колпак 152, закрывая выхлопной клапан 138 и открывая впускной клапан 136. Как уже говорилось выше, пилотное устройство 104 может проверять давление на выходе каждые 25 миллисекунд и будет полностью нагружать колпак 152 до тех пор, пока оно не увидит увеличение давления на выходе. Предшествующее циклическое воздействие давления в колпаке 152 создает большое напряжение на диафрагме 126 и значительно сокращает срок службы устройства. Кроме того, скорость начального спада в сочетании с полной нагрузкой на колпак дополнительно уменьшает эксплуатационные характеристики, что обусловлено колебанием давления на выходе.

[0029] Для смягчения этих проблем пилотное устройство 104 согласно настоящему изобретению оборудовано так, чтобы специально ограничить величину, на которую давление в колпаке 152 уменьшается, когда поток через регулятор 102 резко и/или мгновенно прекращается. По умолчанию пилотное устройство 104 согласно настоящему изобретению не позволяет стравливать давление в колпаке 152 меньше чем на заранее установленный процент от уставки давления. Этот процесс обычно можно представить в графической форме, как показано на Фиг. 5. Как показано в левой части Фиг. 5, аналогично тому, что было описано со ссылкой на Фиг. 4, для поддержания избыточного давления на выходе 621 кПа (90 фунт/кв. дюйм) при определенной скорости потока нагрузка на колпак 152 должна составлять 689 кПа (100 фунт/кв. дюйм) избыточного давления, чтобы компенсировать эффекты спада. Когда поток через регулятор 102 резко прекращается, например, в результате прекращения потребности ниже по потоку, давление на выходе резко возрастает и создает некоторое противодавление в регуляторе 102 с запертым давлением, без отвода газа. Это показано в средней части графика на Фиг. 5.

[0030] В этих условиях пилотное устройство 104 согласно настоящему изобретению открывает выхлопной клапан 138, чтобы начать стравливать давление из колпака 152, сохраняя при этом впускной клапан 136 закрытым. Поскольку известно, что запертое давление на выходе никогда не снизится в регуляторе без отвода газа 102, пилотное устройство 104 прекращает стравливание, когда давление в колпаке 152 достигает заданного минимального порогового значения давления. В примере, показанном на Фиг. 5, заданное минимальное пороговое значение давления составляет приблизительно 90% от уставки давления. Как уже упоминалось, уставка давления на Фиг. 5 составляет приблизительно 621 кПа (90 фунт/кв. дюйм) избыточного давления, и, таким образом, заданное минимальное пороговое значение избыточного давления на Фиг. 5 составляет приблизительно 558 кПа (81 фунт/кв. дюйм). Это показано на Фиг. 5 нижней горизонтальной линией между в целом вертикальными линиями в средней части графика. В других применениях уставка давления может быть вообще любым требуемым значением, а заданное минимальное пороговое значение давления может иметь, как правило, любое значение, которое является меньшим, чем уставка давления, но большим, чем 0. Например, заданное минимальное пороговое значение может быть значением в диапазоне от приблизительно 50% до приблизительно 95% от уставки давления, значением в диапазоне от приблизительно 60% до приблизительно 95% от уставки давления, значением в диапазоне от приблизительно 70% до приблизительно 95% от уставки давления, значением в диапазоне от приблизительно 50% до приблизительно 90% от уставки давления, значением в диапазоне от приблизительно 60% до примерно 90% от уставки давления значением в диапазоне от приблизительно 70% до примерно 90% от уставки давления, значением в диапазоне от приблизительно 50% до примерно 85% от уставки давления, значением в диапазоне от приблизительно 60% до примерно 85% от уставки давления или значением в диапазоне от приблизительно 70% до приблизительно 85% от уставки давления. Эти диапазоны и проценты следует понимать только как примеры, а любые другие проценты и диапазоны процентов предусмотрены в пределах объема изобретения до тех пор, пока заданное минимальное пороговое значение давления будет больше нуля и меньше или равно уставке давления.

[0031] Независимо от фактического значения заданного минимального порогового значения относительно уставки давления, ключевое различие в сравнении с обычной работой пилотных устройств, таких как те, что описаны выше со ссылкой на Фиг. 4, заключается, например, в том, что пилотное устройство 104 согласно настоящему изобретению ограничивает уменьшение давления в колпаке 152 таким образом, чтобы свести к минимуму дисбаланс сил на диафрагме 126 при возникновении внезапного прекращения потребности. На Фиг. 5 разница в силах или давлении иллюстрируется смещением давления в колпаке и давления на выходе в средней части графика между в целом вертикальными линиями и, как показано, никогда не превышает приблизительно 96,5 кПа (14 фунт/кв. дюйм) избыточного давления (то есть разность между избыточным давлением на выходе, равным 655 кПа (95 фунт/кв. дюйм), и избыточным давлением в колпаке, равным 558 кПа (81 фунт/кв. дюйм)). Это преимущественно снижает дисбалансы количества силы и напряжения, приложенных к диафрагме 126 в вышеупомянутых условиях эксплуатации и повышает общий срок службы диафрагмы 126 и узла диафрагмы 124. Кроме того, как показано на Фиг. 5, это регулирование также позволяет снизить время отклика при возврате потребности и возобновлении потока и снижает общую разницу между выходным давлением и уставкой давления в любой заданный момент времени работы. В частности, при сравнении Фиг. 4 с Фиг. 5, можно видеть, что при восстановлении потока, изображенного второй в целом вертикальной линией слева, давление в колпаке на Фиг. 5 не подскакивает так высоко или так надолго, как показано на Фиг. 4, и выходное давление на Фиг. 5 не падает так низко или так надолго, как это происходит на Фиг. 4, прежде чем вернуться к стабильному состоянию потока. Задержка во времени отклика для обычного процесса, показанного на Фиг. 4, частично связана с тем, что избыточное давление в колпаке стравливается до 0 кПа (0 фунт/кв. дюйм) и поэтому он является пустым. Таким образом, требуется дополнительное время, чтобы заполнить колпак нагрузочным газом. В противоположность этому в процессе, изображенном на Фиг. 5, колпак никогда не бывает пустым и поэтому требуется гораздо меньше времени для возврата к нормальному рабочему давлению. Чем быстрее время отклика, обеспечиваемое предметом настоящего изобретения, тем выше точность и производительность регулятора.

[0032] Хотя концепция настоящего изобретения до сих пор описана со ссылкой на графики, иллюстрирующие вариации в давлении и потоке через регулятор 102, настоящее изобретение также охватывает фактическую систему и способы управления узлом 100, чтобы достичь вышеуказанных результатов. Например, обратимся к Фиг. 6, где показана схематически блок-схема одного варианта электрически связанных компонентов аппаратных средств пилотного устройства 104 и датчика давления с обратной связью 106. Это значит, что в соответствии с описанным выше пилотное устройство 104 включает встроенный контроллер 154, впускной и выхлопной клапаны 136, 138, а также датчик нагрузочного давления 140. Датчик давления с обратной связью 106 коммуникативно соединен с встроенным контроллером 154, в следствие чего сигналы о давлении могут быть переданы на пилотное устройство 104.

[0033] В одном варианте осуществления пилотного устройства 104 встроенный контроллер 154 может включать память 200, процессор 202 и логику 204, хранящуюся в памяти 200. Логика 204, хранящаяся в памяти 200, является исполняемой процессором 202 для выполнения различных программ и подпрограмм, чтобы выполнять функции, описанные выше, например, в отношении Фиг. 5, а также другие функции. Ссылаясь на Фиг. 7, пилотное устройство 104 может быть описано как выполняющее процесс или способ управления регулятором.

[0034] Способ может включать встроенный контроллер 154 пилотного устройства 104, получающий управляющие сигналы обратной связи от датчика давления с обратной связью 106 (Блок 300). Управляющие сигналы обратной связи указывают давление, измеренное на выходе 116 регулятора 102. Затем встроенный контроллер 154 сравнивает (Блок 302) каждый управляющий сигнал обратной связи с контрольным значением уставки, которое может храниться в памяти 200, чтобы определить, является ли давление на выходе 116 регулятора 102 большим, чем уставка давления, которая также может храниться в памяти 200. Если обнаружено, что управляющий сигнал обратной связи больше, чем контрольное значение уставки, вследствие чего выходное давление больше, чем уставка давления, тогда встроенный контроллер 154 открывает (Блок 304) выхлопной клапан 138 пилотного устройства 104, чтобы сбросить нагрузочный газ в пилотном устройстве 104 с верхней поверхности 132 диафрагмы 126 регулятора 102. После того как выхлопной клапан будет открыт, встроенный контроллер 154 принимает (Блок 306) управляющий сигнал о нагрузке от датчика нагрузочного давления 140 пилотного устройства 104. Управляющий сигнал о нагрузке указывает давление в пилотном устройстве 104 и на верхней поверхности 132 диафрагмы 126. Затем встроенный контроллер 154 сравнивает (Блок 308) управляющий сигнал о нагрузке с заданным минимальным пороговым значением, которое меньше, чем контрольное значение уставки. Если управляющий сигнал о нагрузке равен или меньше, чем заданное минимальное пороговое значение, то встроенный контроллер 154 закрывает выхлопной клапан 138 (Блок 310) и возвращается к считыванию показаний с датчика давления с обратной связью 106 в нормальном ходе событий. Именно это закрытие выхлопного клапана 138, когда нагрузочное давление на верхней поверхности 132 диафрагмы 126 (то есть в колпаке 152) падает до заданного порогового значения, защищает диафрагму 126 от наличия больших перепадов давления, описанных выше со ссылкой на Фиг. 4. Это значит, что когда выхлопной клапан 138 закрыт до падения давления в колпаке до нуля, тогда дисбаланс сил на диафрагме 126 сведен к минимуму и полезный срок службы и сервисного обслуживания регулятора 102 увеличивается.

[0035] Возвратимся к Блоку 308 на Фиг. 7: если, в то время как выхлопной клапан 138 открыт, нагрузочное давление (например, давление в колпаке) не упадет до или ниже заданного минимального порогового значения давления, встроенный контроллер 154 ничего не выполняет, но возвращается к Блоку 306, чтобы принимать последующие сигналы от датчика нагрузочного давления 140. Кроме того, если возвратиться к Блоку 302 на Фиг. 7, где показано, что если выходное давление не поднимается выше уставки давления, то главная идея настоящего изобретения не реализуется. Это значит, что если обнаружено, что выходное давление является не большим, чем уставка давления, то встроенный контроллер 154 определяет (Блок 312), является ли выходное давление меньшим, чем уставка давления. Если это условие выполняется, встроенный контроллер 154 открывает (Блок 314) впускной клапан 136 пилотного устройства 104, чтобы разрешить подачу большего потока газа и повысить давление на верхней поверхности диафрагмы 126, что, в свою очередь, увеличивает поток через регулятор 1