Гидрообработка легкого рециклового газойля в полностью жидкофазных реакторах

Иллюстрации

Показать всеИзобретение относится к способам гидрообработки углеводородного сырья, где способ, в частности, включает (a) приведение в контакт углеводородного сырья с водородом и первым разбавителем для образования первого жидкого сырьевого потока, при этом водород растворяют в указанном первом жидком сырьевом потоке и при этом углеводородное сырье представляет собой легкий рецикловый газойль (ЛРГ) с содержанием полиароматических соединений более 25 мас.%, содержанием азота более 300 частей на миллион по массе (wppm) и плотностью более 890 кг/м3 при 15,6°С при 15,6°С; (b) приведение в контакт смеси первого жидкого сырьевого потока с первым катализатором в первой зоне полностью жидкофазной реакции для получения первого исходящего потока; (c) осуществление рециркуляции части первого исходящего потока для применения в качестве всего или части первого разбавителя на стадии (a); (d) отделение аммиака и, необязательно, других газов из нерециркулируемой части первого исходящего потока для получения второго исходящего потока с содержанием азота менее 100 wppm; (e) приведение в контакт второго исходящего потока с водородом и вторым разбавителем для получения второго жидкого сырьевого потока, при этом водород растворяют в указанном втором жидком сырьевом потоке; (f) приведение в контакт второго жидкого сырьевого потока со вторым катализатором во второй зоне полностью жидкофазной реакции для получения третьего исходящего потока с плотностью менее 865 кг/м3 при 15,6°С и содержанием полиароматических соединений менее 11 мас.%; (g) осуществление рециркуляции части третьего исходящего потока для применения в качестве всего или части второго разбавителя на стадии (e); и (h) отбор нерециркулируемой части третьего исходящего потока в качестве потока продукта, причем первый катализатор представляет собой катализатор гидрирования и второй катализатор представляет собой катализатор размыкания циклов. Преимущество заключается в том, что сырье ЛРГ превращается в дизельное топливо с высоким выходом продукта при малой потере углеводорода на образование лигроина. 4 н. и 11 з.п. ф-лы, 2 ил., 6 табл., 4 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу гидрообработки углеводородного сырья и, более конкретно, к способу гидрообработки легкого рециклового газойля в полностью жидкофазных реакторах с обеспечением избирательного превращения легкого рециклового газойля в продукт из номенклатуры дизельных топлив.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

С увеличением распространения транспортных топлив быстро вырос мировой спрос на дизельное топливо. В то же время нормативы на свойства транспортного дизельного топлива стали более жесткими для уменьшения влияния на окружающую среду. Европейские стандарты, например, требуют, чтобы плотность составляла менее 860 килограмм на кубический метр (кг/м3), содержание полициклических ароматических соединений составляло менее 11 мас.%, а содержание серы составляло менее 10 частей на миллион по массе (wppm); такое топливо часто называют дизельным топливом с ультранизким содержанием серы, или ДТУНСС. Перспективные стандарты требуют, чтобы плотность составляла менее 845 кг/м3.

Существует потребность в расширении номенклатуры углеводородного сырья, предназначенных для применения в качестве сырья для получения дизельного топлива, включая ДТУНСС. Нефтеперерабатывающий завод производит ряд углеводородных продуктов, имеющих различные области применения и разную ценность. Существует потребность в сокращении производства продуктов более низкой ценности или повышении их качества до более ценных продуктов. К продуктам более низкой ценности относятся рецикловые газойли, которые традиционно используют в качестве компонента смешения для жидкого топлива. Однако такие газойли нельзя непосредственно примешивать в современные дизельные топлива из-за высокого содержания в них серы, высокого содержания азота, высокого содержания ароматических соединений (особенно высокого содержания полиароматических соединений), высокой плотности и низкого цетанового числа.

Для удаления серы и азота из углеводородного сырья могут использоваться различные способы гидрообработки, такие как гидродесульфуризация и гидроденитрогенизация. Кроме того, для расщепления тяжелых углеводородов (с высокой плотностью) на более легкие продукты (более низкой плотности) с добавлением водорода может использоваться гидрокрекинг. Однако высокое содержание азота может приводить к отравлению цеолитового катализатора гидрокрекинга, и режим гидрокрекинга, который является очень тяжелым, может вызывать образование значительных количеств лигроина и более легких углеводородов, которые считаются менее ценными продуктами.

Thakkar et al. в “LCO Upgrading A Novel Approach for Greater Value and Improved Returns” AM, 05-53, NPRA, (2005) предложена прямоточная технологическая схема гидроочистки и гидрокрекинга, предназначенная для облагораживания легкого рециклового газойля (ЛРГ) для получения смеси сжиженного нефтяного газа (СНГ), бензина и дизельных топлив. Thakkar et al. раскрывает получение дизельного топлива с низким содержанием серы (ДТУНСС). Однако Thakkar et al. используют традиционные реакторы с орошаемым слоем. В раскрываемом способе гидрокрекинга получают значительные количества легкого газа и лигроина. Дизельное топливо составляет всего лишь приблизительно 50% или менее от общего количества жидкого продукта, в котором в качестве сырья используется ЛРГ.

В патенте США №7794585 авторов изобретения Leonard et al. раскрыт способ гидроочистки и гидрокрекинга углеводородного сырья в "по существу, жидкой фазе", которая определяется как таковая, когда в потоке сырья содержание жидкой фазы превышает содержание газовой фазы. Более конкретно, водород может присутствовать в газовой фазе при насыщении вплоть до 1000%. Авторы изобретения Leonard et al. объясняют необходимость таких высоких концентраций тем, что по мере потребления водорода может использоваться водород из газовой фазы. Таким образом, реакционная система у авторов изобретения Leonard et al. представляет собой систему с орошаемым слоем.

Для обычных трехфазных (с орошаемым слоем) установок для гидрообработки, применяемых для гидроочистки и гидрокрекинга высокого давления, необходимо, чтобы осуществлялся переход водорода из паровой фазы в жидкую фазу, где он может быть использован для взаимодействия с углеводородным сырьем на поверхности катализатора. Эти установки являются дорогостоящими, требуют больших количеств водорода, большая часть которого должна подвергаться рециркуляции через дорогостоящие водородные компрессоры, и приводят к значительному коксообразованию на поверхности катализатора и деактивации катализатора.

В патенте США №6123835 раскрыта двухфазная ("полностью жидкофазная") система гидрообработки, которая лишена некоторых недостатков систем с орошаемым слоем.

В публикации заявки на патент США №2012/0205285 раскрыт двухстадийный способ специальной предварительной обработки и избирательного размыкания цикла в полностью жидкофазных реакторах с одной петлей рециркуляции, направленный на превращение тяжелых углеводородов и легких рецикловых газойлей в жидкий продукт, содержание которого в температурном интервале кипения дизельного топлива составляет свыше 50%.

И все же существует необходимость в создании систем гидрообработки, которые осуществляют превращение тяжелого углеводородного сырья, в частности ЛРГ, в дизельное топливо при более высоком выходе продукта и/или качестве.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предлагается способ гидрообработки углеводородного сырья, включающий: (a) приведение в контакт углеводородного сырья с водородом и первым разбавителем для образования первого жидкого сырьевого потока, при этом водород растворяют в указанном первом жидком сырьевом потоке и при этом углеводородное сырье представляет собой легкий рецикловый газойль (ЛРГ), в котором содержание полиароматических соединений составляет более 25 мас.%, содержание азота составляет более 300 частей на миллион по массе (wppm) и плотность превышает 890 кг/м3; (b) приведение в контакт смеси первого жидкого сырьевого потока с первым катализатором в первой зоне полностью жидкофазной реакции для получения первого исходящего потока; (c) осуществление рециркуляции части первого исходящего потока для применения в качестве всего или части первого разбавителя на стадии (а); (d) отделение аммиака и, необязательно, других газов от нерециркулируемой части первого исходящего потока для получения второго исходящего потока, в котором содержание азота составляет менее 100 wppm; (e) приведение в контакт второго исходящего потока с водородом и вторым разбавителем для получения второго жидкого сырьевого потока, причем водород растворяют в указанном втором жидком сырьевом потоке; (f) приведение в контакт второго жидкого сырьевого потока со вторым катализатором во второй зоне полностью жидкофазной реакции для получения третьего исходящего потока с плотностью менее 865 кг/м3 15,6°C и содержанием полиароматических соединений менее 11 мас.%; (g) осуществление рециркуляции части третьего исходящего потока для применения в качестве всего или части второго разбавителя на стадии (е); и (h) отбор нерециркулируемой части третьего исходящего потока в качестве потока продукта.

В соответствии с настоящим изобретением предлагается еще один способ гидрообработки углеводородного сырья, включающий: (а) приведение в контакт углеводородного сырья с водородом и первым разбавителем для образования первого жидкого сырьевого потока, при этом водород растворяют в указанном первом жидком сырьевом потоке и при этом углеводородное сырье представляет собой легкий рецикловый газойль (ЛРГ), в котором содержание полиароматических соединений составляет более 25 мас.%, содержание азота составляет более 300 частей на миллион по массе (wppm) и плотность составляет более 890 кг/м3; (b) приведение в контакт смеси первого жидкого сырьевого потока с первым катализатором в первой зоне полностью жидкофазной реакции для получения первого исходящего потока; (c) осуществление рециркуляции части первого исходящего потока для применения в качестве всего или части первого разбавителя на стадии (а); (d) разделение по меньшей мере нерециркулируемой части первого исходящего потока в зоне разделения по меньшей мере на три фракции, включающие: (i) низкокипящую фракцию, содержащую аммиак и, необязательно, другие газы; (ii) дизельную фракцию, содержащую продукт из номенклатуры дизельных топлив с плотностью не более 870 кг/м3 при 15,6°C, содержанием полиароматических соединений не более 13 мас.% и содержанием серы не более 60 wppm; и (iii) высококипящую фракцию с содержанием азота менее 100 wppm; (е) приведение в контакт по меньшей мере части высококипящей фракции с водородом и вторым разбавителем для получения второго жидкого сырьевого потока, при этом водород растворяют в указанном втором жидком сырьевом потоке; (f) приведение в контакт второго жидкого сырьевого потока со вторым катализатором во второй зоне полностью жидкофазной реакции для получения второго исходящего потока с плотностью менее 875 кг/м3 при 15,6°С и содержанием полиароматических соединений менее 15 мас.%; и (g) осуществление рециркуляции части второго исходящего потока для применения в качестве всего или части второго разбавителя на стадии (е).

В соответствии с настоящим изобретением предлагается еще один способ гидрообработки углеводородного сырья, включающий: (а) приведение в контакт углеводородного сырья с водородом и первым разбавителем для образования первого жидкого сырьевого потока, при этом водород растворяют в указанном первом жидком сырьевом потоке и при этом углеводородное сырье представляет собой легкий рецикловый газойль (ЛРГ) с содержанием полиароматических соединений более 25 мас.%, содержанием азота более 300 частей на миллион по массе (wppm) и плотностью более 890 кг/м3; (b) приведение в контакт смеси первого жидкого сырьевого потока с первым катализатором в первой зоне полностью жидкофазной реакции для получения первого исходящего потока; (с) осуществление рециркуляции части первого исходящего потока для применения в качестве всего или части первого разбавителя на стадии (а); (d) направление по меньшей мере нерециркулируемой части первого исходящего потока и второго компонента в зону разделения для образования по меньшей мере трех фракций, включающих: (i) низкокипящую фракцию, содержащую аммиак и, необязательно, другие газы; (ii) дизельную фракцию, содержащую продукт из номенклатуры дизельных топлив с плотностью не более 870 кг/м3 при 15,6°С, содержанием полиароматических соединений не более 13 мас.% и содержанием серы не более 60 wppm; и (iii) высококипящую фракцию с содержанием азота менее 100 wppm; (е) приведение в контакт по меньшей мере части высококипящей фракции с водородом и вторым разбавителем для получения второго жидкого сырьевого потока, при этом водород растворяют в указанном втором жидком сырьевом потоке; (f) приведение в контакт второго жидкого сырьевого потока со вторым катализатором во второй зоне полностью жидкофазной реакции для получения второго исходящего потока с плотностью менее 875 кг/м3 при 15,6°С и содержанием полиароматических соединений менее 15 мас.%; (g) осуществление рециркуляции части второго исходящего потока для применения в качестве всего или части второго разбавителя на стадии (е); и (h) представление по меньшей мере нерециркулируемой части второго исходящего потока в качестве всего или части второго компонента на стадии (d).

Реакции гидрообработки протекают в первой и второй зонах полностью жидкофазной реакции. Выражение "полностью жидкофазная" означает, что по существу весь водород растворяют в жидкофазном углеводородном сырье, который окружает катализатор в реакционной зоне.

Преимущество способа, предлагаемого согласно настоящему изобретению, заключается в том, что он обеспечивает превращение ЛРГ в продукт из номенклатуры дизельных топлив при высоком выходе продукта. Для более малоценного лигроина потеря углеводорода мала. Полученное таким образом дизельное топливо является высококачественным и хорошо подходит для применения в тех областях, в которых предъявляются жесткие требования к физическим свойствам, таких как транспортные топлива.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

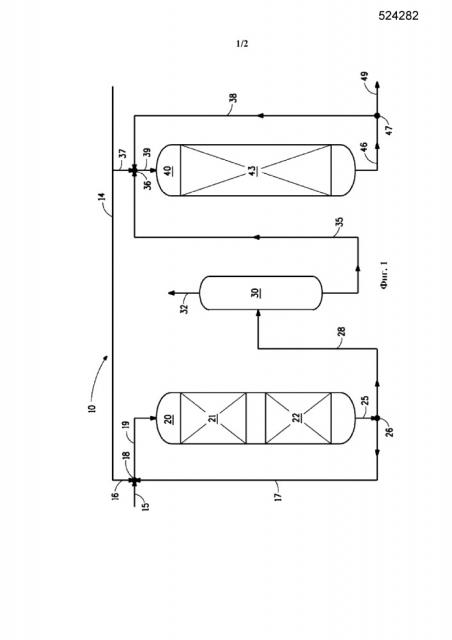

На Фиг. 1 представлена технологическая схема гидрообработки легкого рециклового газойля в полностью жидкофазных реакторах согласно одному варианту осуществления способа в соответствии с настоящим изобретением.

На Фиг. 2 представлена технологическая схема гидрообработки легкого рециклового газойля в полностью жидкофазных реакторах согласно другому варианту осуществления способа в соответствии настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ

Термин "гидрообработка" относится к любому процессу, который осуществляется в присутствии водорода, включая без ограничения гидрогенизацию, гидроочистку, гидрокрекинг, депарафинизацию, гидроизомеризацию и гидродеароматизацию.

Термин "гидроочистка" относится к процессу, в котором углеводородное сырье вступает в реакцию с водородом в присутствии катализатора гидроочистки, и в результате происходит гидрирование олефинов и/или ароматических соединений или удаление гетероатомов, таких как сера (гидродесульфуризация), азот (гидроденитрогенация, также называемая гидроденитрификацией), кислород (гидродеоксигенация), металлы (гидродеметаллирование), асфальтены и их комбинаций.

Термин "гидрокрекинг" относится к процессу, в котором углеводородное сырье вступает в реакцию с водородом в присутствии катализатора гидрокрекинга, и в результате происходит разрыв связей углерод-углерод и образование углеводородов с более низкой средней температурой кипения и/или меньшей средней молекулярной массой, чем начальные средняя температура кипения и средняя молекулярная масса углеводородного сырья. Гидрокрекинг также включает размыкание нафтеновых циклов для образования углеводородов с более линейной цепью.

Термин "полиароматическое соединение(ия)" относится к полициклическим ароматическим углеводородам и охватывает молекулы с ядром из двух или более конденсированных ароматических колец, такие как, например, нафталина, антрацена, фенантрена и так далее, а также их производных.

Согласно настоящему изобретению предполагает протекание реакций гидрообработки в зоне полностью жидкофазной реакции. Термин "полностью жидкофазный" означает, что по существу весь водород растворяют в жидкофазном углеводородном сырье до реакционной зоны, в которой сырье контактирует с катализатором.

В способе согласно настоящему изобретению углеводородное сырье представляет собой легкий рецикловый газойль (ЛРГ) и аналогичный материал. У легкого рециклового газойля, как правило, значение цетанового числа меньше 30, например значение в пределах от приблизительно 15 до приблизительно 26; содержание полиароматических соединений составляет более 25% и обычно находится в пределах от приблизительно 40% до приблизительно 60 мас.%; содержание моноароматических соединений составляет более 10% и обычно находится в пределах от приблизительно 15 до приблизительно 40 мас.%; общее содержание ароматических соединений составляет более 50% и обычно находится в пределах от приблизительно 60 до приблизительно 90 мас.%; и плотность, измеренная при температуре 15,6°С, больше или равна 890 кг/м3 (0,890 г/мл) и обычно плотность, измеренная при температуре 15,6°С, составляет более 900 кг/м3. В легком рецикловом газойле, кроме того, содержание азота составляет более 300 частей на миллион по массе (wppm) и доля серы составляет более 500 wppm. В способе, согласно настоящему изобретению до высококачественного дизельного топлива облагораживается очень высокий процент ЛРГ.

Катализаторы

Первый катализатор является катализатором гидроочистки и содержит металл и оксид-носитель. Металл представляет собой неблагородный металл, выбираемый из группы, состоящей из никеля и кобальта, а также их комбинаций, предпочтительно в сочетании с молибденом и/или вольфрамом. Носитель первого катализатора представляет собой моно- или смешанный оксид металла, предпочтительно выбранный из группы, состоящей из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, кизельгура, алюмосиликата и комбинаций двух или более из них. Более предпочтительно, носитель первого катализатора представляет собой оксид алюминия.

Второй катализатор является катализатором размыкания циклов и также содержит металл и оксид-носитель. Металл также представляет собой неблагородный металл, выбираемый из группы, состоящей из никеля или кобальта, а также их комбинаций, предпочтительно в сочетании с молибденом и/или вольфрамом. Носитель второго катализатора представляет собой цеолит, или аморфный диоксид кремния, или их комбинацию.

Предпочтительно металл как для первого катализатора, так и для второго катализатора представляет собой комбинацию металлов, выбранных из группы, состоящей из никеля-молибдена (NiMo), кобальта-молибдена (CoMo), никеля-вольфрама (NiW) и кобальта-вольфрама (CoW).

Первый и второй катализаторы дополнительно могут содержать другие материалы, в том числе углерод, такие как активированный уголь, графит и нанотрубки из углеродных волокон, а также карбонат кальция, силикат кальция и сульфат бария.

Предпочтительно, чтобы первый катализатор и второй катализатор были в виде частиц, более предпочтительно в виде формованных частиц. Под “формованными частицами ” следует понимать катализатор в виде экструдата. Экструдаты включают цилиндры, гранулы или сферы. Цилиндрические формы могут быть полыми внутри и могут иметь одно или несколько ребер жесткости. Можно применять катализаторы в форме трилистника, клеверного листа, прямоугольных и треугольных трубочек, крестообразной формы и C-образной формы. Предпочтительно, чтобы в случае применения реактора со слоем насадки размер формованной частицы катализатора в диаметре составлял приблизительно 0,25-13 мм (приблизительно 0,01-0,5 дюйма). Более предпочтительно, чтобы размер частицы катализатора в диаметре составлял приблизительно 0,79-6,4 мм (приблизительно 1/32-1/4 дюйма). Такие катализаторы являются коммерчески доступными.

Коммерческие источники подходящих катализаторов хорошо известны специалистам в области техники. К числу поставщиков катализаторов относятся, например, фирмы Albemarle, CRI Criaterion и Haldor-Topsoe. Конкретными примерами катализаторов гидроочистки служат KF860 и KF848 от фирмы Albemarle. Конкретными примерами катализаторов гидрокрекинга служат КС2610 и КС3210, тоже от фирмы Albemarle.

Катализаторы можно сульфидировать перед и/или во время использования путем приведения катализатора в контакт с серосодержащим соединением при повышенной температуре. К подходящим серосодержащим соединениям относятся тиолы, сульфиды, дисульфиды, H2S или комбинации двух или более из них. Катализатор можно сульфидировать до его применения (“предварительное сульфидирование”) или во время процесса (“сульфидирование”) путем введения небольшого количества серосодержащего соединения в сырье или разбавитель. Катализаторы можно предварительно сульфидировать in situ или ex situ, и в сырье или разбавитель можно периодически добавлять содержащее серу соединение для поддержания катализаторов в сульфидированном состоянии. Процедура проведения предварительного сульфидирования поясняется в примерах.

Вариант А осуществления изобретения

В соответствии с настоящим изобретением предлагается способ гидрообработки углеводородного сырья. Способ включает: (a) приведение в контакт углеводородного сырья с водородом и первым разбавителем для образования первого жидкого сырьевого потока, при этом водород растворяют в указанном первом жидком сырьевом потоке и при этом углеводородное сырье представляет собой легкий рецикловый газойль (ЛРГ), в котором содержание полиароматических соединений составляет более 25 мас.%, содержание азота составляет более 300 частей на миллион по массе (wppm) и плотность превышает 890 кг/м3; (b) приведение в контакт смеси первого жидкого сырьевого потока с первым катализатором в первой зоне полностью жидкофазной реакции для получения первого исходящего потока; (c) осуществление рециркуляции части первого исходящего потока для применения в качестве всего или части первого разбавителя на стадии (а); (d) отделение аммиака и, необязательно, других газов от нерециркулируемой части первого исходящего потока для получения второго исходящего потока, в котором содержание азота составляет менее 100 wppm; (e) приведение в контакт второго исходящего потока с водородом и вторым разбавителем для получения второго жидкого сырьевого потока, причем водород растворяют в указанном втором жидком сырьевом потоке; (f) приведение в контакт второго жидкого сырьевого потока со вторым катализатором во второй зоне полностью жидкофазной реакции для получения третьего исходящего потока с плотностью менее 865 кг/м3 15,6°C и содержанием полиароматических соединений менее 11 мас.%; (g) осуществление рециркуляции части третьего исходящего потока для применения в качестве всего или части второго разбавителя на стадии (е); и (h) отбор нерециркулируемой части третьего исходящего потока в качестве потока продукта.

В одном варианте осуществления изобретения предлагаемый согласно изобретению способ включает (i) осуществление фракционирования потока продукта для выделения по меньшей мере дизельной фракции.

В другом варианте осуществления способа согласно настоящему изобретению на стадии (а) содержание серы в ЛРГ составляет более 500 wppm, а на стадии (h) содержание серы в потоке продукта составляет менее 50 wppm и, предпочтительно, менее 10 wppm.

Первой стадией способа, предлагаемого согласно настоящему изобретению, является гидроочистка. Свежее углеводородное сырье ЛРГ приводят в контакт с водородом и первым разбавителем для образования однокомпонентной жидкофазной смеси (первый жидкий сырьевой поток), в которой растворен водород. Операция приведения в контакт для получения смеси первого жидкого сырьевого потока или аналогичной смеси второго жидкого сырьевого потока, описанная ниже, может быть выполнена в любом подходящем смесительном устройстве, известном из уровня техники. Первый разбавитель может содержать описанный ниже первый рециркулируемый поток, состоять в основном из него или состоять из него.

Смесь первого жидкого сырьевого потока приводят в контакт с первым катализатором в первой зоне полностью жидкофазной реакции для получения первого исходящего потока. Выбор первого катализатора, который является катализатором гидроочистки, и параметров рабочего режима в первой зоне полностью жидкофазной реакции, а именно температуры, давления и часовой объемной скорости жидкости (ЧОСЖ), выполняют таким образом, чтобы выполнить по меньшей мере гидроденитрификацию и насыщение полиароматическими соединениями первого жидкого сырьевого потока. Одновременно с этим в большинстве случаев будет также происходить гидродесульфуризация, которая является желательной. Осуществляют рециркуляцию части первого исходящего потока для применения в качестве всего первого разбавителя целиком или его части в первом жидком сырьевом потоке.

Нерециркулируемую часть первого исходящего потока подвергают стадии разделения, при которой аммиак, образовавшийся в результате гидроденитрификации, и, необязательно, другие газы, такие как сероводород, образовавшийся в результате гидродесульфуризации, разделяют для получения второго исходящего потока, который служит сырьем для второй стадии осуществления способа. Во втором исходящем потоке будет содержаться значительно меньше азота и полиароматических соединений, чем в свежем сырье ЛРГ. Например, во втором исходящем потоке в большинстве случаев будет содержаться менее 100 частей на миллион (wppm), как правило, менее 10 wppm, и ароматических соединений менее 11%. У второго исходящего потока в большинстве случаев цетановое число будет больше цетанового числа свежего ЛРГ, например цетановое число больше 30, но обычно меньше 40. Во втором выходящем продукте в общем случае содержание серы также будет значительно меньшим, чем в свежем ЛРГ, например содержание серы будет составлять менее 50 wppm и, предпочтительно, менее 10 wppm, когда содержание серы в свежем ЛРГ составляла более 500 wppm. Во время первой стадии гидроочистки образование лигроина по существу не происходит, и, следовательно, объемная доля лигроина в первом или втором исходящих потоках близка к нулю.

На второй стадии способа, стадии гидрокрекинга, второй исходящий поток приводят в контакт с водородом и вторым разбавителем для образования однокомпонентной жидкофазной смеси (второго жидкого сырьевого потока), в которой растворен водород. Разбавитель содержит второй рециркулируемый поток, в основном состоит из него или состоит из него, как описано ниже. Смесь второго жидкого сырьевого потока приводят в контакт со вторым катализатором во второй зоне полностью жидкофазной реакции для получения третьего исходящего потока. Выбирают второй катализатор, который является катализатором гидрокрекинга, и параметры рабочего режима во второй зоне полностью жидкофазной реакции, такие как температура, давление и часовая объемная скорость жидкости (ЧОСЖ), чтобы вызвать размыкание цикла смеси второго жидкого сырьевого потока и избежать расщепления сырья на более легкие (например, лигроиновые) фракции. Реакции на этой стадии вызывают полезное уменьшение плотности и увеличение цетанового числа по сравнению с цетановым числом второго исходящего потока. Часть третьего исходящего потока подвергают рециркуляции для применения в качестве второго разбавителя в целом или его части во втором жидком сырьевом потоке.

Нерециркулируемую часть третьего исходящего потока собирают в качестве потока продукта. Плотность потока продукта, измеренная при температуре 15,6°С, будет составлять менее 865 кг/м3, обычно меньше или равна 860 кг/м3 , и, предпочтительно, меньше или равна 845 кг/м3. К тому же, в потоке продукта содержание азота будет составлять менее 100 wppm и содержание полиароматических соединений будет составлять менее 11 мас.%. Кроме того, цетановое число потока продукта обычно будет больше 35 и, предпочтительно, больше 40.

При необходимости поток продукта может быть в дальнейшем подвергнут обработке. В одном варианте осуществления изобретения поток продукта фракционируют для выделения по меньшей мере дизельную фракцию. Например, поток продукта может быть фракционирован с образованием легкой (лигроиновой) фракции, средней (дизельной) фракции и нижней (тяжелой) фракции. Предпочтительно, объемное содержание дизельной фракции составляет по меньшей мере 60% от всего объема дизельной и лигроиновой фракций. Более предпочтительно, объемное содержание дизельной фракции составляет по меньшей мере 75% от всего объема дизельной и лигроиновой фракций. Еще предпочтительнее, объемное содержание дизельной фракции составляет по меньшей мере 88% от всего объема дизельной и лигроиновой фракций. Для целей настоящего изобретения лигроин определяют как объемную долю дистиллята при температуре ниже 150°С и дизельное топливо определяют как объемную долю дистиллята при температуре от 150 до 360°С. Тяжелая фракция с температурой кипения свыше 360°С может быть отделена и, необязательно, отправлена в установку для крекинга для уменьшения молекулярной массы.

Первый и второй рециркулируемые потоки составляют по меньшей мере часть разбавителя соответственно для первой и второй стадий осуществления способа. Для одной из первой или второй стадий коэффициент рециркуляции может находиться в пределах от приблизительно 1 до приблизительно 8, предпочтительно коэффициент рециркуляции находится в пределах от приблизительно 1 до приблизительно 5. Кроме того, что он является продуктом рециркуляции, разбавитель может содержать любую другую органическую жидкость, которая является совместимой с углеводородным сырьем и катализаторами. Когда разбавитель или на первой, или на второй из стадий содержит органическую жидкость в дополнение к регулируемому потоку, органическая жидкость предпочтительно представляет собой жидкость, в которой водород обладает сравнительно высокой растворимостью. Разбавитель может содержать органическую жидкость, выбранную из группы, состоящей из легких углеводородов, легких дистиллятов, лигроина, дизельного топлива и комбинаций двух или более из них. Когда разбавитель содержит органическую жидкость, органическая жидкость обычно присутствует в количестве не более 50-80%.

Потребность в водороде и его расход в течение обеих стадий могут быть высокими. Общее количество водорода, подаваемое в первую и вторую зоны полностью жидкофазной реакции, составляет более 100 нормальных литров водорода на один литр углеводородного сырья (нл/л), или более 560 ст.куб.фт/бар. Предпочтительно, общее количество водорода, подаваемого в первую и вторую зоны полностью жидкофазной реакции, составляет 200-530 нл/л (1125-3000 ст.куб.фт/бар), предпочтительнее 250-450 нл/л (1400-2500 ст.куб.фт/бар). Сочетание сырья и разбавителя дает возможность предоставить весь водород в жидкой фазе без необходимости в газовой фазе при столь высоком расходе водорода. То есть зоны обработки представляют собой зоны полностью жидкофазной реакции.

Реакции первой и второй стадий протекают в отдельных реакторах. Каждая из первой и второй зон полностью жидкофазной реакции могут независимо друг от друга содержать один реактор, или два, или более (несколько) реакторов, соединенных последовательно. Каждый реактор в одной из зон полностью жидкофазной реакции представляет собой реактор с неподвижным слоем катализатора и может быть конструктивно выполнен в виде реактора с поршневым режимом потока, трубчатого реактора или реактора другой конструкции, который заполнен твердым катализатором и в котором жидкий сырьевой поток пропускается через катализатор. Каждый реактор в каждой зоне полностью жидкофазной реакции может независимо содержать один слой катализатора, или два, или более (несколько) слоев катализатора, соединенных последовательно. Катализатором заполняют каждый слой. Все реакторы и слои катализаторов первой зоны полностью жидкофазной реакции гидравлически связаны и соединены друг с другом последовательно. Аналогичным образом все реакторы и слои катализаторов второй зоны полностью жидкофазной реакции гидравлически связаны и соединены друг с другом последовательно. В реакторе колонного типа или другой одинарной емкости, содержащих два или более слоев катализатора, или между несколькими реакторами слои физически разделены зонами, свободными от катализатора. Предпочтительно, между слоями может подаваться водород для возмещения израсходованной доли водорода в жидкой фазе. Свежий водород растворяется в жидкости до момента его соприкосновения с катализатором, тем самым обеспечивается поддержание условий протекания полностью жидкофазной реакции. Свободная от катализатора зона до слоя катализатора показана, например, в патенте США №7569136.

Отделение аммиака и, необязательно, других газов для получения второго исходящего потока может осуществляться в любом подходящем для этого устройстве, известном из уровня техники, включая, например, сепаратор низкого давления, сепаратор высокого давления или фракционирующую колонну.

Рабочие режимы процессов в первой и второй зонах полностью жидкофазной реакции, другими словами, соответственно режим гидроочистки и режим гидрокрекинга, могут изменяться независимо друг от друга и изменяются в пределах от умеренного до крайне тяжелого. Температуры реакции для любой зоны полностью жидкофазной реакции могут колебаться в пределах от приблизительно 300 до приблизительно 450°С, предпочтительно от приблизительно 300 до приблизительно 400°С и предпочтительнее от приблизительно 340 до приблизительно 400°С. Давление в той и другой зоне полностью жидкофазной реакции может составлять от приблизительно 3,45 МПа (34,5 бар) до 17,3 МПа (173 бар), предпочтительно от приблизительно 6,9 до 13,9 МПа (69-138 бар). На первой и второй стадиях может использоваться широкий диапазон подходящих концентраций катализатора. Предпочтительно, доля катализатора составляет от приблизительно 10 до приблизительно 50 мас.% содержимого реактора для каждой реакционной зоны. Жидкий сырьевой поток доставляется с часовой объемной скоростью жидкости (ЧОСЖ), составляющей от приблизительно 0,1 до приблизительно 10 ч-1, предпочтительно от приблизительно 0,4 до приблизительно 10 ч-1, более предпочтительно от приблизительно 0,4 до приблизительно 4,0 ч-1. Специалист в области техники легко может выбрать подходящие рабочие режимы процесса без затруднений или неоправданного экспериментирования.

Преимущество способа, предлагаемого согласно настоящему изобретению, состоит в том, что он обеспечивает возможность превращения ЛРГ в продукт из номенклатуры дизельных топлив при высоком выходе продукта. Полученное таким образом дизельное топливо является высококачественным дизельным топливом с плотностью приблизительно 865 кг/м3 (0,865 г/мл) или менее при температуре 15,6°С; содержанием полиароматических соединений в количестве менее 11 мас.%; содержанием серы в количестве менее 50 wppm, предпочтительно менее 10 wppm; и цетановым числом более 35. Продукт в виде дизельного топлива получают путем фракционирования общего жидкого продукта предлагаемого согласно изобретению способа и выделения дистиллята из номенклатуры дизельных топлив.

В нефтезаводской установке обычной практикой является смешивание углеводородного сырья, такого как сырье для получения дизельного топлива с различными свойствами, для получения конечного продукта, который представляет собой среднее оптимальное всех свойств. Продукт в виде дизельного топлива, полученный предлагаемым согласно настоящему изобретению способом является пригодным для его применения в таких операциях смешивания.

Вариант В осуществления изобретения

Согласно настоящему изобретению предлагается еще один способ гидрообработки углеводородного сырья. Способ включает: (а) приведение в контакт углеводородного сырья с водородом и первым разбавителем для образования первого жидкого сырьевого потока, при этом водород растворяют в указанном первом жидком сырьевом потоке и при этом углеводородное сырье представляет собой легкий рецикловый газойль (ЛРГ), в котором содержание полиароматических соединений составляет более 25 мас.%, содержание азота составляет более 300 частей на миллион по массе (wppm) и плотность составляет более 890 кг/м3; (b) приведение в контакт смеси первого жидкого сырьевого потока с первым катализатором в первой зоне полностью жидкофазной реакции для получения первого исходящего потока; (c) осуществление рециркуляции части первого исходящего потока для применения в качестве всего или части первого разбавителя на стадии (а); (d) разделение по меньшей мере нерециркулируемой части первого исходящего потока в зоне разделения по меньшей мере на три фракции, включающие: (i) низкокипящую фракцию, содержащую аммиак и, необязательно, другие газы; (ii) дизельную фракцию, содержащую продукт из номенклатуры дизельных топлив с плотностью не более 870 кг/м3 при 15,6°С, содержанием полиароматических соединений не более 13 мас.% и содержанием серы не более 60 wppm; и (iii) высококипящую фракцию с содержанием азота менее 100 wppm; (е) приведение в контакт по меньшей мере части высококипящей фракции с водородом и вторым разбавителем для образования второго жидкого сырьевого потока, при этом водород растворяют в указанном втором жидком сырьевом потоке; (f) приведение в контакт второго жидкого сырьевого потока со вторым катализатором во второй зоне полностью жидкофазной реакции для образования второго исходящего потока с плотностью менее 875 кг/м3 при 15,6°С и содержанием ароматических соединений менее 15 мас.%; и (g) осуществление рециркуляции части второго исходящего потока для применения в качестве всего или части второго разбавителя на на стадии (е). В некоторых вариантах осуществления настоящего изобретения способ дополнительно включает стадию (h): разделен