Способ и установка для извлечения и смешивания гидрообработанных углеводородов и композиция

Иллюстрации

Показать всеИзобретение относится к способу разделения гидрообработанного эффлюента из реактора гидрокрекинга, включающему разделение гидрообработанного эффлюента на головной поток, поток керосина, имеющий начальную температуру кипения от 138°С (280°F) до 216°С (420°F), и поток дизельного топлива, имеющий начальную температуру кипения выше 193°С (380°F); разделение указанного головного потока на поток средней нафты и поток тяжелой нафты, имеющий начальную температуру кипения от 121°С (250°F) до 138°С (280°F), и смешивание указанного потока тяжелой нафты с указанным потоком дизельного топлива с обеспечением потока смешанного дизельного топлива. Изобретение также относится к установке для извлечения продуктов гидрокрекинга, содержащей ректификационную колонну для разделения гидрообработанного потока; головную линию от головной части указанной ректификационной колонны; линию керосина от выпуска для керосина в боковой части указанной ректификационной колонны; линию дизельного топлива от выпуска для дизельного топлива в боковой части указанной ректификационной колонны ниже указанного выпуска для керосина; сепаратор, сообщающийся с указанной головной линией, причем указанная линия дизельного топлива сообщается с нижней линией из указанного сепаратора. Изобретение также относится к композиции дизельного топлива. Способ и использование установки для смешивания потока тяжелой нафты с потоком дизельного топлива позволяют повысить выход дизельного топлива. Поток дизельного топлива извлекают отдельно от потока керосина, оставляя поток керосина неуменьшенным. Смешанное дизельное топливо дает ценную композицию. 3 н. и 4 з.п. ф-лы, 2 ил.

Реферат

Данная заявка испрашивает приоритет по заявке на патент США №13/844455, поданной 15 марта 2013.

Область техники, к которой относится изобретение

Областью техники, к которой относится изобретение, является извлечение потоков гидрообработанных углеводородов.

Уровень техники

Гидрообработка может включать процессы, которые конвертируют углеводороды в присутствии катализатора гидрообработки и водорода в более ценные продукты.

Гидрокрекинг представляет собой процесс гидрообработки, в котором углеводороды крекируют в присутствии водорода и катализатора гидрокрекинга до более низкомолекулярных углеводородов. В зависимости от желательного выхода установка гидрокрекинга может содержать один или несколько слоев одного и того же катализатора или различных катализаторов. Гидроочистка представляет собой процесс гидрообработки, используемый для удаления гетероатомов, таких как сера и азот, из углеводородных потоков для удовлетворения требований к топливу и для насыщения олефиновых соединений. Суспензионный гидрокрекинг представляет собой каталитический процесс в суспензии, используемый для крекирования остаточного сырья до газойля и топлива.

Установки для извлечения продуктов гидрообработки типично содержат отпарную колонну для отпаривания гидрообработанного эффлюента с помощью отпаривающей среды, такой как водяной пар, для удаления нежелательного сероводорода. Затем подвергнутый отпариванию эффлюент нагревают в огневом нагревателе до температуры фракционирования перед подачей в колонну фракционирования продукта для извлечения таких продуктов, как нафта, керосин и дизельное топливо.

В некоторых регионах мира желательно максимализированное получение дизельного топлива из-за возрастающего спроса на него в качестве моторного топлива. Установки гидрокрекинга являются наиболее эффективными при получении дизельного топлива. Обычным путем повышения производства дизельного топлива является добавление к дизельному топливу керосина, но керосин является основным компонентом топлива для реактивных двигателей, которое является весьма прибыльным топливом. Таким образом, повышение производства дизельного топлива обычным способом происходит за счет снижения производства топлива для реактивных двигателей, так что существует незначительная и до полного отсутствия денежная выгода в отношении перемещения керосиновой фракции во фракцию дизельного топлива. Более того, разве только тяжелую нафту можно перемесить в керосиновую фракцию без снижения производительности сегмента топлива для реактивных двигателей.

Следовательно, сохраняется потребность в усовершенствованных способах извлечения топливных продуктов из гидрообработанных эффлюентов и в увеличении извлечения дизельного топлива.

Раскрытие изобретения

Заявители разработали смесевую композицию из тяжелой нафты и дизельного топлива с небольшим количеством или без керосина, что улучшает извлечение дизельного топлива, причем в то же время сохраняется керосин для топлива для реактивных двигателей. Изобретение включает способ и установку для получения указанной смесевой композиции.

В воплощении способа изобретение включает способ разделения гидрообработанного эффлюента, включающий разделение гидрообработанного эффлюента на поток тяжелой нафты, имеющий начальную температуру кипения от 250 до 280°F, поток керосина, имеющий начальную температуру кипения от 280 до 420°F, и поток дизельного топлива, имеющий начальную температуру кипения от 380 до 440°F; и смешивание указанного потока тяжелой нафты с указанным потоком дизельного топлива с получением потока смешанного дизельного топлива.

В другом воплощении способа изобретение включает способ разделения гидрообработанного эффлюента, включающий отпаривание потока гидрообработанного эффлюента; разделение отпаренного гидрообработанного эффлюента на поток тяжелой нафты, имеющий начальную температуру кипения от 250 до 280°F, поток керосина, имеющий начальную температуру кипения от 280 до 420°F, и поток дизельного топлива, имеющий начальную температуру кипения свыше 380°F; и смешивание указанного потока тяжелой нафты с указанным потоком дизельного топлива с получением потока смешанного дизельного топлива.

В другом воплощении способа изобретение включает способ разделения гидрообработанного эффлюента, включающий разделение гидрообработанного эффлюента на поток тяжелой нафты, имеющий начальную температуру кипения от 250 до 280°F, поток керосина, имеющий начальную температуру кипения от 280 до 420°F, и поток дизельного топлива, имеющий начальную температуру кипения свыше 380°F; и смешивание указанного потока тяжелой нафты с указанным потоком дизельного топлива с получением потока смешанного дизельного топлива, так что указанный поток смешанного дизельного топлива содержит 1-7 мас. % тяжелой нафты.

В воплощении установки изобретение включает установку для извлечения продуктов гидрокрекинга, содержащую ректификационную колонну для разделения гидрообработанного потока; головную линию из головной части указанной ректификационной колонны; линию для керосина от выпуска для керосина в боковой части указанной ректификационной колонны; линию для дизельного топлива от выпуска для дизельного топлива в боковой части указанной ректификационной колонны ниже указанного выпуска для керосина; причем указанная линия для дизельного топлива сообщается с указанной головой линией.

В другом воплощении установки изобретение включает установку для извлечения продуктов гидрокрекинга, содержащую реактор гидрокрекинга; ректификационную колонну, сообщающуюся с указанным реактором гидрокрекинга, для разделения гидрообработанного потока; головную линию, отходящую от головной части указанной ректификационной колонны; линию для керосина, отходящую от выпуска для керосина в боковой части указанной ректификационной колонны; линию для дизельного топлива, отходящую от выпуска для дизельного топлива в боковой части указанной ректификационной колонны ниже указанного выпуска для керосина; причем указанная линия для дизельного топлива сообщается с указанной головной линией.

В другом воплощении установки изобретение включает установку для извлечения продуктов гидрокрекинга, содержащую реактор гидрокрекинга; отпарную колонну, сообщающуюся с указанным реактором гидрокрекинга; ректификационную колонну, сообщающуюся с нижней линией от указанной отпарной колонны; головную линию, отходящую от головной части указанной ректификационной колонны; линию для керосина, отходящую от выпуска для керосина в боковой части указанной ректификационной колонны; линию для дизельного топлива, отходящую от выпуска для дизельного топлива в боковой части указанной ректификационной колонны ниже указанного выпуска для керосина; причем указанная линия для дизельного топлива сообщается с указанной головной линией.

В воплощении композиции изобретение включает композицию топлива, содержащую углеводородный материал, имеющий начальную температуру кипения в интервале от 250 до 300°F, температурный интервал Т10 от 360 до 450°F и температурный интервал Т95 от 600 до 700°F.

В другом воплощении композиции изобретение включает композицию топлива, содержащую углеводородный материал, имеющий интервал начальной температуры кипения от 250 до 300°F, температурный интервал Т10 от 380 до 450°F и температурный интервал Т95 от 600 до 700°F.

В другом воплощении композиции изобретение включает композицию топлива, содержащую углеводородный материал, имеющий интервал начальной температуры кипения от 250 до 300°F, температурный интервал Т10 от 400 до 450°F и температурный интервал Т95 от 600 до 700°F.

Краткое описание чертежей

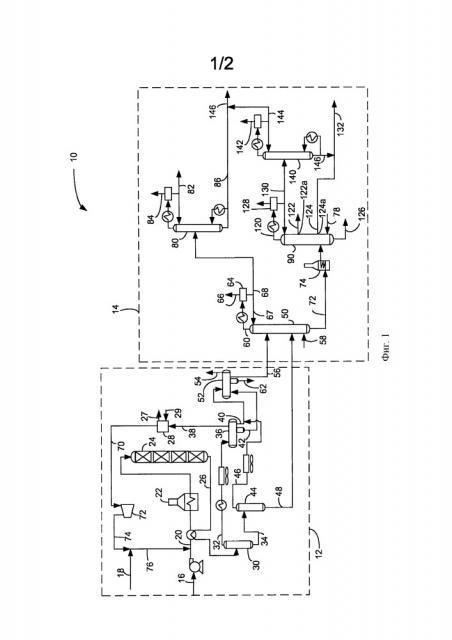

Фиг. 1 представляет собой упрощенную технологическую схему воплощения способа настоящего изобретения.

Фиг. 2 представляет собой упрощенную технологическую схему воплощения способа, альтернативного воплощению на фиг. 1.

Определения

Термин «сообщение» означает, что между перечисленными компонентами при функционировании обеспечивается материальный поток.

Термин «сообщение ниже по потоку» означает, что по меньшей мере часть материала, текущего к сообщающемуся ниже по потоку субъекту, может при функционировании вытекать из объекта, с которым он сообщается.

Термин «сообщение выше по потоку» означает, что по меньшей мере часть материала, вытекающего из сообщающегося выше по потоку субъекта, может при функционировании течь к объекту, с которым он сообщается.

Термин «колонна» обозначает дистилляционную колонну или колонны для отделения одного или нескольких компонентов различной летучести. Если не указано иное, каждая колонна содержит конденсатор в головной части колонны для конденсации и возвращения в качестве флегмы части головного потока обратно в верхнюю часть колонны и ребойлер в нижней части колонны для испарения и направления части нижнего потока обратно в нижнюю часть колонны. Подаваемые в колонны потоки могут быть предварительно нагреты. Давление в верхней части колонны представляет собой давление паров, отводимых из головной части колонны, на выпуске паров из колонны. Температура в нижней части колонны представляет собой температуру на нижнем выпуске жидкости. Головные линии и нижние линии относятся к результирующим линиям из колонны ниже по потоку от любого возвращения флегмы или повторного кипячения в колонну. Отпарные колонны не содержат ребойлер в нижней части колонны, а вместо этого обеспечивают требования по нагреванию и движущую силу разделения из флюидизированных инертных сред, таких как водяной пар.

Используемый в данном описании термин «истинная температура кипения (ТВР)» обозначает метод испытания для определения температуры кипения материала, который соответствует ASTM D2892 для получения сжиженного газа, фракций дистиллята и мазута соответствующего стандарту качества, по которым можно получить аналитические данные, и определения выходов вышеуказанных фракций как по массе, так и по объему, из которых строят график зависимости масс. % дистиллята от температуры с использованием пятнадцати теоретических тарелок в колонне с коэффициентом орошения 5:1.

Метод ASTM D-86 используют для моделирования продуктов атмосферной перегонки, включая нафту, керосин, дизельное топливо и атмосферный газойль. В этом методе поток образца нагревают в градуированном цилиндре. По мере того как образец становится более горячим, больше образца мгновенно испаряется. Регистрируют каждую температуру мгновенного испарения, соответствующую проценту кипения. Используемый в данном описании термин «начальная температура кипения» (IBP) представляет собой температуру перегонки, при которой испаряется 0,5 мас. % материала. Используемый в данном описании термин «Т10» представляет собой температуру перегонки, при которой испаряется 10 мас. % материала. Используемый в данном описании термин «Т95» представляет собой температуру перегонки, при которой испаряется 95 мас. % материала.

Используемый в данном описании термин «интервал кипения дизельного топлива» обозначает углеводороды, кипящие в интервале от 450°F (232°С) до 750°F (399°С, с использованием метода перегонки ТВР. «Интервал кипения дизельного топлива» также может иметь IBP от 380°F (193°С) до 440°F (226°С) при использовании метода ASTM D-86.

Используемый в данном описании термин «интервал кипения керосина» обозначает углеводороды, кипящие в интервале от 380°F (193°С) до 450°F (232°С), с использованием метода перегонки ТВР. «Интервал кипения керосина» также может иметь ТВР от 280°F (137°С) до 420°F (216°С) при использовании метода ASTM D-86.

Используемый в данном описании термин «интервал кипения нафты» обозначает углеводороды, кипящие в интервале от 70°F (21°С) до 380°F (193°С), с использованием метода перегонки ТВР.

Используемый в данном описании термин «интервал кипения тяжелой нафты» обозначает углеводороды, кипящие в интервале от 200°F (93°С) до 380°F (193°С).

Используемый в данном описании термин «интервал кипения тяжелой-тяжелой нафты» обозначает углеводороды, кипящие в интервале от 300°F (149°С) до 380°F (193°С), с использованием метода перегонки ТВР. «Интервал кипения тяжелой-тяжелой нафты» также может иметь IBР от 250°F (121°С) до 280°F (137°С) при использовании метода ASTM D-86.

Используемый в данном описании термин «сепаратор» обозначает сосуд, который имеет впускное отверстие и по меньшей мере выпуск в головной части для паров и нижний выпуск для жидкостей, и также может иметь выпуск для водного потока из отстойника. Испарительный барабан и ректификационная колонна являются типами сепараторов.

Осуществление изобретения

В данном изобретении тяжелую нафту выделяют из потока нафты и смешивают с потоком дизельного топлива, по существу свободным от керосина, так что он имеет повышенную температуру вспышки. Согласно изобретению, топливо для реактивных двигателей может оставаться на желательном уровне, в то время как дизельное топливо может быть максимизировано путем смешивания с тяжелой нафтой. В то же время температуры вспышки топлива для реактивных двигателей и дизельного топлива могут сохраняться в рамках технических условий. В результате данное изобретение может повысить производство дизельного топлива на 1-7% и таким образом улучшить экономическую прибыль нефтепереработки на $40 миллионов в год в случае нефтеперерабатывающего завода производительностью 200000 баррелей в сутки.

Установка и способ 10 для гидрообработки и извлечения углеводородов содержит установку 12 гидрокрекинга и установку 14 извлечения продуктов. Поток углеводородов в линии 16 углеводородов и подпиточный поток водорода в линии 18 подпиточного водорода подают в установку 12 гидрокрекинга. Эффлюент гидрообработки фракционируют в установке для извлечения продуктов 14.

Поток водорода в линии 76 водорода, дополненный подпиточным водородом из линии 18, может соединиться с потоком углеводородного сырья в линии 16 сырья с обеспечением сырьевого потока гидрокрекинга в линии 20 сырья. Сырьевой поток гидрокрекинга в линии 20 можно нагреть с помощью теплообменника и в огневом нагревателе 22 и подать в реактор 24 гидрокрекинга.

В одном аспекте способ и установка, описанные в данном описании, особенно применимы для гидрокрекинга углеводородного сырья. Примеры углеводородного сырья включают углеводородные потоки, имеющие компоненты, кипящие выше 550°F (288°С), такие как атмосферные газойли, вакуумные газойли (VGO), кипящие от 600°F (315°С) до 1050°F (565°С), деасфальтизированное масло, дистилляты коксования, дистилляты прямой перегонки, полученные пиролизом масла, высококипящие синтетические масла, рецикловые газойли, подвергнутое гидрокрекингу сырье, дистилляты с установки каталитического крекинга, атмосферные остатки, кипящие при или выше 650°F (343°С), и вакуумные остатки, кипящие выше 950°F (510°С).

Гидрообработка, которая происходит в установке гидрообработки, может представлять собой гидрокрекинг или гидроочистку. Гидрокрекинг относится к процессу, в котором углеводороды крекируют в присутствии водорода до более низкомолекулярных углеводородов. Гидрокрекинг является предпочтительным процессом в установке 12 гидрообработки. Таким образом в данном описании термин «гидрообработка» будет включать термин «гидрокрекинг». Гидрокрекинг также включает суспензионный гидрокрекинг, при котором остаточное сырье смешивают с катализатором и водородом для получения суспензии, которую крекируют до более низкокипящих продуктов.

Реактор 24 гидрокрекинга может представлять собой реактор с неподвижным слоем, который содержит одну или несколько емкостей, один или несколько слоев катализатора в каждой емкости и различные комбинации катализатора гидроочистки и/или катализатора гидрокрекинга в одной или нескольких емкостях. Предусматривается, что реактор 24 гидрокрекинга работает с непрерывной жидкой фазой, в которой объем жидкого углеводородного сырья больше, чем объем газообразного водорода. Реактор 24 гидрокрекинга также может работать с традиционной непрерывной газовой фазой, с подвижным слоем или как реактор гидрокрекинга с псевдоожиженным слоем.

Реактор 24 гидрокрекинга может обеспечить общую конверсию углеводородного сырья в продукты, кипящие ниже границы кипения фракции дизельного топлива, по меньшей мере 20 об. % и типично свыше 60 об. %. Реактор гидрокрекинга может работать с частичной конверсией свыше 50 об. % или полной конверсией по меньшей мере 90 об. % сырья относительно общей конверсии. Реактор гидрокрекинга может работать в условиях мягкого гидрокрекинга, которые будут обеспечивать общую конверсию углеводородного сырья в продукт, кипящий ниже границы кипения фракции дизельного топлива, 20-60 об. %, предпочтительно 20-50 об. %.

Первая емкость или слой реактора 24 гидрокрекинга может включать катализатор гидроочистки для цели насыщения, деметаллизации, десульфуризации или деазотирования углеводородного сырья перед его гидрокрекингом с помощью катализатора гидрокрекинга в последующих емкостях или слоях в реакторе 24 гидрокрекинга. Если реактор гидрокрекинга является реактором мягкого гидрокрекинга, он может содержать несколько слоев катализатора гидроочистки с последующим меньшим числом слоев катализатора гидрокрекинга.

Для катализатора гидрокрекинга могут использоваться аморфные алюмосиликатные основы или основы с низким уровнем цеолита, объединенные с одним или несколькими гидрирующими компонентами металлов группы VIII или группы VIB, если желателен мягкий гидрокрекинг для получения баланса среднего дистиллята и бензина. В другом аспекте, когда в конвертированном продукте средний дистиллят особенно предпочтителен по сравнению с образованием бензина, частичный или полный гидрокрекинг может быть выполнен в первом реакторе 24 гидрокрекинга с катализатором, который содержит, как правило, основу для крекинга из любого кристаллического цеолита, на которую осажден гидрирующий компонент - металл группы VIII. Другие гидрирующие компоненты для включения в цеолитную основу могут быть выбраны из группы VIB.

Цеолитные основы для крекинга в уровне техники иногда называют молекулярными ситами и они обычно образованы из оксида кремния, оксида алюминия и одного или нескольких способных к обмену катионов, таких как катионы натрия, магния, кальция, редкоземельных металлов и т.д. Они также характеризуются порами в кристаллах относительно однородного диаметра от 4 до 14 ангстрем (10-10 метров). Предпочтительно использовать цеолиты, имеющие относительно высокое мольное отношение диоксид кремния/оксид алюминия - от 3 до 12. Подходящие цеолиты, обнаруженные в природе, включают, например, морденит, стиблит, гейландит, ферриерит, дакиардит, шабазит, эрионит и фожазит. Подходящие синтетические цеолиты включают, например, кристаллы типов В, X, Y и L, например, синтетические фожазит и морденит. Предпочтительными цеолитами являются цеолиты, имеющие поры в кристаллах диаметром 8-12 ангстрем (10-10 метров), при этом отношение диоксид кремния/оксид алюминия составляет 4-6. Одним из примеров цеолита, попадающего в предпочтительную группу, являются синтетические молекулярные сита Y.

Встречающиеся в природе цеолиты обычно находятся в натриевой форме, форме с щелочноземельным металлом или в смешанных формах. Синтетические цеолиты почти всегда получают сначала в натриевой форме. В любом случае для использования в качестве основы для катализатора крекинга предпочтительно, чтобы большая часть или все исходные одновалентные металлы цеолитов были обменены на поливалентный металл и/или на соль аммония с последующим нагреванием для разложения ионов аммония, связанных с цеолитом, причем на их месте остаются ионы водорода и/или центры обмена, которые фактически декатионированы дополнительным удалением воды. Водородные или «декатионированные» цеолиты Y такой природы более подробно описаны в US 3130006.

Смешанные поливалентный металл-водородные цеолиты можно получить ионным обменом сначала с аммониевой солью, затем частичным обратным обменом с солью поливалентного металла и затем кальцинированием. В некоторых случаях, как в случае синтетического морденита, водородные формы можно получить прямой обработкой цеолитов с щелочными металлами кислотой. В одном аспекте предпочтительными основами для крекинга являются основы, в которых недостает по меньшей мере 10%, и предпочтительно по меньшей мере 20% катионов металла относительно начальной ионообменной емкости. В другом аспекте желательным и стойким классом цеолитов является класс, в котором по меньшей мере 20% ионообменной емкости насыщено ионами водорода.

Активными металлами, используемыми в предпочтительных катализаторах гидрокрекинга по настоящему изобретению в качестве компонентов гидрирования, являются металлы группы VIII, т.е. железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платина. Помимо указанных металлов также другие промоторы можно использовать в сочетании с ними, включая металлы группы VIB, например, молибден и вольфрам. Количество гидрирующего металла в катализаторе может варьироваться в широких пределах. Вообще говоря, можно использовать любое количество от 0,05 мас. % до 30 мас. %. В случае благородных металлов обычно предпочтительно использовать 0,05-2 мас. %.

Способом внедрения гидрирующего металла является контактирование материала основы с водным раствором подходящего соединения нужного металла, при этом металл присутствует в катионной форме. После добавления выбранного гидрирующего металла или металлов полученный порошок катализатора затем отфильтровывают, сушат, гранулируют с добавлением, при необходимости, смазывающих веществ, связующих веществ или подобного и обжигают на воздухе пре температурах, например, от 700°F (371°С) до 1200°F (648°С) для того, чтобы активировать катализатор и разложить ионы аммония. С другой стороны, можно сначала гранулировать компонент основы с последующим добавлением гидрирующего компонента и активированием путем обжига.

Вышеуказанные катализаторы можно использовать в неразбавленной форме, или измельченный в порошок катализатор можно смешать и гранулировать вместе с другими относительно менее активными катализаторами, разбавителями или связующими веществами, такими как оксид алюминия, силикагель, совместные силика-алюмогели, активированные глины и т.п., в пропорциях, колеблющихся от 5 до 90 мас. %. Такие разбавители можно использовать как таковые, или они могут содержать небольшую долю другого гидрирующего металла, такого как металл группы VIB и/или группы VIII. В способе по настоящему изобретению также можно использовать другие промотированные металлами катализаторы гидрокрекинга, которые включают, например, алюмофосфатные молекулярные сита, кристаллические хромосиликаты и другие кристаллические силикаты. Кристаллические хромосиликаты подробнее описаны в US 4363718.

По одному из подходов условия гидрокрекинга могут включать температуру от 550°F (290°С) до 875°F (468°С), предпочтительно от 650°F (343°С) до 833°F (445°С), давление от 700 фунт/дюйм2 (4,8 МПа) (манометр.) до 3000 фунт/дюйм2 (20,7 МПа) (манометр.), часовую объемную скорость жидкости (LHSV) от 1,0 до менее 2,5 час-1 и расход водорода от 2500 ст.фут3/баррель (421 Нм3/м3) до (15000 ст.фут3/баррель (2,527 Hм3/м3) нефтепродукта. Если желателен мягкий гидрокрекинг, условия могут включать температуру от 600°F (315°С) до 825°F, (441°С), давление от 800 фунт/дюйм2 (5,5 МПа) (манометр.) до 2000 фунт/д2 (13,8 МПа) (манометр.) или типичнее от 1000 фунт/дюйм2 (6,9 МПа) (манометр.) до 1600 фунт/дюйм2 (11,0 МПа) (манометр) часовую объемную скорость жидкости (LHSV) от 0,5 до 2 час-1, и предпочтительно, 0,7-1,5 час-1, и расход водорода от 2500 ст.фут3/баррель (421 Нм3/м3) нефтепродукта до 10000 ст.фут3/баррель (1,685 Hм3/м3) нефтепродукта.

Эффлюент гидрокрекинга покидает реактор 24 гидрокрекинга и транспортируется по линии 26 эффлюента гидрокрекинга. Эффлюент гидрокрекинга включает материал, который будет становиться относительно холодным потоком эффлюента гидрокрекинга и относительно горячим потоком эффлюента гидрокрекинга. Установка гидрокрекинга может содержать один или несколько сепараторов для разделения потока эффлюента гидрокрекинга на холодный поток эффлюента гидрокрекинга и горячий поток эффлюента гидрокрекинга.

Эффлюент гидрокрекинга в линии 26 эффлюента гидрокрекинга может, в одном аспекте, обмениваться теплом с сырьевым потоком для гидрокрекинга в линии 20 для охлаждения перед поступлением в горячий сепаратор 30. Горячий сепаратор разделяет эффлюент гидрокрекинга с обеспечением головного потока паров углеводородов из горячего сепаратора в головной линии 32, содержащего часть холодного потока гидрообработанного эффлюента, и нижнего потока жидких углеводородов из горячего сепаратора в нижней линии 34, содержащего часть холодного потока гидрообработанного эффлюента и еще часть горячего потока гидрообработанного эффлюента. Горячий сепаратор 30 в секции 12 гидрокрекинга сообщается ниже по потоку с реактором 24 гидрокрекинга. Горячий сепаратор 30 работает при от 350°F (177°С) до 700°F (371°С), и предпочтительно работает при от 450°F (232°С) до 600°F (315°С). Горячий сепаратор 30 может работать при несколько меньшем давлении, чем реактор 24 гидрокрекинга, принимая во внимание падение давления промежуточного оборудования. Горячий сепаратор может работать при давлениях от 493 фунт/дюйм2 (3,4 МПа) (манометр.) до 2959 фунт/дюйм2 (20,4 МПа) (манометр.).

Головной поток паров углеводородов из горячего сепаратора в головной линии 32 можно охладить перед вводом в холодный сепаратор 36. Как следствие реакций, происходящих в реакторе 24 гидрокрекинга, при которых из сырья удаляются азот, хлор и сера, образуются аммиак и сероводород. При характеристической температуре аммиак и сероводород будут соединяться с образованием бисульфида аммония, и аммиак и хлор будут соединяться с образованием хлорида аммония. Каждое соединение имеет характеристическую температуру сублимации, что может позволить соединению оседать на оборудовании, в частности, теплообменном оборудовании, ухудшая его производительность. Для того, чтобы предотвратить такое осаждение солей бисульфида аммония или хлорида аммония в линии 32, транспортирующей головной поток из горячего сепаратора, в линию 32 можно ввести подходящее количество промывочной воды (не показано) выше по потоку от точки в линии 32, где температура превышает характеристическую температуру сублимации каждого соединения.

Холодный сепаратор 36 служит для отделения в головной линии 38 водорода от углеводородов в эффлюенте гидрокрекинга для рециркуляции в реактор 24 гидрокрекинга. Головной поток паров углеводородов из горячего сепаратора можно разделить в холодном сепараторе 36 с обеспечением головного потока паров из холодного сепаратора, содержащего обогащенный водородом газовый поток, в головной линии 38 и нижнего потока жидкости из холодного сепаратора в нижней линии 40, содержащего часть холодного потока эффлюента гидрокрекинга. Следовательно, холодный сепаратор 36 сообщается ниже по потоку с головной линией 32 горячего сепаратора 30 и реактором 24 гидрокрекинга. Холодный сепаратор 36 может работать при от 100°F (38°С) до 66°F (150°С), подходяще при от 115°F (46°С) до 145°F (63°С), и давлении, которое несколько ниже давления в реакторе 24 гидрокрекинга и горячем сепараторе 30, принимая во внимание падение давления промежуточного оборудования, для сохранения водорода и легких газов в головной части и обычно жидких углеводородов в нижней части. Холодный сепаратор может работать при давлениях от 435 фунт/дюйм2 (3 МПа) (манометр.) до 2901 фунт/дюйм2 (20 МПа) (манометр.).

Поток жидких углеводородов в нижней линии 34 горячего сепаратора можно фракционировать в качестве горячего потока эффлюента гидрокрекинга в установке 14 извлечения продукта. В одном аспекте в потоке жидких углеводородов в нижней линии 34 может быть снижено давление, и он мгновенно испарится в испарительном барабане 44 с образованием горячего головного испаренного потока легких погонов в головной линии 46, содержащего часть холодного потока гидрообработанного эффлюента, и тяжелого жидкого потока в нижней линии 48, содержащего по меньшей мере часть горячего потока гидрообработанного эффлюента. Горячий испарительный барабан 44 может представлять собой любой сепаратор, который разделяет жидкий эффлюент гидрокрекинга на паровую и жидкую фракции. Горячий испарительный барабан 44 может работать при такой же температуре, как горячий сепаратор 30, но при меньшем давлении - от 300 фунт/дюйм2 (2,1 МПа) (манометр.) до 1000 фунт/дюйм2 (6,9 МПа) (манометр.), подходящим образом меньше 500 фунт/дюйм2 (3,4 МПа) (манометр). Поток тяжелой жидкости в нижней линии 48 можно дополнительно фракционировать в установке 14 извлечения продукта. В одном аспекте поток тяжелой жидкости в нижней линии 48 можно ввести в отпарную колонну 50, и он содержит по меньшей мере часть, а лучше весь относительно горячий поток эффлюента гидрокрекинга. Отпарная колонна 50 сообщается ниже по потоку с нижней частью горячего испарительного барабана 44 через нижнюю линию 48.

В одном аспекте жидкий поток эффлюента гидрокрекинга в нижней линии 40 холодного сепаратора можно фракционировать в качестве холодного потока эффлюента гидрокрекинга в установке 14 извлечения продуктов. В другом аспекте в нижнем жидком потоке из холодного сепаратора можно снизить давление, и он мгновенно испарится в холодном испарительном барабане 52 с отделением нижнего жидкого потока из холодного сепаратора в нижней линии 40. Холодный испарительный барабан 52 может представлять собой любой сепаратор, который разделяет эффлюент гидрокрекинга на паровую и жидкую фракции. Холодный испарительный барабан может находиться в сообщении с нижней частью холодного испарительного барабана 36 через нижнюю линию 40. Отпарная колонна 50 может находиться в сообщении ниже по потоку с нижней линией 56 холодного испарительного барабана 52.

В другом аспекте головной горячий испаренный поток паров в головной линии 46 можно фракционировать в качестве холодного потока эффлюента гидрокрекинга в установке 14 извлечения продуктов. В другом аспекте головной горячий испаренный поток можно охладить и также разделить в холодном испарительном барабане 52. Холодный испарительный барабан 52 может разделить нижний жидкий поток из холодного сепаратора в линии 40 и горячий испаренный головной поток паров в головной линии 46 с обеспечением холодного испаренного головного потока в головной линии 54 и холодного испаренного нижнего потока в нижней линии 56, содержащего по меньшей мере часть холодного потока гидрообработанного эффлюента. Холодный испаренный нижний поток в нижней линии 56 содержит по меньшей мере часть, и подходяще весь холодный поток гидрообработанного эффлюента. В одном аспекте отпарная колонна 50 находится в сообщении ниже по потоку с холодным испарительным барабаном 52 через нижнюю линию 56. Холодный испарительный барабан 52 может сообщаться ниже по потоку с нижней линией 40 холодного сепаратора 50, головной линией 46 горячего испарительного барабана 44 и реактором 24 гидрокрекинга. Нижний поток из холодного сепаратора в нижней линии 40 и горячий испаренный головной поток в головной линии 46 можно подавать в холодный испарительный барабан 52 или вместе или раздельно. В одном аспекте головная линии 46 для испаренного потока соединяет нижнюю линию 40 холодного сепаратора и подает горячий испаренный головной поток и нижний поток из холодного сепаратора вместе в холодный испарительный барабан 52. Холодный испарительный барабан 52 может работать при такой же температуре, как холодный сепаратор 50, но типично при меньшем давлении - от 300 фунт/дюйм2 (2,1 МПа) (манометр.) до 1000 фунт/дюйм2 (6,9 МПа) (манометр.), и предпочтительно, не выше 450 фунт/дюйм2 (3,1 МПа) (манометр.). Водный поток в линии 42 из отстойника холодного сепаратора также можно направить в холодный испарительный барабан 52. Испарившийся водный поток удаляют из отстойника холодного испарительного барабана 52 по линии 62.

Содержащий водород головной поток паров из холодного сепаратора в головной линии 38 обогащен водородом. Головной поток из холодного сепаратора в головной линии 38 можно пропустить через тарелочный или насадочный башенный скруббер 28, где поток промывается с помощью промывочной жидкости, такой как водный раствор амина, в линии 27 для удаления сероводорода и аммиака. Отработанную промывочную жидкость можно регенерировать и вернуть в башенный скруббер 64 в линии 29. Промытый обогащенный водородом поток выходит из скруббера по линии 70 и может быть сжат в рецикловом компрессоре 72 с обеспечением рециклового потока водорода в линии 74, который представляет собой поток сжатого парообразного эффлюента гидрокрекинга. Рецикловый компрессор 72 может сообщаться ниже по потоку с реактором 24 гидрокрекинга. Рецикловый поток водорода в линии 74 может быть дополнен подпиточным потоком 18 для обеспечения потока водорода в линии 76 водорода Часть материала в линии 74 может быть направлена к выпускам промежуточных слоев катализатора в реакторе 24 гидрокрекинга для регулирования температуры на входе следующего слоя катализатора (не показано).

В воплощении на фиг. 1 секция 14 извлечения продукта может содержать отпарную колонну 50, колонну 80 дебутанизатор, колонну 90 фракционирования продукта и сепаратор 140. Отпарная колонна 50 сообщается ниже по потоку с реактором 24 гидрокрекинга для отпаривания потока эффлюента гидрокрекинга, который является частью потока эффлюента гидрокрекинга в линии 26 эффлюента гидрокрекинга. На фиг. 1 как холодный поток 56 гидрообработанного эффлюента, так и горячий поток 48 гидрообработанного эффлюента отпаривают в отпарной колонне 50. Однако для отпаривания соответствующих потоков гидрообработанного эффлюента можно использовать более одной отпарной колонны.

Холодный поток эффлюента гидрокрекинга, который, в одном аспекте, может находиться в холодной нижней линии 56, можно нагреть и подать в отпарную колонну 50 вблизи верхней части колонны. Горячий поток эффлюента гидрокрекинга, который может находиться в горячей нижней линии 48, можно подать в отпарную колонну 50 в части, находящейся ниже впуска холодного потока эффлюента гидрокрекинга. Указанные потоки эффлюента гидрокрекинга можно отпарить в отпарной колонне 50 с помощью отпаривающей среды, которая представляет собой инертный газ, такой как водяной пар, из линии 58, и обеспечить головной поток паров легкой нафты, пропан-бутановой фракции (LPG), водорода, сероводорода, отпаривающей среды и других газов в головной линии 60. По меньшей мере часть указанного горячего потока паров может быть сконденсирована и отделена в приемнике 64. Головная линия 66 из приемника 64 переносит парообразный отходящий газ для дальнейшей обработки. Нестабилизированная жидкая нафта со дна приемника 64 может быть поделена между частью флегмы в линии 67, возвращаемой в качестве орошения в верхнюю часть отпарной колонны 50, и результирующим головным потоком, который может транспортироваться в линии 68 продукта для дополнительного фракционирования, такого как в колонне 80 дебутанизатора. Отпарная колонна 50 может работать при температуре в нижней части от 320°F (160°С) до 680°F (360°С) и давлении в головной части от 73 фунт/дюйм2 (0,5 МПа) (манометр.) до 292 фунт/дюйм2 (2,0 МПа) (манометр.). Температура в головном приемнике 98 варьирует от 100°F (38°С) до 150°F (66°С), и давление, по существу, является таким же, как в головной части отпарной колонны 50.

Отпаренный гидрообработанный поток получают в линии 72. По меньшей мере часть отпаренного потока в нижней линии 72 может быть подана в колонну 90 фракционирования продукта. Следовательно, колонна 90 фракционирования продукта сообщается ниже по потоку с нижней линией 72 из отпарной колонны 50. Огневой нагреватель 74, сообщающийся ниже по потоку с нижней линией 72, может нагревать по меньшей мере часть отпаренного гидрообработанного потока до его поступления в колонну 90 фракционирования продукта по линии 74.

Колонна 90 фракционирования продукта может сообщаться ниже по потоку с отпарной колонной 50 для разделения отпаренного гидрообработанного потока на потоки проду