Способ гидроочистки и депарафинизации

Иллюстрации

Показать всеИзобретение относится к способу гидроочистки и депарафинизации углеводородного сырья, кипящего в диапазоне 170-450°C, включающему стадии: (а) гидроочистки углеводородного потока, по меньшей мере 90 масс. % которого кипит в температурном интервале кипения газойля, который находится в диапазоне от 170 до 450°С, в условиях гидроочистки в первой реакционной зоне с получением гидроочищенного выходящего потока первой ступени; и (b) введения по меньшей мере части гидроочищенного выходящего потока первой ступени во вторую реакционную зону, в которой гидроочищенный выходящий поток первой ступени подвергается трем или более чередующимся стадиям депарафинизации и стадиям гидроочистки, причем стадии депарафинизации осуществляются в условиях каталитической депарафинизации, а стадии гидроочистки осуществляются в условиях гидроочистки, при этом первая стадия из указанных трех или более чередующихся стадий депарафинизации и гидроочистки является стадией депарафинизации, а последняя стадия из указанных трех или более чередующихся стадий депарафинизации и гидроочистки является стадией гидроочистки, и стадии депарафинизации осуществляются с использованием катализатора депарафинизации, который содержит гидрирующий компонент - металл VIII группы, кристаллиты деалюминированного алюмосиликатного цеолита и связующий материал - тугоплавкий оксид с низкой кислотностью, который по существу не содержит оксида алюминия. В соответствии с настоящим изобретением достигается улучшенное регулирование температуры на стадиях реакции, при том что в то же самое время требуется меньше катализатора депарафинизации. 14 з.п. ф-лы, 5 табл., 2 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу гидроочистки и депарафинизации углеводородного сырья.

Уровень техники

Известно, что дизельное топливо с очень низким содержанием серы получают путем сначала гидродесульфуризации потока углеводородного дистиллята, кипящего в температурном интервале кипения газойля, и затем каталитической депарафинизации указанного десульфурированного потока дистиллята. Стадия каталитической депарафинизации необходима для удаления молекул парафинов из потока дистиллята для того, чтобы понизить температуру помутнения и температуру застывания газойля. Десульфурированный и депарафинизированный газойль может быть подвергнут завершающей гидроочистке для насыщения ароматических соединений. Образующийся в результате десульфурированный, депарафинизированный и, необязательно, подвергнутый завершающей гидроочистке газойль используется далее в качестве дизельного топлива или компонента дизельного топлива.

Кроме того, при производстве смазочных масел стадия депарафинизации осуществляется для понижения температуры застывания образующегося в результате смазочного масла.

Стадии каталитической депарафинизации, как правило, осуществляются в процессе депарафинизации первой ступени или в процессе депарафинизации второй ступени.

В так называемом процессе депарафинизации первой ступени газойль сначала подвергают одной или более стадиям гидроочистки, за которыми следует стадия депарафинизации первой ступени, за которой может следовать дополнительная стадия гидроочистки. На такой стадии депарафинизации первой ступени используется катализатор, не содержащий благородных металлов, такой как никельсодержащий катализатор на среднепористом цеолитном носителе, таком как, например, ZSM-5.

В процессе депарафинизации второй ступени газойль сначала подвергают одной или более стадиям гидроочистки, за которыми следует стадия депарафинизации второй ступени, которая осуществляется при использовании катализатора на основе благородного металла на средне- или крупнопористом цеолите. Большинство существующих на сегодняшний день способов каталитической депарафинизации осуществляется в режиме работы депарафинизации первой ступени. На стадии гидроочистки такого процесса депарафинизации первой ступени часть гетероатомных соединений удаляется из газойля, и ароматические соединения насыщаются. Полученный таким образом выходящий поток после этого подвергается депарафинизации на стадии депарафинизации, ароматические и гетероатомные соединения, которые все еще присутствуют в депарафинизированном газойле, могут быть удалены с помощью последующей стадии гидроочистки. Недостаток такой конфигурации способа, также, когда все три стадии способа осуществляются в конфигурации уложенного стопкой слоя, заключается в том, что стадии гидроочистки являются экзотермическими, тогда как довольно часто стадия депарафинизации является эндотермической, что приводит к сложному регулированию температуры в трех слоях катализатора.

Задачей настоящего изобретения является предложить усовершенствованный способ гидроочистки и депарафинизации.

Раскрытие изобретения

Данная задача достигается при использовании определенной последовательности стадий гидроочистки и депарафинизации, при этом на стадиях депарафинизации используется специфический катализатор.

Соответственно, настоящее изобретение относится к способу гидроочистки и депарафинизации углеводородного сырья, кипящего в диапазоне 170-450°С, включающему стадии:

(a) гидроочистки указанного сырья в условиях гидроочистки в первой реакционной зоне с получением гидроочищенного выходящего потока первой ступени; и

(b) введения по меньшей мере части гидроочищенного выходящего потока первой ступени во вторую реакционную зону, в которой гидроочищенный выходящий поток первой ступени подвергается серии чередующихся стадий депарафинизации и стадий гидроочистки, причем стадии депарафинизации осуществляются в условиях каталитической депарафинизации, а стадии гидроочистки осуществляются в условиях гидроочистки, при этом первая стадия в указанной серии чередующихся стадий депарафинизации и гидроочистки является стадией депарафинизации, а последняя стадия в указанной серии чередующихся стадий депарафинизации и гидроочистки является стадией гидроочистки, и стадии депарафинизации осуществляются с использованием катализатора депарафинизации, который содержит металл группы VIII Периодической таблицы, кристаллиты деалюминированного алюмосиликатного цеолита и связующий материал - тугоплавкий оксид с низкой кислотностью, который по существу не содержит оксида алюминия.

В соответствии с настоящим изобретением достигается улучшенное регулирование температуры на стадиях реакции, при том, что в то же самое время требуется меньше катализатора депарафинизации.

Осуществление изобретения

Во второй реакционной зоне на стадии (b) осуществляется несколько стадий гидроочистки и несколько стадий депарафинизации. В подходящем случае на стадии (b) осуществляется три или более стадии гидроочистки и три или более стадии депарафинизации. Предпочтительно на стадии (b) осуществляется три стадии гидроочистки и три стадии депарафинизации. В таком варианте осуществления во второй реакционной зоне выходящий поток первой ступени затем подвергается первой стадии депарафинизации, первой стадии гидроочистки, второй стадии депарафинизации, второй стадии гидроочистки, третьей стадии депарафинизации и третьей стадии гидроочистки.

Углеводородное сырье кипит в диапазоне от 170°С до 450°С, предпочтительно в диапазоне 170-400°С.

Примерами углеводородного сырья для использования в соответствии с настоящим изобретением являются прямогонный газойль, газойль гидрокрекинга, газойль термического крекинга, газойль коксования, вакуумный газойль, легкий или тяжелый рецикловый газойль, или сочетание двух или более из них. В подходящем случае углеводородное сырье является парафинистым рафинатом, полученным экстракцией растворителем. Предпочтительно углеводородное сырье представляет собой газойль.

Такое углеводородное сырье обычно содержит серосодержащие соединения, как правило, в концентрации в диапазоне от нескольких сотен ч./млн до нескольких процентов серы. Приводимая здесь ссылка на газойль или на углеводородный поток, кипящий в температурном интервале кипения газойля, относится к углеводородному потоку, в котором по меньшей мере 90% масс, предпочтительно по меньшей мере 95% масс, кипит в температурном интервале кипения газойля, то есть в диапазоне от 170°С до 450°С.

Катализатором гидроочистки для использования в первой реакционной зоне на стадии (а) может в подходящем случае быть катализатор десульфуризации. Катализатор десульфуризации может представлять собой любой катализатор гидродесульфуризации, известный в области техники. В подходящем случае катализатор гидроочистки содержит металл и/или соединение металла группы VIII Периодической таблицы, или металл и/или соединение металла группы VIB Периодической таблицы. Типичные катализаторы гидродесульфуризации содержат металл группы VIII Периодической таблицы и соединение металла группы VIB Периодической таблицы в качестве гидрирующих компонентов на пористом носителе катализатора, обычно оксиде алюминия или аморфном диоксиде кремния-оксиде алюминия. Известными примерами подходящих сочетаний гидрирующих соединений являются кобальт-молибден, никель-молибден, никель-вольфрам и никель-кобальт-молибден. Катализатор гадродесульфуризации, содержащий соединения никеля и/или кобальта и молибдена в качестве гидрирующих соединений, является предпочтительным. Катализатор гадродесульфуризации может дополнительно содержать крекирующий компонент, такой как, например, цеолит Y. Однако предпочтительно, чтобы на стадии (а) гадродесульфуризации способа в соответствии с изобретением по существу не происходило гидрокрекинга. Поэтому предпочтительно, чтобы катализатор по существу не содержал крекирующего компонента. Катализатор, содержащий никель и/или кобальт и молибден, нанесенные на оксид алюминия без цеолитного крекирующего соединения, является особенно предпочтительным.

Условия гидроочистки на стадии (а), т.е. температура, давление, расход подачи водорода, среднечасовая скорость подачи сырья, представляют собой типичные условия гидроочистки. Предпочтительно температура на стадии гидроочистки находится в диапазоне от 280°С до 420°С, более предпочтительно - в диапазоне от 300°С до 400°С, и наиболее предпочтительно - в диапазоне от 320°С до 390°С.

Подходящие давления гидроочистки находятся в диапазоне от 10 до 200 бар абс. Предпочтительно давление гидроочистки находится в диапазоне от 15 до 100 бар абс, более предпочтительно в диапазоне от 20 до 80 бар абс.

Следует иметь в виду, что конкретные условия гидроочистки на стадии (а) будут, в числе прочего, зависеть от используемого катализатора, содержания серы в углеводородном сырье, желаемой конверсии серо- и азотсодержащих соединений и степени, до которой допустим гидрокрекинг углеводородов с температурой кипения выше 370°С. Предпочтительно не более 10 об.% углеводородного сырья, кипящего при температуре выше 370°С, подвергается гидрокрекингу в более низкокипящие соединения. Предпочтительно выходящий поток первой ступени имеет содержание серы не более 150 масс.ч./млн, более предпочтительно не более 40 масс.ч./млн, еще более предпочтительно не более 20 масс.ч./млн, еще более предпочтительно не более 10 масс.ч./млн, особенно предпочтительно не более 5 масс.ч./млн. Содержание азота в выходящем потоке первой ступени предпочтительно составляет не более 50 масс.ч./млн, более предпочтительно не более 10 масс.ч./млн, еще более предпочтительно не более 1 масс.ч./млн.

Специалист с обычной квалификацией сможет выбрать условия гидроочистки на стадии (а) таким образом, чтобы достичь желаемой конверсии серы и азота.

На стадии (а) большая часть серо- и азотсодержащих соединений, которые присутствуют в углеводородном сырье, конвертируется, соответственно, в сероводород и аммиак. На стадии (а) водород и углеводородное сырье могут подаваться в первую реакционную зону параллельными потоками или в противотоке, предпочтительно параллельными потоками. Следует иметь в виду, что если водород и жидкое углеводородное сырье подаются в первую реакционную зону параллельными потоками, - в качестве выходящего потока первой ступени получают парожидкостную смесь. По усмотрению, выходящий поток первой ступени может быть разделен на жидкий и парообразный выходящий поток. Разделение может осуществляться любым известным в области техники способом, например, с помощью парожидкостного сепаратора, такого как жидкостная дренажная тарелка, с помощью отпаривания в сепараторе-отпаривателе, или с помощью парожидкостной сепарации с последующим отпариванием полученной таким образом жидкой фазы для удаления растворенного сероводорода и аммиака. Следует иметь в виду, что если стадия (а) осуществляется в противотоке, парообразный выходящий поток отводится из верхней части первой реакционной зоны, а жидкий выходящий поток - из нижней части реакционной зоны. В этом случае жидкий выходящий поток, отведенный из первой реакционной зоны, может непосредственно приводиться в контакт с уложенным стопкой слоем катализаторов депарафинизации и гидроочистки на стадии (b). По усмотрению, растворенные газы удаляются из жидкого выходящего потока, как правило, с помощью отпаривания, перед тем, как жидкий выходящий поток приводится в контакт с уложенным стопкой слоем катализаторов депарафинизации и гидроочистки на стадии (b).

На стадии (b) способа по изобретению выходящий поток первой ступени подвергается последовательности стадий депарафинизации и гидроочистки. Выходящий поток первой ступени сначала подвергается стадии депарафинизации путем приведения его в контакт с катализатором депарафинизации в условиях депарафинизации, т.е. при повышенной температуре и давлении и в присутствии водорода. Водород в подходящем случае подается в уложенный слой катализаторов во второй реакционной зоне параллельным потоком или противотоком, предпочтительно параллельным потоком относительно выходящего потока первой ступени.

На стадии (b) осуществляется несколько стадий каталитической депарафинизации. В подходящем случае на стадии (b) осуществляется три или более стадии депарафинизации. Предпочтительно на стадии (b) осуществляется три стадии депарафинизации.

Под «каталитической депарафинизацией» здесь понимается способ понижения температуры застывания или температуры помутнения посредством селективного превращения тех компонентов нефтяного сырья, которые создают высокую температуру застывания или температуру помутнения, в продукты, которые не повышают температуру застывания или температуру помутнения. Продукты, которые повышают температуру застывания или температуру помутнения, представляют собой соединения, имеющие высокую температуру плавления. Такие соединения называются парафинами. Парафиновые соединения включают в себя, например, высокоплавкие нормальные парафины, изо-парафины и моноциклические соединения. Температуру застывания или температуру помутнения предпочтительно понижают по меньшей мере на 10°С и более предпочтительно по меньшей мере на 20°С. Была найдена возможность понижать температуру застывания или температуру помутнения более чем на 30°С, что является очень выгодным при получении некоторых зимних сортов газойлевого (дизельного) топлива.

Стадии депарафинизации на стадии (b) осуществляются в условиях каталитической депарафинизации с использованием каталитической композиции, содержащей гидрирующий компонент - металл VIII группы, кристаллиты деалюминированного алюмосиликатного цеолита и связующий материал - тугоплавкий оксид с низкой кислотностью, который по существу не содержит оксида алюминия. В контексте настоящей заявки выражение «по существу не содержит оксида алюминия» означает, что связующий материал - тугоплавкий оксид с низкой кислотностью содержит менее 95% масс, предпочтительно менее 99% масс, оксида алюминия, в расчете на общую массу связующего материала - тугоплавкого оксида с низкой кислотностью. Более предпочтительно связующий материал - тугоплавкий оксид с низкой кислотностью полностью не содержит оксида алюминия.

Обнаружено, что данный тип катализатора депарафинизации является очень стабильным с течением времени, даже если в нефтяном сырье присутствует высокое содержание серы. Примеры таких катализаторов описаны в WO-A-9641849. Кроме того, обнаружено, что гораздо меньше кокса образуется при использовании данного типа катализатора по сравнению с катализаторами, содержащими связующий материал на основе оксида алюминия.

Кристаллиты алюмосиликатного цеолита предпочтительно имеют поры с диаметром в диапазоне от 0,35 нм до 0,80 нм. Более предпочтительно кристаллиты алюмосиликатного цеолита имеют поры, содержащие 10 атомов кислорода. Этот диаметр относится к максимальному диаметру пор. Принято считать, что поры в молекулярном сите представляют собой каналы полигональной формы, имеющие минимальный и максимальный диаметр. Для целей настоящего изобретения максимальный диаметр пор представляет собой критический параметр, поскольку он определяет размер молекул парафинов, которые могут проникать в поры. Более предпочтительно кристаллиты цеолита имеют индекс проницаемости от 2 до 12. Индекс проницаемости является мерой степени, с которой цеолит обеспечивает контроль молекул различного размера за счет своей внутренней структуры. Цеолиты, которые обеспечивают весьма ограниченный доступ внутрь своей структуры и выход из внутренней структуры, имеют высокое значение индекса проницаемости. С другой стороны, цеолиты, которые обеспечивают весьма свободный доступ внутрь структуры, имеют низкое значение индекса проницаемости и обычно поры большого размера. Способ определения индекса проницаемости полностью описан в US-A-4016218, включенном в настоящий документ в качестве ссылки на подробности способа. Примерами алюмосиликатных цеолитов, которые имеют индекс проницаемости от 2 до 12 и которые подходят для использования в настоящем изобретении, являются ферриерит, ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35, ZSM-38, ZSM-48, ZSM-57, SSZ-23, SSZ-24, SSZ-25, SSZ-26, SSZ-32, SSZ-33 и МСМ-22, и смеси из двух или более указанных цеолитов. Предпочтительные алюмосиликатные цеолиты имеют топологию MFI, например, ZSM-5.

Размер кристаллитов цеолита может достигать 100 мкм. Размер кристаллитов отдельных частиц можно определить, используя сканирующую электронную микроскопию с высокой разрешающей способностью. Размер кристаллита характеризует наиболее длинную или преобладающую сторону частицы. Для достижения оптимальной каталитической активности предпочтительно используются небольшие кристаллиты. Предпочтительно используются кристаллиты менее 10 мкм, и более предпочтительно менее 1 мкм. Удобным для практического применения нижним пределом размера является 0,1 мкм.

Катализатор депарафинизации, используемый в стадиях депарафинизации на стадии (b), также содержит связующий материал - тугоплавкий оксид с низкой кислотностью, который по существу не содержит оксида алюминия. Примерами являются такие тугоплавкие оксиды с низкой кислотностью, как диоксид кремния, диоксид циркония, диоксид титана, диоксид германия, оксид бора и смеси из двух или более указанных веществ. Наиболее предпочтительным связующим является диоксид кремния. Массовое отношение кристаллитов модифицированного молекулярного сита к связующему находится в подходящем случае в диапазоне от 05/95 до 95/05.

Деалюминирование алюмосиликатного цеолита приводит к уменьшению числа алюмооксидных фрагментов, присутствующих в цеолите, и следовательно, к снижению мольной концентрации оксида алюминия. Выражение «алюмооксидный фрагмент», используемое в этой связи, относится к звену Al2O3, которое является частью каркаса алюмосиликатного цеолита, т.е. которое введено через ковалентное связывание с другими оксидными фрагментами, такими как диоксид кремния (SiO2), в каркас алюмосиликатного цеолита. Мольная концентрация оксида алюминия, присутствующего в алюмосиликатом цеолите, определяется как процентное содержание числа молей Al2O3 к общему числу молей оксидов, составляющих алюмосиликатный цеолит (до деалюминирования) или модифицированное молекулярное сито (после деалюминирования).

Предпочтительно поверхность кристаллитов цеолита подвергнута селективному деалюминированию. Селективное деалюминирование поверхности приводит в результате к уменьшению количества поверхностных кислотных центров на кристаллитах цеолита, в то время как внутренняя структура кристаллитов цеолита остается незатронутой.

Деалюминирование может быть достигнуто способами, известными в области техники. Особенно эффективны те способы, в которых деалюминирование селективно происходит на поверхности кристаллитов молекулярного сита, или во всяком случае утверждается, что оно происходит селективно. Примеры способов деалюминирования описаны в упомянутой выше публикации WO-A-9641849.

Предпочтительно деалюминирование осуществляют способом, в котором цеолит контактирует с водным раствором фторосиликатной соли, которая представлена формулой:

(A)2/bSiF6

где «А» представляет собой катион металла или неметалла, отличный от Н+ и имеющий валентность «b». Данная обработка будет также называться обработкой AHS. Примерами катионов «А» являются алкиламмоний, NH4+, Mg++, Li+, Na+, K+, Ba++, Cd++, Cu+, Ca++, Cs+, Fe++, Co++, Pb++, Μn++, Rb+, Ag+, Sr++, Tl+ и Zn++. Предпочтительно «А» представляет собой катионы аммония. Цеолитный материал может контактировать с фторсиликатной солью при подходящем значении pH от 3 до 7. Пример такого способа деалюминирования описан в US-A-5157191. Деалюминирующая обработка называется обработкой AHS.

Катализатор депарафинизации, используемый в соответствии с настоящим изобретением, предпочтительно получают путем первоначального экструдирования алюмосиликатного цеолита со связующим и последующего подвергания экструдата деалюминирующей обработке, предпочтительно описанной выше AHS обработке. Обнаружено, что достигается увеличенная механическая прочность экструдата катализатора при получении в соответствии с данной последовательностью стадий.

Металл VIII группы Периодической таблицы подходящим образом добавляют к экструдату катализатора, содержащему деалюминированные кристаллиты алюмосиликатного цеолита, с помощью известных методов, таких как методы ионного обмена. Обычно методы ионного обмена предусматривают контактирование выбранного цеолита с солью желаемого замещающего катиона. Хотя можно использовать большое разнообразие солей, особое предпочтение отдается хлоридам, нитратам и сульфатам. Типичные примеры методов ионного обмена описаны во многих патентах, включая US-A-3140249, US-A-3140251 и US-A-3140253.

На стадии депарафинизации используется катализатор депарафинизации, который содержит гидрирующий компонент - металл VIII группы. Компоненты металла VIII группы включают компоненты на основе как благородных, так и неблагородных металлов. Подходящими компонентами металла VIII группы являются палладий, платина, никель и/или кобальт в сульфидной, оксидной и/или элементарной форме. Предпочтительно катализатор депарафинизации содержит никель в сульфидной, оксидной и/или элементарной форме. Общее количество металла VIII группы Периодической таблицы в подходящем случае не будет превышать 10% масс, в расчете на элемент и с учетом общей массы носителя, и предпочтительно находится в диапазоне 0,1-5,0% масс, более предпочтительно 0,2-3,0% масс. Гидрирующий компонент - металл VIII группы предпочтительно представляет собой никель.

Условия каталитической депарафинизации на стадии (b) способа по изобретению являются типичными условиями каталитической депарафинизации. Поэтому температура в подходящем случае находится в диапазоне от 250°С до 420°С, предпочтительно - в диапазоне от 280°С до 420°С, и еще более предпочтительно - в диапазоне от 300°С до 400°С. Подходящие давления депарафинизации находятся в диапазоне от 10 до 200 бар абс. Предпочтительно давление депарафинизации находится в диапазоне от 15 до 100 бар абс, более предпочтительно в диапазоне от 20 до 80 бар абс. Стадии депарафинизации осуществляются в присутствии водорода. Водород в подходящем случае подается во вторую реакционную зону с расходом от 250 до 750 н.л/кг газойля.

На стадии (b) осуществляется несколько стадий гидроочистки. В подходящем случае на стадии (b) осуществляется две или более стадии гидроочистки. Предпочтительно на стадии (b) осуществляется три стадии гидроочистки. Предпочтительно температура на стадии гидроочистки находится в диапазоне от 280°С до 420°С, более предпочтительно - в диапазоне от 300°С до 400°С, и наиболее предпочтительно - в диапазоне от 320°С до 390°С. Подходящие давления гидроочистки находятся в диапазоне от 10 до 200 бар абс. Предпочтительно давление гидроочистки находится в диапазоне от 15 до 100 бар абс, более предпочтительно в диапазоне от 20 до 80 бар абс.

На стадиях гидроочистки стадии (b) гетероатомные соединения, которые все еще присутствуют в выходящем потоке первой ступени, по меньшей мере частично удаляются. В дополнение к этому, по меньшей мере часть ароматических соединений, все еще присутствующих в депарафинизированном выходящем потоке первой ступени, насыщается. В предпочтительном варианте осуществления настоящего изобретения на стадиях гидроочистки стадии (b) используется катализатор, не содержащий благородных металлов, такой как никель-молибден на носителе из оксида алюминия.

Уложенный стопкой слой катализаторов, используемый во второй реакционной зоне на стадии (b), предпочтительно включает в себя первый слой, который содержит катализатор депарафинизации, второй слой, который содержит катализатор гидроочистки, третий слой, который содержит катализатор депарафинизации, четвертый слой, который содержит катализатор гидроочистки, пятый слой, который содержит катализатор депарафинизации, и шестой слой, который содержит катализатор гидроочистки. В подходящем случае во втором, четвертом и шестом слоях используются одинаковые катализаторы гидроочистки.

Конкретная последовательность слоев катализатора, которые используются на стадии (b), создает улучшенное регулирование температуры на стадиях реакции, что позволяет предотвратить большие перепады температуры между слоями, которые содержат катализатор депарафинизации, и слоями катализатора, которые содержат катализатор гидроочистки.

В дополнение к улучшенному регулированию температуры, большое преимущество заключается в том удивительном факте, что требуется меньшее общее количество катализатора депарафинизации в отдельных слоях катализатора, чем общее количество катализатора депарафинизации, которое обычно требуется в единственном слое для получения аналогичной результативности на стадии депарафинизации первой ступени. В соответствии с настоящим изобретением может быть достигнуто уменьшение вплоть до 20-25% общего объема катализатора депарафинизации.

Предпочтительно, чтобы температура в разных слоях катализатора во второй реакционной зоне была одинаковой. Однако также весьма привлекательно осуществлять стадии гидроочистки и стадии депарафинизации при температурах, которые отличаются только незначительно. Например, стадии депарафинизации могут осуществляться при температуре, которая на 5-30°С ниже, чем температура, при которой осуществляются стадии гидроочистки на стадии (b). Между слоями катализаторов может использоваться межслойная закалка для охлаждения выходящего потока первой ступени. Это может быть выгодно в случае, когда необходима только ограниченная депарафинизация.

Уложенный стопкой слой катализаторов может состоять из единого слоя катализаторов депарафинизации и гидроочистки, расположенных один над другим, т.е. без промежутков между шестью слоями. В качестве альтернативы, шесть слоев могут быть расположены с промежутками. Каждый из шести слоев может быть разделен на отдельные последовательные слои. В случае двух или более расположенных с промежутками слоев можно использовать межслойное охлаждение, например, в виде межслойной закалки, для отведения тепла, высвобождающегося во время экзотермических стадий гидроочистки.

Первая реакционная зона и вторая реакционная зона могут быть расположены в одном и том же реакторе или же в отдельных реакционных сосудах. Предпочтительно первая реакционная зона и вторая реакционная зона расположены вместе в одном и том же реакционном сосуде, при этом первая реакционная зона расположена выше по потоку относительно второй реакционной зоны.

Предпочтительно объем каждого из слоев катализатора, в которых осуществляются соответствующие стадии гидроочистки, меньше, чем объем каждого из слоев катализатора, в которых осуществляются соответствующие стадии депарафинизации. Более предпочтительно общий объем слоев катализатора гидроочистки составляет от 10% до 65% общего объема слоев катализатора депарафинизации. Приводимая здесь ссылка на объем слоев катализатора гидроочистки относится к общему объему этих слоев без межслойных интервалов. То же самое относится с соответствующими поправками к объему слоев катализатора депарафинизации.

В способе согласно изобретению предпочтительно весь выходящий поток первой ступени из первой реакционной зоны вводится во вторую реакционную зону.

Температура помутнения выходящего потока второй ступени, полученного на стадии (b), оказывается на 10-20°С ниже, чем температура помутнения выходящего потока первой ступени, полученного на стадии (а).

Выходящий поток второй ступени, полученный на стадии (b), в подходящем случае может быть направлен в резервуар для смешивания дизельного топлива непосредственно, т.е. без дополнительной обработки. Приводимая здесь ссылка на обработку относится к обработке, при которой изменяется молекулярная структура газойлевых компонентов, и, таким образом, исключает смешивание.

Выходящий поток второй ступени может быть разделен на газообразную фракцию и жидкую фракцию. Такое разделение или фракционирование может быть достигнуто традиционными способами, такими как дистилляция при атмосферном или пониженном давлении. Из этих методов наиболее предпочтительно использовать дистилляцию при пониженном давлении, включающую мгновенное испарение в вакууме и вакуумную дистилляцию. Граница (границы) отделения дистиллятной фракции (фракций) выбирают таким образом, чтобы каждый отделенный дистиллятный продукт обладал желательными свойствами для своего предполагаемого применения.

В способе по изобретению получают гидроочищенный и депарафинизированный газойль, который очень подходит для использования в качестве дизельного топлива в холодном климате, например, в зимний период. В летнее время не всегда необходимо понижать температуру застывания и температуру помутнения гидроочищенного газойля, но может быть желательно гидрировать газойль для насыщения ароматических соединений или улучшения цетанового числа или плотности. Преимущество способа в соответствии с настоящим изобретением заключается в том, что оборудование (аппараты, включающие в себя катализаторы), необходимое для способа, может также использоваться для работы в так называемом летнем режиме. Этот так называемый летний режим работы аналогичен способу в соответствии с изобретением, с тем исключением, что слои катализатора во второй реакционной зоне на стадии (b) поддерживаются при низкой температуре, т.е. температуре, при которой не происходит депарафинизации. Это, например, может быть достигнуто с помощью закалки выходящего потока первой ступени, полученного на стадии (а). Таким путем углеводородное сырье подвергается только гидроочистке и не будут подвергаться депарафинизации. Таким образом, получают газойль, подходящий для направления в смесительный резервуар дизельного топлива для летних сортов дизельного топлива. Следует отметить, что описанная выше работа в летнем режиме не является способом в соответствии с изобретением.

Далее изобретение будет проиллюстрировано следующими неограничивающими примерами.

Пример 1 (в соответствии с изобретением)

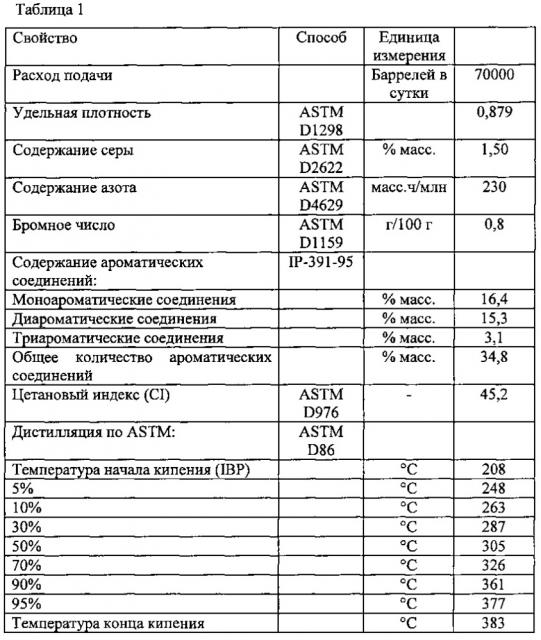

Углеводородное сырье, имеющее свойства, как указано в таблице 1, приводили в контакт в первой реакционной зоне в присутствии водорода с катализатором гидроочистки при температуре 349°С, давлении на выходе 70 бар абс., среднечасовой скорости подачи сырья (WHSV) 0,71 кг/л⋅ч и расходе прямоточной подачи газа 341 н.л/кг. Катализатором гидроочистки являлся DN3531 (бывшей компании Criterion), который сдержит никель-молибден на носителе из оксида алюминия.

Температуру застывания измеряли по NF Т60-105, температуру начала кипения (IBP), Т50 и температуру конца кипения (FBP) измеряли по стандарту ASTM D 2892m, кинематические вязкости по NF-EN-ISO 3104, содержание серы по стандарту ASTM D 5453, содержание азота по SMS 2695m.

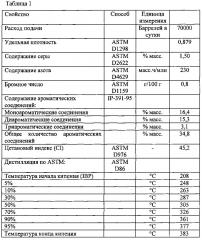

Полученный таким образом выходящий поток первой ступени вводили во вторую реакционную зону, которая содержала шесть слоев катализатора в конфигурации уложенного стопкой слоя. Первый, третий и пятый слои содержали катализатор депарафинизации, тогда как второй, четвертый и шестой слои содержали катализатор гидроочистки. Используемые объемы катализаторов приведены в таблице 2. Катализатор гидроочистки, используемый во втором, четвертом и шестом слоях, содержал DN-3531 (бывшей компании Criterion), содержащий никель-молибден на носителе из оксида алюминия. Катализатор депарафинизации, используемый в первом, третьем и пятом слое, содержал SDD 800 (бывшей компании Criterion), который представляет собой катализатор на основе никеля.

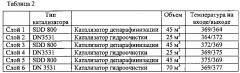

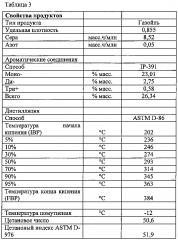

Условия реакции, используемые в шести слоях, указаны в таблице 2. Свойства продукта, полученного из зоны гидроочистки, показаны в таблице 3.

Пример 2 (сравнительный пример)

Способ гидроочистки и депарафинизации осуществляли следующим образом. Углеводородное сырье, как описано в примере 1, приводили в контакт в первой реакционной зоне в присутствии водорода с катализатором гидроочистки при температуре 349°С, давлении на выходе 70 бар абс., среднечасовой скорости подачи сырья (WHSV) 0,71 кг/л⋅ч и расходе прямоточной подачи газа 341 н.л/кг. Катализатор гидроочистки был таким же катализатором, как использовали в первой реакционной зоне в примере 1.

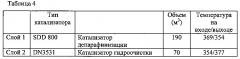

Полученный таким образом выходящий поток первой ступени вводили во вторую реакционную зону, которая содержала два слоя катализатора в конфигурации уложенного стопкой слоя. Первый слой содержал катализатор депарафинизации, тогда как второй слой содержал катализатор гидроочистки. Используемые катализатор гидроочистки и катализатор депарафинизации были такими же катализаторами, как использовавшиеся во второй реакционной зоне в примере 1. Используемые объемы катализаторов приведены в таблице 4. Условия реакции, используемые в двух слоях, указаны в таблице 4. Свойства продукта, полученного из второй реакционной зоны, показаны в таблице 5.

Из приведенных выше результатов становится ясно, что в соответствии с настоящим изобретением температуру можно регулировать более предпочтительным образом на разных стадиях в первой и второй реакционных зонах, при том что в то же самое время нужно использовать меньше катализатора депарафинизации для получения продукта с сопоставимыми свойствами.

1. Способ гидроочистки и депарафинизации углеводородного сырья, кипящего в диапазоне 170-450°C, включающий стадии:

(а) гидроочистки углеводородного потока, по меньшей мере 90 масс. % которого кипит в температурном интервале кипения газойля, который находится в диапазоне от 170 до 450°С, в условиях гидроочистки в первой реакционной зоне с получением гидроочищенного выходящего потока первой ступени; и

(b) введения по меньшей мере части гидроочищенного выходящего потока первой ступени во вторую реакционную зону, в которой гидроочищенный выходящий поток первой ступени подвергается трем или более чередующимся стадиям депарафинизации и стадиям гидроочистки, причем стадии депарафинизации осуществляются в условиях каталитической депарафинизации, а стадии гидроочистки осуществляются в условиях гидроочистки, при этом первая стадия из указанных трех или более чередующихся стадий депарафинизации и гидроочистки является стадией депарафинизации, а последняя стадия из указанных трех или более чередующихся стадий депарафинизации и гидроочистки является стадией гидроочистки, и стадии депарафинизации осуществляются с использованием катализатора депарафинизации, который содержит гидрирующий компонент - металл VIII группы, кристаллиты деалюминированного алюмосиликатного цеолита и связующий материал - тугоплавкий оксид с низкой кислотностью, который по существу не содержит оксида алюминия.

2. Способ по п.1, в котором во второй реакционной зоне осуществляется три стадии гидроочистки и три стадии депарафинизации.

3. Способ по п.1 или 2, в котором объем каждого из слоев катализатора, в которых осуществляются соответствующие стадии гидроочистки, меньше, чем объем каждого из слоев катализатора, в которых осуществляются соответствующие стадии депарафинизации.

4. Способ по п.1 или 2, в котором гидроочистка на стадии (а) осуществляется при температуре в диапазоне 300-400°C и при давлении в диапазоне 20-80 бар абс.

5. Способ по п.1 или 2, в котором стадии гидроочистки на стадии (b) осуществляют в присутствии водоро