Способ получения электропроводящего гидрофильного аэрогеля на основе композита из графена и углеродных нанотрубок

Иллюстрации

Показать всеИзобретение относится к химической, электротехнической промышленности, охране окружающей среды и нанотехнологии и может быть использовано при изготовлении упругих и гибких проводников, электропроводящих полимерных композиционных материалов, сорбентов, вибродемпфирующих материалов, аккумуляторов и сверхъемких конденсаторов. На первой стадии получают коллоидный оксид графена, для чего сначала получают порошок промежуточного продукта 1 путем кислотной обработки графитовых хлопьев, фильтрации, промывки, сушки и высокотемпературной обработки осадка в течение не более 10 минут СВЧ-излучением в микроволновой печи с объемной плотностью излучения не более 0,1 Вт/см3. Затем получают порошок промежуточного продукта 2 обработкой промежуточного продукта 1 серной кислотой, персульфатом калия и фосфорным ангидридом, охлаждением, фильтрацией, промывкой и сушкой осадка. Полученный промежуточный продукт 2 обрабатывают концентрированной серной кислотой при пониженной температуре. В полученную суспензию добавляют перманганат калия, повышают температуру до комнатной, вводят перекись водорода. Полученный коллоидный раствор промывают, фильтруют или центрифугируют. На второй стадии получают гибридный гидрогель на основе композита из графена и углеродных нанотрубок смешиванием коллоидных растворов оксида графена и углеродных нанотрубок в объемной пропорции не менее чем 12:1, добавлением органического восстановителя - D-глюкозы и термической обработки полученной финальной смеси. На третьей стадии осуществляют лиофильную сушку гибридного гидрогеля с получением аэрогеля на основе композита из графена и углеродных нанотрубок. Полученный аэрогель дополнительно обрабатывают СВЧ-излучением в микроволновой печи. После третьей стадии дополнительно проводят стадию гидрофилизации полученного аэрогеля, обрабатывая его кипящим смешанным разбавленным раствором, содержащим 3-9 % азотной кислоты и 0,5-1,5 % перекиси водорода, при соотношении Т:Ж от 1:70 до 1:50 в течение 10-20 мин. Полученный аэрогель наряду с электропроводностью обладает гидрофильностью, имеет узкое распределение размеров пор и получен безопасным способом. 4 з.п. ф-лы, 3 ил., 1 табл., 4 пр.

Реферат

Изобретение относится к получению электропроводящих аэрогелей, используемых для создания упругих и гибких проводников, в том числе электропроводящих полимерных композиционных материалов, эффективных адсорбентов нефтепродуктов и других органических веществ, загрязняющих природные акватории, специальных датчиков, вибродемпфирующих материалов, аккумуляторов и сверхъемких конденсаторов, обладающих способностью к быстрой зарядке и длительному хранению электрической энергии.

На сегодняшний день известны неорганические аэрогели (из кварца, некоторых оксидов металлов). Их основными недостатками являются малая электропроводность и хрупкость, приводящая к растрескиванию при повторяющихся нагрузках (см., например, N. Tcherkassova, F. Ferrauche, S. Lambert, B. Heinrich, R. Pirard, J.-P. Pirard, Multigram scale synthesis and characterization of low-density silica xerogels, Journal of Non-Crystalline Solids, 2006, v. 352, p. 2763-2771 [1]).

Известны электропроводящие аэрогели из углеродных материалов, среди которых хорошими свойствами обладают аэрогели из графена. Они не разрушается под нагрузкой, превосходящей их собственный вес в 50000 раз, восстанавливают форму после сжатия на 80% от исходного размера (Qiu L., Liu J.Z., Chang S.L.Y., Wu Y. & Li D. Biomimetic superelastic graphene-based cellular monoliths, Nat. Commun., 2012, v. 3, p. 1241-1248 [2]). Основным недостатком таких материалов является то, что графеновые листы обладают недостаточной жесткостью при изгибе, уменьшение их плотности ухудшает упругие свойства материала.

Известны аэрогели из углеродных нанотрубок (M.B. Bryning, D.E. Milkie, M.F. Islam, L.A. Hough, J.M. Kikkawa, and A.G. Yodh. Carbon nanotube aerogels. Adv. Mater, 2007, v. 19, p. 661-664 [3]). Они более жесткие, но какими бы способами их ни получали, они не восстанавливают форму после снятия нагрузки, так как нанотрубки под нагрузкой необратимо деформируются и перепутываются, потому что механическая нагрузка плохо передается между ними.

Наиболее перспективными электропроводящими аэрогелями являются композитные материалы из графена (ГР) и углеродных нанотрубок (НТУ) - ГР-НТУ, в которых графеновые листы служат каркасом, а нанотрубки - ребрами жесткости на этих листах. Такие аэрогели обладают прекрасными механическими свойствами (одновременно жесткостью и эластичностью), хорошей пористостью (в рекордных случаях - более 99%), их легко синтезировать в виде блоков, т.е. готовых конструкционных материалов для создания тех или иных устройств (C. Wang, S. Yang, Q. Ma, X. Jia, P.-С. Ma. Preparation of carbon nanotubes/graphene hybrid aerogel and its application for the adsorption of organic compounds, Carbon, 2017, p. 1-20 [4]).

Известен способ получения композитных аэрогелей (патентная заявка КНР №102674315, опубл. 19.09.2012 [5]; H.Y. Sun, Z. Xu and C. Gao. Multifunctional, ultra-flyweight, synergestically assembled carbon aerogels, Adv. Mater., 2013, 25, 2554 [6]; Z. Xu, H.Y. Sun and C. Gao. Perspective: Graphene aerogel goes to superelasticity and ultraflyweight, APL Mater., 2013, v. 1, p. 030901/1-030901/3 [7]). Данный способ включает стадии: диспергирования оксида графена и углеродных нанотрубок в большом объеме воды, лиофильной сушки с замораживанием или сушки при сверхкритической температуре полученной коллоидной суспензии с получением твердого полупродукта - композитного аэрогеля оксида графена (ОГР) и углеродных нанотрубок - ОГР-НТУ, химического восстановления или термического восстановления указанного твердого полупродукта при высокой температуре с получением продукта - композитного аэрогеля на основе графена и углеродных нанотрубок - ГР-НТУ.

Основным недостатком этого способа является использование высокотоксичного восстановителя - паров гидразина. Как отмечают авторы других аналогичных способов (S. Kabiri, D.N.H. Tran, T. Altalhi and D. Losic. Outstanding absorption performance of graphene-carbon nanotube aerogels for continuous oil removal, Carbon, 2014, 80, 523 [8]; Wenchao Wan, Ruiyang Zhang, Wei Li, Hao Liu, Yuanhua Lin, Lina Li and Ying Zhou. Graphene-carbon nanotube aerogel as an ultra-light, compressible and recyclable highly efficient absorbent for oil and dyes, Environ. Sci.: Nano, 2016, 3, P. 107-113 [9]), несмотря на приведенный в тексте описания изобретения по патенту [5] большой список химических восстановителей твердого полупродукта, авторам этого изобретения удалось реализовать только альтернативный процесс с использованием йодистого водорода - также токсичного реагента, с получением продукта с худшими свойствами.

Как сообщается в работе [9], попытка авторов другого известного способа [8] получения композитного аэрогеля ГР-НТУ обойти проблему токсичности с использованием солей двухвалентного железа также приводит к резкому ухудшению свойств продукта: повышению плотности и многократному снижению его пористости.

Другим общим недостатком способов [5-7] и [8] является то, что композитный аэрогель ГР-НТУ, получаемый с их использованием, является гидрофобным. Такой продукт нельзя применять в устройствах, где предполагается взаимодействие с водой и водными растворами, например, в устройствах для емкостной деионизации воды.

Наконец, указанные способы предполагают использование в качестве одного из исходных материалов относительно дорогого высокочистого тонкодисперсного оксида графена.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ [9], в соответствии с которым проводят многостадийный процесс переработки графита и углеродных нанотрубок. Сначала получают коллоидный раствор оксида графена с помощью последовательных операций смешения графитовых хлопьев со смесью концентрированных серной и азотной кислот, разбавления водой, фильтрации и промывки водой, сушки осадка и его высокотемпературной обработки с получением промежуточного продукта 1 в виде порошка, добавления промежуточного продукта 1 к серной кислоте и перемешивания полученной суспензии с персульфатом калия и фосфорным ангидридом при повышенной температуре, охлаждения, фильтрации, промывки и сушки осадка при комнатной температуре с получением промежуточного продукта 2 в виде порошка, добавления указанного порошка в концентрированную серную кислоту при пониженной температуре, добавления в полученную суспензию перманганата калия, повышения температуры до комнатной, перемешивания, разбавления водой и добавления перекиси водорода, промывки полученного коллоидного раствора водой и раствором соляной кислоты с использованием фильтрации. Далее получают гибридный гидрогель на основе композита из графена и углеродных нанотрубок с помощью операций смешения коллоидного раствора оксида графена с коллоидным раствором углеродных нанотрубок, диспергированных предварительной ультразвуковой обработкой в смеси поливинилпирролидона и этилового спирта, добавления в смесь коллоидных растворов органического восстановителя - диметиламина (ДМА), с получением финальной смеси и термической обработкой. После этого получают аэрогель на основе композита из графена и углеродных нанотрубок с помощью лиофильной сушки гибридного гидрогеля.

Данный способ позволяет получать композитный аэрогель напрямую из графита и НТУ, кроме того, в этом способе используется менее токсичный восстановитель - ДМА. Последнее становится возможным, так как в способе [9] проводится восстановление не твердого кускового материала - композитного аэрогеля оксида графена и углеродных нанотрубок ОГР-НТУ, а его тонкодисперсного коллоида.

Способ [9] обладает рядом недостатков:

- несмотря на меньшую токсичность восстановителя по сравнению с гидразином в способе [5-7] используемый здесь органический реагент - диметиламин тоже входит в список токсичных веществ;

- как и в других аналогичных способах, композитный аэрогель ГР-НТУ, получаемый с его использованием, является гидрофобным;

- наконец, анализ продукта, получаемого с использованием способа [9], как и других вышеуказанных способов, показывает, что композитный аэрогель ГР-НТУ характеризуется весьма широким распределением размеров пор: от единиц нанометров до единиц микрон. Однако теоретические расчеты, проведенные в работе: Н.А. Тихонов, Математическое моделирование процесса деионизации растворов с помощью сорбции на аэрогельных электродах, Материалы Международной конференции Физико-химические основы ионообменных и хроматографических процессов «Иониты - 2017», г. Воронеж, 13-17 сентября 2017 г. / Под ред. В.Ф. Селеменева, изд. ВГУ, 2017 г, с. 156-159 [10], показывают, что для эффективного использования аэрогеля в устройствах для емкостной деионизации он должен быть не только одновременно высокопористым электропроводящим и гидрофильным, но также характеризоваться относительно узким распределением пор по размерам, по крайней мере, таким распределением, чтобы основная часть объема пор приходилась поры с диаметром менее 80 нм (с радиусом пор меньше значения R=0.04 мкм).

Предлагаемое изобретение направлено на достижение технического результата, заключающегося в обеспечении наряду с электропроводностью также гидрофильности получаемого по предлагаемому способу композитного аэрогеля на основе графена и углеродных нанотрубок, имеющего узкое распределение размеров пор и пригодного, в частности, для создания на его основе устройств для использования в водной среде, например, для емкостной деионизации воды, при одновременном обеспечении нетоксичности и безопасности технологии получения такого аэрогеля.

Ниже при раскрытии сущности предлагаемого изобретения и описании частных случаев его осуществления будут названы и другие виды достигаемого технического результата.

Предлагаемый способ получения аэрогеля на основе композита из графена и углеродных нанотрубок, как и наиболее близкий к нему известный способ [9], включает три стадии.

На первой из этих стадий последовательно осуществляют смешение графитовых хлопьев со смесью концентрированных серной и азотной кислот, разбавление водой, фильтрацию и промывку осадка водой, сушку осадка и его высокотемпературную обработку с получением промежуточного продукта 1 в виде порошка, добавление промежуточного продукта 1 к серной кислоте и перемешивание полученной суспензии с персульфатом калия и фосфорным ангидридом при повышенной температуре, охлаждение, фильтрацию, промывку и сушку осадка при комнатной температуре с получением промежуточного продукта 2 в виде порошка, добавление указанного порошка в концентрированную серную кислоту при пониженной температуре, добавление в полученную суспензию перманганата калия, повышение температуры до комнатной, перемешивание, разбавление водой и добавление перекиси водорода, промывку полученного коллоидного раствора водой и раствором соляной кислоты с помощью фильтрации или центрифугирования с получением в итоге коллоидного раствора оксида графена. На второй стадии смешивают полученный на первой стадии коллоидный раствор оксида графена с коллоидным раствором углеродных нанотрубок в объемных соотношениях, обеспечивающих массовое соотношение оксида графена и углеродных нанотрубок не менее 10:1, добавляют в смесь этих коллоидных растворов органический восстановитель с получением финальной смеси, которую подвергают термической обработке и получают в итоге гибридный гидрогель на основе композита из графена и углеродных нанотрубок. На третьей стадии осуществляют лиофильную сушку полученного на второй стадии гибридного гидрогеля с получением в итоге аэрогеля на основе композита из графена и углеродных нанотрубок.

Для достижения названного выше технического результата в предлагаемом способе, в отличие от наиболее близкого к нему известного, на первой из указанных стадий высокотемпературную обработку осадка для получения промежуточного продукта 1 проводят с помощью СВЧ-излучения в микроволновой печи; на второй из указанных стадий коллоидные растворы оксида графена и углеродных нанотрубок смешивают в объемной пропорции не менее, чем 12:1, а в качестве органического восстановителя используют D-глюкозу; на третьей стадии после операции лиофильной сушки полученный аэрогель дополнительно обрабатывают СВЧ-излучением в микроволновой печи. Кроме того, после третьей стадии дополнительно проводят четвертую стадию для гидрофилизации аэрогеля, полученного на третьей стадии, путем обработки его смешанным разбавленным раствором азотной кислоты и перекиси водорода.

Для получения конечного продукта, наилучшим образом сочетающего свойства электропроводности и гидрофильности, используют смешанный раствор с содержанием азотной кислоты от 3% до 9% и перекиси водорода от 0,5 до 1,5%. С этой же целью указанную дополнительную четвертую стадию целесообразно проводить при соотношении проводить при соотношении Т:Ж до 1:50 в кипящем смешанном растворе до 20 мин.

Предлагаемый способ позволяет использовать для обработки СВЧ-излучением стандартные микроволновые печи с частотой 2,45 ГГц. Желательно при этом использование печи с объемной плотностью СВЧ-излучения не более 0,5 Вт/см3. В противном случае возможна термическая деструкция (рассыпание) конечного продукта. Также во избежание процессов деструкции порошков и композитных материалов желательно проводить обработку СВЧ-излучением на различных стадиях не более, чем в течение 10 мин.

Для получения гидрофильного аэрогеля без потерь в электропроводности по сравненнию с его гидрофобным предшественником в предлагаемом способе концентрации компонентов в разбавленном смешанном растворе выбраны определенным образом. Применение азотной кислоты с концентрацией менее 3%, независимо от содержания в смешанном растворе перекиси водорода, приводит к тому, что получаемый конечный продукт остается частично гидрофобным, плохо смачивается и не тонет в воде и в водных растворах. Применение азотной кислоты с концентрацией более 9%, даже при минимальном содержании перекиси (пероксида) водорода 0.5% в смешанном растворе, приводит к тому, что получаемый конечный продукт теряет более 10% в электропроводности по сравнению с гидрофобным аэрогелем. То же самое имеет место при использовании перекиси водорода с концентрацией более 1,5% даже при использовании 3% раствора азотной кислоты.

Целесообразность проведения дополнительной четвертой стадии - гидрофилизации гидрофобного аэрогеля при соотношении Т:Ж не более 1:50 в кипящем смешанном растворе определяется тем, что при большем содержании твердого реагента (гидрофобного аэрогеля) смачиваемость полученного продукта ухудшается. Выбор времени до 20 мин определяется тем, что что дальнейшее кипячение не изменяет свойств полученного продукта.

Описанные сочетание и последовательность четырех стадий предлагаемого способа и условий их проведения таковы, что при них и только при них получается высокопористый с узким объемным распределением наноразмерных пор, хорошо смачиваемый водой и водными растворами аэрогель на основе композита из графена и углеродных нанотрубок (ГР-НТУ), без потерь в электропроводности по сравнению с гидрофобным материалом, получаемым в соответствии с известными способами. Для того чтобы добиться такого технического результата для способа в целом, необходимо было обеспечить достижение следующих результатов, характеризующих процессы и явления, имеющие место при осуществлении предлагаемого способа:

1) равномерность и одинаковость химических превращений во всех точках частиц порошков и коллоидных частиц в промежуточных продуктах и внутри объемных материалов в получаемых продуктах в ходе выполнения различных операций на всех стадиях способа;

2) возможность разложения исходных реагентов в ходе этих химических превращений для "вымывания" таких реагентов и получения чистых продуктов на всех стадиях;

3) незначительная степень химической модификации ("пришивания" функциональных групп к поверхностям) гидрофобного аэрогеля, которая уже делает конечный продукт гидрофильным, но еще не приводит к какой-нибудь поддающейся измерению потере в его электропроводности;

4) возможность использования D-глюкозы в качестве восстановителя, придающая предлагаемому способу статус "зеленой" технологии.

Результаты 1), 2) и 4) обеспечиваются применением СВЧ-излучения (взамен традиционных методов термической обработки в автоклавах и муфельных печах), причем результат 4) обеспечивается применением СВЧ-излучения одновременно с указанным выше выбором соотношения оксида графена и нанотрубок в композитном гидрогеле. При этом выбранная нижняя граница такого соотношения, равная 12:1 и обеспечивающая низкую концентрацию углеродных нанотрубок в композитном материале, позволяет избежать плотных сгустков или участков из УНТ в композитных гедрогелях и аэрогелях, из которых трудно удалять исходные реагенты или остатки их разрушения под действием СВЧ, а также позволяет обеспечить равномерный доступ молекул восстановителя ко всем кислородным группам оксида графена в композитных материалах. Применение D-глюкозы упоминается (но не было реализовано) в способе [5-7] для восстановления твердого аэрогеля ОГР-НТУ, однако неизвестно ее использование в качестве восстановителя в коллоидных растворах в условиях получения гидрогелей. В предлагаемом способе при указанных соотношениях ОГР и НТУ и условиях проведения операции восстановления D-глюкоза приводит к получению такого композитного гидрогеля ГР-НТУ, в котором еще остается некоторая доля ОГР, и именно дальнейшая обработка лиофильно высушенного материала СВЧ-излучением приводит к полному завершению процесса восстановления с одновременным разрушением остатков органического восстановителя. В статье: D. Viory, J. Yang, J. Kupferberg et al. High-quality graphene via microwave reduction of solution-exfoliated graphene oxide, Science, 2016, V7353, P71413-1416 [11] говорится о том, что обнаружена возможность восстановления СВЧ-излучением чистого оксида графена до графена и что это является технической революцией. Проведенные авторами предлагаемого изобретения эксперименты показывает, что в коллоидной системе требуется использование органического восстановителя D-глюкозы и что сочетание этой операции с последующей обработкой СВЧ-излучением высушенного гидрогеля обеспечивает необходимые свойства конечного аэрогеля.

Результат 3) обеспечивается сочетанием условий проведения дополнительной четвертой стадии, а именно, гидрофилизации, с выбранными соотношениями ОГР и НТУ. Причем, в отличие от ранее использованного авторами предлагаемого изобретения пути гидрофилизации с использованием 10% раствора азотной кислоты (Т. Бахия, Р.Х. Хамизов. Синтез и исследование свойств гидрофильного электропроводящего аэрогеля из углеродных нанотрубок и восстановленного оксида графена. В сб.: VII конференция молодых ученых по общей и неорганической химии. Тезисы докладов. ИОНХ РАН. 11-14 апреля 2017 г., Москва [12]) использование в операции восстановления предлагаемого способа разбавленной смеси азотной кислоты и перекиси водорода при выбранных условиях обеспечивает отсутствие каких-либо изменений в электропроводности конечного гидрофильного продукта по сравнению с гидрофобным материалом, получаемым после лиофильной сушки и обработки СВЧ-излучением.

Изложенное свидетельствует о тесной взаимосвязи и взаимообусловленности названных составляющих технического результата, каждая из которых фактически достигается благодаря только совокупному влиянию всех отличительных признаков.

Предлагаемое изобретение иллюстрируется фигурами 1-3 и примерами.

На фигуре 1 представлена фотографии образца продукта - аэрогеля на основе композита из графена и углеродных нанотрубок, полученного предлагаемым способом.

На фигуре 2 показана электронная микрофотография участка поверхности продукта.

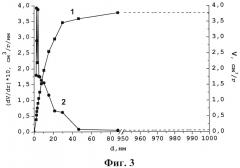

На фигуре 3 показаны интегральное и дифференциальное распределение пор по их размерам.

Пример 1

Осуществляли следующие шаги:

А. Смешивали в течение суток графитовые хлопья массой 5 г со смесью концентрированных серной и азотной кислот в соотношении 3:1. Затем разбавляли смесь дистиллированной водой, после чего отфильтровывали. Осадок промывали дистиллированной водой, далее сушили его при температуре 60°C. Осадок обрабатывали СВЧ-излучением в течение 3 мин (950 Вт). Получали промежуточный продукт 1.

Б. 5 г промежуточного продукта 1, 300 мл серной кислоты, 4,2 г персульфата калия, 6,2 г фосфорного ангидрида помещали в колбу и перемешивали в течение 5 ч при температуре 80°C. Смесь охлаждали до комнатной температуры, фильтровали и промывали несколько раз дистиллированной водой. Далее высушивали осадок при комнатной температуре. Получали порошкообразный промежуточный продукт 2.

В. Промежуточный продукт 2 и 15 г перманганата калия медленно (в течение часа) помещали в раствор концентрированной серной кислоты при температуре 0°C. Перемешивали полученную суспензию в течение двух часов при температуре 35°C, после чего разбавляли дистиллированной водой, а затем добавляли 10 мл перекиси водорода. Полученный коллоидный раствор несколько раз промывали водой и одномолярным раствором соляной кислоты. После его фильтрации получали коллоидный раствор оксида графена.

Г. Смешивали 75 мг углеродных нанотрубок, 0,75 мг поливинилпирролидона и 30 мл этилового спирта и обрабатывали данную смесь в ультразвуковой ванне в течение 5 часов. Получали коллоидный раствор углеродных нанотрубок.

Д. Коллоидные растворы углеродных нанотрубок и оксида графена смешивали в массовом соотношении 1:15 (при общем объеме 100 мл) и перемешивали в течение одного часа. Далее добавляли 0,1 г D-глюкозы и получившуюся водную дисперсию помещали в сушильный шкаф на 20 часов (при температуре 60°C). В результате получали гибридный гидрогель. Последний помещали в лиофильную сушку на трое суток. Синтезированный материал, являющийся аэрогелем на основе композита из графена и углеродных нанотрубок, обрабатывали СВЧ-излучением в течение пяти минут (950 Вт).

Е. На данном шаге осуществляли гидрофилизацию аэрогеля. Для этого его обрабатывали в кипящем растворе азотной кислоты (5%) и пероксида водорода (1%) в течение 10 минут.

Получали образец чрезвычайно легкого материала (порядка 15 куб. см), фотография которого представлена на Фиг 1.

Ж. С помощью специального тонкого лезвия вырезали куски материала для измерения различных физических характеристик.

С помощью электронного микроскопа LEO Supra 50VP получали электронные микрофотографии различных участков поверхности аэрогеля. Как видно на фиг. 2, видимые поры на поверхности материала находятся в микронном диапазоне.

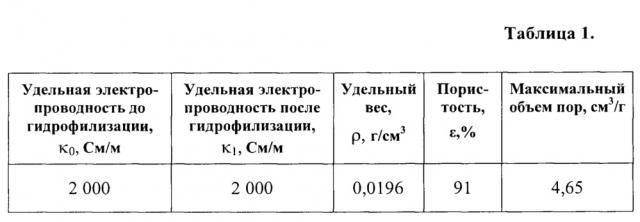

Измеряли удельную электропроводность гидрофильного аэрогеля (κ1) по сравнению с электропроводностью гидрофобного предшественника (κ0) методом Ван-дер-Пау. Полученные данные представлены ниже в таблице 1.

Измеряли объем и массу различных вырезанных кусков полученного продукта и определяли плотность аэрогеля (ρ).

Рассчитывали удельную пористость продукта по формуле: ε=1-ρ/ρ0, где ρ0=2,2 г/см3 - плотность графита (многослойного графена).

Рассчитывали максимальный (теоретический) удельный объем продукта по формуле: ε=1/ρ-1/ρ0.

Полученные данные представлены в таблице 1:

З. Проводили измерение распределения пор (порометрию) методом капиллярной адсорбции азота. Кривая 1 на фигуре 3 показывает интегральную характеристику объема пор - наращивание удельного объема V пор при движении от меньших их размеров к большим, а кривая 2 - их дифференциальное распределение (d и r соответственно - диаметр и радиус пор). По кривой 1 видно, что в области размеров пор до 50 нм их удельный объем V достигает 3,7 см3/г. Полученные результаты свидетельствуют о том, что что более 80% (3,7/4,65) пор имеет наноразмерный диапазон мезопор до 50 нм и ниже. При этом в масштабе общего разброса размеров пор наблюдается их достаточно узкое распределение.

Пример 2

Осуществляли шаги А-Ж согласно примеру 1, за исключением того, что на шаге Д коллоидные растворы углеродных нанотрубок и оксида графена смешивали в массовом соотношении 1:8 (при общем объеме 100 мл).

Получали образец материала со следующими характеристиками: κ0=2000 См/м; κ1=2000 См/м; ρ=0,41 г/см3; ε=80%.

Пример 3

Осуществляли шаги А-Ж согласно примеру 1, за исключением того, что на шаге Е гидрофилизацию синтезированного аэрогеля на основе композита из графена и углеродных нанотрубок проводили путем обработки аэрогеля в кипящем растворе смеси азотной кислоты (10%) и пероксида водорода (1,5%) в течение 10 минут.

Получали образец материала со следующими характеристиками: κ0=2000 См/м; κ1=1800 См/м; ρ=0,0196 г/см3; ε=91%.

Пример 4

Осуществляли шаги А-Ж согласно примеру 1, за исключением того, что на шаге Е гидрофилизацию синтезированного аэрогеля на основе композита из графена и углеродных нанотрубок проводили путем обработки аэрогеля в кипящем растворе смеси азотной кислоты (2%) и пероксида водорода (0,5%) в течение 20 минут.

Получали образец материала со следующими характеристиками: κ0=2000 См/м; κ1=2000 См/м; ρ=0,0196 г/см3; ε=99%. Характерной негативной чертой данного образца явилась неполная смачиваемость его поверхности.

Перспективным направлением использования аэрогелей, получаемых по предлагаемому способу, является создание устройств для так называемой емкостной деионизации водных растворов (capacitive deionization), а именно устройств для опреснения воды при низких энергозатратах, близких к минимальным энергиям, определяемым термодинамикой разделения компонентов в равновесных процессах.

Источники информации

1. N. Tcherkassova, F. Ferrauche, S. Lambert, B. Heinrich, R. Pirard, J.-P. Pirard. Multigram scale synthesis and characterization of low-density silica xerogels, Journal of Non-Crystalline Solids, 2006, v. 352, p. 2763-2771.

2. Qiu L., Liu J.Z., Chang S.L.Y., Wu Y. & Li D. Biomimetic superelastic graphene-based cellular monoliths. Nat. Commun., 2012, v. 3, p. 1241-1248.

3. M.B. Bryning, D.E. Milkie, M.F. Islam, L.A. Hough, J.M. Kikkawa, and A.G. Yodh. Carbon nanotube aerogels, Adv. Mater, 2007, v. 19, p. 661-664.

4. C. Wang, S. Yang, Q. Ma, X. Jia, P.-C. Ma. Preparation of carbon nanotubes/graphene hybrid aerogel and its application for the adsorption of organic compounds, Carbon, 2017, p. 1-20;

5. Патентная заявка КНР №102674315, опубл. 19.09.2012.

6. H.Y. Sun, Z. Xu and C. Gao. Multifunctional, ultra-flyweight, synergestically assembled carbon aerogels, Adv. Mater., 2013, v. 25, p. 2554-2560.

7. Z. Xu, H.Y. Sun and C. Gao. Perspective: Graphene aerogel goes to superelasticity and ultraflyweight, APL Mater., 2013, v. 1, p. 030901/1-030901/3.

8. S. Kabiri, D.N.H. Tran, T. Altalhi and D. Losic. Outstanding absorption performance of graphene-carbon nanotube aerogels for continuous oil removal, Carbon, 2014, v. 80, p. 523-533.

9. Wenchao Wan, Ruiyang Zhang, Wei Li, Hao Liu, Yuanhua Lin, Lina Li and Ying Zhou. Graphene-carbon nanotube aerogel as an ultra-light, compressible and recyclable highly efficient absorbent for oil and dyes, Environ. Sci.: Nano, 2016, v. 3, p. 107-113;

10. Н.А. Тихонов. Математическое моделирование процесса деионизации растворов с помощью сорбции на аэрогельных электродах. Материалы Международной конференции Физико-химические основы ионообменных и хроматографических процессов «Иониты - 2017», г. Воронеж, 13-17 сентября 2017 г. / под ред. В.Ф. Селеменева, изд. ВГУ, 2017, с. 156-159

11. D. Viory, J. Yang, J. Kupferberg et al., High-quality graphene via microwave reduction of solution-exfoliated graphene oxide, Science, 2016, v. 7353, p. 71413-1416;

12. Т. Бахия, Р.Х. Хамизов. Синтез и исследование свойств гидрофильного электропроводящего аэрогеля из углеродных нанотрубок и восстановленного оксида графена. В сб.: VII конференция молодых ученых по общей и неорганической химии. Тезисы докладов. ИОНХ РАН. 11-14 апреля 2017 г., Москва, с. 12.

1. Способ получения аэрогеля на основе композита из графена и углеродных нанотрубок, включающий три стадии, на первой из которых последовательно осуществляют смешение графитовых хлопьев со смесью концентрированных серной и азотной кислот, разбавление водой, фильтрацию и промывку осадка водой, сушку осадка и его высокотемпературную обработку с получением промежуточного продукта 1 в виде порошка, добавление промежуточного продукта 1 к серной кислоте и перемешивание полученной суспензии с персульфатом калия и фосфорным ангидридом при повышенной температуре, охлаждение, фильтрацию, промывку и сушку осадка при комнатной температуре с получением промежуточного продукта 2 в виде порошка, добавление этого порошка в концентрированную серную кислоту при пониженной температуре, добавление в полученную суспензию перманганата калия, повышение температуры до комнатной, перемешивание, разбавление водой и добавление перекиси водорода, промывку полученного коллоидного раствора водой и раствором соляной кислоты с помощью фильтрации или центрифугирования с получением в итоге коллоидного раствора оксида графена, на второй стадии смешивают полученный на первой стадии коллоидный раствор оксида графена с коллоидным раствором углеродных нанотрубок, добавляют в смесь этих коллоидных растворов органический восстановитель с получением финальной смеси, которую подвергают термической обработке, и получают в итоге гибридный гидрогель на основе композита из графена и углеродных нанотрубок, на третьей стадии осуществляют лиофильную сушку полученного на второй стадии гибридного гидрогеля с получением в итоге аэрогеля на основе композита из графена и углеродных нанотрубок, отличающийся тем, что на первой из указанных стадий высокотемпературную обработку осадка для получения промежуточного продукта 1 проводят с помощью СВЧ-излучения в микроволновой печи, на второй из указанных стадий коллоидные растворы оксида графена и углеродных нанотрубок смешивают в объемной пропорции не менее чем 12:1, а в качестве органического восстановителя используют D-глюкозу, на третьей стадии после операции лиофильной сушки полученный аэрогель дополнительно обрабатывают СВЧ-излучением в микроволновой печи, кроме того, после третьей стадии дополнительно проводят стадию гидрофилизации аэрогеля, полученного на третьей стадии, включающую обработку его смешанным разбавленным раствором азотной кислоты и перекиси водорода.

2. Способ по п. 1, отличающийся тем, что используют смешанный раствор с содержанием азотной кислоты от 3 до 9% и перекиси водорода от 0,5 до 1,5%.

3. Способ по п. 1 или 2, отличающийся тем, что обработку СВЧ-излучением проводят в микроволновой печи с объемной плотностью излучения не более 0,1 Вт/см3 в течение не более 10 минут.

4. Способ по п. 1 или 2, отличающийся тем, что указанную дополнительно проводимую четвертую стадию выполняют при соотношении Т:Ж от 1:70 до 1:50 в кипящем смешанном растворе в течение 10-20 минут.

5. Способ по п. 4, отличающийся тем, что обработку СВЧ-излучением проводят в микроволновой печи с объемной плотностью излучения не более 0,1 Вт/см3 в течение времени не более 10 минут.