Двухслойное жаростойкое покрытие на изделиях из углерод-углеродных композиционных материалов

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано для деталей, работающих одновременно в условиях износа и воздействия коррозионно-активных сред, а именно для сопловых лопаток газотурбинных двигателей, испытывающих воздействие высокоскоростных газовых потоков, резкие смены температуры, эрозию и коррозию, и авиационных и космических аппаратов, испытывающих воздействие набегающего потока диссоциированного воздуха в атмосфере со скоростью выше 2000 м/с. Двухслойное жаростойкое покрытие на изделиях из углерод-углеродных композиционных материалов содержит жаростойкий подслой и внешний слой из стабилизированного диоксида циркония (ZrO2-Y2O3), причем подслой выполнен из никелевого сплава Ni23Co20Cr8AlY, а внешний слой дополнительно содержит дисилицид молибдена (MoSi2) при следующем соотношении компонентов, вес.%: стабилизированный диоксид циркония (ZrO2-Y2O3) - 10-20, дисилицид молибдена (MoSi2) - остальное, при этом внешний слой покрытия (MoSi2-ZrO2-Y2O3) имеет толщину 250-300 мкм, а подслой (Ni23Co20Cr8AlY) - 20-40 мкм. Изобретение направлено на создание покрытия, обладающего эффектом самозалечивания и на снижение термических напряжений слоев покрытия. 1 пр., 2 табл.

Реферат

Изобретение относится к области металлургии и может быть использовано для деталей, работающих одновременно в условиях износа и воздействия коррозионно-активных сред, а именно для сопловых лопаток газотурбинных двигателей, испытывающих воздействие высокоскоростных газовых потоков, резкие смены температуры, эрозию и коррозию, и авиационных и космических аппаратов, испытывающих воздействие набегающего потока диссоциированного воздуха в атмосфере со скоростью выше 2000 м/с. Для повышения срока службы и эксплуатационной стойкости этих изделий применяются жаростойкие покрытия.

Известно применение покрытия на основе Al2O3 (35 весовых долей, %), где одним из вторых оксидов металлов является TiO2, а также 10 весовых долей, % Al2O3, B2O3, GeO2, P2O5, SiO2, Te2O5 и V2O5 (патент России №2332522, C23C 4/10, опубл. 26.02.2003 г.). Данное покрытие является аморфным, одной из кристаллических фаз является .

Недостатком данного покрытия является высокая хрупкость, присущая системе Al2O3-TiO2, а добавки на основе SiO2, V2O5, P2O5, As2O3 не снижают хрупкость, зато резко уменьшают температуру плавления многокомпонентной смеси, тем самым понижая максимальную температуру эксплуатации покрытия. Высокие напряжения возникают из-за разницы коэффициента термического расширения углерод-углеродного керамического материала и материала покрытия.

Известен способ формирования на поверхности вольфрама газонепроницаемой защитной оксидной керамики типа WSi2O7 или WO32SiO2 (патент России №2032763, C23C 10/00, публ. 10.04.1995 г.) Недостатком покрытия является неприменимость его к другим тугоплавким металлам кроме вольфрама, а также ограниченная жаростойкость - до температуры 2000°C. Кроме того, при использовании этого покрытия на поверхности молибдена, появляется летучий MoO3, образующий легкоплавкие эвтектики.

Наиболее близким техническим решением является использование керамического покрытия на основе диоксида циркония, стабилизированного оксидом иттрия (ZrO2-Y2O3) с предварительно нанесенным адгезионным слоем или связующим слоем MeCrAlY, где металл Me - Ni, Со, Cr. (патент России №2445199, B23P 6/00, C23C 14/06, опубл. 20.03.2012 г.).

Недостатком такого покрытия является возникновение термических напряжений между слоями, приводящих к разрушению. Также керамическое покрытие разрушается из-за того, что внешний слой и подложка имеют разные коэффициенты термического расширения (КТР), что приводит к растрескиванию покрытия и к окислению самого изделия.

Задачей предложенного технического решения является устранить недостатки известных технических решений, снизить термические напряжения слоев покрытия и создать покрытие, обладающее эффектом самозалечивания.

Поставленная задача решается за счет того, что двухслойное жаростойкое покрытие на изделиях из углерод-углеродных композиционных материалов, включающее жаростойкий подслой никелевого сплава (Ni23Co20Cr8AlY) и внешний слой стабилизированного диоксида циркония (ZrO2-Y2O3), последний дополнительно содержит дисилицид молибдена при следующем соотношении компонентов, вес.%:

стабилизированный диоксид циркония (ZrO2-Y2O3) - 10-20

дисилицид молибдена (MoSi2) - остальное,

а слои покрытия имеют толщину:

внешний слой (MoSi2-ZrO2-Y2O3) - 250-300 мкм

подслой (Ni23Co20Cr8AlY) - 20-40 мкм.

Введение во внешний слой покрытия дисилицида молибдена позволяет устранить недостатки, связанные с термическими напряжениями и низкой адгезией, присущей керамике на основе ZrO2. Также, несмотря на образование летучего MoO3 при окислении, типичном для плазменного процесса, возникает тугоплавкий Mo5Si3 с температурой плавления Тпл=2180°C по реакции

В дальнейшем при эксплуатации образуется циркон по реакции (2) и предотвращает испарение стекловидной фазы кремнезема, что обеспечивает самовосстановление (самозалечивание) покрытия.

Кроме того, образование в исходном покрытии, согласно рентгенофлуоресцентному анализу (РФА), высокотемпературной кубической фазы диоксида циркония, стабилизированной для предохранения от полиморфных превращений, и шпинели состава Yo,15ZrO,85O1,93, обеспечивает пластичный характер деформирования покрытия при давлении тормозного потока. Такой вывод был сделан по результатам проведенных испытаний. Для качественной оценки воздействия тормозного потока на образец с покрытием предложенного состава был подготовлен пуансон цилиндрической формы и размером меньше, чем размер экспериментального образца. Подобранный размер пуансона позволил получить две области результатов испытания. Одна область подвергалась только высокотемпературному нагреву, а вторая область подвергалась высокотемпературному нагреву и воздействию давящего усилия пуансоном. В результате на образце выявлен плавный переход из зоны покрытия без воздействия давящего усилия в зону покрытия, подвергавшуюся воздействию давящего усилия и отсутствие трещин на поверхности покрытия. Это говорит о том, что под воздействием давящего усилия покрытие пластически деформируется, при этом сохраняется его целостность, а отсутствие трещин как на поверхности, так и на поперечном изломе говорит о его высокой прочности.

Состав и строение покрытия выбраны на основе представления о низких коэффициентах термического расширения (КТР), согласованности их друг с другом от одного слоя к другому, термостойкости и высокой отражательной способности.

Согласно критерию Кинджери термостойкость покрытия прямо пропорциональна пределу прочности на растяжение σраст и теплопроводности λ, обратно пропорциональна КТР α и модулю Юнга Е, а жаростойкость растет с увеличением толщины слоя покрытия. На основании этих критериев и проведенных испытаний была выбрана толщина слоев покрытия, а именно толщина внешнего слоя покрытия MoSi2-ZrO2-Y2O3 составляет 250-300 мкм, а толщина подслоя Ni23Co20Cr8AlY - 20-40 мкм.

Пример

Были изготовлены образцы изделий из углерод-углеродного композиционного материала с предложенным двухслойным жаростойким покрытием с различным содержанием входящих в поверхностный слой компонентов. В качестве барьерного слоя (подслоя) для повышения адгезии, противостояния тепловому потоку и снижения механических повреждений поверхности изделий, использован мелкозернистый - с фракцией 38 мкм - сплав Ni23Co20Cr8AlY с наибольшей жаростойкостью и высокой коррозионной стойкостью, растущей с увеличением количества алюминия и хрома. Его КТР составляет порядка 10×10-6 1/К. Толщина подслоя составляла 20-40 мкм.

Предварительно образцы подвергали отжигу в вакуумной печи в течение 1,5 часа при температуре 1200°С для снятия остаточных напряжений и удаления газовых включений на поверхности. Нанесение покрытий происходило на расстоянии 130 мм от сопла, скорости подачи аргона 35 л/мин и водорода 9 л/мин, при линейной скорости движения плазмотрона по образцу 75 м/мин, скорости подачи порошка 40 г/мин и токе 600 А.

Толщина жаростойкого подслоя (состоящего после нанесения из нестехиометрического интерметаллида Al1,1Ni0,9, типа CsCl с ОЦК решеткой на границе с подложкой, и кубической структуры типа NaCl с ГЦК решеткой с растворенными Al, Ni, Со, Cr с внешней поверхности, согласно РФА) влияет на фазовый состав покрытия и, при толщине 20-40 мкм, способствует образованию t'-фазы и наименьшему содержанию остаточной моноклинной фазы (менее 4%), что положительно сказывается на работе покрытия.

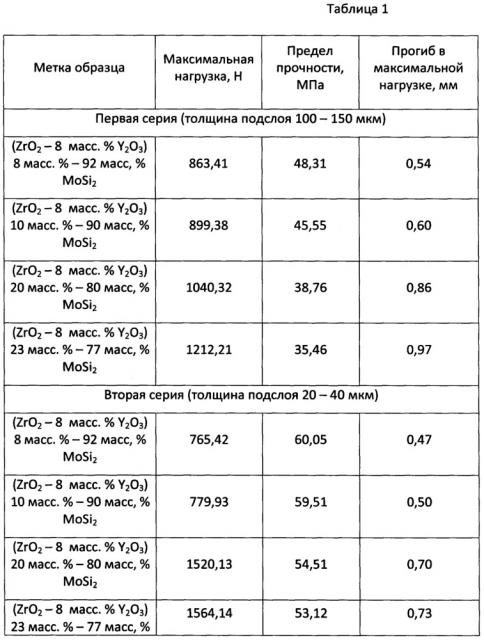

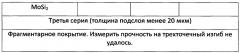

Были изготовлены вышеуказанным способом образцы изделий с различным содержанием MoSi2 и толщиной подслоя 100-150 мкм и 20-40 мкм, которые подвергли испытаниям на трехточечный изгиб. Результаты испытания этих образцов приведены в таблице 1.

Испытания на трехточечный изгиб образцов показал значительное увеличение прочности покрытия при уменьшении толщины подслоя, а увеличение доли MoSi2 повышает вязкость покрытия, деформирующегося пластически под воздействием давления тормозного потока. С уменьшением толщины подслоя и увеличением доли дисилицида молибдена возрастает прочность образцов с покрытиями на трехточечный изгиб.

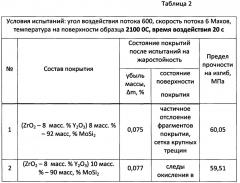

Все образцы были испытаны на жаростойкость при условиях, приближенных к воздействию воздушного потока на летательные аппараты.

Результаты испытаний представлены в таблице 2.

Как видно из таблицы, существует наиболее подходящая доля дисилицида молибдена (MoSi2) - 80-90 масс. % в покрытии, при которой изменение массы при эксплуатации образца с предложенным покрытием в окислительном газоплазменном потоке достаточно мало, а количество жидкого стекла, образующегося при высокой температуре, достаточно для залечивания возникающих в покрытии трещин. При доле стабилизированного диоксида циркония (ZrO2 - 8% вес. Y2O3) более 20% вес. происходит сдув жидкого стекла набегающим потоком и, как следствие, отсутствие защиты от потока агрессивных частиц диссоциированного воздуха, что приводит к перегреву покрытия, его окислению и возникновению термических напряжений, приводящих к растрескиванию. При недостаточной доле стабилизированного диоксида циркония (ZrO2 - 8% вес. Y2O3 менее 10% вес.) жидкого стекла недостаточно для залечивания трещин и отражения потока, и поверхность покрытия растрескивается, и происходит сильнейшее окисление и прогорание подложки.

Двухслойное жаростойкое покрытие на изделиях из углерод-углеродных композиционных материалов, содержащее жаростойкий подслой и внешний слой из стабилизированного диоксида циркония (ZrO2-Y2O3), отличающееся тем, что оно содержит подслой из никелевого сплава Ni23Co20Cr8AlY, а внешний слой дополнительно содержит дисилицид молибдена (MoSi2) при следующем соотношении компонентов, вес.%:

| стабилизированный диоксид циркония (ZrO2-Y2O3) | 10-20 |

| дисилицид молибдена (MoSi2) | остальное, |

при этом внешний слой покрытия (MoSi2-ZrO2-Y2O3) имеет толщину 250-300 мкм, а подслой (Ni23Co20Cr8AlY)- 20-40 мкм.