Сложный полиэфирполиол и полиольные смеси и их применение для получения жесткого полиуретанового пенопласта

Иллюстрации

Показать всеИзобретение относится к полиольным смесям, которые применяются в производстве жестких полиуретановых пенопластов. Полиольная смесь содержит: простой полиэфирполиол, имеющий гидроксильную функциональность более 4, простой полиэфирполиол, имеющий гидроксильную функциональность от 2 до 4, сложный полиэфирполиол полученный реакцией поликонденсации между ароматической дикарбоновой кислотой, полиолом и эпоксисоединением, имеющим прямоцепочечную алкильную или алкенильную группу, содержащую по меньшей мере шесть атомов углерода. Изобретение позволяет улучшить совместимость углеводородного вспенивающего агента в полиольной смеси. 3 н. и 9 з.п. ф-лы, 2 табл.

Реферат

Данное изобретение относится к полиолам и полиольным смесям, которые подходят для применения в производстве жестких полиуретановых пенопластов, а также к жестким пенопластам, полученным из таких полиолов.

Жесткие полиуретановые пенопласты широко используются в течение нескольких десятилетий в качестве изоляционного пенопласта в бытовых приборах и других приложениях, а также в разнообразных иных областях применения. Данные пенопласты получают в реакции полиизоцианата и одного или более полиольного, полиаминного или аминоспиртового соединений. Реакцию проводят в присутствии вспенивающего агента, который генерирует газ по мере протекания реакции. Газ расширяет реагирующую смесь и придает ячеистую структуру.

Вспенивающий агент чаще всего представляет собой смесь воды (которая реагирует с изоцианатными группами, генерируя диоксид углерода) и низкокипящего углеводорода, такого как циклопентан. Во многих способах вспенивания вспенивающий агент смешивают с реакционноспособными к изоцианату материалами перед стадией изготовления пенопласта, формируя рецептуру ʺполиольногоʺ компонента. Рецептуру полиольного компонента хранят в течение периодов, которые могут достигать нескольких месяцев, перед тем, как ее соединяют с полиизоцианатом и используют для производства жесткого пенопласта.

Проблема заключается в том, что углеводородный вспенивающий агент плохо растворим в полиолах. Из-за его плохой растворимости смесь углеводородного вспенивающего агента и полиолов с течением времени проявляет тенденцию к фазовому разделению. Это ведет к весьма существенным проблемам в процессе вспенивания.

Сложность решения данной проблемы проистекает из необходимости получения требуемой совместимости без неуместного ухудшения свойств пенопласта или внесения помех в сам процесс вспенивания. Наиболее важными свойствами пенопласта являются, конечно, низкая плотность пенопласта (для сведения к минимуму затрат на сырье) и низкая теплопроводность пенопласта. Данные свойства не следует ухудшать в стремлении получить лучшую совместимость со вспенивающим агентом. Физические свойства также важны, поскольку пенопласт должен сохранять достаточную механическую прочность, чтобы выдерживать требования его конкретного применения.

С технологической точки зрения наиболее важными качествами являются скорости отверждения и характеристика, часто называемая ʺтекучестьюʺ. Скорости отверждения относятся к необходимому количеству времени до того, как пенопласт может быть ʺизвлечен из заливочной формыʺ. При производстве бытовых приборов механический аппарат (обычно называемый ʺоправкойʺ) обычно удерживает внешнюю оболочку и внутреннюю обшивку в нужном положении по мере того, как рецептуру пенопласта вводят в полость и отверждают. ʺИзвлечение из заливочной формыʺ при производстве бытовых приборов относится ко времени, когда заполненная пенопластом деталь бытового прибора может быть высвобождена из ʺоправкиʺ или подобного ей аппарата, так что оборудование становится доступным для производства очередной следующей детали. Времена извлечения из заливочной формы непосредственно влияют на коэффициенты использования оборудования, которые непосредственно влияют на производственные затраты. Следовательно, изменение рецептуры, которое приводит к лучшей совместимости углеводородного вспенивающего агента, не должно вести к такому улучшению за счет увеличения времен извлечения из заливочной формы.

ʺТекучестьʺ (или ʺиндекс текучестиʺ) относится к способности реагирующей рецептуры пенопласта заполнять замкнутый объем. Рецептура пенопласта будет расширяться до определенной плотности (известной как ʺплотность при свободном вспениванииʺ), если ей позволяют расширяться, преодолевая минимальные ограничения. Когда рецептура должна заполнить холодильник или морозильную камеру, ее расширение в некоторой степени ограничивается несколькими факторами. Пенопласт должен расширяться главным образом в вертикальном (а не горизонтальном) направлении внутри узкой полости. В результате рецептура должна расширяться, преодолевая значительное количество своей собственной массы. Рецептура пенопласта также должна затекать в углы и во все участки полостей стенок. Кроме того, полость часто имеет ограниченное вентилирование или вовсе его не имеет, и, таким образом, атмосфера в полости может оказывать дополнительное давление на расширяющийся пенопласт. Из-за данных ограничений для заполнения полости необходимо большее количество рецептуры пенопласта, чем предсказывалось бы исходя лишь из плотности при свободном вспенивании. Количество рецептуры пенопласта, необходимое для того, чтобы минимально заполнить полость, может быть выражено как минимальная плотность заполнения (масса рецептуры, поделенная на объем полости). Отношение минимальной плотности заполнения к плотности при свободном вспенивании представляет собой индекс текучести. Индекс текучести в идеале составляет 1,0, но для коммерчески применяемых рецептур он составляет порядка 1,2-1,8. При прочих равных условиях более низкий индекс текучести предпочтителен, поскольку затраты на сырье ниже, когда необходима меньшая масса пенопласта.

Данная проблема улучшения совместимости вспенивающего агента представляет собой давнюю проблему. Смотри, например, патенты США №№ 5451616, 5922779, 6245826, 6258866, 6268402, 6294107, 6322722, 6420443, 6472446, 6461536, 6710095, опубликованную заявку на патент США № 2009-0312447 и JP 2002-038269. Как показывает обзор данных ссылок, проблема совместимости углеводородного вспенивающего агента адекватно решена не была. Хотя существуют механические подходы устранения данной проблемы, предпочтение в промышленности отдается нахождению химического решения. Соответственно, вышеприведенные ссылки фокусируются на применении улучшающих совместимость агентов, чтобы улучшить растворимость углеводородного вспенивающего агента в полиолах. Двумя главными типами данных агентов являются различные типы поверхностно-активных веществ и модифицированные полиолы, которые обладают большей совместимостью с углеводородным вспенивающим агентом.

Поверхностно-активные вещества зачастую являются дорогостоящими и необходимы в больших количествах для проявления эффективности. В этом отношении необходимо отметить, что рецептуры пенопластов и без того требуют поверхностно-активного вещества для стабилизации реакционной смеси, когда она расширяется и вспенивается. Такое поверхностно-активное вещество, стабилизирующее пенопласт, обычно является неэффективным для стабилизации вспенивающего агента, и, таким образом, улучшающее совместимость поверхностно-активное вещество используют дополнительно к данному поверхностно-активному веществу, стабилизирующему пенопласт. Присутствие больших количеств улучшающего совместимость поверхностно-активного вещества может оказывать негативное влияние на свойства пенопласта, в особенности на времена извлечения из заливочной формы.

Модифицированные полиолы обычно содержат одну или более длинноцепочечных алкильных групп, которые придают некоторую гидрофобность и, следовательно, повышают совместимость с углеводородным вспенивающим агентом. Модифицированный полиол данного типа, который является общеупотребительным, коммерчески доступен как Stepan PS2352. Считается, что данный полиол производят согласно способам, описанным в патенте США 5922779, путем формирования сложного полиэфира из материала на основе фталевой кислоты и полиола с низкой молекулярной массой и переэтерификации сложного полиэфира с участием растительного масла. Как показано в патенте США 5922779 и в документе США 2009-0312447, несмотря на применение модифицированного полиола, все же необходимы большие количества улучшающего совместимость поверхностно-активного вещества (в дополнение к обычному поверхностно-активному веществу, стабилизирующему пенопласт).

Необходим эффективный путь улучшения совместимости углеводородного вспенивающего агента в полиоле или полиольной смеси, подходящий для получения жесткого полиуретанового пенопласта, который не оказывает значительного негативного воздействия на плотность пенопласта, теплопроводность пенопласта или его переработку. Способ улучшения совместимости предпочтительно требует не более чем малых количеств дополнительного поверхностно-активного вещества или другого вспомогательного средства улучшения совместимости.

В первом аспекте данное изобретение относится к сложному полиэфирполиолу, полученному поликонденсацией

(i) по меньшей мере, одной ароматической дикарбоновой кислоты, ароматического дикарбонового ангидрида или сложного диэфира ароматической дикарбоновой кислоты;

(ii) полиола, имеющего по меньшей мере две гидроксильные группы на молекулу, или смеси двух или более таких полиолов; и

(iii) эпоксисоединения, имеющего по меньшей мере одну алифатическую оксирановую группу и по меньшей мере одну прямоцепочечную алкильную или алкенильную группу, имеющую по меньшей мере шесть атомов углерода;

до по существу полного израсходования карбоксильных кислотных, ангидридных или сложноэфирных групп и алифатических оксирановых групп, с получением сложного полиэфирполиола, имеющего среднюю гидроксильную функциональность, составляющую по меньшей мере 2 гидроксильные группы на молекулу, гидроксильную эквивалентную массу от 100 до 2000 и по меньшей мере одну прямоцепочечную алкильную или алкенильную группу, имеющую по меньшей мере шесть атомов углерода, соответствующую прямоцепочечной алкильной или алкенильной группе эпоксисоединения.

Изобретение также относится к полиольной смеси, содержащей

a) по меньшей мере 40% по массе, в расчете на объединенные массы всех полиолов в полиольной смеси, простого полиэфирполиола, имеющего гидроксильную функциональность более четырех и гидроксильную эквивалентную массу вплоть до 250;

b) по меньшей мере 10% по массе, в расчете на объединенные массы всех полиолов в полиольной смеси, по меньшей мере одного простого полиэфирполиола, имеющего гидроксильную функциональность от 2 до 4 и гидроксильную эквивалентную массу вплоть до 700; и

c) от 8 до 30% по массе, в расчете на объединенные массы всех полиолов в полиольной смеси, сложного полиэфирполиола по изобретению.

Изобретение также относится к полиольной композиции, содержащей от 75 до 90% по массе смеси полиолов и от 10 до 25% по массе углеводородного вспенивающего агента, причем процентные доли по массе даны на объединенную массу полиолов в составе полиольной композиции и углеводородного вспенивающего агента, где полиолы содержат

a) по меньшей мере 40% по массе, в расчете на объединенные массы всех полиолов в рецептуре полиольной композиции, простого полиэфирполиола, имеющего гидроксильную функциональность более четырех и гидроксильную эквивалентную массу вплоть до 250;

b) по меньшей мере 10% по массе, в расчете на объединенные массы всех полиолов в рецептуре полиольной композиции, по меньшей мере одного простого полиэфирполиола, имеющего гидроксильную функциональность от 2 до 4 и гидроксильную эквивалентную массу вплоть до 400; и

c) от 8 до 30% по массе, в расчете на объединенные массы всех полиолов в рецептуре полиольной композиции, сложного полиэфирполиола по изобретению.

Изобретение также относится к способу получения жесткого полиуретанового пенопласта, включающему A) смешение по меньшей мере одного полиизоцианатного соединения с составом полиольной композиции при изоцианатном индексе от 80 до 1000, с получением реакционноспособную смесь, и

B) отверждение реакционноспособной смеси, с получением жесткий полиуретановый пенопласт,

где состав полиольной композиции содержит от 75 до 90% по массе смеси полиолов и от 10 до 25% по массе углеводородного вспенивающего агента, причем процентные доли по массе даны на объединенную массу полиолов в составе полиольной композиции и углеводородного вспенивающего агента, где полиолы содержат

a) по меньшей мере 40% по массе, в расчете на объединенные массы всех полиолов в составе полиольной композиции, простого полиэфирполиола, инициированного сорбитом, имеющего гидроксильную эквивалентную массу вплоть до 250;

b) по меньшей мере 10% по массе, в расчете на объединенные массы всех полиолов в рецептуре полиольной композиции, по меньшей мере одного простого полиэфирполиола, имеющего гидроксильную функциональность от 2 до 4 и гидроксильную эквивалентную массу вплоть до 700; и

c) от 8 до 30% по массе, в расчете на объединенные массы всех полиолов в составе полиольной композиции, сложного полиэфирполиола по первому аспекту изобретения.

Сложный полиэфирполиол по изобретению представляет собой продукт реакции:

(i) по меньшей мере одной ароматической дикарбоновой кислоты, ароматического дикарбонового ангидрида или сложного диэфира ароматической дикарбоновой кислоты;

(ii) по меньшей мере одного полиола, имеющего по меньшей мере две гидроксильные группы; и

(iii) эпоксисоединения, имеющего по меньшей мере одну алифатическую оксирановую группу и по меньшей мере одну прямоцепочечную алкильную или алкенильную группу, имеющую по меньшей мере шесть атомов углерода.

Ароматическая дикарбоновая кислота, ее ангидрид или сложный диэфир представляет собой соединение, в котором карбонильный углерод каждой кислотной, ангидридной или сложноэфирной группы непосредственно связан с атомом углерода ароматического кольца. Предпочтительно, оба карбонила связаны с одним и тем же кольцом. Их примерами являются фталевая кислота, фталевый ангидрид, сложные диалкиловые эфиры фталевой кислоты (такие как сложные метиловый или этиловый диэфиры), изофталевая кислота, изофталевый ангидрид, сложные диалкиловые эфиры изофталевой кислоты (такие как сложные метиловый или этиловый эфиры), терефталевая кислота, терефталевый ангидрид, сложные диалкиловые эфиры терефталевой кислоты (такие как сложные метиловый или этиловый диэфиры), тримеллитовая кислота, тримеллитовый ангидрид, или производные любого из вышеназванных соединений, в которых один или более углеродов в ароматическом кольце замещены, например, алкилом, галогеном или простой эфирной группами.

Полиол, используемый для получения сложного полиэфирполиола по изобретению, может представлять собой, например, диол, такой как этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, 1,4-бутандиол, 1,2-циклогександиол, глицерин, триметилолпропан, триметилолэтан, 2,2-диметил-1,3-пропандиол, эритрит, пентаэритрит и тому подобное, а также алкоксилаты любого из вышеназванных. Полиол может иметь эквивалентную массу вплоть до 500 или более, предпочтительно вплоть до 175, предпочтительнее вплоть до 100 и еще предпочтительнее вплоть до 75. Полиол предпочтительно имеет от 2 до 4, в особенности 2 или 3, гидроксильные группы на молекулу. Можно использовать смесь двух или более таких полиолов. В случае использования смеси смесь предпочтительно имеет среднюю эквивалентную массу вплоть до 175, предпочтительно вплоть до 100, в особенности вплоть до 75, и среднюю гидроксильную функциональность от 2 до 4, в особенности от 2 до 3, гидроксильных групп на молекулу.

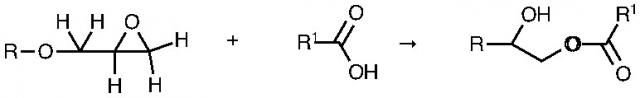

Эпоксисоединение может представлять собой, например, простой глицидиловый эфир алканола, который имеет по меньшей мере шесть, предпочтительно по меньшей мере восемь атомов углерода. Такие простые глицидиловые эфиры представляют собой предпочтительно моноэпоксидные соединения. Такие простые глицидиловые эфиры могут быть представлены структурой

,

в которой R представляет собой алкильную или алкенильную группу, имеющую по меньшей мере шесть, предпочтительно по меньшей мере 8 атомов углерода. R может иметь вплоть до 30 атомов углерода и предпочтительнее вплоть до 24 атомов углерода. В особенно предпочтительных вариантах осуществления группа R содержит от 10 до 18 атомов углерода, в особенности от 12 до 14 атомов углерода.

Другим подходящим эпоксисоединением является эпоксидированный триглицерид, который содержит по меньшей мере одну эпоксидную группу и по меньшей мере одну прямоцепочечную алкильную или алкеновую группу, имеющую по меньшей мере шесть атомов углерода. Прямоцепочечная алкильная или алкеновая группа может быть терминальной (т.е., расположена на конце молекулярной цепи) или интернальной (т.е., расположена в любом месте, кроме конца молекулы). Предпочтительно, эпоксидированный триглицерид содержит по меньшей мере одну терминальную прямоцепочечную алкильную или алкенильную группу, имеющую по меньшей мере шесть атомов углерода. Если группа представляет собой алкенильную группу, она предпочтительно содержит только одну двойную углерод-углеродную связь. Эпоксидированный триглицерид может содержать от 1 до 4 или более эпоксигрупп и предпочтительно содержит от 1 до 3 эпоксигрупп.

Примерами эпоксидированных триглицеридов являются эпоксидированные растительные масла, такие как эпоксидированное соевое масло, эпоксидированное каноловое масло, эпоксидированное оливковое масло, эпоксидированное льняное масло, эпоксидированное кукурузное масло, эпоксидированное пальмовое масло, эпоксидированное хлопковое масло и тому подобное.

Определенные из эпоксидированных триглицеридов, такие как эпоксидированное соевое масло, коммерчески доступны, и такие коммерчески доступные продукты подходят для применения. Другие эпоксидированные триглицериды легко получаются путем обработки растительного масла, которое содержит группы ненасыщенной жирной кислоты, пероксисоединением или кислородом известным способом, что приводит к превращению части или всей ненасыщенности в оксирановые группы.

Сложный полиэфирполиол по изобретению может быть получен одной или двумя стадиями. В одностадийном способе из дикарбоновой кислоты, ангидрида и/или сложного диэфира, эпоксисоединения и полиола формируют реакционную смесь и позволяют одновременно реагировать с формированием продукта сложного полиэфирполиола.

В двухстадийном способе, сначала проводят реакцию ароматической дикарбоновой кислоты или соответствующих ангидрида или сложного диэфира с эпоксисоединением. Дикарбоновая кислота, ангидрид или сложный диэфир присутствует в избытке, так что расходуется только малая часть кислотных, ангидридных или сложноэфирных групп. Оксирановое кольцо реагирует с карбоксильной кислотной, ангидридной или сложноэфирной группами, давая сложноэфирную группу, и в результате этого получается новая гидроксильная группа, как показано здесь:

,

где R является таким, как описано ранее, а R1 представляет органическую группу.

Полученный таким образом сложноэфирный интермедиат вводят затем в реакцию с избытком полиола, чтобы израсходовать оставшиеся кислотные, ангидридные или сложноэфирные группы в исходных соединениях и получить продукт сложного полиэфирполиола.

Подходящие условия для проведения реакций, которые приводят к формированию сложного полиэфирполиола, включают в себя повышенную температуру (такую как от 100 до 250°C) и присутствие катализатора этерификации. Катализатор этерификации может включать в себя различные сильные кислоты, различные титановые и оловянные катализаторы и другие катализаторы, для которых известно, что они способствуют реакциям этерификации. Могут наличествовать субатмосферные давления, содействуя удалению побочных продуктов реакции, таких как вода и низшие алканолы, которые могут образовываться.

Реакцию продолжают до тех пор, пока оксирановые группы эпоксисоединения и кислотные, ангидридные или сложноэфирные группы исходных дикарбоновой кислоты, ангидрида или сложного диэфирного соединения по существу полностью (по меньшей мере на 95%) не израсходуются. Предпочтительно проводить реакцию так, чтобы израсходовалось по меньшей мере 98% или по меньшей мере 99% оксирановых групп и по меньшей мере 98% или по меньшей мере 99% кислотных, ангидридных и/или сложноэфирных групп исходных материалов.

Продуктом данной реакции является сложный полиэфирполиол. Он имеет гидроксильную функциональность, составляющую по меньшей мере 2, предпочтительно по меньшей мере 2,5, вплоть до 4, предпочтительно вплоть до 3,5 и предпочтительнее вплоть до 3. Его гидроксильная эквивалентная масса может составлять от 100 до 5000, но предпочтительно составляет от 150 до 500, предпочтительнее от 180 до 250 и еще предпочтительнее от 200 до 250. На эпоксисоединение предпочтительно приходится от 2 до 25% от суммарной массы реагентов, используемых для получения сложного полиэфирполиола, предпочтительнее от 5 до 15% данной суммарной массы и еще предпочтительнее от 6 до 12% данной суммарной массы. На остатки эпоксисоединения предпочтительно приходятся соответствующие доли суммарной массы продукта сложного полиэфирполиола.

Сложный полиэфирполиол по изобретению может быть использован в качестве единственного полиола при получении жесткого полиуретанового пенопласта. Обычнее, однако, сложный полиэфирполиол по изобретению является одним компонентом полиольной смеси, которая включает в себя один или более других полиолов. В определенных вариантах осуществления полиольная смесь содержит

a) по меньшей мере 25% по массе, в расчете на объединенные массы всех полиолов в полиольной смеси, простого полиэфирполиола, имеющего гидроксильную функциональность более четырх и гидроксильную эквивалентную массу вплоть до 250;

b) по меньшей мере 10% по массе, в расчете на объединенные массы всех полиолов в полиольной смеси, по меньшей мере одного простого полиэфирполиола, имеющего гидроксильную функциональность от 2 до 4 и гидроксильную эквивалентную массу вплоть до 700; и

c) от 8 до 30% по массе, в расчете на объединенные массы всех полиолов в полиольной смеси, сложного полиэфирполиола по изобретению.

Примерами полиолов типа a) являются алкоксилаты соединений-инициаторов, которые имеют по меньшей мере 5 оксиалкилируемых атомов водорода. Оксиалкилируемые атомы водорода предпочтительно представляют собой гидроксильные или аминные водороды. Примеры таких соединений-инициаторов включают в себя сахара, такие как сорбит, сахароза, маннит, глюкоза, декстроза, фруктоза, галактоза и тому подобное. Аминные соединения, имеющие пять или более аминных водородов, такие как диэтилентриамин, диэтилентетрамин, более высокие полиэтиленамины, различные ароматические триамины и тому подобное также представляют собой пригодные для использования инициаторы. Инициированные сорбитом и сахарозой полиолы являются предпочтительными, принимая во внимание их доступность и стоимость. Гидроксильная эквивалентная масса полиолов типа a) предпочтительно составляет в каждом случае от 30 до 175 и предпочтительнее от 50 до 120.

Компонент b) полиольной смеси предпочтительно включает в себя по меньшей мере один полиол, имеющий гидроксильную эквивалентную массу вплоть до 400, предпочтительнее вплоть до 175, необязательно в сочетании с по меньшей мере одним полиолом, имеющим гидроксильную эквивалентную массу от 401 до 700. Примерами полиолов типа b) являются алкоксилаты соединений-инициаторов, имеющих от 2 до 4 оксиалкилируемых водородов, которые здесь также предпочтительно представляют собой гидроксильные или аминные водороды. Подходящие гидроксилсодержащие соединения-инициаторы включают в себя воду, этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, трипропиленгликоль, 1,4-бутандиол, 1,2-циклогександиол, глицерин, триметилолпропан, триметилолэтан, 2,2-диметил-1,3-пропандиол, эритрит, пентаэритрит, триэтаноламин, триизопропаноламин и тому подобное. Подходящие аминные и аминоспиртовые инициаторы включают в себя, например, этилендиамин, пропилендиамин, толуолдиамин, диэтилтолуолдиамин, метиламин, этиламин, н-пропиламин, н-бутиламин, 2-пропиламин, трет-бутиламин, втор-бутиламин, пиперазин, метилен-бис(циклогексиламин), гексаметилендиамин, диэтаноламин, моноэтаноламин, моноизопропаноламин и тому подобное.

Алкоксиды, используемые для получения полиолов типов a) и b), могут представлять собой, например, этиленоксид, пропиленоксид, 1,2-бутиленоксид, тетрагидрофуран, стиролоксид и тому подобное. Предпочтительными являются этиленоксид, пропиленоксид и смеси этиленоксида и пропиленоксида.

В некоторых случаях полиолы типа a) и типа b) могут быть предоставлены в виде предварительно полученной смеси. Такие смеси могут быть произведены алкоксилированием смеси по меньшей мере одного инициатора, имеющего по меньшей мере пять оксиалкилируемых водородов, и по меньшей мере одного инициатора, имеющего от 2 до 4 оксиалкилируемых водородов. Так называемые сахарозные/глицериновые полиолы, например, которые получают алкоксилированием смеси сахарозы и глицерина с получением смеси гексафункциональных полиольных соединений и трифункциональных полиольных соединений, подходят для применения в данном изобретении, и их гексафункциональные и трифункциональные компоненты, соответственно, отвечают полиолам типов a) и b), соответственно.

В предпочтительных вариантах осуществления полиольная смесь содержит от 40 до 75% по массе одного или более полиолов типа a); от 17 до 52% одного или более полиолов типа b) и от 8 до 25% полиола (типа c)) по данному изобретению. В других особых вариантах осуществления полиольная смесь содержит от 50 до 65% одного или более полиолов типа a), от 30 до 50% одного или более полиолов типа b) и от 10 до 20% полиола (типа c)) по изобретению. Все данные процентные доли приведены по массе и в расчете на суммарную массу всех полиолов в полиольной смеси.

Полиольная смесь может дополнительно содержать малые количества других полиолов. Полиольная смесь может также содержать другие реакционноспособные к изоцианату материалы, но на данные материалы предпочтительно приходится не более 10% по массе от всех реакционноспособных к изоцианату материалов в смеси. Примером такого другого полиола является сложный полиэфирполиол, отличный от такого по изобретению. Такой сложный полиэфирполиол предпочтительно имеет гидроксильную эквивалентную массу вплоть до 250, предпочтительнее вплоть до 175, и гидроксильную функциональность от 2 до 8.

Жесткий полиуретановый пенопласт получают из сложного полиэфирполиола или полиольной смеси данного изобретения путем объединения сложного полиэфирполиола или полиольной смеси с полиизоцианатом и отверждения реакционной смеси в присутствии углеводородного вспенивающего агента. Поскольку преимуществом данного изобретения является то, что углеводородный вспенивающий агент совместим с полиолом изобретения и/или полиольной смесью изобретения, перед началом процесса вспенивания предпочтительным является формирование рецептуры полиольной композиции, которая включает в себя полиол или полиольную смесь по изобретению и по меньшей мере один углеводородный вспенивающий агент. Предварительно полученную рецептуру полиольной композиции затем смешивают с полиизоцианатом в то время, когда необходимо получить пенопласт.

В определенных вариантах осуществления такая рецептура полиольной композиции будет содержать от 75 до 90% по массе смеси полиолов и от 10 до 25% по массе углеводородного вспенивающего агента, причем процентные доли по массе даны на объединенную массу полиолов в рецептуре полиольной композиции и углеводородного вспенивающего агента (и, следовательно, не включая другие компоненты, если они присутствуют, в рецептуре полиольной композиции), где полиолы содержат:

a) по меньшей мере 25% по массе, в расчете на объединенные массы всех полиолов в рецептуре полиольной композиции, простого полиэфирполиола, имеющего гидроксильную функциональность более четырех и гидроксильную эквивалентную массу вплоть до 250;

b) по меньшей мере 10% по массе, в расчете на объединенные массы всех полиолов в рецептуре полиольной композиции, по меньшей мере одного простого полиэфирполиола, имеющего гидроксильную функциональность от 2 до 4 и гидроксильную эквивалентную массу вплоть до 700; и

c) от 8 до 30% по массе, в расчете на объединенные массы всех полиолов в рецептуре полиольной композиции, сложного полиэфирполиола по изобретению.

В такой рецептуре полиольной композиции различные полиолы и их доли присутствуют, обеспечивая преимущество, как описано выше в отношении полиольной смеси по изобретению.

Количество углеводородного вспенивающего агента предпочтительно составляет от 12 до 25%, предпочтительнее от 14 до 20%, от объединенной массы углеводородного вспенивающего агента и полиолов в рецептуре полиольной композиции. Предпочтительно, количество углеводородного вспенивающего агента выбирают так, что смесь вспенивающего агента и полиольной смеси, самих по себе, представляет собой прозрачную жидкость при 25°C. Формирование прозрачной жидкости указывает на то, что углеводородный вспенивающий агент растворим в полиоле(ах) в представленных относительных долях.

Органический полиизоцианат или их смесь предпочтительно содержит в среднем по меньшей мере 2,5 изоцианатные группы на молекулу. Предпочтительная изоцианатная функциональность составляет от примерно 2,5 до примерно 3,6 или от примерно 2,6 до примерно 3,3 изоцианатных групп/молекула. Полиизоцианат или их смесь предпочтительно имеет изоцианатную эквивалентную массу примерно от 80 до 1000, предпочтительно от 130 до 200, предпочтительнее от 130 до 185 и еще предпочтительнее от 130 до 170. Данные значения функциональности и эквивалентной массы нет необходимости применять в отношении любого одного полиизоцианата в смеси, при условии, что смесь в целом отвечает данным значениям.

Подходящие полиизоцианаты включают в себя ароматические, алифатические и циклоалифатические полиизоцианаты. Ароматические полиизоцианаты, в общем, являются предпочтительными. Иллюстративные полиизоцианаты включают в себя, например, м-фенилендиизоцианат, 2,4- и/или 2,6-толуолдиизоцианат (ТДИ), различные изомеры дифенилметандиизоцианата (МДИ), гексаметилен-1,6-диизоцианат, тетраметилен-1,4-диизоцианат, циклогексан-1,4-диизоцианат, гексагидротолуолдиизоцианат, гидрированный МДИ (H12-МДИ), нафтилен-1,5-диизоцианат, метоксифенил-2,4-диизоцианат, 4,4ʹ-бифенилендиизоцианат, 3,3ʹ-диметокси-4,4ʹ-бифенилдиизоцианат, 3,3ʹ-диметилдифенилметан-4,4ʹ-диизоцианат, 4,4ʹ,4ʺ-трифенилметандиизоцианат, полиметилен-полифенилизоцианаты, гидрированные полиметилен-полифенил-полиизоцианаты, толуол-2,4,6-триизоцианат и 4,4ʹ-диметилдифенилметан-2,2ʹ,5,5ʹ-тетраизоцианат. Предпочтительными полиизоцианатами являются так называемые полимерные продукты МДИ, которые представляют собой смесь полиметилен-полифенилен-полиизоцианатов в мономерном МДИ. Особенно подходящие полимерные продукты МДИ имеют содержание свободного МДИ от 5 до 50% по массе, предпочтительнее от 10 до 40% по массе. Такие полимерные продукты МДИ доступны от The Dow Chemical Company под торговыми марками PAPI® и Voranate®.

Особенно предпочтительным полиизоцианатом является полимерный продукт МДИ, имеющий среднюю изоцианатную функциональность от 2,6 до 3,3 изоцианатные группы/молекула и изоцианатную эквивалентную массу от 130 до 170. Подходящие коммерчески доступные продукты данного типа включают в себя PAPITM 27, VoranateTM M229, VoranatTM 220, VoranatTM 290, VoranateTM M595 и VoranatTM M600, все от The Dow Chemical Company.

Также могут быть использованы преполимеры с терминальными изоцианатными группами и квазипреполимеры (смеси преполимеров с непрореагировавшими полиизоцианатными соединениями). Их получают проводя реакцию стехиометрического избытка органического полиизоцианата с полиолом, таким как один или более из вышеописанных полиолов. Подходящие способы получения данных преполимеров хорошо известны. Такой преполимер или квазипреполимер предпочтительно имеет изоцианатную функциональность от 2,5 до 3,6 и изоцианатную эквивалентную массу от 130 до 200.

Полиизоцианат используют в количестве, достаточном для обеспечения изоцианатного индекса от 80 до 1000. Изоцианатный индекс рассчитывают как число реакционных изоцианатных групп, обеспечиваемых полиизоцианатным компонентом, поделенное на число реакционноспособных к изоцианату групп, имеющихся на старте реакции в композиции, формирующей полиуретан (включая таковые, содержащиеся в реакционноспособных к изоцианату вспенивающих агентах, таких как вода), и умноженное на 100. При расчете изоцианатного индекса воду рассматривают как имеющую две реакционноспособные к изоцианату группы на молекулу. Предпочтительный изоцианатный индекс составляет от 90 до 400, а более предпочтительный изоцианатный индекс составляет от 95 до 150 или от 100 до 130.

Углеводородный вспенивающий агент должен иметь температуру кипения по меньшей мере 25°C. К подходящим углеводородным вспенивающим агентам относятся изопентан, н-пентан, циклопентан, циклогексан, н-гексан, 2-метилпентан и тому подобное. Циклопентан является предпочтительным углеводородным вспенивающим агентом.

Обычно предпочтительным является дополнительное включение воды в состав рецептуры в дополнение к физическому вспенивающему агенту. Вода реагирует с изоцианатными группами, что дает диоксид углерода, который действует как расширяющий газ. Воду предпочтительно используют в количестве в диапазоне от 0,5 до 3,5, предпочтительно от 1,5 до 3,0 частей по массе на 100 частей по массе полиола(ов).

Реакционная смесь обычно будет включать в себя по меньшей мере один катализатор реакции полиола(ов) и/или воды с полиизоцианатом. Подходящие катализаторы для формирования уретана включают в себя таковые, описанные в патенте США № 4390645 и в WO 02/079340, причем оба документа включены в данную заявку путем ссылки. Иллюстративные катализаторы включают в себя третичные аминные и фосфиновые соединения, хелаты различных металлов, кислые соли металлов с сильными кислотами; сильные основания, алкоголяты и феноляты различных металлов, соли органических кислот с разнообразными металлами, металлоорганические производные четырехвалентного олова, трехвалентных и пятивалентных As, Sb и Bi и карбонилы металлов на основе железа и кобальта.

В общем, предпочтительными являются катализаторы на основе третичных аминов. Среди катализаторов на основе третичных аминов можно упомянуть диметилбензиламин (такой как Desmorapid® от Rhine Chemie), 1,8-диаза(5,4,0)ундекан-7 (такой как Polycat® SA-1 от Air Products), пентаметилдиэтилентриамин (такой как Polycat® 5 от Air Products), диметилциклогексиламин (такой как Polycat® 8 от Air Products), триэтилендиамин (такой как Dabco® 33LV от Air Products), диметилэтиламин, н-этилморфолин, N-алкилдиметиламиновые соединения, такие как N-этил-N,N-диметиламин и N-цетил-N,N-диметиламин, N-алкилморфолиновые соединения, такие как N-этилморфолин и N-кокоморфолин, и тому подобное. Другие катализаторы на основе третичных аминов, которые подходят для использования, включают в себя таковые, продаваемые Air Products под торговыми марками Dabco® NE1060, Dabco® NE1070, Dabco® NE500, Dabco® TMR-2, Dabco® TMR 30, Polycat® 1058, Polycat® 11, Polycat® 15, Polycat® 33, Polycat® 41 и Dabco® MD45, и таковые, продаваемые Huntsman под торговыми марками ZR 50 и ZR 70. Кроме того, определенные инициированные аминами полиолы могут быть использованы здесь в качестве каталитических материалов, включая таковые, описанные в WO 01/58976 A. Также можно использовать смеси двух или более из вышеназванных катализаторов.

Катализатор используют в каталитически достаточных количествах. Для предпочтительных катализаторов на основе третичных аминов подходящее количество катализаторов составляет от примерно 1 до примерно 4 частей, в особенности от примерно 1,5 до примерно 3 частей катализатора(ов) на основе третичного амина на 100 частей по массе полиола(ов).

Композиция, формирующая полиуретан, также предпочтительно содержит по меньшей мере одно поверхностно-активное вещество, которое способствует стабилизации ячеек композиции по мере того, как выделяется газ, формируя пузырьки и расширяя пенопласт. Примеры подходящих поверхностно-активных веществ включают в себя соли щелочных металлов и аминов с жирными кислотами, такие как олеат натрия, стеарат натрия, рицинолеат натрия, олеат диэтаноламина, стеарат диэтаноламина, рицинолеат диэтаноламина и тому подобное; соли щелочных металлов и аминов с сульфоновыми кислот