Фильера для изготовления пленки посредством экструзии

Иллюстрации

Показать всеИзобретение относится к области фильер для изготовления пленок посредством экструзии. Фильера содержит два блока, образующих между собой канал для потока, при этом по меньшей мере один из этих блоков содержит корпус, имеющий участок, деформирующийся для изменения выходного отверстия фильеры, средства создания нагрузки на деформирующийся участок содержат по меньшей мере одну нажимную деталь, расположенную в общем направлении, перпендикулярном к направлению потока на выходе фильеры, содержащую первый конец, опирающийся на деформирующийся участок, и регулировочные средства, входящие в контакт с нажимной деталью, изменяя положение этой детали. Изобретение обеспечивает более точную регулировку положения деформирующегося участка в поперечном направлении фильеры. 13 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области фильер для изготовления пленок посредством экструзии.

Изобретение находит свое применение, в частности, в области изготовления пленок посредством экструзии для производства устройств накопления энергии, таких как батареи. Например, изобретение можно применять дли изготовления катодной или электролитной пленки, в частности, в случае литий-полимерной батареи, когда батарею оснащают твердым электролитом.

В настоящее время известны фильеры для экструзии плоских пленок. Как правило, эти фильеры расположены на выходе экструзионного шнека или насоса подачи расплавленного сырья и позволяют изменять профиль потока вязкого сырья, который, как правило, переходит от цилиндрического потока к плоскому потоку.

Если необходимо изготовить батарейную пленку, важно, чтобы пленка на выходе фильеры была максимально равномерной с точки зрения толщины и скорости выхода, причем в любой точке ширины экструзии, в противном случае пленка может быть повреждена на этапе ламинирования, который следует сразу за этапом экструзии. Действительно, если пленка не является равномерной, ламинирование может привести к механическим ослаблениям или к утонениям, которые могут стать причиной колебаний электрических характеристик, отрицательно сказывающихся на работе батареи, изготовленной с использованием пленки.

Однако во время прохождения в фильере могут возникать потери напора, которые часто являются причиной разнородности в пленке. Из-за этого на выходе из фильеры пленка может стать более тонкой на своих поперечных краях, чем в своей центральной части. Кроме того, механическое поведение фильеры (в частности, прогиб центральной части фильеры по причине давления) может тоже стать причиной неоднородности пленки на выходе.

Для решения этих проблем были предложены фильеры, состоящие из двух частей, между которыми образован канал для прохождения потока (или матрица потока). По меньшей мере одна из частей вдоль канала содержит участок в виде кромки, выполненной с возможностью упругой деформации и проходящей вблизи выходного устья канала, и регулировочные винты, предназначенные для нажатия на различные части кромки вдоль ее поперечного размера для изменения ее расстояния относительно другой части фильеры.

Однако, учитывая габариты регулировочных винтов на выходе фильеры, этот тип фильеры не позволяет расположить средства ламинирования сразу за выходом фильеры в непосредственной близости от указанного выхода. Вместе с тем, близость ламинирующих валков к устью фильеры позволяет улучшить качество готовой пленки за счет ограничения ее поперечной усадки, которая может происходить, если пленка не находится на опоре. Действительно, вышеупомянутые винты для регулировки рабочего зазора имеют слишком большой габаритный размер, чтобы их можно было установить максимально близко к ламинирующим валкам, одновременно сохраняя короткое расстояние между выходом фильеры и точкой схождения ламинирующих валков.

Заявленная фильера призвана решить эти проблемы.

В связи с этим, объектом изобретения является фильера для изготовления пленки посредством экструзии, которая содержит два блока, образующих между собой канал для потока, при этом по меньшей мере один из этих блоков содержит:

- корпус, имеющий участок, выполненный с возможностью упругой деформации и расположенный вблизи выходного устья канала, и

- регулируемые средства создания нагрузки на деформирующийся участок для деформирования деформирующегося участка с целью выборочного изменения расстояния между ним и другим блоком фильеры,

в которой средства создания нагрузки содержат:

- по меньшей мере одну нажимную деталь, установленную таким образом, чтобы опираться на деформирующийся участок, и расположенную в общем направлении, перпендикулярном к плоскости потока на выходе фильеры, при этом каждая нажимная деталь содержит первый конец, опирающийся на деформирующийся участок,

- регулировочные средства, подвижные относительно корпуса и выполненные с возможностью воздействия на второй конец каждой нажимной детали, противоположный первому концу и удаленный от выхода фильеры, с целью изменения положения этой нажимной детали,

характеризующийся тем, что средства создания нагрузки содержат также по меньшей мере один промежуточный рычаг, при этом рычаг или каждый рычаг установлен между нажимной деталью или одной из нажимных деталей, опираясь на ее второй конец, и регулировочным средством.

Согласно другой предпочтительной особенности изобретения, средства создания нагрузки содержат множество нажимных деталей, которые расположены в общем направлении, перпендикулярном к плоскости потока, и выполнены и установлены таким образом, чтобы опираться первым из своих концов на различные части деформирующего участка, распределенные в поперечном направлении фильеры вдоль устья канала, при этом вторые концы нажимных деталей, удаленные от выхода фильеры, связаны с регулировочными средствами, выполненными с возможностью изменения положения каждой из этих деталей независимо от положения по меньшей мере одной другой нажимной детали.

Таким образом, как и в известных решениях, благодаря деформирующемуся участку, находящемуся на конце по меньшей мере одного из блоков фильеры, можно регулировать рабочий зазор между двумя блоками. Нажимные детали позволяют менять регулировку положения деформирующегося участка в поперечном направлении фильеры, что обеспечивает еще более точную регулировку положения по сравнению с известными решениями, благодаря признакам изобретения, которые будут описаны ниже.

Кроме того, смещение регулировочных средств таким образом, чтобы они больше не находились в устье фильеры, а чтобы между ними и деформирующимся участком можно было установить нажимную деталь, позволяет уменьшить габарит системы регулирования на конце фильеры и добиться исключительной гибкости в проектировании фильеры. Фильеру можно выполнить таким образом, чтобы она располагалась как можно ближе к валкам.

Предпочтительно, поскольку корпус блока или по меньшей мере одного из блоков имеет концевую поверхность, расположенную в общем направлении, поперечном к плоскости потока, и смежную с выходным устьем канала, средства создания нагрузки выполнены таким образом, чтобы регулировочные средства находились перед концевой поверхностью относительно направления потока. Таким образом, они не находятся между концевой поверхностью и ламинирующими валками.

Предпочтительно нажимные детали расположены в основном по всему поперечному размеру фильеры. Вместе с тем, их можно расположить только на одном участке в направлении этого размера. Они расположены также таким образом, чтобы находиться рядом друг с другом и предпочтительно входить друг с другом в контакт. Это позволяет повысить точность регулировки.

Предпочтительно каждая нажимная деталь связана с соответствующим регулировочным средством.

Каждый рычаг имеет L-образную форму с двумя плечами и шарнирно установлен с возможностью поворота на корпусе блока, содержащем регулируемый участок, при этом более короткое плечо содержит конец, опирающийся на второй конец соответствующей нажимной детали, чтобы толкать эту деталь к деформирующемуся участку, тогда как более длинное плечо взаимодействует с регулировочным средством.

Соотношение между, с одной стороны, расстоянием между осью поворота рычага относительно корпуса соответствующего блока и местом опоры каждого регулировочного средства на рычаг и, с другой стороны, расстоянием между осью поворота и местом опоры рычага на каждую нажимную деталь превышает 2, предпочтительно составляет от 4 до 6 и предпочтительно равно около 5. Вместе с тем, рычаг с соотношением, превышающим 1, тоже входит в объем изобретения.

Действительно, рычаги позволяют более точно регулировать рабочий зазор между двумя блоками, так как положение деформирующегося участка можно регулировать очень точно, причем выбранный шаг регулировочного средства не является ограничительным фактором.

Предпочтительно, блок, оснащенный деформирующимся участком, имеет выемку, соответствующую выступу, выполненному на рычаге, в частности, вблизи места опоры рычага на нажимную деталь, для обеспечения удержания этого рычага и соответствующей нажимной детали в положении на блоке.

Фильера может также содержать по меньшей мере один набор из нескольких расположенных в виде каскада рычагов, при этом набор или каждый набор расположен между нажимной деталью или по меньшей мере одной из нажимных деталей и соответствующим регулировочным средством, что позволяет понижать передаточное отношение между перемещением каждого регулировочного средства и перемещением каждой нажимной детали, связанной с указанным регулировочным средством, что позволяет повысить точность регулировки в зависимости от потребности.

Блоки в основном являются симметричными относительно плоскости потока таким образом, что устье образует выступ относительно остальной части фильеры. Это позволяет еще больше приблизить фильеру к ламинирующим валкам и устье фильеры к зоне схождения валков, на уровне которой рабочий зазор между валками является наименьшим и соответствует зоне ламинирования. В частности, устье фильеры может быть расположено в направлении потока между по меньшей мере частью валков и зоной схождения.

Концевые поверхности блоков, расположенные в общем направлении, поперечном к плоскости потока, и смежные с выходным устьем канала, являются вогнутыми и предпочтительно имеют общую геометрическую форму в виде цилиндра вращения, соответствующую огибающей поверхности находящихся на выходе ламинирующих валков. Таким образом, фильера повторяет форму ламинирующих валков.

Корпус блока или блоков, содержащий деформирующийся участок, тоже имеет вогнутую концевую поверхность, при этом нажимные детали следуют вогнутому контуру корпуса и имеют по существу постоянную толщину. Таким образом, нажимные детали тоже являются вогнутыми.

Эта конфигурация, которая стала возможной за счет смещения регулировочных средств в сторону входа фильеры, позволяет приблизить устье фильеры к зоне схождения валков, максимально возможно сохраняя при этом массивность корпуса фильеры вблизи устья, что придает ей жесткость вблизи устья и позволяет уменьшить упругую деформацию устья, то есть улучшить равномерность пленки на выходе.

Толщина деформирующегося участка, измеренная в направлении, перпендикулярном к плоскости потока, составляет от 2 до 5 мм, предпочтительно равна около 4 мм. Его длина в направлении потока предпочтительно по меньшей мере в 2,5 раза превышает его толщину, что облегчает его деформацию. По сути, он предпочтительно образует кромку, расположенную в плоскости потока, выступая от корпуса блока в направлении потока.

Деформирующийся участок имеет по существу постоянную толщину на основной части своей длины, но содержит при этом выступающую нервюру, образующую утолщение на уровне его свободного конца, смежного с выходом фильеры, для удержания средств создания нагрузки, в частности, нажимной детали или нажимных деталей.

Каждая нажимная деталь имеет ширину менее 50 мм в поперечном направлении фильеры, предпочтительно превышающую 20 мм и предпочтительно составляющую от 20 до 30 мм. Эта ширина является оптимальной для обеспечения тонкой регулировки рабочего зазора по всей ширине фильеры и в то же время позволят уменьшить расходы на изготовление. Действительно, можно было бы увеличить число нажимных деталей за счет уменьшения ширины каждой из них (что привело бы также к увеличению расходов на изготовление), но это не позволит улучшить регулировку в этом направлении, так как деформирующийся участок выполнен заодно с блоком, и действие нажимной детали на его часть влияет на позиционирование соседних частей.

Каждая нажимная деталь может иметь толщину, составляющую от 2 до 5 мм, как правило, 4 мм, при этом уменьшение толщины позволяет увеличить массивность корпуса фильеры, и длину, превышающую в 10 раз, предпочтительно превышающую в 15 раз ее толщину. Она выполнена, в частности, из металла.

Регулировочные средства могут содержать регулировочный винт, при этом винт или каждый винт выполнен с возможностью воздействия (через один или несколько рычагов) на второй конец нажимной детали или нажимных деталей.

Регулировочные средства могут также содержать по меньшей мере одну деталь теплового расширения, при этом деталь или каждая деталь расширения выполнена с возможностью воздействия на нажимную деталь или одну из нажимных деталей (возможно, через один или несколько рычагов), и по меньшей мере одно средство нагрева, соответственно связанное с деталью или каждой деталью расширения для контролируемого изменения размеров детали теплового расширения в зависимости от температуры. Это позволяет более точно регулировать положение регулировочного средства.

Например, средство расширения может быть винтом, а средство нагрева -нагревательной гайкой.

Средство нагрева может быть выполнено с возможностью регулирования положения нажимной детали в дополнение к стандартному регулировочному винту. При этом можно осуществлять первый этап грубого регулирования при помощи стандартного винта и при приближении к необходимому положению осуществлять более тонкое регулирование при помощи средства нагрева.

Регулировочным средством можно управлять при помощи ручного или автоматического привода, например, в зависимости от измерений локальной толщины (и, возможно, скорости) пленки, получаемых при помощи прибора, расположенного на выходе фильеры или ламинатора. Такой измерительный прибор может управлять средством нагрева или приводом, действующим на каждый из регулировочных винтов, с целью регулирования фильеры таким образом, чтобы получать пленку максимально высокого качества в любой момент производства.

Предпочтительно деформирующийся участок является моноблочным по всему поперечному размеру фильеры, чтобы избегать утечек материала и неравномерностей на уровне толщины на выходе фильеры.

Следует также отметить, что каждый из двух блоков может иметь деформирующийся участок, связанный с описанными выше средствами создания нагрузки.

Другие отличительные признаки, задачи и преимущества настоящего изобретения будут более очевидны из нижеследующего подробного описания со ссылками на чертежи, которые иллюстрируют не ограничивающие примеры выполнения, на которых:

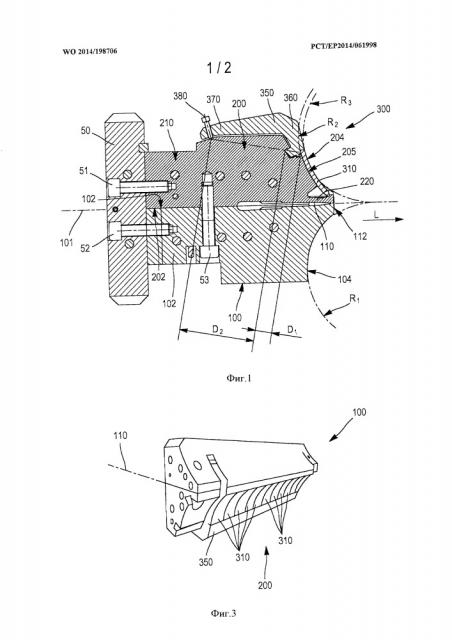

Фиг. 1 - схематичный вид в поперечном разрезе фильеры в соответствии с настоящим изобретением.

Фиг. 2 - увеличенный вид средств создания нагрузки в соответствии с настоящим изобретением.

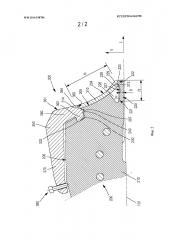

Фиг. 3 - вид в перспективе фильеры согласно варианту настоящего изобретения со средствами создания нагрузки в виде множества нажимных деталей.

Далее следует описание варианта выполнения заявленной фильеры со ссылками на фиг. 1 и 2, где фильера представлена в разрезе.

Фильера в соответствии с настоящим изобретением, показанная на фиг. 1, содержит два основных блока: первый неподвижный блок 100 и второй регулируемый блок 200.

Оба блока 100 и 200 закреплены относительно друг друга при помощи средств, обозначенных на фиг. 1 соответственно 50-53. Эти средства 50-53, которые могут быть объектом различных версий выполнения, сами по себе известны, поэтому их подробное описание опускается.

Согласно изображению, представленному на фиг. 1, первый неподвижный блок 100 образует нижнюю часть фильеры, тогда как второй регулируемый блок 200 образует верхнюю часть фильеры. Вместе с тем, можно предусмотреть и обратное расположение. Как показано на фиг. 3, регулируемый блок 200 может образовать нижнюю часть фильеры, тогда как неподвижный блок 100 образует верхнюю часть фильеры. Согласно другому варианту настоящего изобретения, оба блока 100 и 200 могут быть регулируемыми. Фильеру можно также расположить таким образом, чтобы получать вертикальную пленку.

Между этими двумя блоками 100 и 200 остается пространство 110, образующее канал или матрицу, обеспечивая прохождение потока материала, поступающего из экструдера, и преобразование потока материала из потока цилиндрической формы на входе фильеры в поток в виде пленки, то есть в основном плоский поток на выходе фильеры. Таким образом, пространство 110 между двумя блоками 100 и 200 имеет цилиндрическую форму на входном конце фильеры и находится только в центральной части фильеры. Оно имеет меньшую толщину и проходит в основном по всему поперечному размеру фильеры на противоположном конце 112 фильеры, называемом также устьем, через которое выходит формирующаяся в фильере пленка. Вышеупомянутый поперечный размер расположен перпендикулярно к плоскости фиг. 1 и 2.

Неподвижный 100 и регулируемый 200 блоки могут быть объектом многочисленных версий выполнения. Предпочтительно они содержит на одной стороне ответные поверхности 102, 202, образующие плоскость соединения 101, называемую также плоскостью потока, когда оба блока 100, 200 прилегают друг к другу. Вышеупомянутые стороны 102, 202 являются в основном плоскими, если не считать полостей, выполненных для получения пространства 110 прохождения потока. Эта плоскость соединения 101 содержит направление потока L материала в фильере, параллельное плоскости фиг. 1, а также поперечное направление, перпендикулярное к плоскости фигуры.

Концевые поверхности двух блоков 100 и 200 обращены к устройству ламинирования, находящемуся на выходе фильеры, и обозначены 104, 204. Для упрощения чертежа вышеупомянутое устройство ламинирования на фигурах не показано. Как правило, оно состоит из пары ламинирующих валков, которые сходятся на уровне образующей, находящейся в плоскости соединения 101. Валки расположены соответственно один напротив поверхности 104 блока 100 и другой напротив поверхности 204 блока 200. Эти поверхности 104 и 204, которые расположены в общем поперечном направлении относительно плоскости соединения 101, предпочтительно являются вогнутыми и в основном имеют геометрическую форму цилиндра вращения и соответствуют огибающей ламинирующих валков, находящихся на выходе, чтобы устье 112 могло находиться как можно ближе к зоне схождения валков, что будет пояснено ниже.

Предпочтительно неподвижный и регулируемый блоки 100, 200 фильеры выполнены из металла. Неподвижный блок 100 содержит массивный корпус, выполненный в виде единой детали, поэтому является жестким и не деформируется во время использования.

Регулируемый блок 200 тоже содержит корпус 210, но на своем конце, который должен находиться вблизи устья 112, он имеет деформирующийся участок 22, образующий кромку, проходящую по всему поперечном размеру фильеры (ортогональному к плоскости фиг. 1 и 2) наружу в направлении потока (называемом также продольным направлением L).

Предпочтительно толщина 11 кромки 220, рассматриваемая в направлении V (соответствующем в данном случае вертикальному направлению), перпендикулярном к плоскости потока, является по меньшей мере по существу постоянной между ее основанием 221, соединенным с корпусом 210, и ее свободным концом 222. Как правило, эта толщина 11 составляет несколько миллиметров, в частности, от 2 до 5 мм и, в частности, равна 4 мм. Ее длина 12 в направлении потока L по меньшей мере в 2,5 раза превышает ее толщину и предпочтительно составляет от 20 до 30 мм. Учитывая эти размеры, кромка 220 может деформироваться, изгибаясь в указанном направлении V.

Предпочтительно кромку 220 получают путем выполнения выемки 226 в корпусе 210 между кромкой 220 и остальной частью корпуса, в частности, в поверхности 205 корпуса 210, которая должна находиться как можно ближе к ламинирующим валкам.

Согласно варианту выполнения, показанному на фиг. 1 и 2, выемка 226 выполнена в виде паза в форме двугранного угла, который имеет на уровне его дна значение а порядка 45° и устье которого выходит на поверхность 205.

В частности, как показано на фиг.1 и 2, предпочтительно геометрическую форму выемки 226 предусматривают таким образом, чтобы кромка 220 имела по существу постоянную толщину на основной части своей длины между дном выемки 226 и выходным устьем фильеры, но при этом она имеет выступающую нервюру 223, образующую утолщение на уровне ее свободного конца 222, смежного с выходом фильеры. Для этого предпочтительно сторона 227 выемки 226, которая ограничивает кромку 220, предпочтительно имеет уклон 228 вблизи ее свободного конца, образуя выемку 226 со сходящимися краями.

Это утолщение 223 служит для удержания средств 300 создания нагрузки, которые будут описаны ниже.

Согласно предпочтительному варианту выполнения, показанному на прилагаемых фиг. 1 и 2, средства 300 создания нагрузки содержат в комбинации по меньшей мере одну нажимную деталь 310, рычаг 350 и средства 380 привода и регулирования рычага 350, в дальнейшем тексте заявки называемые как регулировочным средством, так и приводным средством.

Таким образом, регулируемый блок 200 содержит по меньшей мере одну нажимную деталь 310, выполненную с возможностью создания нагрузки на кромку 220. В частности, регулируемый блок 200 предпочтительно содержит множество нажимных деталей 310. Они расположены напротив поверхности 205 корпуса в основном в почти вертикальном направлении V для создания усилия воздействия на деформирующийся участок 220 в этом направлении.

В частности, каждая нажимная деталь 310 следует вогнутому контуру поверхности 205 корпуса 210 блока 200 на его конце, на котором находится устье 112. По этой причине концевая поверхность 204 регулируемого блока, ограниченная средствами создания нагрузки и, в частности, нажимными деталями 310 в описанном варианте выполнения, имеет такой же вогнутый профиль, что и поверхность 205. Нажимные детали 310 из металла имеют постоянную и небольшую толщину, например, от 2 до 5 мм и, как правило, порядка 4 мм, поэтому их габаритный размер является минимальным. Таким образом, при одном и том же габаритном размере корпус 210 фильеры может быть очень массивным и, следовательно, хорошо сопротивляться деформации при нажатии. Длина 13 каждой нажимной детали 310 в общем направлении V превышает в 10 раз, предпочтительно превышает в 15 раз ее толщину.

Как показано на фиг. 3, предпочтительно предусмотрено множество нажимных деталей 310, расположенных рядом друг с другом по всему поперечному размеру поверхности 205 корпуса 210 блока 200 вблизи устья 112.

Размер нажимных деталей, называемый шириной, меньше 50 мм в поперечном направлении фильеры и предпочтительно превышает 20 мм.

Предпочтительно эти детали 310 выполнены, каждая, таким образом, чтобы иметь ширину в этом поперечном направлении около 20-30 мм.

Действительно, не следует значительно уменьшать поперечный размер нажимных деталей 310, так как деформирующийся участок выполнен в виде единой детали и, следовательно, действие каждой нажимной детали 310 на деформирующийся участок 220 скажется на части, на которую она опирается, а также на части деформирующейся кромки 220, находящиеся вблизи этой части. Вследствие этого регулировка не обязательно будет более точной, если бесконечно увеличивать количество нажимных деталей 310.

Авторы изобретения определили, что эта ширина представляет собой компромисс между возможностью локальной регулировки положения деформирующегося участка 220 и стоимостью фильеры, при этом увеличение числа нажимных деталей 310 не позволяет улучшить регулировку, учитывая, что деформирующийся участок 220 выполнен в виде единой детали и что, следовательно, его локальная деформация может сказаться на деформации соседних участков.

С каждой деталью 310 связана промежуточная деталь, называемая также рычагом 350. Каждый рычаг 350 установлен на регулируемом блоке 200 и опирается на конец нажимной детали 310, удаленный от устья 112. Рычаги тоже расположены рядом друг с другом по всему поперечному размеру регулируемого блока 200.

Таким образом, нажимные детали 310 расположены между деформирующейся кромкой 220 и рычагами 350. Каждая нажимная деталь 310 опирается первым концом 312 на кромку 220 и входит в контакт своим противоположным концом 314 с одним из рычагов 350.

Каждый рычаг 350 образует L-образную деталь с двумя плечами 360, 370.

Более короткое плечо 360 содержит конец 364, опирающийся на верхний конец 314 соответствующей нажимной детали 310, чтобы толкать эту деталь 310 вниз таким образом, чтобы она влияла на положение регулируемого участка 220.

В частности, торцы двух концов 312 и 314 каждой нажимной детали 310 выполнены в основном закругленными и выпуклыми. Утолщение 223, предусмотренное на свободном конце деформирующейся кромки 220, предпочтительно имеет на своей стороне, обращенной внутрь выемки 226, полость или вогнутую канавку 229, в которую заходит смежный конец 312 каждой нажимной детали 310, чтобы удерживать ее во взаимодействии с кромкой 220 и избегать отхода нажимной(ых) детали(ей) от кромки под действием нагрузки со стороны средств 350. Точно так же, конец 364 рычага 350 имеет на своей стороне, смежной с соответствующей деталью 310, полость или вогнутую канавку 365, в которую заходит смежный конец 314 нажимной детали 310, чтобы удерживать ее во взаимодействии с рычагом и избегать отхода нажимной детали от рычага 350.

Более короткое плечо 350, установленное на поверхности 205 корпуса блока 200, заходит своим свободным концом 364, служащим опорой для детали 310, в ответную форму 230 корпуса 210 регулируемого блока 200.

Более длинное плечо 370 установлено на верхней поверхности 206 блока 200, в основном параллельной плоскости соединения 101.

На конце более длинного плеча 370 рычага 350 L-образной формы установлен по меньшей мере один винт 380, образующий приводное средство воздействия на положение рычага 350 и, следовательно положения соответствующей нажимной детали 310 и деформирующейся кромки 220.

Для этого предпочтительно винт 380 взаимодействует с соответствующей внутренней резьбой, выполненной в рычаге 350 вблизи конца его более длинного плеча 370, и опирается своим свободным концом на верхнюю поверхность 206 корпуса 210.

Рычаг 350 тоже опирается на корпус 210 блока 200 в месте 232, находящемся также вблизи конца более короткого плеча 360 L-образного рычага, на уровне выполненного на этом конце выступа 362 внутрь вогнутости L, который заходит также в соответствующую выемку 230 корпуса 210.

Таким образом, рычаг 350 может поворачиваться вокруг соответствующей оси в основном в вышеупомянутой зоне 232, через которую рычаг 350 опирается на блок 210. Эту точку контакта можно заменить шарниром вокруг оси.

В частности, согласно варианту выполнения, представленному на фиг. 1 и 2, выступ 362 имеет в основном прямоугольное поперечное сечение, и выемка 230 тоже имеет в основном прямоугольное поперечное сечение, ответное к сечению выступа 362. Под «ответным» следует понимать, что поперечное сечение выемки 230 в основном подобно сечению выступа 362, но имеет слегка больший размер для обеспечения определенного поворотного смещения выступа 362 в выемке 230. В частности, ось поворота рычага 362 относительно блока 200 под действием приводных средств 380 образована верхним углом выемки 230 на уровне зоны 232, как это видно из изображения на фиг. 1 и 2.

Следует отметить, что в соответствии с изображением на фиг. 1 и 2 расстояние D1 между осью 232 и местом 365 опоры рычага 350 на нажимную деталь 310 намного меньше, в частности, примерно в 5 раз меньше расстояния D2 между осью 232 и местом опоры приводного винта 380 на корпус 210. В целом, согласно изобретению, передаточное отношение рычага промежуточной детали 350, то есть отношение D2/D1, больше 2 и предпочтительно составляет от 4 до 6. Если габаритный размер позволяет, это отношение может превышать 10.

Блок 200 имеет также выемку 240, соответствующую выступу 367, выполненному на промежуточной детали или рычаге 350, чтобы удерживать этот рычаг 350 и соответствующую нажимную деталь в положении на блоке 200. Для этого корпус 210 деформирующегося блока 200 содержит паз 240, в который должны заходить выступы 367 каждого из рычагов 350 вблизи их точки контакта с соответствующей нажимной деталью 310. Паз 240 открывается на сторону блока 210, противоположную поверхности соединения 101. Это взаимодействие формы позволяет избегать падения рычага 350 и, возможно, нажимной детали 310 в ламинатор, находящийся на выходе фильеры, в случае ослабления винта 380, образующего приводное средство.

В варианте для этого канавка 230, выполненная на корпусе 210, может иметь слегка сходящиеся края, тогда как взаимодополняющий(ие) выступ(ы), выполненный(ые) на рычаге 350, имеет(ют) форму, которая слегка расширяется в направлении его свободного конца. Каждый выступ 362 заходит в канавку 230, перемещаясь скольжением в поперечном направлении, но не может выйти из нее путем простого относительного поступательного перемещения перпендикулярно к наружной поверхности корпуса 210 и обеспечивает, таким образом, надежное удержание рычага 350 на корпусе 210. Каждая нажимная деталь 310 взаимодействует с одной стороны с утолщением 223 кромки 220 и с другой стороны с соответствующей формой 365 рычага 350 и надежно удерживается на блоке 210.

Каждая промежуточная деталь или рычаг 350 позволяет изменять положение соответствующей нажимной детали 310 и, следовательно, положение части или зоны деформирующейся кромки 220 за счет затягивания или ослабления винта 380. Действительно, перемещение винтов 380, конец которых является неподвижным относительно корпуса, позволяет поворачивать рычаг 350 вокруг оси 232 и, следовательно, перемещать конец 364 рычага относительно корпуса 210. Рычаг действует на нажимные детали 310, приближая или удаляя их относительно плоскости соединения 101. Таким образом, его наличие обеспечивает большую гибкость в регулировке положения нажимной детали 310.

Предпочтительно каждая нажимная деталь 310 опирается на отдельную промежуточную деталь 350 своим концом 314, противоположным первому концу 312, действующему на деформирующуюся кромку 220. Иначе говоря, предпочтительно число рычагов 350 идентично числу нажимных деталей 310, при этом каждый из рычагов 350 действует на соответствующую нажимную деталь 310, и каждый рычаг 350 связан с соответствующим регулировочным винтом 380.

Благодаря системе рычагов 350, можно очень точно регулировать положение каждой нажимной детали 310, воздействуя на деформирующийся участок 220 при помощи приводных средств 380, так как отношение между расстоянием перемещения приводного средства 380 и расстоянием перемещения каждой нажимной детали 310 примерно равно 5. Это позволяет прикладывать меньшее усилие для регулировки приводного средства 380, чем усилие, действующее на каждую нажимную деталь 310 и, следовательно, на деформирующийся участок 220.

Следует также отметить, что на своем конце, где находится устье 112, фильера имеет особую форму, образованную вышеупомянутыми поверхностями 104 и 204. Действительно, каждый блок 100, 200 имеет на этом уровне вогнутую наружную поверхность и, в частности, имеет профиль, отвечающий участку цилиндра и соответствующий ламинирующим валкам, которые должны находиться на выходе. Поверхность 104 ограничена корпусом неподвижного блока 100, тогда как поверхность 204 ограничена нажимными деталями 310, которые опираются на поверхность 205 корпуса регулируемого блока 200, следуя его контуру. В частности, блоки 100, 200 в основном являются симметричными относительно плоскости 101 потока, поэтому устье 112 выступает относительно остальной части фильеры. Таким образом, профиль фильеры можно сравнить с выпуклым V, устье 112 которого образует заостренный конец. Учитывая эту симметрию, поверхность 205 корпуса регулируемого блока расположена с отступом относительно поверхности 104 корпуса неподвижного блока.

Таким образом, в частности, благодаря особой вогнутой и цилиндрической форме, выбранной для блоков 100 и 200, выход фильеры может быть расположен максимально близко к зоне схождения ламинирующих валков, которые позволяют ламинировать пленку и уменьшать ее толщину на выходе фильеры. Это позволяет стабилизировать пленку между этапами экструзии и ламинирования, а также ограничить явление усадки и, следовательно, повысить качество готовой пленки.

Такая конфигурация стала возможной, благодаря изобретению, поскольку средства 380 регулирования удалены от устья 112 фильеры и нажимные детали 310 имеют простую форму, причем эти нажимные детали могут быть выполнены из пластин, прилегающих к наружной поверхности 205 корпуса блока 200.

Нажимные детали 310, которые находятся на конце фильеры и следуют контуру концевой поверхности 205 корпуса 210 фильеры, имеют поэтому вогнутую форму, соответствующую участкам цилиндра, как было указано выше. Их опора на корпус 210 блока 200 на большей части их длины позволяет избегать коробления нажимных деталей.

Следует отметить, что заявленная фильера может включать в себя различные версии по отношению к описанным выше вариантам выполнения, например:

- каждый корпус блока 100, 200 может быть выполнен в виде единой детали или в виде нескольких деталей, при этом первая деталь содержит, например, матрицу 110, а вторая деталь образует деформирующуюся кромку 220,

- оба блока 100, 200 могут содержать деформирующиеся участки 220 и нажимные детали 310,

- нажимные детали 310 могут быть расположены только на участке поперечного размера фильеры, в частности, в ее центральной части, чтобы противостоять явлению прогиба в центральной части фильеры,

- нажимные детали 310 могут быть также не обязательно расположены строго рядом друг с другом, то есть строго смежно,

- регулируемый блок 200 может содержать несколько расположенных в виде каскада рычагов между нажимными деталями 310 и приводными средствами 380, что позволяет понизить передаточное отношение между перемещением приводных средств 380 и перемещением каждой нажимной детали 310,

- приводное средство 380 может содержать деталь теплового расширения и средство нагрева, расположенное вблизи указанной детали для контролируемого изменения ее размеров в зависимости от температуры,

- профиль фильеры вблизи устья может быть плоским или выпуклым,

- отношения расстояния D1/D2 не ограничены описанными выше значениями,

- формы рычага 350, каждой нажимной детали 310 или деформирующегося участка 220 не ограничены описанными выше формами.

Предпочтительно деформирующийся участок или деформирующаяся кромка 220 является моноблочной по всему поперечному размеру фильеры, чтобы избегать утечек материала на уровне устья.

На фиг. 1 R1 обозначает радиус вогнутой и цилиндрической поверхности 104 блока 100, R2 обозначает радиус вогнутой и цилиндрической поверхности 205 блока 200, и R3 обозначает радиус вогнутой и цилиндрической наружной поверхности 204 нажимных деталей 310. Предпочтительно радиусы R1 и R3 являются по существу идентичными и соответствуют радиусу находящихся на выходе ламинирующих валков. Радиус R2 превышает радиус R3 на значение толщины нажимных деталей 310. Кроме того, необходимо отметить, что наружная поверхность 361 более короткого плеча 360 рычага 350 предпочтительно непрерывно продолжает вогнутость наружной поверхности нажимных деталей 310, чтобы не мешать смежному расположению выходных ламинирующих валков.

1. Фильера для изготовления пленки посредством экструзии, содержащая два блока (100, 200), образующих между собой канал (110) для потока, при этом по меньшей мере один (200) из блоков содержит:

корпус (210), имеющий участок (220), выполненный с возможностью упругой деформации и расположенный вблизи выходного устья (112) канала, и

регулируемые средства (300) создания нагрузки на указанный деформирующийся участок (220) корпуса (210) для деформации деформирующегося участка (220) с целью выборочного изменения расстояния между ним и другим блоком (100) фильеры,

при этом средства (300) создания нагрузки содержат:

по меньшей мере одну нажимную деталь (310), установленную с возможностью опоры на деформирующийся участок (220) и расположенную в общем направлении (V), перпендикулярном к плоскости (101) потока на выходе фильеры, причем каждая нажимная деталь (310) содержит первый конец (312), опирающийся на деформирующийся участок (220), и

регулировочные средства (350, 380), выполненные с возможностью перемещения относительно корпуса (210) и воздействия на второй конец (314) каждой нажимной детали (310), противоположный первому концу (312) и удаленный от выхода фильеры, с целью изменения положения указанной детали,

отличающаяся тем, что средства создания наг