Способ получения однокомпонентной чисто силикатной краски из серпентинита, способ получения серпентинитового спёка и способ получения однокомпонентной чисто силикатной краски из серпентинитового спёка

Иллюстрации

Показать всеИзобретения относятся к производству материалов, используемых при получении покрытий для защитной и декоративной отделки внутренних и наружных поверхностей. Способ получения силикатной краски включает помол продукта, содержащего твердое растворимое стекло, и совмещение результата помола с жидкой фазой в виде воды. В качестве продукта, содержащего твердое растворимое стекло, используют серпентинитовый спек. Последний получают сплавлением измельченного серпентинита со щелочью. Перед осуществлением указанного сплавления приготавливают серпентинитщелочной замес, содержащий серпентинит и щелочь, с добавлением воды до получения однородной пастообразной консистенции замеса. Замес дозируют на рабочие дозы в виде комков или заготовок гранул и осуществляют сплавление при спекании рабочих доз в печи до достижения их отверждения с получением в результате серпентинитового спека в виде твердых комков или гранул. Совмещение результата помола с жидкой фазой производят в процессе помола, осуществляемого в шаровой мельнице с водой, добавляемой до достижения получаемым продуктом консистенции краски. Получаемая краска является однокомпонентной, чисто силикатной, обладает тиксотропностью и высокой жизнестойкостью. 3 н. и 4 з.п. ф-лы, 4 табл.

Реферат

Изобретения относятся к производству материалов, используемых при получении покрытий для защитной и декоративной отделки внутренних и наружных поверхностей зданий и сооружений, а также изделий разнообразного назначения, более конкретно к технологии изготовления силикатных красок, а именно к способам получения однокомпонентной чисто силикатной краски и способу получения используемого при этом промежуточного продукта - серпентинитового спека.

Изобретения одновременно относятся к технологии переработки природного минерального сырья, а именно серпентинита, являющегося распространенным природным минералом, богатые месторождения которого имеются в Российской Федерации и других странах: США, Китае, Индии, Великобритании, Германии, Канаде, в связи с чем его использование представляется перспективным направлением расширения сырьевой базы лакокрасочной промышленности и других отраслей.

Второй и третий из способов, указанных выше в названии, предназначены для использования в первом и соотносятся с ним как часть и целое.

Основным документом, регламентирующим отечественное производство силикатных красок - традиционных двухупаковочных силикатных красок - продолжает оставаться ГОСТ 18958-73 "Краски силикатные" [1]. В то же время вопросам совершенствования технологии производства силикатных красок, улучшению различных их свойств посвящалось и посвящается достаточно большое количество патентных документов.

Причина, побуждающая выполнять новые исследования в данной области, как правило, одна. Она известна и является общей для всей лакокрасочной промышленности. Это необходимость использования местного сырья и необходимость доходной утилизации отходов местного промышленного производства (см. авторские свидетельства СССР и патенты РФ №№: 767154, опубл. 30.09.1980 [2]; 823402, опубл. 23.04.1981 [3]); 1502589, опубл. 23.08.1989 [4]; 1728270, опубл. 23.04.1992 [5]; 1756325, опубл. 23.08.1992 [6]; 1825806, опубл. 07.07.1993 [7]; 1828867, опубл. 23.07.1993 [8]; 2007430, опубл. 15.02.1994 [9]; 2041900, опубл. 20.08.1995[10]; 2160753, опубл. 20.12.2000 [11]; 2272820, опубл. 27.03.2006 [12]; 2294946, опубл. 10.03.2007[13]; 2294947, опубл. 10.03.2007 [14]).

При этом разработчикам удается получить силикатные краски с улучшенными свойствами по различным параметрам: адгезия и физико-химические свойства покрытия [2, 3, 5-8]; атмосферостойкость, водостойкость и морозостойкость (авторские свидетельства СССР №617421, опубл. 17.07.1978 [15], №717110, опубл. 25.02.1980 [16], [2, 4, 7]); ускорение силикатизации [16]; укрывистость [3, 4, 8, 10, 13, 14]; экономия пигментов [5]; огнестойкость (авторское свидетельство СССР №337528, опубл. 05.05.1972 [17]); герметичность красочного слоя [15]. Авторы изобретений уделяют также внимание модифицированию используемого в производстве силикатных красок жидкого стекла с целью повышения жизнестойкости - стабильности его параметров во времени [3, 7]. Наконец, предлагается способ придания силикатной краске важного и в красках нижней ценовой категории, к которой традиционно относили силикатные краски, практически не встречающегося свойства - тиксотропности [12].

При этом в большинстве вышеперечисленных охранных документов предлагается улучшение технологии производства и свойств стандартной ("прописанной" в ГОСТ 18958-73 [1]), а именно двухупаковочной или двухкомпонентой силикатной краски, состоящей из жидкого стекла и сухой пигментной части. После смешения этих двух компонентов краска сразу должна быть использована, так как ее жизнестойкость, как правило, не превышает 8 часов [1]. Это означает, что итоговую, завершающую операцию процесса производства краски, а вместе с тем и ответственность за качество получаемого продукта производитель двухкомпонентной краски фактически перекладывает на потребителя. И это при том, что в технологиях, предлагаемых в охранных документах для смешения, используются специальные промышленные смесители [3, 4, 7, 15], шаровые мельницы [6, 16], и даже автоклавы [5]. И это обстоятельство сдерживает потребление замечательных по многим показателям и безусловно экологичных чисто силикатных красок.

Вместе с тем, авторитетные международные промышленные группы: германские Henkel KGaA и Deutsche Amphibolin Werke (DAW), французская Saint-Gobain, финская Tikkurila и другие стабильно поставляют на мировой рынок разработанные уже более 30 лет назад однокомпонентные дисперсионно-силикатные краски, основными преимуществами которых по сравнению с чисто силикатными красками являются простота их использования и продолжительный срок хранения - жизнестойкость (европейский патент №0041212, опубл. 25.05.1981 [18]; патент США №4361659, опубл. 30.11.1982 [19]; германская патентная заявка №3314475, опубл. 25.10.1984 [20]; патенты США №4512808, опубл. 23.04.1985 [21]; №4347285, опубл 31.08.1982 [22]; №4539351, опубл. 03.09.1985 [23]; №4677160, опубл. 30.06.1987 [24]; №4535109, опубл. 13.08.1985 [25]; патент Японии №0639568, опубл. 25.05.1994 [26]). Известны и российские патенты, в которых предметом изобретения являются однокомпонентные дисперсионно-силикатные краски [9-14].

Однако при всех достоинствах дисперсионно-силикатных красок: их физико-строительных свойствах, хорошей стойкости, основывающейся на двойном окремнении или двойной адгезии (когда жидкое стекло химически связывается как со специальными наполнителями внутри краски, так и с окрашиваемой поверхностью), водоотталкивающих свойствах, - такая модифицированная краска лишается главного, изначального достоинства силикатной краски - способности "дышать". Присутствие в ее составе органических полимеров: бутадиенстирольного латекса [7, 11-14, 18, 19], сополимеров этилена или метилвинилового эфира [20, 21], полиорганосилоксана [12, 13], резинового латекса [22] и других [23, 24] - в десятки раз [15] снижает воздухопроницаемость красочного покрытия. И только традиционная, двухкомпонентная, чисто силикатная краска образует защитные покрытия с открытыми порами, обладающие высокой проницаемостью для воздуха: кислорода, углекислого газа и водяного пара. Именно традиционная краска обладает известными пылегрязеотталкивающими свойствами, вследствие чего она имеет неоспоримое преимущество для использования при окраске фасадов зданий в районах промышленных загрязнений, отличается долговечностью службы покрытий (фасады, покрашенные четверть века назад, и сегодня прекрасно выглядят) и экологичностью, сравнимой, пожалуй, только с экологичностью "старых" масляных красок на натуральной олифе.

Поэтому мировые производители (Kreidezeit Naturfarben, Германия и др.) в 90-е годы возобновили выпуск "Reine Silikat-farben" - традиционных, чисто минеральных, не содержащих органических полимеров двухкомпонентных силикатных красок или, как их сегодня называют, экокрасок. При этом, как указывалось выше, главным фактором, сдерживающим рост производства и потребления этих традиционных красок, является их неполная готовность для использования, их полуфабрикативность, двухкомпонентность, а также короткая, 8-часовая жизнестойкость, т.е. обязательность их использования сразу после приготовления.

Задачей предлагаемых изобретений является создание технологии получения экологичной, без органических добавок однокомпонентной чисто силикатной краски с высокой жизнестойкостью.

Большинство упомянутых выше патентов, описывающих способы получения силикатных красок, имеют одну общую особенность: для приготовления краски в них используется растворимое стекло в жидком виде.

Исключением является способ, описанный в авторском свидетельстве [5], где исходным компонентом для приготовления чисто силикатной краски служит силикат-глыба, содержащая твердое растворимое стекло. Сама силикат-глыба может быть получена, например, по способу описанному в авторском свидетельстве СССР №1680625, опубл. 30.09.1991 [27].

Способ [5] наиболее близок к изобретению по первому способу предлагаемой группы.

Согласно способу [5] сначала в шаровой мельнице производят совместный помол твердых составляющих краски - измельченной силикат-глыбы с наполнителем и пигментом, обеспечивающий активацию поверхностей частиц компонентов. Затем результат помола совмещают с жидкой фазой в виде воды, добавляя последнюю в приготовленную сухую смесь в соотношении 1: (2,5-3), загружают в автоклав и обрабатывают при 95-100°С в течение 1-1,5 часов.

Приготовленная по этому способу краска должна быть сразу нанесена на окрашиваемую поверхность. Покрытие нуждается в подсушивании в течение 10-15 минут при 70-90°С, а затем в отверждении в сушилке в течение 0,5-1 часа при температуре 150-180°С.

Очевидными недостатками данного способа являются:

- необходимость автоклавирования, которое - если учесть, что краску нужно использовать сразу после приготовления - фактически должно производиться на строительной площадке, что, конечно, трудноосуществимо;

- необходимость высокотемпературной сушки покрытия, что, очевидно, делает невозможным использование такой краски для окраски фасадов или внутренних стен - т.е. того, для чего силикатные краски в основном и используются;

- заключительная технологическая операция - собственно само приготовление краски - совмещение твердых компонентов с водой выполняется без механоактивации, что делает краску, получаемую по способу [5], в меньшей степени химическим соединением и в большей степени простой смесью твердых и жидких компонентов с низкой жизнестойкостью.

Предлагаемый способ получения силикатной краски направлен на достижение технического результата, заключающегося в решении названной выше задачи, а именно в получении однокомпонентной чисто силикатной краски с высокой жизнестойкостью. Одновременно решается задача достижения указанных результатов с применением недорогого и широко распространенного серпентинитного сырья. Это сырье используется на начальном этапе предлагаемого способа для получения серпентинитового спека, являющегося в данном способе промежуточным продуктом, содержащим твердое растворимое стекло, которое также используется в виде силикат-глыбы в способе [5], наиболее близком к предлагаемому.

Ниже, при раскрытии сущности предлагаемого способа и описании примеров его осуществления будут названы и другие виды достигаемого технического результата.

Предлагаемый способ получения силикатной краски, как и указанный наиболее близкий к нему известный способ, включает помол продукта, содержащего твердое растворимое стекло, и совмещение результата помола этого продукта с жидкой фазой в виде воды.

Для достижения названного выше технического результата в предлагаемом способе, в отличие от наиболее близкого к нему известного, в качестве продукта, содержащего твердое растворимое стекло, используют серпентинитовый спек, который получают сплавлением измельченного исходного серпентинитного сырья с химическим реагентом. В качестве последнего используют щелочь. При этом перед осуществлением указанного сплавления приготавливают серпентинитщелочной замес, содержащий щелочь и серпентинит при соотношении масса щелочи/масса серпентинита от Мщ/200 до 3Мщ/200, где Мщ - молярная масса щелочи [г/моль], с добавлением воды до получения однородной пастообразной консистенции замеса. Приготовленный серпентинитщелочной замес дозируют на рабочие дозы в виде комков или заготовок гранул и осуществляют указанное сплавление при спекании полученных рабочих доз в печи до достижения их отверждения с получением в результате серпентинитового спека в виде твердых комков или гранул. Упомянутому помолу подвергают указанные твердые комки после их предварительного раздробления или гранулы. При этом совмещение результата помола раздробленных комков или гранул с жидкой фазой в виде воды производят непосредственно в процессе помола, осуществляя его в шаровой мельнице с водой. Воду добавляют до приобретения получаемым в процессе помола продуктом консистенции краски.

Как можно видеть из изложенного, в предлагаемом способе отсутствует процесс автоклавирования, и заключительная операция приготовления краски - соединение твердых компонентов и воды идет при комнатной температуре и нормальном давлении. Сушка окрашенных поверхностей при использовании краски, полученной по предлагаемому способу, также происходит при нормальных условиях.

Меньшая, чем находящаяся в указанном интервале, масса щелочи не даст нужного количества растворимого стекла в спеке, а большая - удорожит спек и может остаться непрореагировавшей.

При описанном приготовлении краски возможен весьма широкий диапазон массовых пропорций серпентинитового спека и воды, что обусловлено их совместным помолом в шаровой мельнице. В терминах механохимии совместный помол представляет собой совместную механоактивацию компонентов, в данном случае - спека и воды, что приводит к образованию новой устойчивой гомогенной системы - однокомпонентной силикатной краски с первичными химическими связями между твердыми и жидкими частицами. Опыт применения получаемой краски показал, что эти первичные химические связи, образовавшиеся в результате механохимических реакций, устойчиво существуют в покое и разрываются при механическом воздействии на краску как при ее перемешивании, так и при нанесении на окрашиваемую поверхность, т.е. при воздействии на краску силой мешалки, силой кисти, малярного валика или силой давления сопла краскопульта. Но как только воздействие внешней силы прекращается - разорванные связи сразу же восстанавливаются и краска опять превращается в устойчивое желе. Иными словами, краска, получаемая по предлагаемому способу, обладает свойством тиксотропности. Эта краска лежит горкой на кисти, не стекая, и не дает потеков на окрашиваемой поверхности.

Фактическое массовое соотношение спека и воды при помоле в шаровой мельнице выбирают в зависимости от того, какая требуется укрывистость краски. Так, если предполагается выполнять технически сложную окраску фасадов зданий за 1 раз, соотношение спека и воды лучше взять 3:4, при окраске внутренних стен помещений за 2 раза это соотношение может быть 1:2.

Полученная по предлагаемому способу краска не содержит синтетических полимеров и является чисто силикатной. Она также является однокомпонентной, не осаждается и остается гомогенной при длительном хранении.

Учитывая, что в традиционных чисто силикатных красках используют два сорта жидкого растворимого стекла - на натриевой и на калийной основе, в качестве щелочи при приготовлении серпентинитщелочного замеса на стадии получения серпентинитового спека целесообразно использовать гидроксид натрия или гидроксид калия.

Получаемая краска имеет приятный серебристо-серый цвет, что объясняется, в частности, присутствием в составе серпентинита железа. Для осветления краски исходный измельченный серпентинитный материал может быть подвергнут магнитной сепарации - обезжелезиванию.

Для пигментации получаемой краски можно использовать любые щелочестойкие пигменты.

Процесс получения серпентинитового спека составляет часть полного технологического процесса предлагаемого способа производства однокомпонентной чисто-силикатной краски из серпентинита. Эта часть полного процесса может осуществляться и в виде самостоятельного производства. Процесс самостоятельного производства серпентинитового спека является предметом второго изобретения предлагаемой группы.

Продукт процесса сплавления измельченного серпентинита совместно с химическими реагентами - серпентинитовый спек предлагается разными авторами для использования в промышленном производстве как в качестве исходного сырья для последующей переработки (авторское свидетельство СССР №193465, опубл. 13.03.1967 [28]; патент РФ №2011638, опубл. 30.04.1994 [29]), так и в качестве конечного продукта (Козару Т.В. Форстеритовая керамика на основе природных кальций-магниевых силикатов. Автореферат диссертации на соискание ученой степени кандидата технических наук. Пермский государственный технический университет, 2007 [30]). Так, в [30] предложен способ, включающий предварительную прокалку серпентинитового порошка при 1173К; смешение прокаленного порошка серпентинита, массовой долей 84% с химическими реагентами: оксидом магния - 14% и боратом кальция - 2%; последующий помол смеси; синтез (предварительный обжиг) смеси при 1493К; помол предварительно обожженной смеси; перемешивание помолотой смеси с химическим соединением-связкой; пресс-формовка перемешанной со связкой смеси; спекание отформованной смеси при 1250-1270К. В результате последней операции, сопровождающейся фазовым переходом серпентинит - форстерит, получают изделие форстеритовой керамики.

Очевидным недостатком такого способа является его высокая энергозатратность, что, безусловно, повышает стоимость получаемого продукта. Вместе с тем, этот способ успешно решает задачу воспроизведения свойств и качества уже существующего продукта - керамики, производившейся ранее из другого сырья, ставшего со временем менее доступным.

В способах по авторским свидетельствам [28] и [29] для получения серпентинитового спека измельченный серпентинит сплавляют с сульфатом аммония. Спек измельчают и выщелачивают водой с последующей фракционной нейтрализацией и выделением из раствора гидроксидов металлов. В обоих способах имеет место выделение в процессе спекания свободного аммиака, образующего с кислородом воздуха ядовитые и взрывоопасные соединения. При этом в способе [29] аммиак улавливают и конденсируют для рециркулирования в процессе. Наличие таких операций существенно усложняет способ, но может быть оправдано с учетом того, что получаемый спек в данном способе не является целевым продуктом, а используется после измельчения и выщелачивания водой с последующей фракционной нейтрализацией для выделения из раствора гидроксида магния. Тем не менее, при всех технологических сложностях этого способа, получение серпентинитового спека в процессе его осуществления не сопровождается попаданием аммиака в окружающую среду.

Способ получения серпентинитового спека по авторскому свидетельству [29] наиболее близок к предлагаемому.

Предлагаемый способ направлен на получение технического результата, заключающегося в получении серпентинитового спека, пригодного для использования в производстве силикатной краски.

Ниже, при изложении сущности предлагаемого способа и частных случаев его осуществления будут названы и другие виды достигаемого технического результата.

Предлагаемый способ получения серпентинитового спека, как и указанный наиболее близкий к нему известный способ [29], включает сплавление измельченного серпентинитного исходного сырья с химическим реагентом.

Для достижения названного технического результата в предлагаемом способе, в отличие от наиболее близкого к нему известного, в качестве упомянутого химического реагента используют щелочь. Перед осуществлением указанного сплавления приготавливают серпентинит-щелочной замес, содержащий щелочь и серпентинит при соотношении: масса щелочи/масса серпентинита от Мщ/200 до 3Мщ/200, где Мщ - молярная масса щелочи [г/моль], с добавлением воды до получения однородной пастообразной консистенции замеса. Приготовленный серпентинит-щелочной замес дозируют на рабочие дозы в виде комков или заготовок гранул и осуществляют указанное сплавление при спекании полученных рабочих доз в печи до достижения их отверждения с получением в результате серпентинитового спека в виде твердых комков или гранул.

Меньшая, чем находящаяся в указанном интервале, масса щелочи не даст нужного количества растворимого стекла в спеке, а большая - удорожит спек и может остаться непрореагировавшей.

Получаемый по описанному выше способу спек, в отличие от спека, получаемого в наиболее близком известном способе [29], содержит твердое растворимое стекло (растворимые силикаты натрия, калия или др. - в зависимости от используемой щелочи). При этом определяющим требованием к обработке упомянутого серпентинит-щелочного замеса является обеспечение перевода его в твердую фазу посредством дегидратации и термического отверждения при спекании, независимо от конкретных условий протекания этого процесса.

С учетом того, что в традиционных чисто силикатных красках используют два сорта жидкого растворимого стекла - на натриевой и на калийной основе, в качестве щелочи при приготовлении серпентинитщелочного замеса на стадии получения серпентинитового спека целесообразно использовать гидроксид натрия или гидроксид калия.

Серпентинитовый спек, получаемый по описанному способу, наряду с предназначенностью для использования в описанном выше способе получения силикатной краски по первому изобретению предлагаемой группы, является, вместе с тем, продуктом, пригодным к непосредственному использованию.

Обладая огнеупорными свойствами, серпентинитовый спек, получаемый по описанному способу, в раздробленном виде может выступать в качестве набивной массы или заправочного металлургического порошка при изготовлении изделий для футеровки тепловых агрегатов в различных отраслях промышленности: металлургической, химической, промышленности строительных материалов. В раздробленном, молотом или гранулированном виде такой спек обладает также сорбирующими свойствами и может выступать в качестве сорбента для очистки масел от соединений железа, а также цветных и тяжелых металлов: цинка, меди, никеля свинца и кадмия. При дозировании серпентинитщелочного замеса путем раскладки порций в формы и последующем осуществлении спекания в формах получаемый спек представляет собой готовые к применению штучные огнеупорные изделия.

Серпентинитщелочной замес может быть использован в качестве материала для пломбирования выгораний и трещин, появляющихся в результате разрушения футеровки доменных и других печей. Серпентинитовый спек, образующийся затем в процессе нагревания печи, восстанавливает разрушенную огнеупорную футеровку.

В одном из частных случаев осуществления данного способа дозирование серпентинитщелочного замеса может быть осуществлено путем экструдирования и нарезания с получением порций замеса в виде цилиндрических гранул. В результате такого процесса получают спек в форме, пригодной для использования в качестве мелкогранулированного сорбционного материала. Серпентинитовый спек, полученный по рассматриваемому способу, хорошо хранится, перегружается и транспортируется подобно, например, железорудному металлургическому спеку.

В случае, когда существует самостоятельное производство серпентинитового спека по описанному выше второму изобретению предлагаемой группы, способ получения силикатной краски может быть осуществлен как третье изобретение предлагаемой группы, представляя собой часть способа по первому изобретению, содержащую только операции с участием в качестве исходного материала готового, отдельно произведенного продукта в виде серпентинитового спека.

К способу получения силикатной краски по третьему изобретению предлагаемой группы наиболее близок способ по авторскому свидетельству [5], в котором в качестве исходного материала используют силикат-глыбу, содержащую твердое растворимое стекло.

Данному предлагаемому способу присущи все виды технического результата, характерного для первого изобретения предлагаемой группы, обусловленные рассмотренными выше свойствами получаемой краски и особенностями осуществления его второго этапа, в частности возможностью проведения этого этапа при нормальных температуре и давлении. Наряду с этим возможность получения силикатной краски по третьему изобретению, т.е. с использованием готового серпентинитового спека, позволяет реализовать этот процесс независимо от получения самого спека как во времени, так и территориально, географически, создавая соответствующие технологические преимущества и позволяя устранить трудности, которые могут возникать при реализации "сквозного" процесса.

Способ получения силикатной краски по третьему предлагаемому изобретению, как и наиболее близкий к нему известный способ, включает помол продукта, содержащего твердое растворимое стекло, и совмещение результата помола этого продукта с жидкой фазой в виде воды.

Для достижения названного выше технического результата в предлагаемом способе по третьему изобретению, в отличие от наиболее близкого к нему известного, в качестве продукта, содержащего твердое растворимое стекло, используют полученный в соответствии со вторым изобретением предлагаемой группы серпентинитовый спек в виде твердых комков или гранул. Упомянутому помолу подвергают указанные твердые комки после их предварительного раздробления или гранулы. При этом совмещение результата помола раздробленных комков или гранул с жидкой фазой в виде воды производят непосредственно в процессе помола, осуществляя его в шаровой мельнице с водой. Воду добавляют до приобретения получаемым в процессе помола продуктом консистенции краски.

Изобретения предлагаемой группы иллюстрируются примерами.

При проведении экспериментального осуществления изобретений использовался серпентинитный материал, данные о химическом составе (мас. %) двух образцов которого без указания содержания воды приведены в таблице 1.

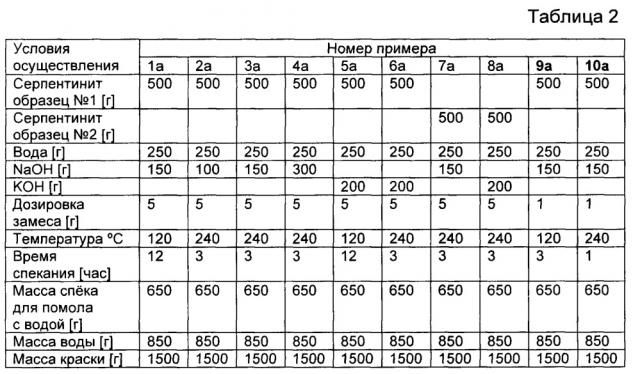

Примеры представлены в таблицах 2 и 3 данными об использованных веществах, параметрах технологических режимов, промежуточных и итоговых результатах экспериментального осуществления способа по первому изобретению предлагаемой группы, включающему, как описано выше, в качестве частей способ по второму изобретению и способ по третьему изобретению. Окончанию способа по второму изобретению и началу способа по третьему изобретению соответствуют строки "Масса спека для помола" таблицы 2 и таблицы 3.

В левом столбце каждой из таблиц 2 и 3 приведены названия веществ, режимных параметров и других количественных показателей, характеризующих условия осуществления способа, а в клетках под номером каждого из примеров - соответствующие количественные значения. Условия двух групп примеров (1а-10а, таблица 2 и 16-106, таблица 3) различаются количеством воды, использованной при помоле.

В лабораторных условиях для приготовления серпентинитщелочного замеса предварительно в термостойкой посуде готовили раствор щелочи при минимальном количестве воды, достаточном для растворения взятого количества щелочи, определяемом по таблицам растворимости. Этот раствор вливали в пластиковую емкость с серпентинитовым порошком и тщательно перемешивали, постепенно добавляя воду до достижения ее суммарного количества, указанного для каждого из примеров в таблицах 2 и 3. Во всех случаях была получена однородная пастообразная масса.

С помощью дозатора NORMIT D в исполнении для работы с агрессивной средой осуществляли дозирование этой массы. При этом параметры дозирования подбирали для получения порций в виде заготовок гранул массой 1 и 5 г (см. таблицы 2 и 3), имевших размеры 5-10 мм.

Сплавление (спекание) заготовок гранул производили в лабораторной печи ПЛ 20/12.5 при температуре 120 или 240°С (см. таблицы 2 и 3) до их отверждения.

После отверждения полученные гранулы спека в одинаковом для всех примеров количестве (650 г), не измельчая, засыпали в лабораторную шаровую мельницу объемом 3 л с добавлением воды в количестве 850 или 1350 г (см. таблицы 2 и 3). По окончании помола, продолжавшегося 5-6 часов, во всех случаях получали продукт в виде краски.

Каждый из полученных образцов краски хранили в закрытом пластиковом ведерке, периодически вскрывая его для изготовления выкрасов и контроля качества краски. По истечении двух лет хранения никакие изменения краски не были отмечены. Через три года хранения было замечено начало загустевания краски.

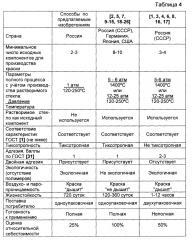

Сравнительные характеристики особенностей производства, свойств и себестоимости известных силикатных красок и краски, производимой по предлагаемым изобретениям, приведены в таблице 4.

Источники информации

1. ГОСТ 18958-73. Краски силикатные.

2. Авторское свидетельство СССР №767154, опубл. 30.09.1980.

3. Авторское свидетельство СССР №823402, опубл. 23.04.1981.

4. Авторское свидетельство СССР №1502589, опубл. 23.08.1989.

5. Авторское свидетельство СССР №1728270, опубл. 23.04.1992.

6. Авторское свидетельство СССР №1756325, опубл. 23.08.1992.

7. Авторское свидетельство СССР №1825806, опубл. 07.07.1993.

8. Авторское свидетельство СССР №1828867, опубл. 23.07.1993.

9. Патент РФ 2007430, опубл. 15.02.1994.

10. Патент РФ 2041900, опубл. 20.08.1995.

11. Патент РФ 2160753, опубл. 20.12.2000.

12. Патент РФ 2272820, опубл. 27.03.2006.

13. Патент РФ 2294946, опубл. 10.03.2007.

14. Патент РФ 2294947, опубл. 10.03.2007.

15. Авторское свидетельство СССР №617421, опубл. 17.07.1978.

16. Авторское свидетельство СССР №717110, опубл. 25.02.1980.

17. Авторское свидетельство СССР №337528, опубл. 05.05.1972.

18. Европейский патент №0041212, опубл. 25.05.1981.

19. Патент США 4361659, опубл. 30.11.1982.

20. Патентная заявка Германии №3314475, опубл. 25.10.1984.

21. Патент США №4512808, опубл. 23.04.1985.

22. Патент США №4347285, опубл. 31.08.1982.

23. Патент США №4539351, опубл. 03.09.1985.

24. Патент США №4677160, опубл. 30.06.1987.

25. Патент США №45335109, опубл. 13.08.1985.

26. Патент Японии №0639568, опубл. 25.05.1994.

27. Авторское свидетельство СССР №1680625, опубл. 30.09.1991.

28. Авторское свидетельство СССР №193465, опубл. 13.03.1967.

29. Патент РФ 2011638, опубл. 30.04.1994.

30. Козару Т.В. Форстеритовая керамика на основе природных кальциймагниевых силикатов. Автореферат диссертации на соискание ученой степени кандидата технических наук. Пермский государственный технический университет, 2007.

31. ГОСТ 15140-78. Материалы лакокрасочные. Методы определения адгезии.

1. Способ получения силикатной краски, включающий помол продукта, содержащего твердое растворимое стекло, и совмещение результата помола этого продукта с жидкой фазой в виде воды, отличающийся тем, что в качестве продукта, содержащего твердое растворимое стекло, используют серпентинитовый спек, при этом последний получают сплавлением измельченного серпентинитного исходного сырья с химическим реагентом, в качестве которого используют щелочь, перед осуществлением указанного сплавления приготавливают серпентинитщелочной замес, содержащий щелочь и серпентинит при соотношении масса щелочи/масса серпентинита от Мщ/200 до 3Мщ/200, где Мщ - молярная масса щелочи [г/моль], с добавлением воды до получения однородной пастообразной консистенции замеса, приготовленный серпентинит-щелочной замес дозируют на рабочие дозы в виде комков или заготовок гранул и осуществляют указанное сплавление при спекании полученных рабочих доз в печи до достижения их отверждения с получением в результате серпентинитового спека в виде твердых комков или гранул, а упомянутому помолу подвергают указанные твердые комки после их предварительного раздробления или гранулы, при этом совмещение результата помола раздробленных твердых комков или гранул с жидкой фазой в виде воды производят непосредственно в процессе помола, осуществляя его в шаровой мельнице с водой, которую добавляют до приобретения получаемым в процессе помола продуктом консистенции краски.

2. Способ по п. 1, отличающийся тем, что при приготовлении серпентинит-щелочного замеса в качестве щелочи используют гидроксид натрия или гидроксид калия.

3. Способ по п. 1 или 2, отличающийся тем, что перед приготовлением серпентинит-щелочного замеса осуществляют обезжелезивание используемого измельченного серпентинитного исходного сырья.

4. Способ получения серпентинитового спека, включающий сплавление измельченного серпентинитного исходного сырья с химическим реагентом, отличающийся тем, что в качестве указанного химического реагента используют щелочь, а перед осуществлением указанного сплавления приготавливают серпентинит-щелочной замес, содержащий щелочь и серпентинит при соотношении щелочь/серпентинит от Мщ/200 до 3Мщ/200, где Мщ - молярная масса щелочи [г/моль], с добавлением воды до получения однородной пастообразной консистенции замеса, приготовленный серпентинитщелочной замес дозируют на рабочие дозы в виде комков или заготовок гранул и осуществляют указанное сплавление при спекании полученных рабочих доз в печи до достижения их отверждения с получением в результате серпентинитового спека в виде твердых комков или гранул.

5. Способ по п. 4, отличающийся тем, что при приготовлении серпентинитщелочного замеса в качестве щелочи используют гидроксид натрия или гидроксид калия

6. Способ по п. 4 или. 5, отличающийся тем, что перед приготовлением серпентинитщелочного замеса осуществляют обезжелезивание используемого измельченного серпентинитного исходного сырья.

7. Способ получения силикатной краски, включающий помол продукта, содержащего твердое растворимое стекло, и совмещение результата помола этого продукта с жидкой фазой в виде воды, отличающийся тем, что в качестве продукта, содержащего твердое растворимое стекло, используют серпентинитовый спек в виде твердых комков или гранул, полученный в соответствии со способом по любому из пп. 4-6, и упомянутому помолу подвергают указанные твердые комки после их предварительного раздробления или гранулы, а совмещение результата помола раздробленных твердых комков или гранул с жидкой фазой в виде воды производят непосредственно в процессе помола, осуществляя его в шаровой мельнице с водой, добавляемой до приобретения получаемым в процессе помола продуктом консистенции краски.