Чувствительные к давлению адгезивы, содержащие расширяемый графит

Иллюстрации

Показать всеИзобретение относится к области строительных материалов, в частности кровельных мембран. Строительный материал содержит: слой подложки; слой чувствительного к давлению адгезива; и слой или концентрированную плоскую область расширяемого графита, который(ая) находится в контакте со слоем чувствительного к давлению адгезива. Изобретение обеспечивает повышение пожаробезопасности и огнестойкости строительных материалов. 3 н. и 11 з.п. ф-лы, 4 ил.

Реферат

Настоящая заявка испрашивает приоритет по предварительной заявке США №61/723,354, поданной 7 ноября 2012 г., и обычной заявке США №13/830,882, поданной 14 марта 2013 г., которые включены в настоящий документ путем ссылки.

Область техники, к которой относится изобретение

Варианты осуществления настоящего изобретения относятся к чувствительным к давлению адгезивам, которые содержат расширяемый графит. Эти адгезивы можно использовать для приклеивания конструкционных материалов, таких как кровельные мембраны, водо-, паро- и воздухонепроницаемые барьеры и подстилающие слои, на разнообразные подложки, обеспечивая при этом повышенную пожаробезопасность и/или сопротивляемость конструкционных материалов к поверхностному распространению пламени.

Уровень техники

Чувствительные к давлению адгезивы используются в строительных материалах. Например, как описано в государственной регистрационной записи об изобретении H1,735, кровельные мембраны, такие как мембраны на основе этилен-пропилен-диеновых сополимеров (EPDM), можно приклеивать к прилегающим мембранам или к поверхности крыши с помощью адгезивного слоя, который нанесен на нижнюю сторону кровельной мембраны. Описанный в настоящей регистрационной записи об изобретении адгезивный слой содержит блок-сополимер типа гидрированный стирол-бутадиен-стирол или гидрированный стирол-изопрен-стирол, имеющий содержание полистирола от 20 до 40 вес.% и общую среднемассовую молекулярную массу от 50000 до 150000, полифениленэфирную смолу, имеющую характеристическую вязкость менее 0,35 децилитров на грамм, или усиливающую смолу-модификатор концевого блока с высокой точкой размягчения и повышающую клейкость смолу.

Аналогичным образом, в публикации США №2003/0219564 описаны однослойные кровельные мембраны, которые содержат водонепроницаемую мембрану, такую как мембрана на основе EPDM, и чувствительный к давлению термоплавкий адгезив, приклеенный на одну сторону мембраны. Сторона чувствительного к давлению термоплавкого адгезива, противоположная водонепроницаемой мембране, может быть покрыта защитной пленкой.

Существует желание повысить пожаробезопасность и огнестойкость строительных материалов, таких как кровельные мембраны.

Раскрытие изобретения

В вариантах осуществления настоящего изобретения предложен строительный материал, содержащий слой подложки и слой чувствительного к давлению адгезива, который содержит расширяемый графит.

Краткое описание чертежей

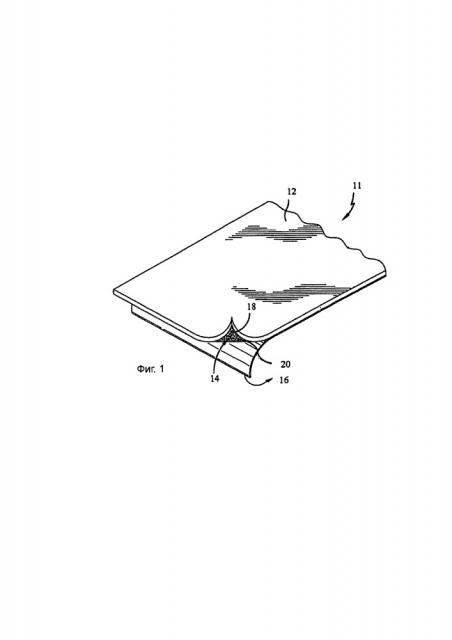

На фиг. 1 представлен вид в перспективе мембраны в соответствии с одним или более вариантами осуществления настоящего изобретения.

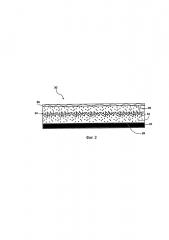

На фиг. 2 представлен вид в сечении водонепроницаемого барьера в соответствии с одним или более вариантами осуществления изобретения.

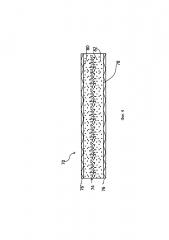

На фиг. 3 представлен вид в сечении подстилающего слоя в соответствии с одним или более вариантами осуществления изобретения.

На фиг. 4 представлен вид в сечении ленты в соответствии с одним или более вариантами осуществления изобретения.

Осуществление изобретения

Варианты осуществления настоящего изобретения по меньшей мере частично основаны на открытии композиции чувствительного к давлению адгезива, содержащей расширяемый графит. В одном или более вариантах осуществления расширяемый графит диспергирован внутри компонентов чувствительного к давлению адгезива. Иными словами, чувствительный к давлению адгезив образует матрицу, в которой диспергирован расширяемый графит. В других вариантах осуществления расширяемый графит расположен внутри области или слоя внутри чувствительного к давлению адгезива, где сконцентрирован расширяемый графит. В других вариантах осуществления расширяемый графит как диспергирован внутри чувствительного к давлению адгезива, так и расположен внутри концентрированного слоя или области. В конкретных вариантах осуществления композиция чувствительного к давлению адгезива сопряжена со строительным материалом для обеспечения строительного материала с повышенной пожаробезопасностью и/или огнестойкостью, при этом обеспечивая механизм прикрепления для строительного материала. В одном или более вариантах осуществления строительный материал преимущественно представляет собой кровельную мембрану, и композицию настоящего изобретения можно использовать для формирования полностью приклеиваемой кровельной системы, имеющей повышенную пожаробезопасность и/или сопротивляемость поверхностному распространению пламени. В других вариантах осуществления строительный материал представляет собой подстилающий слой. В других вариантах осуществления строительный материал представляет собой водо-, паро- или воздухонепроницаемый барьер.

Композиция чувствительного к давлению адгезива

Практическая реализация настоящего изобретения не обязательно ограничена использованным типом композиции чувствительного к давлению адгезива. Иными словами, компоненты, которые образуют адгезивную композицию, в которой расширяемый графит диспергирован или размещен иным образом, могут включать стандартные компоненты, используемые для формирования композиций чувствительного к давлению адгезива. Применимые чувствительные к давлению адгезивы включают термоплавкие адгезивы, которые при нагреве до пороговых температур становятся текучими, и адгезивы на основе растворителей, которые включают такие композиции, в которых фракция твердых веществ адгезива растворена или суспендирована в растворителе.

В одном или более вариантах осуществления чувствительный к давлению адгезив отличается липкостью, определяемой по стандартному способу испытания липкости чувствительных к давлению адгезивов катящимся шариком (ASTM D3121-06), менее 30 см, в других вариантах осуществления - менее 20 см, а в других вариантах осуществления - менее 10 см.

В одном или более вариантах осуществления чувствительный к давлению адгезив отличается обеспечением минимальной прочности на отрыв, определяемой по стандартному способу испытания прочности на отрыв этикеток с чувствительной к давлению адгезией под углом 90° (ASTM D6252/D6252M - 98(2011)), по меньшей мере 0,2 Н/см (0,1 фунта на погонный дюйм), в других вариантах осуществления - по меньшей мере 0,5 Н/см (0,3 фунта на погонный дюйм), а в других вариантах осуществления - по меньшей мере 0,9 Н/см (0,5 фунта на погонный дюйм).

В одном или более вариантах осуществления, в особенности в тех, в которых чувствительный к давлению адгезив представляет собой термоплавкий адгезив, композиция чувствительного к давлению адгезива может характеризоваться как находящаяся в твердом состоянии при температурах ниже 93,3°C (200°F), в других вариантах осуществления - ниже 87,8°C (190°F), в других вариантах осуществления - ниже 82,2°C (180°F), а в других вариантах осуществления - ниже 76,7°C (170°F). В этих или других вариантах осуществления композиция чувствительного к давлению адгезива характеризуется как находящаяся в текучем состоянии при температурах выше 93,3°C (200°F), в других вариантах осуществления - выше 121°C (250°F), в других вариантах осуществления - выше 149°C (300°F), а в других вариантах осуществления - выше 177°C (350°F).

Примеры композиций чувствительного к давлению адгезива, которые можно использовать при реализации настоящего изобретения, включают композиции на основе акриловых полимеров, бутилкаучука, этиленвинил ацетата, натурального каучука, нитрильного каучука, силиконового каучука, блок-сополимеров стирола, этилен-пропилен-диенового каучука, атактических полиальфаолефинов и/или винилэфирных полимеров. В комбинации с этими основными полимерами композиции чувствительного к давлению адгезива могут включать разнообразные дополнительные компоненты, такие как, без ограничений, повышающие клейкость смолы, воски, антиоксиданты и пластификаторы.

В конкретных вариантах осуществления композиции чувствительного к давлению адгезива настоящего изобретения включают блок-сополимеры полистирола. Эти блок-сополимеры включают по меньшей мере два типа блоков, которые можно назвать блоками A и B, где блоки A представляют собой блоки, полученные в ходе полимеризации по меньшей мере одного винилового ароматического мономера (например, стирола), а блоки B получены в ходе полимеризации по меньшей мере одного мономера сопряженного диена (например, бутадиена). Пример винилового ароматического мономера включает стирол, п-метилстирол, α-метилстирол и винилнафталин. Примеры мономера сопряженного диена включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен.

В некоторых вариантах осуществления блок-сополимеры включают по меньшей мере два блока A и по меньшей мере один блок В. Например, конкретно предусмотрено использование блок-сополимеров типа А-В-А. В одном или более вариантах осуществления блок B может быть гидрирован. В одном или более вариантах осуществления блок B характеризуется степенью гидрирования по меньшей мере 75 процентов, в других вариантах осуществления - степенью гидрирования по меньшей мере 85 процентов, а в других вариантах осуществления - степенью гидрирования по меньшей мере 95 процентов, где степень гидрирования относится к числу первоначальных двойных связей внутри блока, восстановленных при гидрировании. Например, полимерный блок со степенью гидрирования 95 процентов включает 5 процентов первоначальных двойных связей. В одном или более вариантах осуществления ароматическая ненасыщенность внутри блоков A гидрирована менее чем на 25 процентов, в других вариантах осуществления - менее чем на 15 процентов, а в других вариантах осуществления - менее чем на 5 процентов.

В одном или более вариантах осуществления каждый блок A имеет среднечисленную молекулярную массу по меньшей мере 2 кг/моль, в других вариантах осуществления - по меньшей мере 5 кг/моль, а в других вариантах осуществления - по меньшей мере 25 кг/моль. В этих или других вариантах осуществления каждый блок A имеет среднечисленную молекулярную массу менее 125 кг/моль, в других вариантах осуществления - менее 75 кг/моль, а в других вариантах осуществления - менее 50 кг/моль.

В одном или более вариантах осуществления каждый блок B имеет среднечисленную молекулярную массу по меньшей мере 10 кг/моль, в других вариантах осуществления - по меньшей мере 30 кг/моль, а в других вариантах осуществления - по меньшей мере 50 кг/моль. В этих или других вариантах осуществления каждый блок A имеет среднечисленную молекулярную массу менее 250 кг/моль, в других вариантах осуществления - менее 175 кг/моль, а в других вариантах осуществления - менее 125 кг/моль.

Примеры блок-сополимеров стирола включают блок-сополимер типа стирол-бутадиен-стирол, блок-сополимер типа гидрированный стирол-бутадиен-стирол (который также можно называть блок-сополимером типа стирол-этилен/бутен-стирол), блок-сополимер типа стирол-изопрен-стирол и блок-сополимер типа гидрированный стирол-изопрен-стирол (который также можно называть блок-сополимером типа стирол-этилен/пропилен-стирол). Для упрощения описания эти полимеры можно называть, соответственно, блок-сополимером S-B-S, блок-сополимером S-E/B-S, блок-сополимером S-I-S и блок-сополимером S-E/P-S.

Используемые в настоящем изобретении композиции чувствительного к давлению адгезива, основанные на блок-сополимере полистирола, также могут содержать смолу-модификатор. В одном или более вариантах осуществления смолы-модификаторы включают смолы-модификаторы концевого блока и/или смолы-модификаторы среднего блока. Как известно в данной области, смолы-модификаторы концевого блока включают такие смолы, которые модифицируют и/или усиливают стирольные блоки блок-сополимера. Считается, что эти смолы-модификаторы концевого блока образуют ложные поперечные сшивки между полимерными цепями. В одном или более вариантах осуществления эти смолы-модификаторы концевого блока характеризуются точкой размягчения, определяемой способом кольца и шарика, по меньшей мере 90°C, в других вариантах осуществления - по меньшей мере 100°C, в других вариантах осуществления - по меньшей мере 110°C, в других вариантах осуществления - по меньшей мере 120°C, в других вариантах осуществления - по меньшей мере 140°C, а в других вариантах осуществления - по меньшей мере 160°C. Примеры смол-модификаторов концевого блока включают кумароно-инденовые смолы, поли-α-метилстирольные смолы, полистирольные смолы, винилтолуол-α-метилстирольные сополимерные смолы и полиинденовые смолы. В этих или других вариантах осуществления используются смолы-модификаторы среднего блока. Как известно в данной области, смолы-модификаторы среднего блока включают такие смолы, которые модифицируют и/или усиливают диеновые блоки блок-сополимера. Считается, что эти смолы-модификаторы среднего блока образуют ложные поперечные сшивки между полимерными цепями. В одном или более вариантах осуществления смолы-модификаторы среднего блока включают алифатические смолы, такие как смолы пентенового типа, терпеновые смолы и циклоалифатические смолы.

Также можно использовать примеры полифениленэфирных смол, такие как полифениленоксидные смолы. В одном или более вариантах осуществления эти смолы характеризуются характеристической вязкостью менее 0,4 дл/г, в других вариантах осуществления - менее 0,35 дл/г, а в других вариантах осуществления - менее 0,2 дл/г, при измерении в растворе в хлороформе при 25°C. Применимые полифениленэфирные смолы описаны в патентах США №№3,306,874 и 3,257,375, которые включены в настоящий документ путем ссылки.

В одном или более вариантах осуществления чувствительные к давлению адгезивы на основе блок-сополимеров стирола могут также содержать усиливающую адгезивность смолу или повышающую клейкость смолу. В одном или более вариантах осуществления используется гидрированная повышающая клейкость смола. Такие смолы включают, без ограничений, нефтяные смолы, синтетические политерпены, сложные эфиры смол и натуральные терпены, а также их комбинации. В некоторых вариантах осуществления смолы-модификаторы размягчаются или становятся жидкими при температурах от приблизительно 40°C до приблизительно 150°C. В некоторых вариантах осуществления смолы-модификаторы имеют среднечисленные молекулярные массы, измеренные способом осмометрии в паровой фазе, ниже, чем у полимерного материала, включенного в полимерную пленку. В некоторых вариантах осуществления среднечисленные молекулярные массы смол-модификаторов составляют менее приблизительно 5000. В других вариантах осуществления среднечисленные молекулярные массы смол-модификаторов составляют менее приблизительно 1000. В дополнительных вариантах осуществления среднечисленные молекулярные массы смол-модификаторов составляют от приблизительно 500 до приблизительно 1000.

В некоторых вариантах осуществления смолы-модификаторы имеют точку размягчения, определяемую способом кольца и шарика, от приблизительно 20°C до приблизительно 160°C. В дополнительных вариантах осуществления смолы-модификаторы имеют точки размягчения, определяемые способом кольца и шарика, от приблизительно 40°C до приблизительно 160°C. В других вариантах осуществления смолы-модификаторы имеют точки размягчения, определяемые способом кольца и шарика, от приблизительно 50°C до приблизительно 160°C.

В качестве смолы-модификатора можно использовать разнообразные типы природных и синтетических смол отдельно или в смеси друг с другом. Подходящие смолы включают, без ограничений, природные канифоли и сложные эфиры канифолей, гидрированные канифоли и гидрированные сложные эфиры канифолей, кумароно-инденовые смолы, нефтяные смолы, политерпеновые смолы и терпен-фенольные смолы. Конкретные примеры подходящих нефтяных смол включают, без ограничений, алифатические углеводородные смолы, гидрированные алифатические углеводородные смолы, смешанные алифатические и ароматические углеводородные смолы, гидрированные смешанные алифатические и ароматические углеводородные смолы, циклоалифатические углеводородные смолы, гидрированные циклоалифатические смолы, смешанные циклоалифатические и ароматические углеводородные смолы, гидрированные смешанные циклоалифатические и ароматические углеводородные смолы, ароматические углеводородные смолы, замещенные ароматические углеводородные смолы и гидрированные ароматические углеводородные смолы. В настоящем документе термин «гидрированные» включает полностью, по существу и по меньшей мере частично гидрированные смолы. Подходящие ароматические смолы включают ароматически модифицированные алифатические смолы, ароматически модифицированные циклоалифатические смолы и гидрированные ароматические углеводородные смолы. К любой из указанных выше смол можно привить ненасыщенный сложный эфир или ангидрид для обеспечения улучшенных свойств смолы. Дополнительное описание смол-модификаторов можно найти в технической литературе, например, Hydrocarbon Resins, Kirk-Othmer, Encyclopedia of Chemical Technology, 4th Ed. v. 13, pp. 717-743 (J. Wiley & Sons, 1995).

В одном или более вариантах осуществления повышающие клейкость смолы включают смолы на фенольной основе. Смолы на фенольной основе включают фенольные смолы. Эти смолы могут включать реакционноспособные фенольные смолы (также называемые функционализированными фенольными смолами), а также нереакционноспособные смолы. В одном или более вариантах осуществления фенольная смола представляет собой резольную смолу, которую можно получить путем конденсации алкилзамещенных фенолов или незамещенных фенолов с альдегидами, такими как формальдегид, в щелочной среде или путем конденсации бифункциональных фенолдиспиртов. В одном или более вариантах осуществления эта реакция конденсации протекает при избытке или молярном эквиваленте формальдегида. В других вариантах осуществления фенольную смолу можно сформировать в кислотно-катализируемой реакции.

В одном или более вариантах осуществления повышающая клейкость смола представляет собой полибутеновый полимер или олигомер. В некоторых вариантах осуществления используются полибутеновые масла. Применимые полибутеновые масла включают высоковязкие масла, которые могут характеризоваться вязкостью при 100°C по меньшей мере 80 мм2/с (80 сСт), в других вариантах осуществления - по меньшей мере 100 мм2/с (100 сСт) или в других вариантах осуществления - по меньшей мере 120 мм2/с (120 сСт) и до, например, приблизительно 700 или 800 м2/с (700 или 800 сСт). В этих или других вариантах осуществления высоковязкие полибутеновые масла могут характеризоваться молекулярной массой по меньшей мере 1000 г/моль, в других вариантах осуществления - по меньшей мере 1200 г/моль или в других вариантах осуществления - по меньшей мере 1300 г/моль и до, например, 1400 или 1500 г/моль. Пример высоковязкого полибутенового масла доступен под торговой маркой Indapol Н300 (Ineos) или РВ32 (Soltex).

В некоторых вариантах осуществления повышающие клейкость смолы включают гидрированные канифоли, сложные эфиры канифолей, политерпены, терпен-фенольные смолы и полимеризованные смешанные олефины. В одном или более вариантах осуществления эти смолы являются жидкостями при комнатной температуре.

Расширяемый графит

Расширяемый графит также можно называть расширяемым чешуйчатым графитом, вспучивающимся чешуйчатым графитом или расширяемыми чешуйками. Для целей настоящего документа эти термины можно использовать как взаимозаменяемые.

В одном или более вариантах осуществления расширяемый графит включает интеркалированный графит, в котором между графитовыми слоями кристалла или частицы графита включен интеркалирующий материал. Примеры интеркалирующих материалов включают галогены, щелочные металлы, сульфаты, нитраты, разнообразные органические кислоты, хлориды алюминия, хлориды железа, галогениды других металлов, сульфиды мышьяка и сульфиды таллия. В некоторых вариантах осуществления настоящего изобретения расширяемый графит содержит негалогенированные интеркалирующие материалы. В некоторых вариантах осуществления расширяемый графит содержит сульфатные интеркалаты, также называемые бисульфатом графита. Как известно в данной области, бисульфатная интеркаляция осуществляется путем обработки высококристаллического природного чешуйчатого графита смесью серной кислоты и других окисляющих агентов, которые выступают в роли катализатора сульфатной интеркаляции.

Доступные в продаже примеры расширяемого графита включают расширяемый графит HPMS (HP Materials Solutions, Inc., г. Вудленд-Хиллз, штат Калифорния, США) и расширяемый графит марки 1721 (Asbury Carbons, г. Асбери, штат Нью-Джерси, США). Другие доступные в продаже марки, рассматриваемые как применимые в настоящем изобретении, включают 1722, 3393, 3577, 3626 и 1722НТ (Asbury Carbons, г. Асбери, штат Нью-Джерси, США).

В одном или более вариантах осуществления расширяемый графит может характеризоваться как имеющий средний или усредненный размер в диапазоне от приблизительно 30 мкм до приблизительно 1,5 мм, в других вариантах осуществления - от приблизительно 50 мкм до приблизительно 1,0 мм, а в других вариантах осуществления - от приблизительно 180 до приблизительно 850 мкм. В некоторых вариантах осуществления расширяемый графит может характеризоваться как имеющий средний или усредненный размер по меньшей мере 30 мкм, в других вариантах осуществления - по меньшей мере 44 мкм, в других вариантах осуществления - по меньшей мере 180 мкм, а в других вариантах осуществления - по меньшей мере 300 мкм. В одном или более вариантах осуществления расширяемый графит может характеризоваться как имеющий средний или усредненный размер не более 1,5 мм, в других вариантах осуществления - не более 1,0 мм, в других вариантах осуществления - не более 850 мкм, в других вариантах осуществления - не более 600 мкм, в других вариантах осуществления - не более 500 мкм, а в других вариантах осуществления - не более 400 мкм. Применимый расширяемый графит включает графит марки 1721 (Asbury Carbons), который имеет номинальный размер более 300 мкм.

В одном или более вариантах осуществления расширяемый графит может характеризоваться как имеющий медианный размер частиц в диапазоне от приблизительно 30 мкм до приблизительно 1,5 мм, в других вариантах осуществления - от приблизительно 50 мкм до приблизительно 1,0 мм, а в других вариантах осуществления - от приблизительно 180 до приблизительно 850 мкм. В некоторых вариантах осуществления расширяемый графит может характеризоваться как имеющий медианный размер частиц по меньшей мере 30 мкм, в других вариантах осуществления - по меньшей мере 44 мкм, в других вариантах осуществления - по меньшей мере 180 мкм, а в других вариантах осуществления - по меньшей мере 300 мкм. В одном или более вариантах осуществления расширяемый графит может характеризоваться как имеющий медианный размер частиц не более 1,5 мм, в других вариантах осуществления - не более 1,0 мм, в других вариантах осуществления - не более 850 мкм, в других вариантах осуществления - не более 600 мкм, в других вариантах осуществления - не более 500 мкм, а в других вариантах осуществления - не более 400 мкм. Применимый расширяемый графит включает графит марки 1721 (Asbury Carbons), который имеет номинальный размер более 300 мкм.

В одном или более вариантах осуществления настоящего изобретения расширяемый графит может характеризоваться как имеющий номинальный размер частиц 20×50 (номер сита по стандарту США). Сито 20 по стандарту США имеет отверстие, эквивалентное 0,841 мм, а сито 50 по стандарту США имеет отверстие, эквивалентное 0,297 мм. Поэтому номинальный размер частиц 20×50 указывает на то, что частицы графита имеют размер по меньшей мере 0,297 мм и не более 0,841 мм.

В одном или более вариантах осуществления расширяемый графит может характеризоваться как имеющий содержание углерода в диапазоне от приблизительно 70% до приблизительно 99%. В некоторых вариантах осуществления расширяемый графит может характеризоваться как имеющий содержание углерода по меньшей мере 80%, в других вариантах осуществления - по меньшей мере 85%, в других вариантах осуществления - по меньшей мере 90%, в других вариантах осуществления - по меньшей мере 95%, в других вариантах осуществления - по меньшей мере 98%, а в других вариантах осуществления - по меньшей мере 99% углерода.

В одном или более вариантах осуществления расширяемый графит может характеризоваться как имеющий содержание серы в диапазоне от приблизительно 0% до приблизительно 8%, в других вариантах осуществления - от приблизительно 2,6% до приблизительно 5,0%, а в других вариантах осуществления - от приблизительно 3,0% до приблизительно 3,5%. В некоторых вариантах осуществления расширяемый графит может характеризоваться как имеющий содержание серы по меньшей мере 0%, в других вариантах осуществления - по меньшей мере 2,6%, в других вариантах осуществления - по меньшей мере 2,9%, в других вариантах осуществления - по меньшей мере 3,2%, а в других вариантах осуществления - 3,5%. В некоторых вариантах осуществления расширяемый графит может характеризоваться как имеющий содержание серы не более 8%, в других вариантах осуществления - не более 5%, в других вариантах осуществления - не более 3,5%.

В одном или более вариантах осуществления расширяемый графит может характеризоваться как имеющий коэффициент расширения (куб. см/г) в диапазоне от приблизительно 10:1 до приблизительно 500:1, в других вариантах осуществления - от по меньшей мере 20:1 до приблизительно 450:1, в других вариантах осуществления - от по меньшей мере 30:1 до приблизительно 400:1, в других вариантах осуществления - от приблизительно 50:1 до приблизительно 350:1. В некоторых вариантах осуществления расширяемый графит может характеризоваться как имеющий коэффициент расширения (куб. см/г) по меньшей мере 10:1, в других вариантах осуществления - по меньшей мере 20:1, в других вариантах осуществления - по меньшей мере 30:1, в других вариантах осуществления - по меньшей мере 40:1, в других вариантах осуществления - по меньшей мере 50:1, в других вариантах осуществления - по меньшей мере 60:1, в других вариантах осуществления - по меньшей мере 90:1, в других вариантах осуществления - по меньшей мере 160:1, в других вариантах осуществления - по меньшей мере 210:1, в других вариантах осуществления - по меньшей мере 220:1, в других вариантах осуществления - по меньшей мере 230:1, в других вариантах осуществления - по меньшей мере 270:1, в других вариантах осуществления - по меньшей мере 290:1, а в других вариантах осуществления - по меньшей мере 300:1. В некоторых вариантах осуществления расширяемый графит может характеризоваться как имеющий коэффициент расширения (куб. см/г) не более 350:1, а в других вариантах осуществления - не более 300:1.

В одном или более вариантах осуществления расширяемый графит, поскольку он существует с асфальтовым компонентом асфальтового листа настоящего изобретения, является частично расширяемым. Однако в одном или более вариантах осуществления расширяемый графит не вспенен до неприемлемой степени, что включает такую или большую величину расширения, которая неблагоприятно сказывается на способности формировать листовой продукт и способности графита служить огнезащитным средством при желаемых уровнях, которые включают такие уровни, которые позволяют надлежащим образом сформировать лист. В одном или более вариантах осуществления расширяемый графит расширен не более чем на 100%, в других вариантах осуществления - не более чем на 50%, в других вариантах осуществления - не более чем на 40%, в других вариантах осуществления - не более чем на 30%, в других вариантах осуществления - не более чем на 20%, а в других вариантах осуществления - не более чем на 10% от его первоначального размера в нерасширенном состоянии.

В одном или более вариантах осуществления расширяемый графит может характеризоваться как имеющий pH в диапазоне от приблизительно 1 до приблизительно 10, в других вариантах осуществления - от приблизительно 1 до приблизительно 6, а в других вариантах осуществления - от приблизительно 5 до приблизительно 10. В некоторых вариантах осуществления расширяемый графит может характеризоваться как имеющий pH в диапазоне от приблизительно 4 до приблизительно 7. В одном или более вариантах осуществления расширяемый графит может характеризоваться как имеющий pH по меньшей мере 1, в других вариантах осуществления - по меньшей мере 4, а в других вариантах осуществления - по меньшей мере 5. В некоторых вариантах осуществления расширяемый графит может характеризоваться как имеющий pH не более 10, в других вариантах осуществления - не более 7, а в других вариантах осуществления - не более 6.

В одном или более вариантах осуществления расширяемый графит может характеризоваться температурой начала расширения в диапазоне от приблизительно 100°C до приблизительно 280°C, в других вариантах осуществления - от приблизительно 160°C до приблизительно 225°C, а в других вариантах осуществления - от приблизительно 180°C до приблизительно 200°C. В одном или более вариантах осуществления расширяемый графит может характеризоваться температурой начала расширения по меньшей мере 100°C, в других вариантах осуществления - по меньшей мере 130°C, в других вариантах осуществления - по меньшей мере 160°C, а в других вариантах осуществления - по меньшей мере 180°C. В одном или более вариантах осуществления расширяемый графит может характеризоваться температурой начала расширения не более 250°C, в других вариантах осуществления - не более 225°C, а в других вариантах осуществления - не более 200°C. Температура начала расширения также может взаимозаменяемо называться температурой расширения. Она также может называться температурой, при которой начинается расширение графита.

Дополнительные огнезащитные средства

Как было упомянуто выше, расширяемый графит можно использовать в сочетании с дополнительным огнезащитным средством. Иными словами, дополнительные огнезащитные средства диспергированы вместе с расширяемым графитом в матрице композиции чувствительного к давлению адгезива. Такие огнезащитные средства могут включать любое соединение, которое повышает сопротивляемость горению, в особенности поверхностному распространению пламени, такое как испытанное по UL 94 и/или UL 790, в полимерных композициях настоящего изобретения. По существу применимые огнезащитные средства включают такие, которые действуют путем формирования обуглившегося слоя на поверхности образца под воздействием пламени. Другие огнезащитные средства включают такие, которые действуют путем высвобождения воды при тепловом разложении соединения огнезащитного средства. Применимые огнезащитные средства также можно классифицировать как галогенсодержащие огнезащитные средства или не содержащие галогенов огнезащитные средства.

Примеры не содержащих галогенов защитных средств включают гидроксид магния, тригидрат алюминия, борат цинка, полифосфат аммония, полифосфат меламина и оксид сурьмы (Sb2O3). Гидроксид магния (Mg(OH)2) доступен в продаже под торговой маркой Vertex™ 60, полифосфат аммония доступен в продаже под торговой маркой Exolite™ AP 760 (Ciarian), они продаются вместе как концентрат полиолов, полифосфат меламина доступен под торговой маркой Budit™ 3141 (Budenheim), а оксид сурьмы (Sb2O3) доступен в продаже под торговой маркой Fireshield™.

Примеры других дополнительных средств включают борат кальция, гидроксид магния, основный карбонат магния, тригидрат алюминия, борат цинка, гипс, а также их смеси. В этих или других вариантах осуществления дополнительное защитное средство содержит колеманит, представляющий собой боратный минерал, который, как считается, включает приблизительно 50-80% бората кальция.

Количества

В одном или более вариантах осуществления композиция чувствительного к давлению адгезива настоящего изобретения содержит по меньшей мере 1, в других вариантах осуществления - по меньшей мере 2, в других вариантах осуществления - по меньшей мере 3, а в других вариантах осуществления - по меньшей мере 5 вес.% расширяемого графита в расчете на общий вес композиции чувствительного к давлению адгезива. В этих или других вариантах осуществления композиция чувствительного к давлению адгезива настоящего изобретения содержит не более 35, в других вариантах осуществления - не более 15, а в других вариантах осуществления - не более 12 вес.% расширяемого графита в расчете на общий вес композиции чувствительного к давлению адгезива. В одном или более вариантах осуществления композиция чувствительного к давлению адгезива настоящего изобретения содержит от приблизительно 1 до приблизительно 20, в других вариантах осуществления - от приблизительно 2 до приблизительно 15, а в других вариантах осуществления - от приблизительно 3 до приблизительно 12 вес.% расширяемого графита в расчете на общий вес композиции чувствительного к давлению адгезива.

В одном или более вариантах осуществления композиция чувствительного к давлению адгезива настоящего изобретения содержит по меньшей мере 1, в других вариантах осуществления - по меньшей мере 3, в других вариантах осуществления - по меньшей мере 5, а в других вариантах осуществления - по меньшей мере 7 вес.% дополнительного огнезащитного средства в расчете на общий вес композиции чувствительного к давлению адгезива. В этих или других вариантах осуществления композиция чувствительного к давлению адгезива настоящего изобретения содержит не более 30, в других вариантах осуществления - не более 25, а в других вариантах осуществления - не более 15 вес.% дополнительного огнезащитного средства в расчете на общий вес композиции чувствительного к давлению адгезива. В одном или более вариантах осуществления композиция чувствительного к давлению адгезива настоящего изобретения содержит от приблизительно 1 до приблизительно 95, в других вариантах осуществления - от приблизительно 3 до приблизительно 20, а в других вариантах осуществления - от приблизительно 5 до приблизительно 15 вес.% дополнительного огнезащитного средства в расчете на общий вес композиции чувствительного к давлению адгезива.

Получение композиции чувствительного к давлению адгезива

В одном или более вариантах осуществления композиция чувствительного к давлению адгезива может быть по существу получена с использованием стандартных методик формирования этих композиций. По существу, а также как определят специалисты в данной области, разнообразные компоненты композиций адгезива можно вводить и смешивать при повышенных температурах. Например, компоненты можно смешивать при температурах по меньшей мере 127°C (260°F), в других вариантах осуществления - по меньшей мере 149°C (300°F), а в других вариантах осуществления - по меньшей мере 160°C (320°F). В этих или других вариантах осуществления компоненты можно вводить и смешивать при температурах ниже 204°C (400°F), в этих или других вариантах осуществления - ниже 199°C (390°F), а в других вариантах осуществления - ниже 193°C (380°F).

В одном или более вариантах осуществления композиции чувствительного к давлению адгезива настоящего изобретения получают с использованием двухстадийного процесса смешивания. Например, сначала смешивают все компоненты композиции адгезива, за исключением расширяемого графита. Путем смешивания компонентов, за исключением расширяемого графита, на первой стадии смешивания температуру, при которой можно смешивать компоненты, можно повысить для достижения лучшего диспергирования и/или смешивания компонентов без инициации расширения расширяемого графита. После смешивания этих компонентов при более высокой температуре (в результате чего будет образован премикс) композицию можно охладить, затем ввести в премикс расширяемый графит и продолжить смешивание для диспергирования расширяемого графита внутри композиции чувствительного к давлению адгезива при соответствующей температуре.

В других вариантах осуществления композиция адгезива не содержит или по существу не содержит расширяемого графита. В этих вариантах осуществления расширяемый графит вводят в адгезивный лист на последующей стадии (ниже по ходу потока). Например, расширяемый графит можно насыпать на лист адгезива.

В других вариантах осуществления расширяемый графит включают в композицию адгезива до формирования твердого тела чувствительного к давлению адгезива, и расширяемый графит также можно вводить в адгезив на последующей стадии (например, путем н