Система фракционирования, имеющая ректификационную и отпарную колонны в одном сосуде с постоянным диаметром

Иллюстрации

Показать всеИзобретение относится к системам фракционирования для дегидрирования короткоцепочечных насыщенных углеводородов с получением соответствующих олефинов, в частности пропилена, широко используемого в потребительских и промышленных продуктах. Система фракционирования содержит ректификационную колонну 400, имеющую вход для сырья между верхней и нижней тарелкой, вход для орошения на уровне верхней тарелки, вход для текучей среды на уровне нижней тарелки, выход для головного продукта на уровне первой тарелки и выход для кубового продукта на уровне нижней тарелки; боковой ребойлер 425 ректификационной колонны в сообщении с ректификационной колонной 400; отпарную колонну 405, имеющую вход для текучей среды на уровне верхней тарелки, выход для головного продукта на уровне верхней тарелки и выход для кубового продукта на уровне нижней тарелки, причем выход для кубового продукта ректификационной колонны 400 находится в сообщении по текучей среде с входом для текучей среды отпарной колонны 405, выход для головного продукта отпарной колонны 405 находится в сообщении по текучей среде с входом для текучей среды ректификационной колонны 400; ребойлер 455 отпарной колонны в сообщении с отпарной колонной 405; и при этом ректификационная колонна 400 и отпарная колонна 405 находятся в одном сосуде, имеющем постоянный диаметр, причем ректификационная колонна 400 расположена над отпарной колонной 405. Такая конструкция снижает капитальные и эксплуатационные расходы и упрощает регулирование и проведение процесса фракционирования за счет одной линии орошения вместо двух. 2 н. и 8 з.п. ф-лы, 7 ил.

Реферат

Данная заявка испрашивает приоритет на основании предварительной заявки US 61/869462, поданной 23 августа 2013 г., и заявки US 14/041645, поданной 30 сентября 2013 г.

Уровень техники

Олефиновые углеводороды являются ценным сырьем для производства множества веществ, в том числе многих нефтехимических продуктов. В некоторых процессах дегидрирования короткоцепочечные насыщенные углеводороды превращаются с образованием соответствующего олефина. Особенно полезным олефином является пропилен, который получают дегидрированием пропана. Пропилен является чрезвычайно полезным нефтехимическим продуктом, спрос на который неуклонно растет. Пропилен используют при производстве полипропилена, акрилонитрила, акриловой кислоты, акролеина и многих других полезных соединений. Полипропилен широко используется во многих потребительских и промышленных продуктах.

Процессы дегидрирования пропана, в которых получают олефины, такие как пропилен, могут включать в себя подачу пропана в установку дегидрирования, где он подвергается дегидрированию при использовании катализатора с образованием пропилена. Компрессор сжимает выходящий из установки дегидрирования поток до высокого давления для извлечения непрореагировавшего пропана и пропилена в секции извлечения. Сжатый выходящий из реактора поток охлаждается для максимального извлечения пропана и пропилена.

Поток углеводородного продукта может быть направлен из установки извлечения в ректификационную колонну-деэтанизатор, где этан и более легкие компоненты извлекаются в виде газа с головным погоном, а пропан и пропилен, и тяжелокипящие соединения отводятся в виде кубового продукта. Затем этот кубовый продукт направляется в ректификационную колонну отгонки пропилена, где пропилен извлекается в виде жидкости с головным погоном, а непрореагировавший пропан из кубового продукта может быть рециркулирован обратно в установку дегидрирования.

Эти процессы часто требуют значительных затрат энергии для выпаривания, повышения давления и других процессов на различных технологических стадиях. Значительное энергопотребление приводит к высоким расходам и другим недостаткам.

Раскрытие изобретения

Один аспект изобретения представляет собой систему фракционирования. В одном варианте осуществления система фракционирования содержит ректификационную колонну, имеющую вход для сырья между верхней и нижней тарелкой, вход для орошения на уровне верхней тарелки, вход для текучей среды на уровне нижней тарелки, выход для головного продукта на уровне первой тарелки, и выход для кубового продукта на уровне нижней тарелки; боковой ребойлер ректификационной колонны в сообщении с указанной ректификационной колонной; отпарную колонну, имеющую вход для текучей среды на уровне верхней тарелки, выход для головного продукта на уровне верхней тарелки, и выход для кубового продукта на уровне нижней тарелки, причем выход для кубового продукта ректификационной колонны находится в сообщении по текучей среде с входом для текучей среды отпарной колонны, и выход для головного продукта отпарной колонны находится в сообщении по текучей среде с входом для текучей среды ректификационной колонны; ребойлер отпарной колонны в сообщении с указанной отпарной колонной; при этом ректификационная колонна и отпарная колонна находятся в одном сосуде, имеющем постоянный диаметр, причем ректификационная колонна расположена над отпарной колонной.

Другим аспектом настоящего изобретения является способ разделения сырьевого потока. В одном варианте осуществления способ включает в себя введение сырьевого потока в систему фракционирования, содержащую ректификационную колонну и отпарную колонну, причем указанная ректификационная колонна и указанная отпарная колонна находятся в одном сосуде, имеющем постоянный диаметр, ректификационная колонна расположена над отпарной колонной, сырьевой поток вводится во вход для сырья ректификационной колонны, расположенный между верхней тарелкой и нижней тарелкой, ректификационная колонна имеет вход для орошения на уровне верхней тарелки, вход для текучей среды на уровне нижней тарелки, выход для головного продукта на уровне первой тарелки и выход для кубового продукта на уровне нижней тарелки. Сырьевой поток разделяется в ректификационной колонне на поток головного продукта и кубовый поток. Кубовый поток из ректификационной колонны вводится во вход для текучей среды в отпарной колонне, расположенный наверху отпарной колонны, причем отпарная колонна имеет выход для головного продукта на уровне верхней тарелки, и выход для кубового продукта на уровне нижней тарелки. Кубовый поток из ректификационной колонны разделяется на головной поток и кубовый поток в отпарной колонне. Головной поток из отпарной колонны вводится во вход для текучей среды ректификационной колонны. Часть потока головного продукта из ректификационной колонны подается в качестве орошения к входу для орошения ректификационной колонны. По меньшей мере часть кубового потока из ректификационной колонны повторно нагревается в ребойлере ректификационной колонны, и по меньшей мере часть кубового потока из отпарной колонны повторно нагревается в ребойлере отпарной колонны.

Краткое описание чертежей

На фиг. 1 проиллюстрирован вариант осуществления способа получения пропилена.

На фиг. 2 проиллюстрирован вариант осуществления секции ректификации, использованной в способе фиг. 1.

На фиг. 3 проиллюстрирован другой вариант осуществления способа получения пропилена.

На фиг. 4 проиллюстрирован вариант осуществления секции ректификации, использованной в способе фиг. 3.

На фиг. 5 проиллюстрирован вариант осуществления секции ректификации, которая может использоваться в способе фиг. 3.

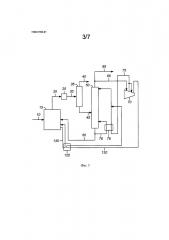

На фиг. 6 проиллюстрирован вариант осуществления секции ректификации по настоящему изобретению, которая может использоваться в способе фиг. 3.

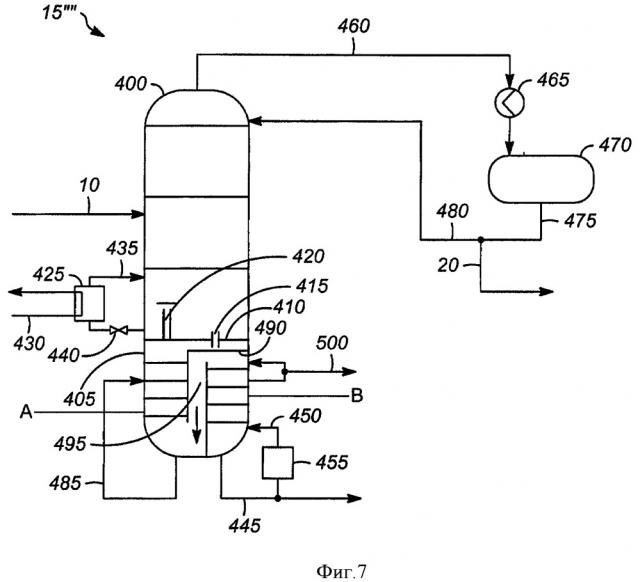

На фиг. 7 проиллюстрирован другой вариант осуществления секции ректификации по настоящему изобретению, которая может использоваться в способе фиг. 3.

Осуществление изобретения

Разработана система фракционирования, в которой используется единые ректификационная колонна с отпарной колонной, находящиеся в одном и том же сосуде и имеющие одинаковый диаметр. Такая конфигурация снижает капитальные и эксплуатационные расходы по сравнению с системой с двумя ректификационными колоннами или единым сосудом с различным диаметром, содержащим ректификационную и отпарную колонны.

Система фракционирования также упрощает регулирование и осуществление процесса фракционирования, поскольку существует только одна линия орошения вместо двух.

При рассмотрении различных вариантов осуществления изобретения, приведенных в данном документе, следует иметь в виду, что изобретение будет полезным в области получения олефинов из парафинов в целом и не ограничивается получением пропилена. Однако существуют значительные выгоды при практическом осуществлении вариантов изобретения с пропиленом, поэтому для иллюстрации изобретения был выбран соответствующий пример осуществления.

Обратимся теперь к чертежам, где на фиг. 1 представлена схема одного примера способа получения пропилена предшествующего уровня техники. Сырьевой поток 10 подается в секцию 15 ректификации, где загрязнители, содержащиеся в сырьевом потоке 10, удаляются. Сырьевой поток 10 может содержать различные компоненты, например, по меньшей мере 95% пропана (мас.) и примеси, включающие этан и бутаны. Выходящий поток 20 секции ректификации, который может быть преимущественно пропаном, направляется в реактор 25, где он взаимодействует с катализатором с образованием пропилена. Выходящий из реактора поток может охлаждаться для повышения извлечения углеводородов (не показано).

Выходящий из реактора поток 30, содержащий пропилен (с некоторым количеством этана и, возможно, других примесей) направляется в колонну-деэтанизатор 35, где примеси, такие как водород, метан, этан и этилен, удаляются в виде пара 40 головного погона. Продукт - пропилен и непрореагировавший пропан, отбирают в виде кубового потока 45 деэтанизатора и направляют в отгонную колонну 50 олефинов. Головной поток 55 отгонной колонны содержит высокий процент пропилена. Кубовый поток 60 отгонной колонны, содержащий непрореагировавший пропан и по меньшей мере некоторые тяжелокипящие компоненты, рециркулируют обратно в секцию 15 ректификации для удаления тяжелокипящих компонентов.

Дополнительный выходящий поток 65 отгонной колонны, содержащий по меньшей мере часть и, в некоторых случаях, до 100% пропилена в паровой фазе, сжимается в компрессоре 70 теплового насоса (который для удобства может называться «КТН 70»). Поток 75, выходящий из КТН, нагревает часть 76 кубового потока 60 отгонной колонны в теплообменнике 78 и возвращается в отгонную колонну 50.

На фиг. 2 показан вариант осуществления секции 15 ректификации предшествующего уровня техники. Сырьевой поток 10 подается в колонну-депропанизатор 80, где он разделяется на головной поток 85 и кубовый поток 90. Головной поток 85 охлаждается в теплообменнике 95 и направляется в приемник (или накопитель) 100 головного погона колонны. Сконденсировавшийся поток 105 разделяется на поток 110 орошения, который направляется в колонну-депропанизатор 80, и выходящий поток 20 секции ректификации.

Часть 115 кубового потока 90 повторно нагревается в паровом ребойлере 120 и возвращается в колонну-депропанизатор 80.

В системах предшествующего уровня техники, таких как эта система, желательно достичь максимально высокой степени извлечения в ректификационной колонне; при этом рециркуляционный и кубовый потоки должны содержать как можно меньше непрореагировавшего топлива (например, пропана). Во многих способах и системах предшествующего уровня техники описаны степени извлечения, превышающие 99%, вследствие чего в рециркуляционном и кубовом потоках содержится менее 1% непрореагировавшего топлива (например, пропана).

В некоторых системах и способах предшествующего уровня техники компрессоры теплового насоса, такие как КТН 70, производят избыточное тепло, которое теряется в окружающую среду. На фиг. 3 проиллюстрирован вариант осуществления секции 15 ректификации, выполненной с возможностью улавливать избыточное тепло с помощью второго выходящего из КТН потока 120, который утилизируется через ребойлер 125, как описано в публикации US 2013/0131417, которая включена в настоящий документ посредством ссылки. Благодаря этому достигаются важные преимущества, эффективность и снижение затрат.

В данном варианте осуществления второй, выходящий из КТН поток 120, имеющий более высокое давление и температуру, направляется в теплообменник 125 секции ректификации, где он используется для нагревания потока 130 секции ректификации, который содержит непрореагировавший пропан. Теплообменник 125, как и другие теплообменники, рассматриваемые в данном описании, могут иметь любую традиционную конструкцию, представленную в одном примере противоточной кожухотрубной конструкцией, и в другом примере использующую технологии высокой теплопередачи, такие как Highflux™ (доступна от UOP LLC, Де-Плейнс, Иллинойс, США), или теплообменники пластинчатого типа. В некоторых (но не всех) вариантах осуществления теплообменник 125 может быть ребойлером и может так и называться в некоторых приведенных здесь вариантах осуществления. Далее второй выходящий из КТН поток 120 может направляться обратно в отгонную колонну 50 в виде орошения (как показано) или может направляться в другое оборудование, такое как сборный резервуар пропилена (не показан).

В примере данного варианта осуществления, показанном на фиг. 4, в секции 15' ректификации имеются первая и вторая колонны 150 и 155, расположенные последовательно. В некоторых вариантах осуществления эти колонны могут называться колоннами- депропанизаторами, что отражает их назначение - подготовку пропана в качестве подходящего сырья для реактора 25. Сырьевой поток 10, содержащий пропан и другие углеводороды, подается в первую ректификационную колонну 150, где высококипящие компоненты извлекаются с кубовым потоком 160 первой ректификационной колонны, и пропан извлекается с головным потоком 165 первой ректификационной колонны и направляется через теплообменник 170 для охлаждения, и после этого направляется в реактор 25. Поток 172 направляется в первую и вторую колонны 150 и 155 в качестве орошения.

Кубовый поток 160 первой ректификационной колонны, содержащий некоторое количество пропана, а также более высококипящие углеводороды, затем направляется во вторую ректификационную колонну 155 для извлечения пропана и концентрирования высококипящих углеводородов.

Кубовый поток 160 первой ректификационной колонны проиллюстрирован как кубовый поток из первой ректификационной колонны 150. Однако следует иметь в виду, что данный кубовый поток 160 первой ректификационной колонны может быть извлечен из первой ректификационной колонны 150 в разных местоположениях по усмотрению, и, таким образом, термин «кубовый поток» используется только для удобства и не предполагает ограничения объема изобретения. Это также относится и к другим случаям использования здесь термина «кубовый», когда он используется в данном контексте.

Головной поток 175 из второй ректификационной колонны 155, содержащий большую долю пропана, объединяется с головным потоком 165 первой ректификационной колонны и направляется в реактор 25. Ребойлер 180 второй ректификационной колонны нагревает рециркуляционный кубовый поток 185 второй ректификационной колонны. Кубовый поток 190 второй ректификационной колонны, содержащий более тяжелые компоненты, отводится для использования по усмотрению.

Подобная конструкция первой и второй ректификационных колонн 150 и 155 позволяет использовать тепло из КТН 70 (фиг. 3), которое в предшествующем уровне техники терялось в окружающую среду. Ребойлер 125 первой ректификационной колонны извлекает тепло из второго, выходящего из КТН потока 120 для нагревания рециркуляционного потока 130 первой ректификационной колонны. Первая ректификационная колонна 150 и КТН 70 (фиг. 3) выполнены таким образом, чтобы температура кипения рециркуляционного потока 130 первой ректификационной колонны была ниже, чем температура второго выходящего из КТН потока 120, что позволяет осуществить указанную возможность. Это может быть осуществлено во многих разных конкретных конфигурациях с помощью изменения рабочих параметров температуры, давления, расхода потока, степени извлечения пропана в первой ректификационной колонне 150, числа ступеней или тарелок в первой и второй ректификационных колоннах 150 и 155, и других параметров. Однако были обнаружены некоторые конструкционные параметры, которые, как полагают, дают особенно полезные выгоды и преимущества.

Например, первая ректификационная колонна 150 сконструирована и работает таким образом, что температура кипения рециркуляционного потока 130 первой ректификационной колонны не превышает 60°C. Рециркуляционный поток 130 первой ректификационной колонны (а также кубовый поток 160 первой ректификационной колонны, который в основном соответствует по качеству рециркуляционному потоку 130) также содержит значительное количество непрореагировавшего пропана, которое в некоторых вариантах осуществления составляет по меньшей мере 5% (мас.). Более низкие извлекаемые количества использовались в данной системе, чтобы гарантировать, что тепло из второго выходящего из КТН потока 120, может использоваться. Это также можно выразить в показателях различия в качестве рециркуляционного потока 130 первой ректификационной колонны, а также кубового потока 160 первой ректификационной колонны, по сравнению с кубовым потоком 190 второй ректификационной колонны. В некоторых вариантах осуществления целесообразно осуществлять работу с кубовым потоком 160 первой ректификационной колонны/рециркуляционным потоком 130 первой ректификационной колонны, имеющим температуру кипения, которая по меньшей мере на 20°C ниже температуры кипения кубового потока 190 второй ректификационной колонны.

Качество рециркуляционного кубового потока 130 первой ректификационной колонны может влиять на требуемый уровень давления и, тем самым, на эффективность использования для этой цели энергии второго выходящего из КТН потока 120. Конструкционные параметры включают конструкцию теплообменника, расход потока и разность между температурой кипения рециркуляционного потока 130 первой ректификационной колонны и температурой второго выходящего из КТН потока 120. Во многих случаях целесообразно поддерживать разность между температурой кипения рециркуляционного потока 130 первой ректификационной колонны и температурой второго выходящего из КТН потока 120 (при этом второй, выходящий из КТН поток 120, является более горячим, чем рециркуляционный поток 130 первой ректификационной колонны), по меньшей мере 5°C, чтобы гарантировать, что тепло из второго, выходящего из КТН потока 120, может использоваться для повторного нагревания рециркуляционного потока 130 первой ректификационной колонны. В некоторых вариантах осуществления второй выходящий из КТН поток 120 сжимают до давления по меньшей мере 25 кг/м2. В случае сжатия до 30 кг/м2 второй выходящий из КТН поток 120 в некоторых вариантах осуществления имеет температуру конденсации 68°С, что позволяет его использовать в качестве источника тепла для рециркуляционных потоков, имеющих температуры кипения ниже 60°С.

Кубовый поток 190 второй ректификационной колонны 155 в целом соответствует кубовым потокам из отдельных ректификационных колонн. Он может содержать гораздо меньше непрореагировавшего пропана, чем кубовый поток 160 из первой ректификационной колонны 150, и соответственно, имеет более высокую концентрацию углеводородов с более длинной цепью, с температурой кипения 100°C или выше. Соответственно, может потребоваться водяной пар низкого или даже среднего давления или другой подходящий теплоноситель для ребойлера 180 второй ректификационной колонны.

В варианте осуществления первая колонна была предусмотрена с 56 тарелками для извлечения 10% веществ C3 в результирующем кубовом погоне и для поддержания 100 мас. ч/млн nC4 + С4= (нормального бутана и C4 олефинов) в паре головного погона. Вторая колонна имела 67 тарелок и предусматривала извлечение 0,5% веществ C3, подаваемых в систему депропанизатора в результирующем кубовом погоне, при сохранении 100 мас. ч/млн nC4 + C4= в паре головного погона. В общей сложности, система депропанизатора извлекает 99,5% веществ C3 в результирующем головном погоне при суммарной чистоте результирующего головного погона 100 мас. ч/млн nC4 + C4=. Система с двумя колоннами допускает использование более низкой температуры кубового продукта первой колонны, благодаря чему он может быть подвергнут повторному испарению на стороне нагнетания второй ступени компрессора теплового насоса (КТН2).

Хотя на фиг. 4 показаны две ректификационные колонны 150 и 155, расположенные последовательно, три или более колонны могут использоваться в других вариантах осуществления.

Однако капитальные и эксплуатационные расходы для двух больших колонн-депропанизаторов высоки. Было бы желательно снизить капитальные затраты или эксплуатационные расходы и, предпочтительно, и то и другое для секции ректификации.

Разработана система фракционирования с ректификационной колонной и отпарной колонной в одном сосуде, как описано в заявке US №14/041565, озаглавленной Fractionation System and Method Including Depropanizer Column and Bottoms Stripping Column («Система и способ фракционирования, включающие колонну-депропанизатор и отпарную колонну кубового продукта»), поданной одновременно с настоящей заявкой, которая включена в настоящий документ посредством ссылки.

В данной конфигурации, как проиллюстрировано на фиг. 5, отпарная колонна 285 расположена под ректификационной колонной 280 в конфигурации с различным диаметром. Накопительная тарелка 290 для жидкости отделяет ректификационную колонну 280 от отпарной колонны 285.

Сырье 10 вводится в ректификационную колонну 280.

Головной поток 335 из ректификационной колонны 280 охлаждается в теплообменнике 340 и направляется в приемник 345 головного погона колонны. Сконденсировавшийся поток 350 разделяется на поток 355 орошения, который направляется в ректификационную колонну 280, и выходящий поток 20 секции ректификации.

Жидкость с накопительной тарелки 290 для жидкости стекает через сливной стакан 310 в тарелку S1 отпарной колонны 285, и пар с тарелки S1 поднимается через паровой патрубок 315 накопительной тарелки 290 для жидкости в куб ректификационной колонны 280.

Ребойлер 295 ректификационной колонны подпитывается с накопительной тарелки 290 для жидкости. Второй поток 300, выходящий из КТН, используется для нагревания рециркуляционного потока 305. Вход и выход для рециркуляционного потока 305 находятся в промежутке между нижней тарелкой ректификационной колонны 280 и накопительной тарелкой 290 для жидкости.

Кубовый поток 320 отпарной колонны, содержащий более тяжелые компоненты, отводится. Рециркуляционный поток 325 нагревается в паровом ребойлере 330 и возвращается в отпарную колонну 285.

Кубовая температура ректификационной колонны может быть задана, чтобы сохранять логарифмическую среднюю разницу температур (LMTD) и нагрузку рекуперации тепла ребойлера равными, чтобы позволить давлению нагнетания КТН2 находиться в пределах экономичного диапазона.

Отпарная колонна функционирует таким образом, что система фракционирования поддерживает 99,5% извлечение веществ C3 в результирующем головном погоне, требуемое для процессов дегидрирования пропана. Для достижения этой степени извлечения, кубовую температуру отпарной колонны устанавливают на уровне 104,4°C (220°F) при головном давлении депропанизатора 1,765 МПа (изб.) (256 фунт/кв. дюйм изб.). Это позволяет отпарной колонне удалять или отпаривать вещества C3 из тяжелых веществ C4+, благодаря чему ценные вещества C3 могут быть направлены обратно в ректификационную колонну в виде пара. Температура 104,4°C (220°F) находится в пределах соответствия для водяного пара с давлением 276 кПа (изб.) (40 фунт/кв. дюйм изб.), используемого в качестве теплоносителя для ребойлера отпарной колонны. Например, ректификационная колонна может быть рассчитана по размеру для ситчатых тарелок с диаметром колонны 13' (33 см), тогда как отпарная колонна может быть рассчитана по размеру для ситчатых тарелок с диаметром колонны 5' (12,7 см). Число тарелок колонны и местоположение подачи сырья в ректификационную колонну могут быть оптимизированы для достижения минимального потребления энергоресурсов.

Однако, колонны с различным диаметром более дороги в изготовлении, чем колонны, имеющие постоянный диаметр по всей длине из-за конической секции между двумя секциями и увеличенного крутящего момента. Поэтому было бы желательно иметь колонну с одинаковым диаметром как для секции ректификации, так и для секции отпаривания. Проблема заключается в том, чтобы спроектировать внутреннюю оснастку колонны, приспособленную к одному диаметру обеих секций.

Один диаметр достигается с помощью использования тарелок, которые позволяют уменьшить диаметр ректификационной колонны, и тарелок, которые позволяют увеличить диаметр отпарной колонны.

В одном варианте осуществления показанном на фиг. 6, тарелки в ректификационной колонне 400 и отпарной колонне 405 проходят поперек колонны. Диаметр ректификационной колонны 400 определяет общий диаметр сосуда.

Тарелки в ректификационной колонне 400 являются высокопроизводительными тарелками. Высокопроизводительные тарелки могут быть приспособлены для большего количества пара и жидкости по сравнению с традиционными тарелками. Подходящие высокопроизводительные тарелки включают без ограничения тарелки MD™, тарелки ECMD™ и тарелки SimulFlow™ (доступные от UOP LLC) и другие высокопроизводительные тарелки или тарелки с увеличенной емкостью.

Имеется накопительная тарелка 410 для жидкости, отделяющая ректификационную колонну 400 от отпарной колонны 405. Накопительная тарелка 410 для жидкости имеет сливной патрубок 415, позволяющий жидкости стекать в отпарную колонну 405, и паровой стакан 420, позволяющий пару подниматься вверх в ректификационную колонну 400. Накопительная тарелка для жидкости выполнена с возможностью обеспечения достаточного времени пребывания для жидкости (например, времени пребывания 30 с) для стабилизации испарения входящего потока ребойлера. Кроме того, нижняя часть возвратной трубки 305 ребойлера будет находиться над уровнем жидкости в накопительной тарелке, чтобы обеспечить адекватное разобщение пара и жидкости возвратной линии (например, 45,7 см (18 дюймов) над уровнем жидкости в накопительной тарелке). К тому же, верхняя часть возвратной трубки ребойлера будет находиться ниже верхней точки высоты парового патрубка, так что никакая жидкость, возвращающаяся из ребойлера, не будет сливаться вниз по паровому патрубку (например, на 30,5 см (12 дюймов) ниже верхней точки высоты парового патрубка). Расстояние между верхней частью парового патрубка и тарелкой, расположенной над накопительной тарелкой, будет равно межтарелочному расстоянию в секции колонны над накопительной тарелкой (как правило, 45,7- 61,0 см (18-24 дюйма)). Общая площадь парового патрубка будет достаточна для того, чтобы пар отпарной колонны мог быть направлен и равномерно распределен в ректификационной колонне с минимальным перепадом давления (например, 20% от общей площади поперечного сечения колонны). Вход впускной трубки ребойлера будет помещен в поддон (например, поддон может быть в 1,5 раза больше диаметра трубки отведения по высоте, ширине и глубине). Впускная линия ребойлера, как правило, будет находиться на одном уровне с дном поддона, чтобы обеспечить гидравлический затвор во впускной линии ребойлера. Расстояние между поддоном и нижележащей тарелкой будет равно межтарелочному расстоянию (как правило, 45,7-61,0 см (18-24 дюйма)).

Отпарная колонна 405 разработана с учетом расчетного запаса для обеспечения 40% мощности испарения в случае, если имеется недостаточное поступление тепла от ребойлера. Тарелки выполнены с возможностью обеспечения повышенной нагрузки, и клапанные тарелки обеспечат достаточный диапазон изменения желаемого поступления тепла из ребойлера ректификационной колонны.

Тарелки в отпарной колонне 405 выполнены с более крупными сливными стаканами, чем обычно, и с меньшим количеством клапанов, чтобы соответствовать диаметру, необходимому для ректификационной колонны 400. Они могут быть обычными тарелками любого типа. Подходящие тарелки для отпарной колонны включают без ограничения клапанные и ситчатые тарелки.

Ребойлер 425 ректификационной колонны расположен чуть выше днища ректификационной колонны 400, чтобы обеспечить дренирование линий ребойлера в поддон при пуске и выключении. Ребойлер 425 ректификационной колонны подпитывается с накопительной тарелки 410 для жидкости. Второй выходящий из КТН поток 430 используется для нагревания рециркуляционного потока 435. Вход и выход ребойлера ректификационной колонны для рециркуляционного потока 435 находятся в промежутке между нижней тарелкой ректификационной колонны 400 и накопительной тарелкой 410 для жидкости, при этом выход ребойлера ректификационной колонны расположен над входом ребойлера ректификационной колонны. Как правило, впускная линия ребойлера сообщается с поддоном, который имеет глубину в 1,5 диаметра трубки. Это позволяет жидкости с поверхности накопительной тарелки свободно поступать во впускную линию.

Впускной дроссельный клапан 440 предусмотрен на впускной линии ребойлера ректификационной колонны, чтобы позволить ребойлеру находиться на более низком уровне, чем требуется для 33% испарения. Этот клапан будет регулировать циркуляцию ребойлера и снизит стоимость размещения ребойлера на более высоком уровне, чем нижняя часть сосуда.

Кубовый поток 445 отпарной колонны, содержащий более тяжелые компоненты, отводится. Рециркуляционный поток 450 нагревается в паровом ребойлере 455 и возвращается в отпарную колонну 405.

Головной поток 460 из ректификационной колонны 400 охлаждается в теплообменнике 465 и направляется в приемник 470 головного погона колонны. Сконденсировавшийся поток 475 разделяется на поток 480 орошения, направляемый в ректификационную колонну 400, и выходящий поток 20 секции ректификации.

В другом варианте осуществления, показанном на фиг. 7, каждая тарелка в отпарной колонне 405 охватывает половину отпарной колонны 405. Они расположены бок о бок в две стопки A и B в отпарной колонне 405, что уменьшает высоту отпарной колонны 405.

Жидкость из накопительной тарелки 410 для жидкости стекает через сливной стакан 415 на верхнюю тарелку отпарной колонны 405. Она течет вниз по тарелкам стопки А. После этого жидкость 485 перекачивается на верхнюю тарелку в стопке В и течет вниз по тарелкам в стопке В. Пар поднимается из низа стопки B наверх. Глухая тарелка 490 наверху стопки B предотвращает любую передачу пара/жидкости из верхней части стопки B в ректификационную колонну 400. Пар направляется через паровой канал 495 к низу стопки A. Он поступает вверх через стопку А и наружу из парового патрубка 420 между отпарной колонной 405 и ректификационной колонной 400, где он объединяется с паром из ребойлера ректификационной колонны.

Часть жидкости 485, перекачиваемой наверх стопки B, при необходимости может отводиться в виде бокового погона 500 тяжелых фракций.

В ректификационной колонне и отпарной колонне данного варианта осуществления может использоваться любой тип тарелок.

Ректификационная колонна выполнена с возможностью поддержания 30% извлечения веществ C3 в результирующий кубовый поток ректификационной колонны, направляемый в отпарную колонну. Это дает температуру в кубовой части 56°C и 96% веществ C3 (на молярной основе). Это является идеальной температурой и составом для кубового остатка ректификационной колонны, поэтому выходной поток компрессора теплового насоса (например, с температурой 86°C) может использоваться для повторного нагревания ректификационной колонны и позволяет осуществлять конденсацию материала теплового насоса на выходе из горячей стороны ребойлера (например, с температурой 67°C). Таким образом, ребойлер ректификационной колонны будет передавать тепло из выходного потока компрессора теплового насоса в ректификационную колонну. Это является возможным, поскольку термодинамические свойства веществ C3 схожи. Кубовый продукт ректификационной колонны будет опускаться в отпарную колонну, где вещества C3 будут отпариваться, и тяжелые вещества C4+ будут концентрироваться. Температура кубового остатка отпарной колонны будет установлена на уровне 104°C, что позволит отпаривать вещества C3 из более тяжелых веществ C4+. Вещества C3 будут возвращены в кубовую часть ректификационной колонны. Поток паров C3 обеспечивает дополнительный отпаривающий пар для ректификационной колонны и способствует фракционированию в ректификационной колонне.

Ректификационная колонна 400 сконструирована и работает таким образом, что температура начала кипения рециркуляционного потока 435 ректификационной колонны не превышает 60°C. Рециркуляционный поток 435 ректификационной колонны также содержит значительное количество непрореагировавшего пропана, которое в некоторых вариантах осуществления составляет по меньшей мере 5% (мас). Более низкие извлекаемые количества в данной системе использовались, чтобы гарантировать, что тепло из второго выходящего из КТН потока 430 может использоваться для повторного испарения вещества в ректификационной колонне-депропанизаторе.

Состав рециркуляционного кубового потока 435 ректификационной колонны и второго выходящего из КТН потока 430 могут влиять на энергопотребление компрессора теплового насоса, и таким образом, на возможность использования второго выходящего из КТН потока 430 для этой цели. Конструкционные параметры включают конструкцию теплообменника, расход потока и разность между температурой начала кипения рециркуляционного потока 435 ректификационной колонны и температурой второго выходящего из КТН потока 430. Целесообразно поддерживать логарифмическую среднюю разницу температур (LMTD) в ребойлере 425 ректификационной колонны более 5°C между вторым выходящим из КТН потоком 430 и входным потоком 435 ребойлера ректификационной колонны. Это позволит обеспечить адекватный теплообмен внутри ребойлера, и позволит холодной стороне ребойлера (ректификационной стороне) осуществлять испарение, и горячей стороне (или стороне теплового насоса) осуществлять конденсацию. В некоторых вариантах осуществления второй выходящий из КТН поток 430 сжимают до давления по меньшей мере 3 МПа (изб.) (30 бар изб.). В случае сжатия до 3 МПа (изб.) (30 бар изб.) второй выходящий из КТН поток 430 в некоторых вариантах осуществления имеет температуру конденсации 68°C, что позволяет его использовать в качестве источника тепла для повторного кипячения жидкостей, имеющих температуры начала кипения около 60°C.

Конкретные варианты осуществления

Хотя ниже следует описание в связи с конкретными вариантами осуществления, следует понимать, что данное описание предназначено для иллюстрации, а не ограничения объема предшествующего описания и прилагаемой формулы изобретения.

Первый вариант осуществления изобретения является системой фракционирования, содержащей ректификационную колонну, имеющую вход для сырья между верхней и нижней тарелкой, вход для орошения на уровне верхней тарелки, вход для текучей среды на уровне нижней тарелки, выход для головного продукта на уровне первой тарелки и выход для кубового продукта на уровне нижней тарелки; боковой ребойлер ректификационной колонны в сообщении с ректификационной колонной; отпарную колонну, имеющую вход для текучей среды на уровне верхней тарелки, выход для головного продукта на уровне верхней тарелки и выход для кубового продукта на уровне нижней тарелки, причем выход для кубового продукта ректификационной колонны находится в сообщении по текучей среде с входом для текучей среды отпарной колонны, и выход для головного продукта отпарной колонны находится в сообщении по текучей среде с входом для текучей среды ректификационной колонны; ребойлер отпарной колонны в сообщении с отпарной колонной; при этом ректификационная колонна и отпарная колонна находятся в одном сосуде, имеющем постоянный диаметр, причем ректификационная колонна расположена над отпарной колонной. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуществления в данном параграфе, восходящие к первому варианту осуществления в данном параграфе, в котором ректификационная колонна содержит множество высокопроизводительных тарелок. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуществления в данном параграфе, восходящие к первому варианту осуществления в данном параграфе, в котором отпарная колонна содержит расположенные бок о бок стопки тарелок фракционирования, при этом низ первой стопки находится в сообщении по жидкой среде с верхом второй стопки, и при этом верх второй стопки находится в сообщении по паровой среде с низом первой стопки. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуществления в данном параграфе, восходящие к первому варианту осуществления в данном параграфе, в котором имеется глухая тарелка на верху второй стопки для предотвращения прямого жидкостного и парового сообщения между второй стопкой и ректификационной колонной. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуществления в данном параграфе, восходящие к первому варианту осуществления в данном параграфе, в котором сообщение по паровой среде обеспечивается с помощью парового канала, проходящего от верха второй стопки к низу первой стопки. Вариант осуществления изобретения представляет собой один, какой-либо или все предыдущие варианты осуще