Способ получения фракции газойля и остаточного базового масла

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения фракции газойля, фракции тяжелого дистиллята и фракции остаточного базового масла из полученного в синтезе Фишера-Тропша сырья. Способ включает следующие стадии: (а) направление сырья на стадию гидропереработки для получения по меньшей мере частично изомеризованного сырья; (b) разделение изомеризованного сырья с помощью перегонки на по меньшей мере фракцию газойля, фракцию тяжелого дистиллята, которая имеет температуру перегонки Т90 % мас. от 400 до 550°C, и остаточную фракцию, причем остаточная фракция имеет температуру перегонки Т10 % мас. от 200 до 450°C; (c) рециркулирование от более 20 до не более 70 % мас. остаточной фракции на стадию (а) и (d) каталитическая депарафинизация остальной остаточной фракции с получением остаточного базового масла. Предлагаемый способ позволяет повысить качество и/или выход получаемых фракций. 13 з.п. ф-лы, 1 ил., 2 табл., 2 пр.

Реферат

Изобретение относится к способу получения газойля и базового масла.

Такие способы известны в области техники, например, из WO 2009080681. В данной публикации описан способ получения фракции газойля и фракции остаточного базового масла из образованного в синтезе Фишера-Тропша сырья, с помощью направления сырья на стадию гидропереработки для получения по меньшей мере частично изомеризованного сырья; разделения изомеризованного сырья с помощью перегонки на по меньшей мере фракцию газойля, фракцию тяжелого дистиллята и остаточную фракцию; рециркулирования по меньшей мере части фракции тяжелого дистиллята на гидропереработку; и понижения температуры застывания остаточной фракции с помощью каталитической депарафинизации для получения базового масла.

Способ WO 2009080681 обеспечивает множество различных продуктов, однако дает лишь ограниченный выход тяжелого базового масла. При этом остается общая потребность в области техники в дополнительном повышении выхода и качества продуктов синтеза Фишера-Тропша.

Задачей настоящего изобретения является создание способа, который позволяет получить по меньшей мере часть фракции газойля и фракции остаточного базового масла. Другой задачей изобретения является повышение качества и/или выхода всех жидких топливных компонентов.

В первом аспекте изобретение относится к способу получения фракции газойля, фракции тяжелого дистиллята и фракции остаточного базового масла из полученного в синтезе Фишера-Тропша сырья с помощью (а) направления сырья на стадию гидропереработки для получения по меньшей мере частично изомеризованного сырья; (b) разделения изомеризованного сырья с помощью перегонки на по меньшей мере фракцию газойля, фракцию тяжелого дистиллята и остаточную фракцию, причем остаточная фракция имеет температуру перегонки Т10 % масс. от 200°С до 450°С; (с) рециркулирования части остаточной фракции на стадию (а); и (d) каталитической депарафинизации остальной остаточной фракции с получением остаточного базового масла.

Заявители обнаружили, что в соответствии со способом по изобретению может быть получено высоконасыщенное остаточное базовое масло, почти не содержащее серы и имеющее высокий индекс вязкости. Кроме того, фракция газойля имеет улучшенные свойства текучести на холоде и поэтому является весьма полезной в качестве компонента жидкого топлива. Наряду с этим, повышается количество тяжелого дистиллята.

Образованное в синтезе Фишера-Тропша сырье является сырьем, полученным в процессе конденсации Фишера-Тропша. Процесс конденсации Фишера-Тропша представляет собой реакцию, которая превращает монооксид углерода и водород в углеводороды с более длинной цепью, обычно парафиновые углеводороды, в присутствии подходящего катализатора и обычно при повышенных температурах (например, 125-300°С, предпочтительно 175-250°С) и/или давлениях (например, 5-100 бар (0,5-10,0 МПа), предпочтительно 12-70 бар (1,2-7,0 МПа)). При необходимости могут использоваться соотношения водорода к монооксиду углерода, отличные от 2:1.

Образованное в синтезе Фишера-Тропша сырье предпочтительно имеет начальную температуру кипения ниже 400°С и конечную температуру кипения выше 600°С. Предпочтительно фракция, кипящая при температуре выше 540°С в сырье на стадии (а), составляет по меньшей мере 20% масс.

Реакцию гидрокрекинга/гидроизомеризации на стадии (а) предпочтительно проводят в присутствии водорода и катализатора, известного в области техники в качестве подходящего для данной реакции. Катализаторы, используемые на стадии (а), обычно обладают кислотной функциональностью и функциональностью гидрирования/дегидрирования. Предпочтительно кислотной функциональностью обладают цеолиты и носители на основе тугоплавких оксидов металлов. Подходящие материалы носителей включают цеолиты, диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия, диоксид циркония, диоксид титана и их смеси. Цеолиты могут включать бета, Y, ZSM-12, EU-2, ZSM-48 цеолиты. Материалами носителей, предпочтительными для включения в катализатор, предназначенный для использования в способе данного изобретения, являются диоксид кремния, оксид алюминия и диоксид кремния-оксид алюминия. Особенно предпочтительный катализатор содержит платину, нанесенную на носитель из диоксида кремния-оксида алюминия. При необходимости, нанесение на носитель галогенсодержащей функциональной группы, в частности фторсодержащей или фосфорсодержащей функциональной группы, может повышать кислотность носителя катализатора.

Предпочтительно функциональностью гидрирования/дегидрирования обладают благородные металлы группы VIII, например, палладий, и более предпочтительно платина. Катализатор может содержать активный компонент гидрирования/дегидрирования в количестве от 0,005 до 5 массовых частей, предпочтительно от 0,02 до 2 массовых частей на 100 массовых частей материала носителя. Особенно предпочтительный катализатор для использования на стадии гидроконверсии содержит платину в количестве в диапазоне от 0,05 до 2 массовых частей, более предпочтительно от 0,1 до 1 массовых частей на 100 массовых частей материала носителя. Катализатор может также содержать связующее для усиления прочности катализатора. Связующее может быть некислотным. Примерами являются глины, оксиды алюминия и другие связующие, известные специалисту в данной области техники. Примеры подходящих процессов гидрокрекинга/гидроизомеризации и подходящих катализаторов описаны в WO-A-0014179, ЕР-А-532118, ЕР-А-666894 и ЕР-А-776959.

Реакцию гидрокрекинга/гидроизомеризации на стадии (а) осуществляют при повышенной температуре и давлении. Температуры обычно находятся в диапазоне от 175°С до 380°С, предпочтительно выше 250°С, и более предпочтительно от 300°С до 370°С. Давление обычно находится в диапазоне 10-250 бар абс. (1-25 МПа) и предпочтительно 20-80 бар абс. (2-8 МПа). Водород может быть подан в виде газа с часовой объемной скоростью от 100 до 10000 н.л/л/ч, предпочтительно от 500 до 5000 н.л/л/ч. Углеводородное сырье может подаваться со среднечасовой объемной скоростью от 0,1 до 5 кг/л/ч, предпочтительно более 0,5 кг/л/ч и более предпочтительно менее 2 кг/л/ч. Отношение водорода к углеводородному сырью может находиться в диапазоне от 100 до 5000 н.л/кг и предпочтительно от 250 до 2500 н.л/кг. Конверсия на стадии (а), определяемая как массовый процент сырья с температурой кипения выше 370°С, превращающегося за проход во фракцию с температурой кипения ниже 370°С, составляет, по меньшей мере, 20% масс., предпочтительно, по меньшей мере, 25% масс., но предпочтительно не более 80% масс., более предпочтительно не более 70% масс. Термин «сырье», используемый выше в определении, представляет собой сумму углеводородного сырья, поданного на стадию (а), включая, например, любые рециркуляционные потоки. Гидрокрекированное и по меньшей мере частично изомеризованное сырье, полученное на стадии (а), также может называться воскообразным рафинатом. Воскообразный рафинат предпочтительно имеет относительно низкую температуру застывания, ниже 40°С, более предпочтительно ниже 35°С и еще более предпочтительно ниже 30°С. Воскообразный рафинат предпочтительно имеет температуру перегонки Т10 % масс. от 200°С до 450°С и предпочтительно от 300°С до 420°С. Воскообразный рафинат может содержать всю остаточную фракцию атмосферной перегонки. Воскообразный рафинат может иметь температуру перегонки Т98 % масс., выше 600°С.

На стадии (b) сырье разделяется с помощью перегонки на по меньшей мере фракцию газойля, фракцию тяжелого дистиллята и остаточную фракцию. Перегонка может быть проведена в одну или более стадий. Первой стадией может быть перегонка в атмосферных условиях, за которой следует, например, перегонка в вакууме. Перегонку обычно проводят при низких (вакууметрических) давлениях, более предпочтительно вакуумную перегонку проводят при давлении от 1 до 250 мбар (0,0001-0,025 МПа), более предпочтительно от 10 до 100 мбар (0,001-0,010 МПа) и наиболее предпочтительно от 10 до 75 мбар (0,001-0,0075 МПа). Предпочтительно, эффективная температура границы разделения на стадии (b), при которой разделяются фракция газойля и более высококипящая фракция тяжелого дистиллята, составляет от 300°С до 400°С и более предпочтительно от 320°С до 370°С. Предпочтительно, эффективная температура границы разделения на стадии (b), при которой разделяются фракция тяжелого дистиллята и остаточная фракция, составляет от 450°С до 600°С.

Фракция газойля, как правило, будет содержать большую часть (например, 95 об.% или более) компонентов, имеющих температуры кипения в типичном диапазоне дизельного топлива («газойля»), т.е. от примерно 150°С до 400°С или от 170°С до 370°С. Соответственно 90 об.% будут иметь температуру перегонки от 300°С до 370°С. Газойль обычно будет иметь плотность (IP-365/97) от 0,76 до 0,79 г/см3 при 15°С; цетановое число (ASTM D-613) более 70, целесообразно от 74 до 85; VK 40 (кинематическая вязкость при 40°С по ASTM D-445) от 2 сСт до 4,5 сСт (2-4,5 мм2/с), предпочтительно от 2,5 сСт до 4,0 сСт (2,5-4,0 мм2/с), более предпочтительно от 2,9 сСт до 3,7 сСт (2,9-3,7 мм2/с); и содержание серы (ASTM D-2622) составляет 5 мг/кг или менее, предпочтительно 2 мг/кг или менее.

Газойль соответственно будет иметь температуру вспышки (ASTM D-92) 100°С или выше, предпочтительно 110°С или выше, например, от 110°С до 120°С.

Термин «фракция газойля» может относиться к фракции среднего дистиллята, подходящей для получения газойля и/или керосина, и/или дизельного топлива.

Фракция тяжелого дистиллята будет иметь промежуточный температурный интервал кипения. Такая фракция предпочтительно имеет температуру перегонки Т90% масс, от 400°С до 550°С, предпочтительно от 450°С до 550°С. Необязательно, по меньшей мере часть фракции тяжелого дистиллята может быть рециркулирована на стадию (а). Например, более 15% масс., более 30% масс., или более 40% масс., или даже более 50% масс. фракции тяжелого дистиллята может быть рециркулировано на стадию (а). Обычно, не более 90% масс., более предпочтительно не более 80% масс., еще более предпочтительно не более 70% масс. фракции тяжелого дистиллята может быть рециркулировано на стадию (а). В одном варианте осуществления изобретения вся фракция тяжелого дистиллята может быть рециркулирована на стадию (а).

Остаточная фракция представляет собой донную фракцию, которая остается после атмосферной и вакуумной перегонки. Температура перегонки 10% масс. указанной фракции предпочтительно выше 400°С и наиболее предпочтительно выше 500°С. Остаточная фракция имеет температуру перегонки Т10 % масс. от 200°С до 450°С, предпочтительно от 300°С до 240°С. Т10 представляет собой температуру, соответствующую температуре кипения при атмосферном давлении, при которой отгоняется 10% суммарного количества продукта, что определяют, например, с помощью метода газовой хроматографии, такого как ASTM D7169. На стадии (с) часть остаточной фракции рециркулируют на стадию (а). Предпочтительно более 20% масс., более предпочтительно более 25% масс., еще более предпочтительно более 30% масс., или даже более предпочтительно более 40% масс. остаточной фракции может быть рециркулировано на стадию (а). Обычно, не более 70% масс., более предпочтительно не более 60% масс., еще более предпочтительно не более 50% масс. остаточной фракции может быть рециркулировано на стадию (а). В качестве альтернативы, вся остаточная фракция может быть рециркулирована на стадию (а).

Остальную часть остаточной фракции, которую не рециркулируют, подвергают депарафинизации на стадии (d) для получения остаточного базового масла. Такая депарафинизация, или другая депарафинизация, известная в области техники, также могут осуществляться на фракции тяжелого дистиллята для получения дистиллятных базовых масел. Предпочтительно более 20% масс., более предпочтительно более 30% масс., и наиболее предпочтительно более 40% масс., и не более 60% масс., остаточной фракции подвергают каталитической депарафинизации на стадии (d). Стадию (d) осуществляют посредством каталитической депарафинизации. Каталитическая депарафинизация может проводиться с помощью любого процесса, в котором в присутствии катализатора и водорода понижается температура застывания фракции предшественника базового масла. Подходящими катализаторами депарафинизации являются гетерогенные катализаторы, включающие молекулярные сита и, в некоторых случаях, в комбинации с металлом, обладающим гидрирующей активностью, таким как металлы VIII группы. Молекулярные сита и более предпочтительно цеолиты с промежуточным размером пор показали хорошую каталитическую способность в понижении температуры застывания фракции предшественника базового масла в условиях каталитической депарафинизации. Предпочтительно цеолиты с промежуточным размером пор имеют диаметр пор от 0,35 нм до 0,8 нм. Подходящими цеолитами с промежуточным размером пор являются морденит, ZSM-5, ZSM-12, ZSM-22, ZSM-23, SSZ-32, ZSM-35, ZSM-48 или EU-2.

В настоящем изобретении, ссылка на ZSM-48 и EU-2 используется для указания, что могут использоваться все цеолиты, принадлежащие к семейству ZSM-48 разупорядоченных структур, также называемому *MRE семейством, и описанному в Каталоге нарушений цеолитных решеток («Catalog of Disorder in Zeolite Frameworks»), опубликованном в 2000 г. по поручению Структурной комиссии Международной цеолитной ассоциации. Даже если считается, что EU-2 отличается от ZSM-48, и ZSM-48 и EU-2 могут использоваться в настоящем изобретении. Цеолиты ZBM-30 и EU-11 очень похожи на ZSM-48, и также считаются цеолитами, структура которых относится к семейству ZSM-48. В настоящей заявке любая ссылка на цеолит ZSM-48 также является ссылкой на цеолит ZBM-30 и EU-11.

Кроме цеолита ZSM-48 и/или EU-2 в каталитической композиции могут присутствовать другие цеолиты, особенно если требуется модифицировать ее каталитические свойства. Обнаружено, что может быть предпочтительно иметь существующий цеолит ZSM-12, который определен в Базе данных цеолитных структур («Database of Zeolite Structures»), опубликованной в 2007/2008 по поручению Структурной комиссии Международной цеолитной ассоциации.

Другой предпочтительной группой молекулярных сит являются алюмосиликатофосфатные (SAPO) материалы, из которых наиболее предпочтительным является SAPO-11, например, описанный в патенте US-A-4859311. Необязательно можно использовать ZSM-5 в его форме HZSM-5 в отсутствие какого-либо металла группы VIII. Другие молекулярные сита предпочтительно используют в комбинации с добавленным металлом группы VIII. Подходящими металлами группы VIII являются никель, кобальт, платина и палладий. Примерами возможных комбинаций являются Pt/ZSM-35, Ni/ZSM-5, Pt/ZSM-23, Pd/ZSM-23, Pt/ZSM-48 и Pt/SAPO-11. Дополнительные подробности и примеры подходящих молекулярных сит и условий депарафинизации описаны, например, в WO-A-9718278, US-A-4343692, US-A-5053373, US-A-5252527 и US-A-4574043. Катализатор депарафинизации в подходящем случае также содержит связующее. Связующее может быть синтетическим или встречающимся в природе (неорганическим) веществом, например глиной, диоксидом кремния и/или оксидами металлов. Встречающиеся в природе глины, например, относятся к семействам монтмориллонита и каолина. Связующее предпочтительно представляет собой пористый материал, например тугоплавкий оксид, примерами которого являются: оксид алюминия, диоксид кремния-оксид алюминия, диоксид кремния-оксид магния, диоксид кремния-диоксид циркония, диоксид кремния-диоксид тория, диоксид кремния-оксид бериллия, диоксид кремния-диоксид титана, а также тройные композиции, например, диоксид кремния-оксид алюминия-диоксид тория, диоксид кремния-оксид алюминия-диоксид циркония, диоксид кремния-оксид алюминия-оксид магния и диоксид кремния-оксид магния-диоксид циркония. Более предпочтительно используется связующий материал - тугоплавкий оксид с низкой кислотностью, который практически не содержит оксида алюминия. Примерами таких материалов связующего являются диоксид кремния, диоксид циркония, диоксид титана, диоксид германия, оксид бора и смеси двух или более компонентов, примеры которых перечислены выше. Первым предпочтительным связующим является диоксид кремния. Вторым предпочтительным связующим является диоксид титана.

Предпочтительный класс катализаторов депарафинизации включает кристаллиты цеолитов с промежуточным размером пор, описанные выше, и описанный выше материал связующего на основе тугоплавкого оксида с низкой кислотностью, который по существу не содержит оксида алюминия, где поверхность кристаллитов алюмосиликатного цеолита модифицируют, подвергая поверхность кристаллитов алюмосиликатного цеолита деалюминирующей обработке. Предпочтительная деалюминирующая обработка заключается в контактировании экструдата связующего и цеолита с водным раствором фторсиликатной соли, как описано, например, в US-A-5157191 или в WO-A-0029511. Примерами описанных выше подходящих катализаторов депарафинизации являются связанный с диоксидом кремния и деалюминированньгй Pt/ZSM-5, связанный с диоксидом кремния и деалюминированньгй Pt/ZSM-23, связанный с диоксидом кремния и деалюминированный Pt/ZSM-12, связанный с диоксидом кремния и деалюминированный Pt/ZSM-22, которые описаны, например, в WO-A-0029511 и ЕР-В-832171.

Более предпочтительно молекулярное сито представляет собой MTW, МТТ или TON тип молекулярного сита, или ZSM-48, или EU-2, примеры которых описаны выше, металлом группы VIII является платина или палладий, и связующим является диоксид кремния.

Предпочтительно каталитическая депарафинизация остаточной фракции осуществляется в присутствии описанного выше катализатора, где цеолит имеет по меньшей мере один канал с порами, образованными 12-членными кольцами, содержащими 12 атомов кислорода. Предпочтительные цеолиты, имеющие 12-членные кольца, относятся к типу MOR, типу MTW, типу FAU, или типу ВЕА (в соответствии с кодом типа решетки). Предпочтительно используется цеолит типа MTW, например ZSM-12. Предпочтительный катализатор, содержащий цеолит типа MTW, также содержит платину или палладий в качестве металла группы VIII и связующее диоксида кремния или диоксида титана. Более предпочтительно катализатором является связанный с диоксидом кремния AHS обработанный Pt/ZSM-12 цеолитсодержащий катализатор, как описано выше. Эти катализаторы на основе типа цеолита с 12-членным кольцом являются предпочтительными, поскольку было обнаружено, что они оказываются подходящими для превращения воскообразных парафиновых соединений в менее воскообразные изопарафиновые соединения. Более предпочтительно описанный выше катализатор, содержащий цеолит с 12-членным кольцом, используют на первой стадии гидроконверсии для понижения температуры застывания остаточной фракции до промежуточного значения между температурой застывания сырья и температурой застывания конечного базового масла.. Более предпочтительно температура застывания промежуточного продукта составляет от -10°С до +10°С. Условия процесса на такой первой стадии могут соответствовать условиям каталитической депарафинизации, как описано ниже. После этой первой стадии гидроконверсии следует конечная стадия депарафинизации, на которой предпочтительно используют катализатор, который содержит цеолит, имеющий, по меньшей мере, один канал с порами, образованными 10-членными кольцами, содержащими 10 атомов кислорода. В качестве подходящих цеолитов с 10-членным кольцом используют цеолиты из следующего перечня, включающего типы: TON, MFI, МТТ или FER. Конкретный катализатор может быть одним из описанных выше катализаторов, который соответствует данным типам цеолитов. Предпочтительный катализатор, содержащий цеолит с 10-членным кольцом, будет также содержать платину или палладий в качестве металла VIII группы и связующее из диоксида кремния. Более предпочтительно катализатором является катализатор, содержащий Pt/ZSM-5, обработанный AHS и связанный с диоксидом кремния, или Pt/ZSM-23, обработанный AHS и связанный с диоксидом кремния, как описано выше.

Условия каталитической депарафинизации известны в области техники и обычно включают рабочие температуры в диапазоне от 200°С до 500°С, предпочтительно от 250°С до 400°С, давление водорода в диапазоне от 10 до 200 бар (1,0-20 МПа), предпочтительно от 40 до 70 бар (4,0-7,0 МПа), среднечасовую скорость подачи сырья (WHSV) в диапазоне от 0,1 до 10 кг масла на 1 л катализатора в час (кг/л/ч), предпочтительно от 0,2 до 5 кг/л/ч, более предпочтительно от 0,5 до 3,0 кг/л/ч, и отношение водород/масло в диапазоне от 100 до 2000 л водорода на 1 л масла. В результате варьирования температуры от 275°С, предпочтительно от 315°С до 375°С, при давлении 40-70 бар (4,0-7,0 МПа), на стадии каталитической депарафинизации можно получать базовые масла с различными температурами застывания, меняющимися от предпочтительно +10°С для более тяжелых сортов до -60°С для более легких сортов. Остаточное базовое масло может предпочтительно иметь температуру застывания ниже 0°С, предпочтительно ниже -30°С, более предпочтительно ниже -50°С.

Остаточное базовое масло, полученное на стадии d) согласно способу изобретения, предпочтительно имеет кинематическую вязкость при 100°С (VK100) выше 15 сСт (15 мм2/с), определенную в соответствии с ASTM D-445. Более предпочтительно, кинематическая вязкость базового масла изобретения при 100°С (VK100) составляет по меньшей мере 18 сСт (18 мм2/с), еще более предпочтительно по меньшей мере 21 сСт (21 мм2/с), и даже более предпочтительно по меньшей мере 23 сСт (23 мм2/с). Например, базовое масло может иметь VK100 в диапазоне 15-35 сСт (15-35 мм2/с), предпочтительно в диапазоне 15-30 сСт (15-30 мм2/с), более предпочтительно в диапазоне 19-30 сСт (19-30 мм2/с), более предпочтительно в диапазоне 20-30 сСт (20-30 мм2/с), более предпочтительно в диапазоне 22-30 сСт (22-30 мм2/с), более предпочтительно в диапазоне 22-26 сСт (22-26 мм2/с), и наиболее предпочтительно в диапазоне 24-26 сСт (24-26 мм2/с).

Кинематическая вязкость, описанная в настоящем изобретении, определяется согласно ASTM D-445.

Базовое масло, полученное на стадии d) в соответствии со способом изобретения, предпочтительно содержит молекулы, имеющие последовательное число атомов углерода, и предпочтительно, по меньшей мере, 95% масс. молекул углеводородов С30+. Более предпочтительно, базовое масло содержит, по меньшей мере, 75% масс. молекул углеводородов С35+.

Термин «температура помутнения» относится к температуре, при которой в образце начинает развиваться помутнение, которое определяется согласно ASTM D-5773. Базовое масло обычно имеет температуру помутнения между 80°С и -60°С. Предпочтительно, базовое масло имеет температуру помутнения между 30°С и -55°С, более предпочтительно между 10°С и -50°С. Было установлено, что в зависимости от сырья и условий депарафинизации, некоторые парафиновые тяжелые базовые масла, образованные в синтезе Фишера-Тропша, могут иметь температуру помутнения выше температуры окружающей среды, тогда как другие характеристики не испытывают отрицательного влияния.

Термин «температура застывания» относится к температуре, при которой будет начинаться течение образца базового масла в тщательно контролируемых условиях. Температура застывания, о которой идет речь в настоящем документе, определяется согласно ASTM D 97-93. Молекулярные массы определяют согласно ASTM D-2503. Индекс вязкости (VI) определяют с помощью ASTM D-2270.

Остаточное базовое масло в соответствии с настоящим изобретением предпочтительно имеет индекс вязкости в диапазоне 120-160. Остаток предпочтительно не будет содержать или будет содержать очень мало соединений, содержащих серу и азот. Это характерно для продукта, полученного в реакции Фишера-Тропша, в которой используется синтез-газ, почти не содержащий примесей. Предпочтительно остаточное базовое масло содержит серу, азот и металлы в виде соединений с углеводородами и присутствует в количестве менее 50 масс.ч/млн, более предпочтительно менее 20 масс.ч/млн, еще более предпочтительно менее 10 масс.ч/млн. Наиболее предпочтительно оно будет содержать серу и азот, как правило, на уровне ниже пределов обнаружения, которые в настоящее время составляют 5 ч/млн для серы и 1 ч/млн для азота, когда для определения используются, например, рентгеновский метод или метод анализа Antek Nitrogen. Однако сера может попадать в продукт при использовании сульфидированных катализаторов гидрокрекинга/гидродепарафинизации и/или сульфидированных катализаторов депарафинизации.

Кроме того, было установлено, что, по-видимому, существует корреляция между кинематической вязкостью, температурой застывания и эффектом понижения температуры застывания, который может иметь изомеризованный кубовый продукт, полученный в синтезе Фишера-Тропша. При заданном составе сырья и температурном интервале кипения (который определяется по нижней точке отсечки фракций дистиллятного базового масла и газойля после депарафинизации) для кубового продукта, температура застывания и получаемая вязкость связаны с жесткостью депарафинизационной обработки. Было обнаружено, что эффект снижения температуры застывания был значительным для изомеризованного кубового продукта, полученного в синтезе Фишера-Тропша, имеющего температуру застывания выше -28°С, среднюю молекулярную массу примерно между 600 и 1100 и среднюю степень разветвления молекул от примерно 6,5 до примерно 10 алкильных разветвлений на 100 атомов углерода, как описано в US-A-7053254. Полученное в синтезе Фишера-Тропша остаточное базовое масло по изобретению может быть дополнительно охарактеризовано по содержанию в нем различных углеродных фрагментов. В частности, полученное в синтезе Фишера-Тропша остаточное базовое масло может быть охарактеризовано по процентной доле эпсилон-метиленовых атомов углерода, т.е. по процентной доле вторичных метиленовых атомов углерода, которые удалены на четыре или более атомов углерода от концевой группы и/или ответвления (дополнительно называемых СН2>4) по сравнению с процентной долей изопропильных атомов углерода. Обнаружено, что изомеризованные кубовые продукты синтеза Фишера-Тропша, описанные в US-A-7053254, отличаются от парафиновых компонентов базового масла, образованных в синтезе Фишера-Тропша, полученных при повышенной жесткости депарафинизации, в том, что последние соединения имеют отношение процентной доли эпсилон-метиленовых атомов углерода к атомам углерода в изопропильных разветвлениях равное 8,2 или выше, которое измеряют для всего базового масла синтеза Фишера-Тропша. Было установлено, что измеряемый эффект снижения температуры застывания за счет смешивания с базовым компонентом, который описан в US-A-7053254, достигается только в случае, если в базовом масле настоящего изобретения отношение процентных долей эпсилон-метиленовых атомов углерода к атомам углерода в изопропильных разветвлениях равно 8,2 или более. Следует отметить, что там, где эффект понижения температуры застывания нежелателен, может быть полезно добавление базового масла, полученного в синтезе Фишера-Тропша, имеющего более низкую температуру застывания и более высокую долю соединений, которые имеют отношение процентных долей эпсилон-метиленовых атомов углерода к атомам углерода в изопропильных разветвлениях равное 8,2 или более, поскольку такие смеси, как правило, более однородны, что выражается более низкими точками помутнения. Таким образом, предпочтительно, чтобы полученное в синтезе Фишера-Тропша остаточное базовое масло согласно настоящему изобретению имело температуру застывания ниже -6°С, более предпочтительно ниже -20°С и наиболее предпочтительно ниже -28°С. Такой компонент (b) не обладает или обладает только незначительным эффектом понижения температуры застывания.

В предпочтительном варианте осуществления настоящего изобретения остаточное базовое масло, полученное на стадии (d), добавляют к фракции газойля, полученной на стадии (b). Если только малые количества, предпочтительно менее 5% масс. базового масла добавляют в газойль, более предпочтительно менее 3% масс. базового масла, еще более предпочтительно менее 2% масс. базового масла, качество жидких топливных компонентов газойля улучшается еще больше.

Описанный выше способ приводит к получению средних дистиллятов с чрезвычайно хорошими свойствами текучести на холоде. Например, температура помутнения любой фракции газойля обычно находится ниже -18°С, часто даже ниже -24°С. Предельная температура холодной фильтруемости (CFPP) оказывается обычно ниже -20°С, часто -28°С или ниже. Обычно температура застывания имеет значение ниже -18°С, часто ниже -24°С.

Настоящее изобретение кроме того относится к газойлю, получаемому способом настоящего изобретения. Газойль имеет температуру застывания ниже -18°С и CFPP ниже -20°С. Этот газойль может быть смешан с минеральным газойлем для улучшения качества жидких топливных компонентов минерального газойля, а также понижения количества серы в минеральном газойле.

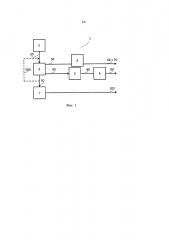

На фиг. 1 схематически представлена технологическая схема предпочтительного варианта осуществления способа в соответствии с настоящим изобретением.

В рамках данного описания одним ссылочным номером будут обозначены и трубопроводы и потоки, проходящие по этим трубопроводам.

Технологическая схема в целом обозначена номером позиции 1.

В реакторе 2 процесса Фишера-Тропша получают поток продукта Фишера-Тропша. Данный продукт 20 подают в реактор 3 гидрокрекинга/гидроизомеризации, в котором часть его превращается в продукт, кипящий ниже температуры в диапазоне 300-450°С в атмосферных условиях. Выходящий из реактора 3 поток (не показан) перегоняют в дистилляционной колонне (не показана) с извлечением фракции 30 среднего дистиллята или газойля, фракции 40 тяжелого дистиллята и остаточной фракции 50. Фракцию 30 среднего дистиллята перегоняют в дистилляционной колонне 4 с получением газойля 60 и керосина 70. Фракцию 40 тяжелого дистиллята подают в реактор 5 каталитической депарафинизации для получения дистиллятного базового масла 80. Выходящий из реактора 5 поток 80 перегоняют в дистилляционной колонне 6 для получения дополнительных базовых масел 90 с различными кинематическими вязкостями при 100°С, от 2 до 10 мм2/с, предпочтительно от 2 до 8 мм2/с.Часть остаточной фракции 50 подают в реактор 7 каталитической депарафинизации для получения остаточного базового масла 100 с кинематической вязкостью при 100°С от 15 до 35 мм2/с.Часть остаточной фракции 50А, рециркулируют в реактор 3, объединяя 50А с продуктом 20 Фишера-Тропша.

Ниже настоящее изобретение описывается на следующих примерах, которые не предназначены для ограничения объема изобретения каким бы то ни было образом.

Примеры

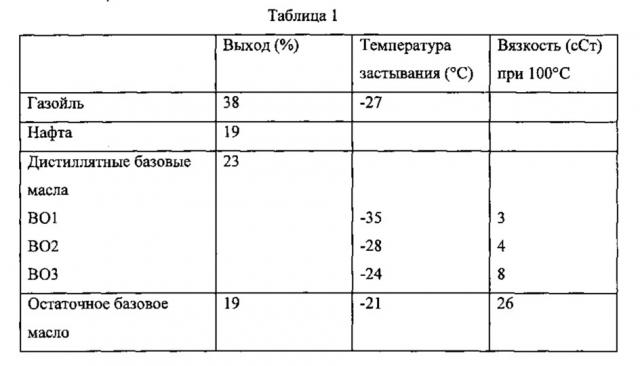

Фракцию С5-С750 °С+ продукта реакции Фишера-Тропша, полученную в примере VII с использованием катализатора примера III WO-А-9934917, непрерывно подавали на стадию гидрокрекинга (стадия (а)). Сырье содержало примерно 60% масс. продукта С30+. Отношение С60+/С30+ составляло примерно 0,55. На стадии гидрокрекинга данную фракцию приводили в контакт с катализатором гидрокрекинга примера 1 из ЕР-А-532118. Выходящий поток со стадии (а) непрерывно перегоняли под вакуумом для получения фракции газойля, фракции тяжелого дистиллята и остаточной фракции. Выход и свойства газойля приведены в таблице 1. Выход дается в расчете на сырье, подаваемое в установку гидрокрекинга. 60% остаточной фракции рециркулировали на стадию (а), и остальную часть направляли на стадию (d) каталитической депарафинизации. Условия стадии гидрокрекинга (а) были следующими: среднечасовая скорость подачи свежего сырья (WHSV) 0,6 кг/л⋅ч, WHSV рециркулирующего сырья 0,17 кг/л⋅ч, скорость подачи газообразного водорода=750 н.л/кг, общее давление=77 бар (7,7 МПа), температура в реакторе 334°С.

На стадии депарафинизации остаточную фракцию приводили в контакт с деалюминированным, связанным с кремнием катализатором ZSM-5, содержащем 0,7% масс. Pt и 30% масс. ZSM-5, как описано в примере 9 WO-A-0029511. Условиями депарафинизации были 40 бар (4,0 МПа) водорода, WHSV=0,5 кг/л⋅ч и температура 320°С. Выход и свойства полученного остаточного базового масла приведены в таблице 1.

Фракцию тяжелого дистиллята подвергали стадии каталитической депарафинизации, аналогичной описанной выше. Полученное в результате каталитической депарафинизации масло перегоняли в три фракции базового масла, кипящие в интервалах 305-400°С, 400-480°С и свыше 480°С. Выход и свойства этих трех дистиллятных базовых масел приведены в таблице 1. Выход дистиллятных базовых масел в расчете на жидкое сырье, подаваемое на стадию каталитической депарафинизации.

Сравнительный пример

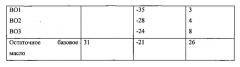

Пример 1 повторяли за исключением того, что 50% фракции тяжелых дистиллятов рециркулировали вместо остаточной фракции. Выход и свойства фракции газойля, остаточного базового масла и дистиллятных базовых масел приведены в таблице 2.

Обсуждение

В таблицах 1 и 2 и с помощью сравнения сравнительного примера, в котором фракцию тяжелого дистиллята частично рециркулируют на стадию гидрокрекинга/гидроизомеризации, с примером 1 в соответствии с настоящим изобретением, в котором частично рециркулируют остаточную фракцию, показано, что общий выход жидкого продукта повышается при более высоком количестве газойля, количество дистиллятных базовых масел увеличивается, при этом по-прежнему получают значительную долю остаточного базового масла. В дополнение к этому, понижалось количество менее привлекательной нафты.

1. Способ получения фракции газойля, фракции тяжелого дистиллята и фракции остаточного базового масла из полученного в синтезе Фишера-Тропша сырья, включающий:

(а) направление сырья на стадию гидропереработки для получения по меньшей мере частично изомеризованного сырья;

(b) разделение изомеризованного сырья с помощью перегонки на по меньшей мере фракцию газойля, фракцию тяжелого дистиллята, которая имеет температуру перегонки Т90 % мас. от 400 до 550°C, и остаточную фракцию, причем остаточная фракция имеет температуру перегонки Т10 % мас. от 200 до 450°C;

(c) рециркулирования от более 20 до не более 70 % мас. остаточной фракции на стадию (а); и

(d) каталитическую депарафинизацию остальной остаточной фракции с получением остаточного базового масла.

2. Способ по п.1, в котором фракцию газойля и фракцию тяжелого дистиллята разделяют на стадии (b) при температуре границы разделения от 300 до 400°C.

3. Способ по п. 1 или 2, в котором фракцию тяжелого дистиллята и остаточную фракцию разделяют на стадии (b) при температуре границы разделения от 450 до 600°C.

4. Способ по п. 1 или 2, в котором образованное в синтезе Фишера-Тропша сырье имеет начальную температуру кипения ниже 400°С и конечную температуру кипения выше 600°С.

5. Способ по п. 1 или 2, в котором фракция, кипящая при температуре выше 540°С в сырье на стадии (а), составляет по меньшей мере 20% мас.

6. Способ по п. 1 или 2, в котором остаточное базовое масло, полученное на стадии (d), имеет кинематическую вязкость при 100°C согласно ASTM D-445 в диапазоне 15-35 сСт (15-35 мм2/с), предпочтительно в диапазоне 15-30 сСт (15-30 мм2/с), более предпочтительно в диапазоне 19-30 сСт (19-30 мм2/с), более предпочтительно в диапазоне 20-30 сСт (20-30 мм2/с), более предпочтительно в диапазоне 22-30 сСт (22-30 мм2/с), более предпочтительно в диапазоне 22-26 сСт (22-26 мм2/с) и наиболее предпочтительно в диапазоне 24-26 сСт (24-26 мм2/с).

7. Способ по п. 1 или 2, в котором базовое масло, полученное на стадии (d), имеет температуру помутнения между 80 и -60°C, определенную согласно ASTM D-5773.

8. Способ по п. 1 или 2, в котором базовое масло, полученное на стадии (d), имеет температуру застывания ниже 0°C, предпочтительно ниже -30°C, более предпочтительно ниже -50°C, определенную согласно ASTM D-97-93.

9. Способ по п. 1 или 2, в котором базовое масло, полученное на стадии (d), имеет индекс вязкости от 120 до 160, определенный согласно ASTM D-2270.

10. Способ по п. 1 или 2, в котором для улучшения качества жидких топливных компонентов газойля к фракции газойля, полученной на стадии (b), добавляют остаточное базовое масло, полученное на стадии (d), в количестве менее 5 % мас. от общего количества фракций газойля и базового масла.

11. Способ по п. 1 или 2, в котором стадию депарафинизации осуществляют с помощью процесса каталитической депарафинизации в присутствии катализатора, содержащего молекулярное сито со средним размером пор и металл группы VIII.

12. Способ по п.11, в котором молекулярное сито представляет собой молекулярное сито типа MTW, MTT, TON, или ZSM-48, или EU-2.

13. Способ по п.11, в котором металлом группы VII