Модифицированный полимерцементный композиционный материал для 3d печати

Иллюстрации

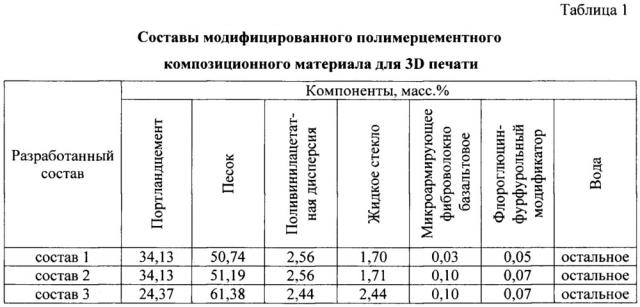

Показать всеИзобретение относится к строительным материалам, в частности к композиционным материалам на основе цемента для строительной трехмерной печати с помощью аддитивных технологий. Технический результат - расширение арсенала технических средств за счет получения модифицированного полимерцементного композиционного материала для 3D печати с требуемыми для трехмерной печати технологическими свойствами: высокая прочность на сжатие, высокая прочность адгезионного шва, низкие деформационные показатели, регулируемые сроки схватывания. Модифицированный полимерцементный композиционный материал для 3D печати содержит портландцемент ЦЕМ I 42,5 Н, полимерное связующее в виде поливинилацетатной дисперсии, песок с модулем крупности Мк=2,0÷2,5, силикат натрия в виде водного раствора - жидкого стекла, микроармирующее фиброволокно базальтовое с длиной 12 мм и диаметром волокна 20 мкм, флороглюцинфурфурольный модификатор и воду в следующих массовых соотношениях, %: портландцемент - 24,37-34,13; поливинилацетатная дисперсия - 2,44-2,56; песок - 50,74-61,38; жидкое стекло - 1,70-2,44; микроармирующее фиброволокно базальтовое - 0,03-0,10; флороглюцинфурфурольный модификатор - 0,05-0,07; вода - остальное. 3 табл.

Реферат

Изобретение относится к строительным материалам, в частности к композиционным материалам на основе цемента для строительной трехмерной печати с помощью аддитивных технологий.

Из существующего уровня техники известна высокопрочная цементная смесь для изготовления самонесущих стен и перегородок методом 3D печати, марки "APIS-COR", выпускаемая по ТУ 5733-001-31338615-2016. Данный строительный раствор по своим характеристикам является аналогом бетона марки М250, класса прочности В20, марка по морозостойкости F200, марка по водонепроницаемости W6 [АПИС-КОР презентация [Электронный ресурс]. Систем. требования: AdobeAcrobatReader. URL: http://apis-cor.com/files/ApisCor_presentation.pdf (дата обращения: 31.03.2017)], [АПИС-КОР технические решения [Электронный ресурс]. Систем. требования: AdobeAcrobatReader. URL: http://apis-cor.com/files/ApisCor_TechnicalSolutions_RU.pdf (дата обращения: 01.04.2017)].

Также известны строительные композиционные материалы для 3D принтера компании СПЕЦАВИА [Сайт компании СПЕЦАВИА [Электронный ресурс]. URL: http://specavia.pro/catalog/stroitelnye-smesi-dlja-3d-printera/ (дата обращения: 01.04.2017)]: цементная смесь общестроительного назначения М300 с минеральными добавками для малоформатных принтеров S-4063, S-6043, S-6044, S-6045; стеклофибробетон общестроительного назначения для малоформатных принтеров S-4063, S-6043, S-6044, S-6045; высокопрочная цементная смесь для печати строительных конструкций на принтерах серий S-6043, S-6044, S-1160.

Классические составы на основе цемента при применении в аддитивных технологиях имеют ряд недостатков: замедленное твердение, низкая прочность, высокие деформационные показатели, низкая пластическая прочность для укладки без опалубки, низкая водоудерживающая способность, большое трещинообразование при высыхании, недостаточная адгезия между слоями, низкая водостойкость.

Стеклофибробетон представляет раствор на основе цемента с добавлением фиброволокна [Некоторые аспекты печати на строительных 3D принтерах серии S [Электронный ресурс]. URL: http://specavia.pro/articls/2238/ Статья опубликована 04.04.2015 г. (дата обращения: 01.04.2017)]. Применение фиброволокон при печати на строительном 3D принтере S - 6043 быстротвердеющими цементными составами позволяет получить толщину укладываемого слоя до 10 мм при ширине до 30 мм. При этом подвижность смеси в печатающей головке сохраняется в течение часа. Небольшое время сохранения подвижности смеси позволяет печатать элементы сравнительно большой высоты без промежуточного подсушивания. Однако прочность таких составов относительно не велика: при сжатии в возрасте 28 суток 1,6 МПа, а прочность на растяжение при изгибе менее 1 МПа. Кроме этого, быстротвердеющие смеси нельзя использовать для изделий, эксплуатируемых вне помещений.

Высокопрочная цементная смесь с модифицирующими и минеральными добавками позволяет получить высокопрочные водостойкие и трещиностойкие изделия. Применение таких составов для печати элементов зданий обеспечивает достаточную несущую способность. Испытания напечатанных контрольных образцов из высокопрочных смесей показали, что прочность при сжатии в возрасте 28 суток достигает 10 МПа, а прочность на растяжение при изгибе 3,5 МПа. При этом гидроскопичность изделий лежит в пределах 10%. Подвижность высокопрочных смесей применяемых для 3D печати сохраняется до 2-4 часов [Некоторые аспекты печати на строительных 3D принтерах серии S [Электронный ресурс]. URL: http://specavia.pro/articls/2238/ Статья опубликована 04 Апреля 2015 (дата обращения: 01.04.2017)]. Длительное сохранение подвижности раствора является недостатком для печати высоких элементов. Для достижения несущей способности слоев приходится периодически подсушивать изделие, что увеличивает время печати.

Ряд описанных недостатков цементных растворов могут быть преодолены при использовании разработанного нами модифицированного полимерцементного композиционного материала.

Аналогом заявленного изобретения является композиционный материал на основе цемента [Патент CN, Cement-based composite material used for 3D printing technology as well as preparation method and application thereof 104310918, опубл. 28.01.2015. URL: http://www.google.com/patents/CN104310918A?cl=en], полученный из следующих сырьевых материалов: 33% - 40% цемента, 0% - 8% неорганического порошка, 32% - 38% песок (отходы обогащения руд), 2,5% - 3% полимерного связующего, 0,2% ~ 1% комплекса коагуляции (ускорители и замедлители), 1% ~ 2% стабилизатора, 0,5% ~ 1,5% тиксотропного агента, 0,1% ~ 0,5% суперпластификатора и 16,7% - 20% воды затворения. Использование быстротвердеющего глиноземистого цемента в качестве основного цементирующего материала дает композиту высокую раннюю прочность и быстрое схватывание.

Недостатками данного технического решения является то, что твердение композиционного материала на основе глиноземистого цемента в воздушно-сухих условиях, характерных для трехмерной печати, сопровождается значительным падением прочности в отдаленные сроки твердения (на 50-60%). Кроме того, время от начала до конца схватывания материала во всех вариантах 18 мин, что является недостаточным для набора прочности адгезионного шва между слоями.

Наиболее близким к предлагаемому изобретению принятым за прототип является материал для 3D печати на основе цемента [CN, 3D printing cement-based material and preparation method thereof 104891891, опубл. 09.15.2015. URL: https://www.google.com/patents/CN104891891A?cl=en], состоящий из следующих компонентов по массе: цемент 100, активные добавки 0-80, суперпластификатор 0,01-5, ускоритель твердения 0,01-10, коагулянт 0,01-5, наполнители 0,1-25, связующее вещество (клей) 0-5, воздухововлекающая добавка 0-1, пластификатор 0,01-25, гидрофобизатор 0-5, эфиры крахмала 0-2, волокна 0,01-0,5, порошкообразные наполнители 0-150, мелкий заполнитель 50-300 и крупный заполнитель 0-400. Наиболее близкими по составу являются варианты (примеры) мелкозернистых составов 4 и 5 [0063]-[0076].

Недостатком данного технического решения являются высокие показатели деформации материала при высоких показателях прочности (пример 4) (Таблица 1, [0077]). При этом высокие показатели прочности достигнуты благодаря использованию высокопрочного портландцемента, соответствующего классу ЦЕМ I 52,5 по ГОСТ 31108-2003 РФ (марка М600) и введения минимального количества мелкого заполнителя, что повышает себестоимость композиционного материала.

Недостатком технического решения варианта 5 (пример 5) при использовании цемента производства РФ, соответствующего классу ЦЕМ II 42,5 Б по ГОСТ 31108-2003 РФ (марка М500), являются низкие прочностные показатели при сжатии (15,3 МПа) и при растяжении (0,9 МПа). В остальных примерах применяется дополнительно крупный заполнитель. Кроме того, использование большого количества компонентов усложняет процесс производства, а так же увеличивает себестоимость композиционного материала.

Задачей, на решение которой направлено заявляемое изобретение, является расширение арсенала технических средств за счет получения модифицированного полимерцементного композиционного материала для 3D печати с требуемыми для трехмерной печати технологическими свойствами: высокая прочность на сжатие, высокая прочность адгезионного шва, низкие деформационные показатели, регулируемые сроки схватывания.

Данная задача решается за счет того, что модифицированный полимерцементный композиционный материал для 3D печати содержит портландцемент ЦЕМ I 42,5 Н, полимерное связующее в виде поливинилацетатной дисперсии, песок с модулем крупности Мк=2,0÷2,5, силикат натрия в виде водного раствора - жидкого стекла, микроармирующее фиброволокно базальтовое с длиной 12 мм и диаметром волокна 20 мкм, а также флороглюцинфурфурольный модификатор и воду в следующих массовых соотношениях, %: портландцемент - 24,37-34,13%; поливинилацетатная дисперсия - 2,44-2,56%; песок - 50,74-61,38%; жидкое стекло - 1,70-2,44%; микроармирующее фиброволокно базальтовое - 0,03-0,10%; флороглюцинфурфурольный модификатор - 0,05-0,07%; вода - остальное.

Состав композита может быть использован при создании инновационных материалов для строительства крупногабаритных изделий с помощью аддитивных технологий.

Сопоставительный анализ с прототипом показывает, что заявляемый модифицированный полимерцементный композиционный материал для 3D печати отличается тем, что используется портландцемент ЦЕМ I 42,5 Н; полимерное связующее в виде поливинилацетатной дисперсии; песок с модулем крупности Мк=2,0÷2,5; силикат натрия в виде водного раствора - жидкого стекла, микроармирующее фиброволокно базальтовое с длиной 12 мм и диаметром волокна 20 мкм, флороглюцинфурфурольный модификатор и вода в следующих массовых соотношениях, %: портландцемент - 24,37-34,13%; поливинилацетатная дисперсия - 2,44-2,56%; песок - 50,74-61,38%; жидкое стекло - 1,70-2,44%; микроармирующее фиброволокно базальтовое - 0,03-0,10%; флороглюцинфурфурольный модификатор - 0,05-0,07%; вода - остальное. Таким образом, заявляемое решение соответствует критерию изобретения «новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими известными техническими решениями в данной области технике не подтвердило наличие в последних признаков, совпадающих с его отличительными признаками, или признаков, влияющих на достижение указанного технического результата. Это позволило сделать вывод о соответствии изобретения критерию «изобретательский уровень».

Характеристика исходных компонентов:

1. В качестве цемента использован портландцемент ЦЕМ I 42,5Н (марка М500) с удельной поверхностью 2856 см2/г по ГОСТ 31108-2003 РФ «Цементы общестроительные. Технические условия».

2. Песок (мелкий заполнитель) с модулем крупности Мк=2,0÷2,5 по ГОСТ 8736-2014 «Песок для строительных работ. Технические условия».

3. В качестве полимерного связующего - поливинилацетатная дисперсия (ПВАД) по ГОСТ 18992-80 «Дисперсия поливинилацетатная гомополимерная грубодисперсная. Технические условия». ПВАД представляет собой однородную смесь водной дисперсии поливинилацетата с содержанием дисперсной фазы 51%, стабилизированную поливиниловым спиртом (ПВС).

4. Жидкое стекло - представляет собой коллоидный раствор натриевых силикатов в воде по ГОСТ 13078-81 «Стекло натриевое жидкое. Технические условия».

5. Микроармирующее фиброволокно базальтовое по ТУ 5769-004-80104765-2008 со средним диаметром элементарной нити 20 мкм и длинной 12 мм.

6. Флороглюцинфурфурольный модификатор - модификатор для полимерминеральных дисперсий на основе флороглюцинфурфурольных олигомеров, синтезированный по методике, описанной ниже.

7. Вода - соответствует ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия».

Пример (таблица 1, состав №2).

На первом этапе синтезируют флороглюцинфурфурольный модификатор. Синтез проводят в трехгорлой реакционной колбе, снабженной магнитной мешалкой, холодильником Либиха и терморегулятором следующим образом: готовят раствор флороглюцина 2,44 г (ч.д.а., ТУ 6-09-3741-79) и едкого натра 1,22 г (ч., ГОСТ 2263-79) в дистиллированной воде 18 г (ГОСТ 6709-72), раствор нагревают постепенно до 50-60°С в течение 10-15 мин, продолжая нагревать, по каплям добавляют предварительно очищенный путем простой перегонки фурфурол по массе 2 г с содержанием основного вещества не менее 99% (ч.д.а., ГОСТ 10930-74). Мольное соотношение фурфурол\флороглюцин 1,07. Синтез ведут при температуре 70±5°С в щелочной среде в течении 1,5 ч. В результате получают модификатор на основе флороглюцинфурфурольных олигомеров, представляющий собой 20% водный раствор. Исследования показали, что синтезированный флороглюцинфурфурольный модификатор обладает высокой водоредуцирующей способностью в полимерминеральных дисперсиях и по ГОСТ 24211-2008 относится: к водоредуцирующим добавкам I группы (суперводоредуцирующие) для цементных смесей.

Далее готовят модифицированный полимерцементный композиционный материал для 3D печати следующим образом: в смеситель загружают сухие компоненты портландцемент 100 г (34,13%), песок 150 г (51,19%), микроармирующее фиброволокно базальтовое 0,3 г (0,10%) и перемешивают их в течение 3-4 мин. Затем синтезированный флороглюцинфурфурольный модификатор в количестве 0,2 г по сухому веществу (0,07%) вводят в воду затворения 30 г (10,24%), добавляют в раствор полимерное связующее 7,5 г по сухому веществу (2,56%), при этом количество воды, содержащееся в дисперсии полимера, учитывают при расчете воды затворения, вводят жидкое стекло в количестве 5 г (1,71%). Дополнительно перемешивают состав в течение 3-5 мин.

Далее готовят образцы в форме куба с длиной ребер 70×70×70 мм и в форме призм квадратного сечения 40×40×160 мм по ГОСТ 10180-2012 и определяют физико-механические свойства полученного материала по ГОСТ 10180-2012, ГОСТ 24544-81, ГОСТ 12730.3-78, ГОСТ 31356-2007. Ударную прочность определяют по методике, описанной в работе [Козловский А.Э. Механические свойства материалов. Методы испытаний: лабораторный практикум по дисциплине «Материаловедение и технология конструкционных материалов» / А.Э. Козловский, В.В. Бойцова. - Иваново, 2007.- 60 с.]. Образцы твердели в нормальных условиях.

Нами были разработаны и исследованы различные составы модифицированного полимерцементного композиционного материала для 3D печати. Составы, показавшие лучшие результаты исследований по физико-механическим свойствам, представлены в табл. 1.

Физико-механические свойства модифицированного полимерцементного композиционного материала для 3D печати представлены в табл. 2.

Суперводоредуцирующие свойства флороглюцинфурфурольного модификатора позволили сократить В/Ц отношение смеси для получения требуемой пластичности и пластической прочности композита для аддитивных технологий.

Молекулы флороглюцинфурфурольного модификатора, адсорбируясь на поверхности частиц дисперсной фазы, с одной стороны, обеспечивают гидрофильность частиц за счет большого количества - ОН групп, а значит, более полную гидратацию цемента, что приводит к упрочнению структуры камня. С другой - повышение прочности происходит за счет пептизирующего действия флороглюцинфурфурольного модификатора, в результате чего увеличивается поверхность гидратирующихся цементных частиц, что приводит к образованию более плотной, мелкокристаллической структуры цементного камня. Однако прочность затвердевшего модифицированного полимерцементного композиционного материала обусловлена протеканием двух независимых (хотя и связанных друг с другом) процессов: твердения цементной системы и твердения полимера. Для твердения полимерного связующего благоприятными являются сухие условия. При этом водоудерживающая способность полимера способствует снижению степени отдачи воды твердеющим полимерцементным композиционным материалом в окружающую среду, что благотворно влияет на процесс гидратации и, как следствие, приводит к повышению прочности.

Твердение полимерного связующего с образованием полимерной пленки начинается тогда, когда система обезвоживается как за счет гидратации цемента, так и за счет высыхания. Полимерная пленка заполняет поровое пространство и возникающие дефектные места, уплотняя и соединяя дополнительно элементы структуры цементного камня, что обусловливает формирование более прочной и эластичной структуры.

Образующаяся полимерная пленка на поверхности нанесенного слоя модифицированного полимерцементного композиционного материала оказывает большое влияние на прочность адгезионного шва между слоями материала. Достигаемый положительный эффект объясняется собственной адгезией полимера, которая значительно превышает адгезию цемента.

Снижение В/Ц отношения за счет водоредуцирующего действия флороглюцинфурфурольного модификатора позволило значительно снизить сроки схватывания модифицированного полимерцементного композиционного материала, в том числе нивелировать негативный эффект замедления схватывания раствора из-за действия флороглюцинфурфурольного модификатора и поливинилового спирта, который присутствует в полимерном связующем в качестве стабилизатора. Для трехмерной печати необходимо оптимизировать сроки схватывания материла в зависимости от габаритов печатаемых изделий. Компоненты, входящие в состав модифицированного полимерцементного композиционного материала для 3D печати, в указанных количествах в совокупности позволяют сократить сроки схватывания (табл. 3).

Обусловлено это протеканием химической реакции между жидким стеклом и клинкерным минералом - трехкальциевым алюминатом. Образующийся алюминат натрия и является очень сильным ускорителем схватывания и процессов твердения композита. Изменение концентрации жидкого стекла позволяет регулировать сроки схватывания композиционного материала.

Модифицированный полимерцементный композиционный материал от момента экструзии из печатающей головки до начала схватывания обладает высокой пластической прочностью, что позволяет последующим слоям не деформировать предыдущие. При этом полученные сроки твердения модифицированного полимерцементного композиционного материала позволяют получить высокую прочность адгезионного шва между слоями.

Микроармирующее фиброволокно базальтовое обеспечивает отсутствие усадочных деформаций, устойчивость к образованию трещин в композиционном материале, а также способствует ускорению гидратации на начальном этапе твердения (снижаются внутренние нагрузки), и обеспечивает сокращение времени между началом и концом схватывания. В результате введения базальтового фиброволокна в указанном количестве повышается сопротивление материала удару и его прочность при растяжении на изгиб.

Достигаемый при осуществлении изобретения технический результат состоит в том, что компоненты, входящие в состав модифицированного полимерцементного композиционного материала для 3D печати, в указанных количествах в совокупности обеспечивают высокую прочность на сжатие, высокую прочность адгезионного шва, низкие деформационные показатели, регулируемые сроки схватывания.

Предложенный модифицированный полимерцементный композиционный материал для 3D печати обладает требуемой пластичностью и пластической прочностью для печати без опалубки, высокой прочностью на сжатие, на растяжение при изгибе, адгезионной прочностью между слоями, требуемыми сроками схватывания, хорошим сопротивлением удару, низким водопоглощением и высокой трещиностойкостью.

Модифицированный полимерцементный композиционный материал для 3D печати, включающий портландцемент, полимерное связующее, песок, силикат натрия, микроармирующее фиброволокно, отличающийся тем, что используется портландцемент ЦЕМ I 42,5 Н; полимерное связующее в виде поливинилацетатной дисперсии; песок с модулем крупности Мкр=2,0÷2,5; силикат натрия в виде водного раствора - жидкого стекла, микроармирующее фиброволокно базальтовое с длиной 12 мм и диаметром волокна 20 мкм, а также флороглюцинфурфурольный модификатор и вода при следующем соотношении, масс.%:

портландцемент - 24,37-34,13;

поливинилацетатная дисперсия - 2,44-2,56;

песок - 50,74-61,38;

жидкое стекло - 1,70-2,44;

микроармирующее фиброволокно базальтовое - 0,03-0,10;

флороглюцинфурфурольный модификатор - 0,05-0,07;

вода - остальное.