Способ изготовления металлических или композиционных заготовок из листовых материалов

Иллюстрации

Показать всеПредлагаемое изобретение относится к обработке металлов давлением, а именно к комбинированным способам обработки листовых металлов. Способ изготовления металлических или композиционных заготовок из листовых материалов включает навивку предварительно нагретого листового материала, смотанного в рулон, на оправку с натяжением до 40% допускаемых напряжений навиваемого материала со скоростью 0,2-20 об/мин. Скорость навивки выбирают таким образом, чтобы температура каждого последующего слоя была выше температуры предыдущего слоя. Затем закрепляют концы материала и осуществляют сварку навитых слоев путем пластической деформации или/и спекания. На участке угла обхвата навитой заготовки от 0 до 180° осуществляют замедленное охлаждение наружного слоя, на участке угла обхвата навитой заготовки от 180 до 360° осуществляют интенсивное охлаждение наружного слоя так, чтобы падение температуры верхнего листа на участке угла обхвата от 0 до 180° было меньше, чем на участке угла обхвата от 180 до 360°. В результате обеспечивается получение наибольших сжимающих напряжений между слоями навитой заготовки и, как следствие, улучшение условий сварки слоев, снижение количества внутренних дефектов и уменьшение воздействия атмосферы печи при нагреве. 16 з.п. ф-лы, 4 ил., 5 пр.

Реферат

Предлагаемое изобретение относится к обработке металлов давлением, а именно к комбинированным способам обработки листовых металлов, касается способа изготовления металлических и композиционных заготовок из листовых материалов, которые могут найти применение в машиностроении.

Известен способ изготовления никель-молибденовой биметаллической ленты диффузионной сваркой (RU 1784424 A1, кл. B23K 20/00, опубл.), включающий совместную плотную навивку на оправку никелевой и молибденовой ленты с последующей навивкой молибденовой ленты, причем коэффициент термического расширения оправки больше, чем у молибдена и последующую диффузионную сварку полученного пакета. Процессы вакуумной очистки, навивки под сварку и диффузионную сварку выполняют в вакууме.

Недостатком указанного способа являются: потребность в вакуумном оборудовании на операциях очистки, навивки, сварки; осуществление прогрева, полученного пакета, от внешних слоев к внутренним снижает усилие сжатия между слоями в процессе нагрева и значительно увеличивает время прогрева пакета; применимость данного метода только для изготовления определенной биметаллической ленты; высокое усилие обжатия внутренних слоев при сварке пакета по данной технологии достигается применением материала, обладающего высокой жаропрочностью.

Известен способ производства многослойных металлических труб, (RU 2036063 С1, кл. B23K 20/00, опубл. 27.05.95 г.), который включает резку металлической полосы, полученной горячей прокаткой, на мерные заготовки непосредственно после прокатки, нанесение на мерную заготовку в процессе ее намотки на форматный барабан легкоплавкого металла в виде порошка или листа с температурой плавления не превышающей 1100°C, при температуре стального листа менее температуры плавления легкоплавкого металла. Для облегчения процесса сборки, изоляции трубы от действия жидкостей и газов, а также от коррозии навивку металлического листа осуществляют на полый металлический сердечник, выполненный цельнолитым или из листа, на наружной стороне которого выполняют уступ высотой, равной толщине металлического листа, и длиной, равной ширине мерной заготовки, распологая торец наматываемого материала встык с уступом. Наружная поверхность сердечника выполнена по спирали соответственно навитым слоям высокопрочного металлического листа. При остывании многослойной металлической трубы наружные слои за счет их линейного сужения с большой силой сдавливают внутренние слои, что увеличивает диффузию легкоплавкого металла в слои прокатанного металлического листа с предварительным напряжением слоев трубы.

Недостатком указанного способа является: использование для навивки листа горячей прокатки, имеющего более высокие отклонения по разнотолщинности по сравнению с листом холодной прокатки, снижает плотность навивки, приводит к низкому качеству паянного шва и как следствие к высокой анизотропии физико-механических свойств; предложенный способ не обеспечивает равнопрочного соединения навитых слоев в результате чего происходит большой разброс физико-механических свойств в радиальном направлении; в-третьих, необходимость применения полой оправки, прокатного листа и легкоплавкого металла сужает область применения способа.

Наиболее близким по технической сущности и достигаемому техническому результату к предлагаемому изобретению является способ изготовления металлических или композиционных заготовок из листовых материалов, защищенный патентом RU 2610653, по кл. B21D 35/00, B23K 20/00, опубл., принятый за ближайший аналог (прототип).

Способ по прототипу включает навивку предварительно нагретого листового материала на оправку, выполненную из материала, коэффициент линейного расширения которой не менее коэффициента линейного расширения материала навиваемых на нее слоев, выполнение наружного слоя из материала, коэффициент линейного расширения которого не более коэффициента линейного расширения внутренних слоев, закрепление концов материала. Навивка ведется таким образом, чтобы температура навиваемого слоя была выше температуры ранее навитого слоя. В процессе навивки, при остывании или вылеживании полученной заготовки перед последующей операцией, за счет уменьшения размеров навитых слоев при охлаждении происходит увеличение сжатия между навитыми слоями. Сварка навитых слоев выполняется, как с свободным, так и с принудительным деформированием; с нагревом полученной заготовки или без него в зависимости от получаемого материала. Возможность получения значительных (выше предела текучести) напряжений сжатия между слоями позволяет: уменьшить газопроницаемость между слоями, что благоприятно сказывается при необходимости проведения нагрева при последующей обработке; уменьшить складкообразование при необходимости пластической деформации; увеличить вероятность схватывания слоев на стадии навивки, при охлаждении заготовки и ее вылеживания перед последующей операцией.

Преимуществом и общим признаком способа по прототипу с предлагаемым изобретением является повышение плотности, прочности и ударной вязкости получаемых заготовок за счет использования разности температур навиваемых слоев материала.

Однако прототип не лишен недостатков:

- во-первых, равномерное охлаждение наружного навитого листа по всему кругу не позволяет достичь максимального обжатия внутренних слоев и приводит к быстрому разогреву внутренних слоев и оправки до высокой температуры;

- во-вторых, нагрев отдельных материалов с высокой предварительной степенью деформации, используемых при изготовлении заготовок с субмелкокристаллической и нанокристаллической структурами, может приводить к протеканию процессов рекристаллизации в навиваемом материале, что недопустимо при изготовлении данных материалов;

- в-третьих, отдельные металлы активно окисляются и поглощают газы атмосферы при их нагреве, что ухудшает схватывание слоев и изменяет характеристики получаемых заготовок;

- в-четвертых, отсутствие мер по предупреждению захолаживания наружных слоев при охлаждении заготовки, изготовляемой с нагревом навиваемого листа, приводит к снижению усилия обжатия внутренних слоев наружными, а не к его увеличению.

В задачу изобретения положено создание нового способа изготовления металлических и композиционных заготовок из листовых материалов.

Техническим результатом от использования предлагаемого изобретения является получение наибольших сжимающих напряжений между слоями навитой заготовки и как следствие улучшения условий сварки слоев, снижение количества внутренних дефектов и уменьшение воздействия атмосферы печи при последующем нагреве.

Поставленная задача достигается тем, что в способе изготовления металлических или композиционных заготовок из листовых материалов, включающем навивку предварительно нагретого листового материала, смотанного в рулон, на оправку с натяжением до 40% допускаемых напряжений навиваемого материала со скоростью 0,2-20 об/мин, при которой температура каждого последующего слоя выше температуры предыдущего слоя, закрепление концов материала, последующую сварку навитых слоев путем пластической деформации или/и спекания, на участке угла обхвата навитой заготовки от 0° до 180° осуществляют замедленное охлаждение наружного слоя, на участке угла обхвата навитой заготовки от 180° до 360° осуществляют интенсивное охлаждение наружного слоя так, чтобы падение температуры верхнего листа на участке угла обхвата от 0° до 180° была меньше, чем на участке угла обхвата от 180° до 360°; осуществляют подбор навиваемых материалов таким образом, чтобы их свойства отвечали следующим условиям: при tсв≥tзн αпов≤αвн≤αоп, а при tсв≤tзн αпов ≥авн≥αпов, где tсв - температура сварки, tзн - температура нагрева заготовки при навивке, αпов - коэффициент термического расширения наружного слоя, αвн - коэффициент термического расширения внутренних слоев, αоп - коэффициент термического расширения оправки; замедленное охлаждение наружного слоя на участке угла обхвата навитой заготовки от 0° до 180° осуществляют путем уменьшения теплоотдачи навиваемого листа за счет наружного утепления данного участка или за счет установки отражателей тепла на этом участке; интенсивное охлаждение наружного слоя на участке угла обхвата навитой заготовки от 180° до 360° осуществляют за счет обдува поверхности сжатым воздухом (газом), или за счет обкатки охлаждаемыми роликами из материала с высокой теплопроводностью, или за счет спреерного охлаждения; отвод тепла от разогретых в процессе навивки заготовок перед последующими операциями осуществляют от внутренних или/и торцевых поверхностей; перед навивкой осуществляют подготовку поверхности навиваемого листового материала и оправки, включающую очистку от загрязнений, мешающих схватыванию, и увеличение коэффициента трения между слоями; нагрев листового материала перед навивкой осуществляют до 500°C; навивку листового материала осуществляют на оправку предварительно охлажденную до -196°C; скорость навивки и интенсивность охлаждения внешнего слоя выбирают таким образом, чтобы разница температур в точке первоначального контакта навиваемого листа с поверхностью заготовки была не менее 20°C; навивку осуществляют разными материалами, смотанными в рулон; в качестве оправки используют пруток, прокат, поковку, втулку или трубу; сварку со свободным деформированием навитых слоев осуществляют при температуре 200°C-1500°C; нагрев под сварку осуществляют с применение схем зонального нагрева для получения максимального усилия сжатия внутренних слоев - от внутренних и торцевых поверхностей к наружным; после навивки осуществляют сварку с принудительным деформированием навитых слоев с предварительным их нагревом или без него; сварку с принудительным деформированием осуществляют после выполнения сварки со свободным деформированием; нагрев заготовки перед сваркой с принудительным деформированием осуществляют при температуре до 1350°C; после проведения сварки выполняют термическую обработку для получения требуемых свойств.

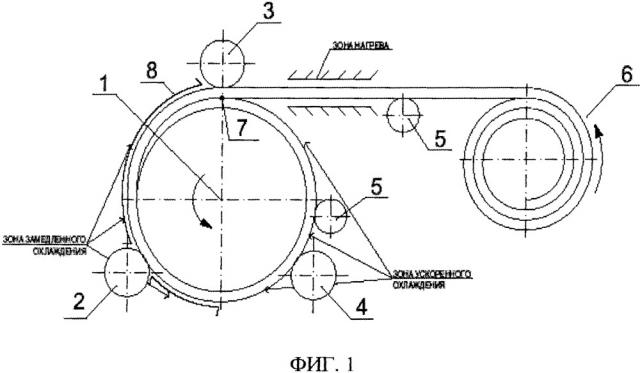

На фиг. 1 представлен схематический рисунок изготовления заготовки, осуществляемого предлагаемым способом изготовления металлических или композиционных заготовок из листовых материалов, где:

1 - оправка для навивки;

2 - ведущий вал,

3 - нажимной вал,

4 - поддерживающий вал;

5 - барабаны с металлическими щетками для очистки поверхностей контактирующих листов;

6 - рулон листового навиваемого материала;

7 - точка первоначального контакта навиваемого листа с заготовкой;

8 - теплоотражающий экран.

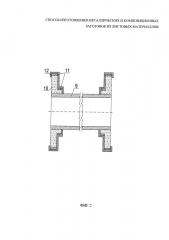

На фиг. 2 представлен схематический рисунок фланца, изготовленного предлагаемым способом изготовления металлических и композиционных заготовок из листовых материалов, где:

9 - оправка для навивки (труба);

10 - навитые фланцы;

11 - бандаж;

12 - муллитокремнеземистый фетр.

На фиг. 3 представлен схематический рисунок поковки вала, изготовленной предлагаемым способом изготовления металлических и композиционных заготовок из листовых материалов.

На фиг. 4 представлен схематический рисунок распределения температур в процессе охлаждения после навивки и нагрева под сварку, где:

13 - оправка (13 а - прокат; 13 б - труба);

14 - навитые слои;

15 - теплоизоляция. При нагреве t3>t2>t1; при охлаждении t3<t2<t1.

Предлагаемый способ изготовления металлических или композиционных заготовок из листовых материалов осуществляют следующим образом.

Предварительно осуществляют подготовку поверхности навиваемого листового материала и оправки, включающую очистку от загрязнений, снижающих действие сил молекулярного сцепления и мешающих схватыванию, и для увеличения коэффициента трения между слоями. Для этого производят обезжиривание, травление и механическую зачистку поверхности. Для увеличения механического зацепления, зачистка поперек направления навивки листов дает более высокий эффект.

Осуществляют навивку предварительно нагретого листового материала, смотанного в рулон, на оправку с натяжением до 40% допускаемых напряжений навиваемого материала со скоростью 0,2-20 об/мин, при которой температура каждого последующего слоя выше температуры предыдущего слоя. Закрепляют концы материала и осуществляют последующую сварку навитых слоев путем пластической деформации или/и спекания. На участке угла обхвата навитой заготовки от 0° до 180° осуществляют замедленное охлаждение наружного слоя, а на участке угла обхвата навитой заготовки от 180° до 360° осуществляют интенсивное охлаждение наружного слоя так, чтобы падение температуры верхнего листа на участке угла обхвата от 0° до 180° была меньше, чем на участке угла обхвата от 180° до 360°.

Максимальную силу натяжения листа, прошедшего один оборот, перед нажимным валком можно рассчитать по формуле Эйлера:

, где

Sn - усилие натяжения листа при навивке;

f - коэффициент трения между навитыми листами;

α - угол обхвата, рад.

Из анализа данной формулы следует, что возрастание усилия сжатия внутренних слоев заготовки возможно при увеличении: усилия натяжения листового материала при навивке, коэффициента трения между навитыми листами и угла обхвата.

Поэтому интенсивное охлаждение последнего из навитых слоев ведут как можно ближе к месту первоначального контакта навиваемого листа и заготовки, что позволяет увеличивать угол обхвата.

Замедленное охлаждение наружного слоя на участке угла обхвата навитой заготовки от 0° до 180° осуществляют, например, путем уменьшения теплоотдачи навиваемого листа за счет наружного утепления данного участка или за счет установки отражателей тепла на этом участке.

Интенсивное охлаждение наружного слоя на участке угла обхвата навитой заготовки от 180° до 360° осуществляют, например, за счет обдува поверхности сжатым воздухом (газом), или за счет обкатки охлаждаемыми роликами из материала с высокой теплопроводностью, или за счет спреерного охлаждения.

Для усиления эффекта получения наибольших сжимающих напряжений между слоями осуществляют, например, подбор навиваемых материалов таким образом, чтобы их свойства отвечали следующим условиям: при tсв≥tзн αпов≤αвн≤αоп, а при tсв≤tзн αпов≥αвн≥αоп„ где

tсв - температура сварки,

tзн - температура нагрева заготовки при навивке,

αпов - коэффициент термического расширения наружного слоя,

αвн - коэффициент термического расширения внутренних слоев,

αоп - коэффициент термического расширения оправки.

В случае, когда сварку выполняют при температуре превышающей температуру разогрева заготовки при окончании навивки, подбор материалов по коэффициенту линейного расширения ведут с его снижением (равенством) по увеличению диаметра заготовки. Данное условие позволяет получать значительное увеличение обжатия при нагреве, хотя в данном случае может иметь место некоторое ослабление усилия обжатия при остывании заготовки после навивки. При температуре сварки ниже температуры разогрева заготовки по окончанию навивки, подбор материалов по коэффициенту линейного расширения ведут с его увеличением (равенством) по мере увеличении диаметра заготовки. Данный выбор позволяет получить наибольшие усилия обжатия внутренних слоев при охлаждении после навивки.

После окончания навивки перед последующими операциями применяют меры, препятствующие остыванию наружных слоев ранее внутренних, для предотвращения уменьшения усилия сжатия между слоями при остывании - предпочтительное направление отвода тепла внутренняя поверхность или торцевые грани заготовки.

Нагрев листового материала перед навивкой осуществляют, например, до 500°C.

Навивку листового материала осуществляют на оправку предварительно охлажденную до -196°C.

Скорость навивки и интенсивность охлаждения внешнего слоя выбирают таким образом, чтобы разница температур в точке первоначального контакта навиваемого листа с поверхностью заготовки была не менее 20°C.

Охлаждение навиваемого листа проводят до температуры уже навитой заготовки, внутренние слои которой нагреваются в процессе теплообмена за счет передачи части тепла от наружного слоя к внутренним слоям. Выбираемая при навивке разница температур зависит от коэффициента линейного расширения применяемых материалов и увеличивается с его уменьшением.

Навивку осуществляют, например, разными материалами, смотанными в рулон.

В качестве оправки используют, например, пруток, прокат, поковку, втулку или трубу.

Сварку со свободным деформированием навитых слоев осуществляют, например, при температуре 200°C-1500°C.

Нагрев под сварку осуществляют, например, с применение схем зонального нагрева для получения максимального усилия сжатия внутренних слоев - от внутренних и торцевых поверхностей к наружным.

После навивки осуществляют сварку с принудительным деформированием навитых слоев с предварительным их нагревом или без него.

Сварку с принудительным деформированием осуществляют после выполнения сварки со свободным деформированием.

Нагрев заготовки перед сваркой с принудительным деформированием осуществляют при температуре до 1350°C.

После проведения сварки выполняют термическую обработку для получения требуемых свойств.

При выполнении интенсивного (основного) охлаждения наружного слоя на участке дуги окружности навиваемой заготовки от 180° до 360° получают значительно более высокие растягивающие напряжения в листе, чем напряжения, возникающие при механическом натяжении листа при навивке, без увеличения роста усилия натяжения. При этом охлаждение наружного листа осуществляется за счет теплоотдачи в окружающую среду и отводом тепла вглубь ранее навитых слоев и оправки. Отвод тепла от внутренней части листа зависит от разницы температур между контактирующими поверхностями слоев навиваемого листа и площади контакта (соприкосновения) между ними. Градиент температур максимален в первоначальный момент их контакта и минимален при завершении полного оборота навитого листа, т.е. убывает по мере увеличения угла обхвата. Площадь физического контакта контактирующих поверхностей слоев навиваемого листа, наоборот, минимальна в первоначальный момент и увеличивается по мере охлаждения внешней поверхности листа, т.е. возрастает по мере увеличения угла обхвата, за счет сглаживания неровностей на контактирующих поверхностях. Таким образом, увеличивая площадь контакта контактирующих поверхностей слоев навиваемого листа, можно получить скорость охлаждения внутренней части листа на дуге от 180° до 360° выше, чем на дуге от 0°C до 180°. Интенсивное охлаждение внешней части листа при угле обхвата от 180° до 360° позволяет получить температуру на внешней поверхности листа (пакета одновременно навиваемых листов) ниже чем на внутренней, что способствует первоочередному росту термических напряжений сжатия на наружной более прочной, в силу более низкой температуры, поверхности, что также увеличивает усилия сжатия слоев и способствует протеканию процесса пластической деформации преимущественно более теплых внутренних слоев. Навивка последующих слоев вносит дополнительные усилия сжатия внутренних слоев, что ведет к протеканию процессов течения металла в ниже лежащих слоях на протяжении всего процесса навивки. Увеличение сжатия между слоями и рост температуры заготовки в процессе навивки способствует выходу газов оставшихся между листами в зоне контакта слоев. Таким образом, замедленное охлаждение наружного слоя на участке угла обхвата навитой заготовки от 0° до 180° и интенсивное охлаждение наружного слоя на участке угла обхвата навитой заготовки от 180° до 360° обеспечивает получение заготовки с наибольшими напряжениями сжатия между слоями, минимальным количеством внутренних дефектов, низкой газопроницаемостью и высокой вероятностью схватывания слоев уже на стадии навивки и вылеживания перед последующими операциями, что позволяет при последующих операциях пластической деформации или спекания получить высококачественную продукцию.

Ниже приведены примеры конкретного исполнения предлагаемого изобретения.

Пример 1.

Изготовление заготовки фланца из стали 12Х18Н10Т.

Фланец, представленный на фиг. 2, изготавливают механической обработкой из поковки или сваркой двух фланцев с трубной заготовкой. При изготовлении заготовки предлагаемым методом осуществляют навивку на трубу из стали 12Х18Н10Т 245×24 по ГОСТ 9940-81, ленты холоднокатаной нагартованной 2×85 мм до диаметра 300 мм, далее навивку до диаметра 500 мм осуществляют лентой 2×50 мм. Навивку выполняют при натяжении 20-40% допускаемых напряжений используемой ленты. Скорость навивки 0,3-0,5 об/мин. Нагрев навиваемого листа от 100°C в начале навивки до 200°C на завершающем этапе. На участке угла обхвата от 0° до 180° устанавливают теплоотражающий экран из двухслойной фольги нержавеющей стали, что позволяет снизить интенсивность охлаждения последнего навитого листа на участке с малым углом обхвата. Принудительное охлаждение осуществляют сжатым воздухом с точкой росы ниже 0°C на участке дуги, лежащем в интервале 180-360° угла обхвата (принудительное охлаждение на последних 2-х оборотах навивки не выполняется). Применение нагартованной ленты позволяет интенсифицировать процессы сварки слоев при нагреве. Завершение навивки ленты из стали 12Х18Н10Т на диаметре 300 мм и 500 мм выполняют отожженной лентой из стали 10-5 слоев с приваркой конца ленты к предыдущему слою. Коэффициент линейного расширения стали 12Х18Н10Т в температурном интервале 20-900°C составляет 19,3×10-6 °C-1, а стали 10-12.6×10-б °C-1 в температурном интервале 20-1000°C. Данное сочетание материалов обеспечивает плотное обжатие внутренних слоев заготовки и при остывании, и в процессе нагрева, и при выдержке при температуре сварки. По окончанию навивки и закрепления полосы внешние слои навивки укутывают теплоизолирующим муллитокремнеземистым фетром толщиной 25 мм для получения максимально возможного давления в процессе нагрева, выдержки при температуре сварки и исключения преждевременного охлаждения наружных слоев после навивки (фиг. 2). Нагрев заготовки до температуры сварки ~ 1150°C -1200°C ведут с максимально возможной скоростью. Использование градиентного нагрева от внутренней поверхности и одной из торцевых сторон заготовки к внешним, закрытым теплоизоляцией, и изготовление внешнего слоя из материала с более низким коэффициентом линейного расширения позволяет выполнить качественную сварку между слоями за счет направленного, управляемого роста давления по сечению заготовки во время нагрева и облегчению процесса выхода расширяющегося газа, оставшегося между слоями навитых листов в направлении не нагретого торца. При высоких требованиях к качеству заготовки сварку проводят в вакуумной печи.

Пример 2. Изготовление крупногабаритной заготовки из стали 12Х18Н10Т.

Поковку, изображенную на фиг. 3 изготавливают в следующей последовательности. На трубу из стали ТР304 630×24 по ASTM А312/А312М-06 навивают холоднокатаный лист 5×2100 BS EN 10259. Навивку выполняют при натяжении 5-20% допускаемых напряжений используемого листа. Скорость навивки ~ 0,2 об/мин. Внутренняя поверхность трубы в процессе всего процесса навивки подвергается обдуву сжатым воздухом для предупреждения разогрева. На участке угла обхвата от 0° до 180° устанавливают экран, состоящий из фольги нержавеющей стали (внутренняя часть) и теплоизоляции - фетр муллитокремнеземистый. Внутренняя часть экрана служит каркасом для закрепления теплоизоляции и предохраняет навиваемую полосу от попадания загрязнений. В процессе навивки принудительное охлаждение навитых листов осуществляют после прохождения им половины оборота заготовки (принудительное охлаждение при выполнении последнего оборота навивки не выполняют). Принудительное охлаждение осуществляют комплексными мероприятиями: проводят механическую зачистку металлическими щетками; обдувают сжатым воздухом; при разогреве заготовки выше 170°C в дополнение к выше перечисленным средствам на участке угла обхвата ~ 200° выполняют спреерное водяное охлаждение. Нагрев навиваемого листа от ~ 100°C в начале навивки до ~ 250°C на завершающем этапе. Навивку прекращают при получении диаметра 3000 мм. По окончании навивки последний слой навиваемого листа приваривают к предыдущему. По окончанию навивки наружную поверхность заготовки укутывают муллитокремнеземистым фетром толщиной 30 мм в два слоя для исключения захолаживания наружных слоев и ослабления обжатия ниже лежащих слоев; при последующем нагреве теплоизоляция наружных поверхностей позволяет вести нагрев от внутренних и торцевых поверхностей к наружным, увеличивая силу сжатия слоев и уменьшая газопроницаемость между слоями. Нагрев до температуры ковки 1000-1200°C осуществляют с максимально возможной скоростью. Температура ковки 850-1200°C.

Пример 3. Изготовление заготовки с субмелкокристаллической и нанокристаллической структурой из сплава ВТ 1-0.

Для получения заготовки используют холоднокатаную ленту технически чистого титана ВТ1-0 толщиной 0,5 мм, шириной 200 мм, с относительным обжатием 90%.

Навивку производят на пруток сплава ВТ1-0 с субмелкокристаллической структурой диаметром 40 мм до диаметра 200 мм. Навивку последних 3-х слоев осуществляют лентой из стали 20 толщиной 2 мм в отожженном состоянии. Температурный коэффициент линейного расширения сплава ВТ1-0 в температурном интервале 20-200°C составляет 8,9×10-6 °C-1, а стали 20 в том же интервале температур - 13,1×10-6 °C-1. Натяжение навивки ленты 15-30% от допускаемых напряжений. Перед навивкой производится охлаждение оправки сухим льдом до температуры -75°C для замедления процесса разогрева оправки при навивке ввиду ее малой теплоемкости и сложности охлаждения в процессе навивки. Ввиду низкого температурного коэффициента линейного расширения титана и высоких прочностных свойств его в нагартованном состоянии разницу температуры между навиваемым листом и заготовкой в точке первоначального контакта принимаем не менее 100°C. Навивку выполняют в среде диоксида углерода или иного инертного газа с низким содержанием влаги во избежание выпадения конденсата и его намораживания. Нагрев навиваемой ленты от 100°C в начале навивки до 200°C в конце. На участке угла обхвата от 0° до 180° устанавливают экран из четырех слоев алюминиевой фольги для уменьшения скорости нагрева наружного листа от окружающей среды. Принудительное охлаждение навитого листа осуществляется с использования сухого льда на участке угла обхвата от 180° до 360°, т.е. после прохождения половины оборота заготовкой. Верхние слои из ст. 20 принудительному охлаждению не подвергаются. Скорость навивки ~3 об/мин определяется скоростью охлаждения поверхности навиваемой ленты до температуры оправки за один оборот. После приварки верхнего листа к предыдущему слою наружную поверхность заготовки укутывают теплоизолирующим полотном. Навивка наружных листов материалом с большим, чем у внутренних слоев, коэффициентом линейного расширения и ведение охлаждения от внутренних слоев к наружной поверхности позволяет увеличить сжатие внутренних слоев на этапе охлаждения и вылеживания перед последующей операцией. Изготовление наружного слоя заготовки из более пластичного и мягкого материала увеличивает равномерность распределения деформаций по сечению при последующей пластической деформации.

Полученную заготовку устанавливают в кожух матрицы, нагретый до температуры не более 250°C. Нагрев заготовки в обойме производят до 200°C, что также увеличивает всестороннее давление на заготовку и способствует ее уплотнению путем устранения внутренних дефектов коими являются границы раздела между слоями (коэффициент термического расширения обоймы не имеет значения, т.к. она находится в нагретом состоянии и тепловому расширению при нагреве заготовки не подвергается). Прессование осуществляют при температуре не более 250°C через коническую матрицу для снижения неоднородности деформации, ликвидации мертвых зон и приближения течения металла к ламинарному. Обжатие заготовки проводят до диаметра 50 мм. Наружный слой из стали 20 удаляют травлением.

Таким образом, используя для навивки нагартованный материал с коэффициентом вытяжки 10 и деформируя его поперек направления прокатки с коэффициентом вытяжки 15, получают заготовку с накопленной логарифмической степенью деформации равной 5. При необходимости получения более мелкозернистой структуры заготовку прокатывают в ленту и операцию навивки с последующим прессованием повторяют.

Пример 4. Изготовление заготовки из интерметаллидных соединений.

Для изготовления сплава NiAl- Ni3Al на никелевую трубу 60×5 навивают одновременно ленту никеля НП1Эв толщиной 0,3 мм, шириной 200 мм в отожженном состоянии и ленту алюминия АО толщиной 0,25 мм, шириной 200 мм в нагартованном состоянии. Температурный коэффициент линейного расширения алюминия при температуре 20°С составляет 23,86×10-6 °C-1, а никеля при той же температуре - 13,3×10-6 °C-1. Навивку ведут одновременно с 2-х рулонов, нагретых до температуры не более 200°С до получения диаметра заготовки 150 мм. Навивку выполняют при натяжении 15-30% допускаемых напряжений никелевой и алюминиевой ленты. Для уменьшения охлаждения на участке дуги в 120° угла обхвата устанавливают экран нагретый до ~ 100°C, на участке 120-180° угла обхвата производят естественное охлаждение и далее до места первоначального контакта навиваемого листа с заготовкой ведут охлаждение сжатым азотом, имеющим низкую объемную долю водяного пара и кислорода. Для уменьшения разогрева заготовки: на протяжении всего процесса навивки производят принудительное охлаждение внутренней поверхности оправки сжатым воздухом до температуры производственного помещения; навиваемые листы закрепляются таким образом, чтобы алюминиевая лента была наружным слоем на заготовке ввиду ее более высокой теплопроводности. Скорость навивки составляет ~3 об/мин. Навивку последних 5-ти слоев осуществляют алюминиевой лентой толщиной 1 мм в отожженном состоянии; верхние слои навивки принудительному охлаждению не подвергаются. После закрепления верхнего листа к предыдущему слою наружную поверхность заготовки укутывают теплоизолирующим полотном. Использование наружного слоя из более мягкого и с более высоким коэффициентом линейного расширения, чем внутренние слои, материала позволяет создать дополнительные усилия сжатия между слоями при охлаждении и улучшить условия последующей пластической деформации. Полученную заготовку устанавливают в кожух матрицы. Прессование осуществляют при температуре не более 200°C через коническую матрицу для снижения неоднородности деформации, ликвидации мертвых зон и приближения течения металла к ламинарному. Размеры трубы после прессования: наружный диаметр 60 мм, внутренний диаметр 50 мм. Коэффициент вытяжки в процессе прессования составляет 18, таким образом, получаемые после деформации слои никеля и алюминия имеют толщину не более 20 мкм. При холодной сварке интенсивность диффузионных процессов мала и образование сварного соединения ограничивается схватыванием контактных поверхностей. Для приведения полученной заготовки в равновесное состояние проводится термообработка методом гомогенизации.

Пример 5. Изготовление заготовки трубы с субмелкокристаллической структурой из меди M1.

Для получения заготовки на оправку, изготовленную из трубы холоднодеформированной в полутвердом состоянии из меди M1 диаметром 100 мм с толщиной стенки 7 мм длиной 500 мм соответствующей ГОСТ 617-2016, охлажденную до температуры сухого льда (диоксида углерода), навивают холоднокатаную полосу толщиной 1 мм из меди M1 с относительным обжатием 90%.

Навивку ведут со скоростью 5 об/мин, натяжение полосы 15-25% от допускаемых напряжений навиваемого материала. В процессе навивки ведут охлаждение оправки с внутренней части трубы. Для уменьшения воздействия газов внешней среды на снижение температуры поверхности внешнего листа на участке угла обхвата от 0° до 180° устанавливают трехслойный экран, набранный из металлической фольги. Принудительное охлаждение наружного слоя ведут при помощи холодильника, установленного на диаметре дуги заготовки, находящемся между углами обхвата 180-360°. Навивка ведут в камере, заполненной диоксидом углерода, во избежание образования конденсата на контактирующих поверхностях. В виду ухудшения отвода тепла с ростом слоев, для поддержания требуемого при навивке градиента температур, навиваемый лист по ходу навивки нагревают до температуры не более 100°C. Навивку ведут до диаметра 200 мм. Последние 5 (пять) слоев навивки навивают холоднокатаной полосой в полутвердом состоянии из меди Ml, изготовленной по ГОСТу 495-92, для улучшения условий последующей пластической деформации внутренних слоев. Внешние 3 (три) слоя навивки принудительному охлаждению не подвергают. Окончание навивки закрепляют к последнему слою. Выравнивание температуры по сечению заготовки до температуры производственного помещения осуществляют в контейнере с инертным газом с точкой росы ниже -40°C.

Прессование осуществляют при температуре не более 100°C через коническую матрицу. Размеры трубы после прессования: наружный диаметр 70 мм, толщина стенки 5 мм.

1. Способ изготовления металлических или композиционных заготовок из листовых материалов, включающий навивку предварительно нагретого листового материала, смотанного в рулон, на оправку с натяжением до 40% допускаемых напряжений навиваемого материала со скоростью 0,2-20 об/мин, при которой температура каждого последующего слоя выше температуры предыдущего слоя, закрепление концов материала, последующую сварку навитых слоев путем пластической деформации или/и спекания, отличающийся тем, что на участке угла обхвата навитой заготовки от 0 до 180° осуществляют замедленное охлаждение наружного слоя, на участке угла обхвата навитой заготовки от 180 до 360° осуществляют интенсивное охлаждение наружного слоя так, чтобы падение температуры верхнего листа на участке угла обхвата от 0 до 180° было меньше, чем на участке угла обхвата от 180 до 360°.

2. Способ по п. 1, отличающийся тем, что дополнительно осуществляют подбор навиваемых материалов таким образом, чтобы их свойства отвечали следующим условиям: при tсв≥tзн αпов≤αвн≤αоп, а при tсв≤tзн αпов≥αвн≤αоп, где

tсв - температура сварки,

tзн - температура нагрева заготовки при навивке,

αпов - коэффициент термического расширения наружного слоя,

αвн - коэффициент термического расширения внутренних слоев,

αоп - коэффициент термического расширения оправки.

3. Способ по п. 1, отличающийся тем, что замедленное охлаждение наружного слоя на участке угла обхвата навитой заготовки от 0 до 180° осуществляют путем уменьшения теплоотдачи навиваемого листа за счет наружного утепления данного участка или за счет установки отражателей тепла на данном участке.

4. Способ по п. 1, отличающийся тем, что интенсивное охлаждение наружного слоя на участке угла обхвата навитой заготовки от 180 до 360° осуществляют за счет обдува поверхности сжатым воздухом или газом, или за счет обкатки охлаждаемыми роликами из материала с высокой теплопроводностью, или за счет спреерного охлаждения.

5. Способ по п. 1, отличающийся тем, что отвод тепла от разогретых в процессе навивки заготовок перед последующей сваркой навитых слоев осуществляют от внутренних или/и торцевых поверхностей.

6. Способ по п. 1, отличающийся тем, что предварительно осуществляют подготовку поверхности навиваемого листового материала и оправки, включающую очистку от загрязнений, мешающих схватыванию, и увеличение коэффициента трения между слоями.

7. Способ по п. 1, отличающийся тем, что нагрев листового материала перед навивкой осуществляют до 500°С.

8. Способ по п. 1, отличающийся тем, что навивку листового материала осуществляют на оправку, предварительно охлажденную до -196°С.