Прокатный валок

Иллюстрации

Показать всеИзобретение может быть использовано для получения прокатных валков для производства листовых изделий с заданными характеристиками шероховатости поверхности. На поверхности валка образован набор кратеров (K, Z), имеющих различные геометрические параметры и расположенных в соответствии со случайным распределением. Отдельные кратеры (K, Z) в указанном наборе частично перекрывают друг друга. Кратеры (K) имеют круглую форму, а кратеры (Z) имеют овальную форму. Кратеры могут быть получены с помощью импульсного лазерного луча путем изменения длительности его воздействия в пределах заданных интервалов времени с использованием лазера в режиме постоянной мощности. Прокатный валок имеет поверхность с широким диапазоном параметров шероховатости. 8 з.п. ф-лы, 12 ил.

Реферат

Данное изобретение относится к прокатному валку.

В частности, данное изобретение относится к прокатному валку, имеющему поверхность с определенными характеристиками, обеспечивающими возможность преимущественного использования указанного валка в прокатных станах, на которые, в частности, сделана ссылка в нижеследующем описании, с одновременным поддержанием его основных качеств для производства листовых изделий, в частности металлических листов и аналогичных изделий, характеристики поверхности которых, в том числе шероховатость, обеспечивают возможность их применения в таких областях, как прессование, облицовка и лакировка.

Процесс прокатки металлов обычно предусматривает прохождение металлического листа через пару вращающихся валков, момент вращения которых обеспечивает получение листа с определенной толщиной и жесткостью и в некоторых случаях, например при холодной прокатке плоских изделий, предназначенных для конструирования автомобилей и бытовой техники, - с определенной шероховатостью поверхности в результате воспроизведения геометрических характеристик поверхности в виде негативного оттиска на обработанном листе.

Вышеуказанный параметр шероховатости и, соответственно, геометрические характеристики поверхности прокатных валков задаются заранее в зависимости от конечного назначения листа, полученного при прохождении через указанную пару валков, и определяются как случайное распределение выступов и кратеров с внутренними размерами в пределах конкретного диапазона значений.

Вышеуказанные валки, используемые для прокатки, как правило, необходимо периодически корректировать вследствие износа, которому они подвергаются во время процесса производства, и не всегда этот процесс корректировки достаточен для обеспечения всех необходимых характеристик поверхности и иногда, например в вышеуказанных областях применения, требует дополнительной обработки поверхности для получения и регулирования определенной степени шероховатости.

Обработка поверхности прокатного валка для получения требуемой шероховатости в настоящее время производится с помощью различных способов, из которых наиболее широко применяемыми являются обдувка и электроэрозионная обработка, также известная специалистам как электроразрядное текстурирование (ЭРТ).

Эти способы обработки обеспечивают возможность надлежащего регулирования средней шероховатости, но характеризуются опасностью процесса и сильным воздействием на окружающую среду и, соответственно, значительной сложностью в обслуживании и удалении отходов в дополнение к высоким эксплуатационным расходам.

Например, обдувка требует использования установок значительного размера, для функционирования которых необходимы большие турбины, являющиеся шумными и опасными. Кроме того, в данном процессе из абразивного песка образуется высокотоксичная пыль, которую необходимо вычищать и отфильтровывать с помощью соответствующего устройства. Наконец, сущность процесса обдувки требует проведения значительных работ по обслуживанию из-за используемых абразивных веществ, наносящих повреждения многим элементам, которые не могут быть надлежащим образом защищены. В дополнение к вышесказанному, обдувка не обеспечивает возможности надлежащего контроля шероховатости, и, следовательно, валки, обработанные с помощью этого процесса, производят прокатанное изделие, которое имеет недостаточную однородность с точки зрения шероховатости.

Вышеуказанная электроэрозионная обработка или ЭРТ является способом, который в настоящее время обеспечивает наилучшие результаты с точки зрения качества благодаря однородности получаемой шероховатости и полному отсутствию следов обработки.

Однако данный способ представляет собой потенциально опасный процесс вследствие широкого использования легковоспламеняющихся материалов, таких как диэлектрическая жидкость, что требует установки сложных оросительных систем для уменьшения последствий возгорания. ЭРТ также оказывает чрезвычайно серьезное воздействие на окружающую среду, так как диэлектрическая текучая среда является высокотоксичной и ее необходимо часто удалять с помощью специальных операций.

В другом известном способе, хотя и редко используемом, применяется процесс, который называется ЭЛТ (электронно-лучевым текстурированием) и в котором материал локально расплавляют электронным пучком с образованием микрократера и выступа из расплавленного материала, расположенного на стенках указанного кратера.

Значительным недостатком этого способа является необходимость обработки валка, которую нужно выполнять в вакуумной камере. Это делает данный способ исключительно дорогостоящим и не особенно подходящим для процессов прокатки металлов.

Аналогичные недостатки имеет ЭХ (электролитическое хромирование), в котором используется импульсный ток для создания шероховатой поверхности и которое, кроме того, создает значительные проблемы с точки зрения удаления отходов.

Наконец, еще один способ, доступный в настоящее время, предполагает использование лазерного луча для создания определенной шероховатости поверхности прокатного валка.

Использование лазерного луча позволяет устранить проблемы, присущие вышеуказанным способам, и обеспечивает многочисленные преимущества, в частности оптимальное создание кратеров на поверхности прокатного валка. Более того, оно не имеет недостатков с точки зрения окружающей среды.

Соответственно, целью данного изобретения является создание прокатного валка, характеризуемого конкретным распределением кратеров с шероховатостью, определенной и образованной на его поверхности, предпочтительно с использованием импульсных лазерных лучей.

Конструктивные и функциональные особенности данного изобретения и его преимущества относительно известного уровня техники станут еще более очевидны из нижеприведенной формулы изобретения и в особенности из нижеследующего описания, выполненного со ссылкой на прилагаемые чертежи, которые схематически изображают некоторые предпочтительные, но не ограничивающие варианты выполнения поверхности прокатного валка и на которых:

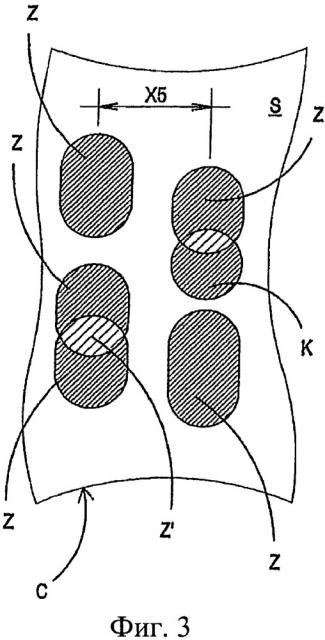

фиг. 1 изображает основные отдельные формы воспроизводимых кратеров на поверхности прокатного валка,

фиг. 2 изображает вид сверху первой предпочтительной конфигурации кратеров, созданных на поверхности рассматриваемого прокатного валка,

фиг. 3 изображает вид сверху второй предпочтительной конфигурации кратеров, созданных на поверхности рассматриваемого прокатного валка,

фиг. 4 изображает вид сверху третьей предпочтительной конфигурации кратеров, созданных на поверхности рассматриваемого прокатного валка,

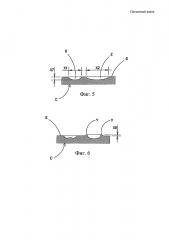

фиг. 5 изображает поперечный разрез части рассматриваемого прокатного валка с двумя формами кратеров, показанными на фиг. 1,

фиг. 6 изображает поперечный разрез еще одной части рассматриваемого прокатного валка,

фиг. 7 изображает вид сверху четвертой предпочтительной конфигурации кратеров, созданных на поверхности рассматриваемого прокатного валка,

фиг. 8 изображает поперечный разрез части поверхности рассматриваемого прокатного валка с формами кратеров, показанными на фиг. 7,

фиг. 9 изображает таблицу значений некоторых переменных величин для получения кратеров, показанных на фиг. 7 и 8,

фиг. 10 изображает вид сверху пятой предпочтительной конфигурации кратеров, созданных на поверхности рассматриваемого прокатного валка,

фиг. 11 изображает поперечный разрез части поверхности рассматриваемого прокатного валка с формами кратеров, показанными на фиг. 10, и

фиг. 12 изображает таблицу значений некоторых переменных величин для получения кратеров, показанных на фиг. 10 и 11.

На прилагаемых чертежах символом S в целом обозначена периферическая поверхность прокатного валка С, на которой выполнены круглые кратеры K и овальные кратеры Ζ в соответствии с конкретными конфигурациями, также перекрывающими друг друга, как описано в данном документе, с созданием тем самым случайного распределения без видимых закономерностей, но с надлежащей плотностью и с широким диапазоном параметров шероховатости.

Указанные кратеры K и Ζ преимущественно образованы на поверхности S предпочтительно с помощью импульсного лазерного излучения путем изменения мощности и продолжительности воздействия лазерного луча в дополнение к изменению частоты возбуждения.

Круглые кратеры К имеют определенный диаметр Х1, тогда как овальные кратеры Ζ имеют диаметр Х1 и определенную длину Х2.

В соответствии с первой предпочтительной, но не ограничивающей конфигурацией, изображенной на фиг. 2, овальные кратеры Ζ расположены на поверхности S валка последовательно в соответствии со спиральной траекторией: расположение таково, что каждый овальный кратер Ζ образован вдоль спирали на расстоянии Х3 от овалоидного удлиненного кратера Ζ', образованного в результате частичного перекрытия двух овальных кратеров Ζ, расположенных на расстоянии Х4 друг от друга вдоль спирали.

В соответствии со второй предпочтительной, но не ограничивающей конфигурацией, изображенной на фиг. 3, к конфигурации кратеров Ζ, Z', показанной на фиг. 2, добавлены кратер ΚΖ, образованный кратером K, частично перекрывающим овальный кратер Ζ, и дополнительный овальный кратер Ζ, при этом расстояние между указанными двумя конфигурациями составляет определенную величину Х5, равную расстоянию между двумя последовательными спиралями.

В соответствии с третьей предпочтительной, но не ограничивающей конфигурацией, изображенной на фиг. 4, на поверхности S образованы круглые кратеры К и овальные кратеры Z, которые различным образом перекрывают друг друга в соответствии с изменяемыми и случайными последовательностями, при этом расстояния Х6 также являются переменными и случайными величинами, которые определяются расстоянием между двумя последовательными спиралями.

Глубины Х7 кратеров и толщины Х8 гребней Y, выполненных таким образом (фиг. 5 и 6), также могут изменяться в соответствии с необходимостью, с получением тем самым заданной степени шероховатости.

В соответствии с четвертой предпочтительной, но не ограничивающей конфигурацией, изображенной на фиг. 7 и 8, круглые кратеры K и овальные кратеры Ζ по существу выровнены вдоль спирали, имеют поперечные размеры/диаметры Di, изменяющиеся случайным образом, например возрастающие, убывающие и вновь возрастающие, как видно из фиг. 7, и образованы на поверхности S так, что они переменным образом перекрывают друг друга в соответствии с заданной последовательностью SQ, при этом указанные кратеры имеют глубину, изменяющуюся случайным образом, как видно из фиг. 8.

Для получения кратеров, расположенных в соответствии с четвертой конфигурацией, показанной на фиг. 7 и 8, выполняют соответствующую модуляцию времени включения и выключения лазерного источника, создавая импульсный лазерный луч в соответствии с конкретными значениями, указанными в таблице на фиг. 9. Таким образом, первый кратер последовательности SQ может быть и будет выполнен, например, с диаметром D1, созданным с помощью лазерного импульса, имеющего более короткую длительность Топ 1 по сравнению с лазерным импульсом, имеющим продолжительность Топ 2 и создающим второй кратер с диаметром D2. Это означает, что два последовательных кратера имеют разные глубины Z1<Z2 и разные диаметры D1<D2.

В соответствии с пятой предпочтительной, но не ограничивающей конфигурацией, изображенной на фиг. 10 и 11 и характеризующейся значениями из таблицы на фиг. 12, последовательность SQ кратеров получена путем соответствующей модуляции мощности Ρ излучения импульсного лазера в соответствии с постоянным сигналом, к которому прибавлен случайный сигнал. Это обеспечивает возможность образования кратеров, имеющих разные размеры и глубины.

В дополнение к вышеизложенному, данное изобретение обеспечивает преимущество, заключающееся в возможности контроля соотношения между поверхностью, на которой созданы описанные кратеры, и не обработанной поверхностью в соответствии с необходимостью. Эта особенность позволяет использовать дополнительный параметр при процессе обработки поверхности валка для улучшения характеристик прокатанного изделия.

Наконец, следует отметить, что, поскольку последовательность кратеров на поверхности валка создается с помощью процесса плавления в контролируемой атмосфере, характеристики твердости поверхности указанного валка в целом улучшены по сравнению с вышеописанными традиционными процессами, так как охлаждение материала происходит в атмосфере соответствующего газа при регулируемой температуре. Благодаря этому валок может выдерживать более длительные периоды прокатки без последствий и без снижения качества прокатанного изделия.

Объем правовой охраны изобретения определен нижеследующей формулой изобретения.

1. Прокатный валок, имеющий поверхность (S), на которой образован набор кратеров (K, Z), имеющих различные геометрические параметры и расположенных в соответствии со случайным распределением, причем отдельные кратеры (K, Z) в указанном наборе частично перекрывают друг друга, отличающийся тем, что указанный набор кратеров содержит кратеры (K), имеющие круглую форму, и кратеры (Z), имеющие овальную форму.

2. Валок по п. 1, отличающийся тем, что кратеры (K, Z) выполнены по существу закругленными.

3. Валок по п. 1, отличающийся тем, что круглые кратеры (K) частично перекрывают овальные кратеры (Z).

4. Валок по п. 1, отличающийся тем, что овальные кратеры (Z) частично перекрывают друг друга.

5. Валок по п. 1, отличающийся тем, что круглые кратеры (K) частично перекрывают овальные кратеры (Z), а овальные кратеры (Z) частично перекрывают друг друга, при этом круглые кратеры, частично перекрывающие овальные кратеры, и овальные кратеры, частично перекрывающие друг друга, в свою очередь, выполнены с частичным взаимным перекрытием для создания заданной шероховатости.

6. Валок по п. 1, отличающийся тем, что кратеры получены с помощью импульсного лазерного луча путем изменения длительности его воздействия в пределах заданных интервалов времени для получения кратеров, имеющих различные размеры и глубины, с использованием лазера в режиме постоянной мощности.

7. Валок по п. 1, отличающийся тем, что кратеры получены с помощью импульсного лазерного луча путем модуляции мощности излучения лазера в соответствии с постоянным сигналом, к которому прибавлен случайный сигнал, с обеспечением тем самым возможности изменения размеров и глубин кратеров при одной и той же длительности импульсов.

8. Валок по п. 1, отличающийся тем, что он выполнен с заданным соотношением между поверхностью, на которой созданы кратеры, и не обработанной поверхностью.

9. Валок по любому из пп.1-8, отличающийся тем, что его поверхность термически обработана с обеспечением повышения ее твердости для увеличения срока службы валка в прокатном стане.