Противоотражательная пленка для фотоэлектрических батарей

Иллюстрации

Показать всеНастоящее изобретение относится к противоотражательной пленке для фотоэлектрических батарей. Описана противоотражательная пленка, содержащая частицы полимера, обладающие: (а) не менее 70% полимеризованных остатков акриловых мономеров; (b) средним диаметром частиц, равным от 0,75 до 15 мкм; и (с) показателем преломления, который непрерывно изменяется при переходе от центра частиц к поверхности; и непрерывную полимерную фазу, включающую не менее 85 мас.%. полиолефина, причем полиолефин включает полимеры или сополимеры алкенов, содержащих от 2 до 8 атомов углерода, где средняя разность показателей преломления полимерных частиц и непрерывной полимерной фазы, измеренная в диапазоне от 400 до 800 нм, равна не более 0,02. Технический результат – получение противоотражательной пленки, подходящей для изготовления фотоэлектрических батарей. 6 з.п. ф-лы, 2 табл., 18 пр.

Реферат

Настоящее изобретение относится к противоотражательной пленке, которая является особенно подходящей для изготовления фотоэлектрических модулей.

Существует целый ряд методик для сведения к минимуму бесполезного отражения видимого света от фотоэлектрических батарей, включая нанесение на поверхность батарей слоя, обладающего низкой диэлектрической постоянной. Например, в патенте U.S. №7604866 раскрыта пленка, для этой цели содержащая частицы диоксида кремния. Однако эта и другие методики не сводят к минимуму отражения на границе раздела пленка-стекло.

Задачей настоящего изобретения является получение противоотражательной пленки, которая является особенно подходящей для изготовления фотоэлектрических модулей.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ Настоящее изобретение относится к пленке, содержащей частицы полимера, обладающие: (а) средним диаметром частиц, равным от 0,75 до 15 мкм; и (b) показателем преломления, который непрерывно изменяется при переходе от центра частиц к поверхности; и непрерывной полимерной фазой, включающей полиолефин; где средняя разность показателей преломления полимерных частиц и непрерывной полимерной фазы, измеренная в диапазоне от 400 нм до 800 нм, равна не более 0,02.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Содержания в процентах являются массовыми (мас. %) и температуры приведены в °С, если не указано иное. Значения показателя преломления (ПП) определены при линии D натрия, где λ=589,29 нм при 20°С, если не указано иное. Частицы полимера содержат органические полимеры, предпочтительно аддитивные полимеры и предпочтительно являются в основном сферическими. Средний диаметр частиц D50 определяется, как среднее значение распределения частиц по размерам, определенного с помощью анализатора размера частиц, предпочтительно Coulter counter. Значения Tg рассчитывают по значениям Tg гомополимера с помощью уравнения Фокса; см. Bulletin of the American Physical Society 1, 3, page 123 (1956). Значение Tg для частицы полимера, состав которой меняется вдоль частицы, является средневзвешенным значением Tg для разных составов в частице. Массовые содержания мономеров в процентах рассчитаны для каждой стадии полученного по многостадийной методике полимера в пересчете на полную массу мономеров, добавленных к смеси для полимеризации на этой стадии. При использовании в настоящем изобретении термин "(мет)акриловый" означает акриловый или метакриловый, и "(мет)акрилат" означает акрилат или метакрилат.Термин "(мет)акриламид" означает акриламид (AM) или метакриламид (МАМ). "Акриловые мономеры" включают акриловую кислоту (АА), метакриловую кислоту (МАА), эфиры АА и МАА, итаконовую кислоту (IA), кротоновую кислоту (СА), акриламид (AM), метакриламид (МАМ) и производные AM и МАМ, например, алкил(мет)акриламиды. Эфиры АА и МАА включают, но не ограничиваются только ими, алкиловые, гидроксиалкиловые, фосфоалкиловые и сульфоалкиловые эфиры, например, метилметакрилат (ММА), этилметакрилат (ЕМА), бутилметакрилат (ВМА), гидроксиэтилметакрилат (НЕМА), гидроксиэтилакрилат (НЕА), гидроксипропилметакрилат (НРМА), гидроксибутилакрилат (НВА), метилакрилат (МА), этилакрилат (ЕА), бутилакрилат (ВА), 2-этилгексилакрилат (ЕНА), циклогексилметакрилат (СНМА), бензилакрилат (BzA) и фосфоалкилметакрилаты (например, РЕМ). "Стирольные мономеры" включают стирол, α-метилстирол; 2-, 3-, или 4-алкилстиролы, включая метил- и этилстиролы; предпочтительно стирол.

Термин "виниловые мономеры" означает мономеры, которые содержат двойную углерод-углеродную связь, которая соединена с гетероатомом, таким как азот или кислород. Примеры виниловых мономеров включают, но не ограничиваются только ими, винилацетат, винилформамид, винилацетамид, винилпирролидон, винилкапролактам и обладающие длинной цепью винилалканоаты, такие как винилнеодеканоат и винилстеарат.Термин "полиолефины" означает полимеры или сополимеры алкенов, предпочтительно содержащие от 2 до 10 атомов углерода, более предпочтительно от 2 до 8 атомов углерода, более предпочтительно от 2 до 4 атомов углерода, предпочтительно пропилен или этилен. Предпочтительно, если сплошная полимерная фаза содержит не менее 75 мас. % полиолефина, более предпочтительно не менее 85 мас. %, более предпочтительно не менее 95 мас. %, более предпочтительно не менее 98 мас. %. Предпочтительные полиолефины включают сополимеры алкенов, предпочтительно этилена с другими алкенами, предпочтительно содержащими от 3 до 8 атомов углерода; предпочтительно, если другие алкены содержатся в полном количестве, составляющем 0-90 мас. %, более предпочтительно 2-50 мас. %, более предпочтительно 3-40 мас. %. Предпочтительно, если среднемассовая молекулярная масса полиолефина равна от 50000 до 500000, более предпочтительно от 70000 до 300000. Предпочтительно, если полиолефины обладают температурой стеклования, равной ниже 25°С, более предпочтительно равной ниже 10°С.Предпочтительно, если полиолефины обладают температурой плавления, равной не выше 200°С, более предпочтительно не выше 190°С, более предпочтительно не выше 180°С; предпочтительно, если температура плавления равна не ниже 100°С.

Предпочтительно, если частицы полимера обладают средним диаметром частиц, равным не менее 1 мкм, более предпочтительно не менее 1,5 мкм, более предпочтительно не менее 2 мкм, более предпочтительно не менее 2,5 мкм, более предпочтительно не менее 3 мкм, более предпочтительно не менее 3,5 мкм; предпочтительно, если эти частицы обладают средним диаметром частиц, равным не более 12 мкм, более предпочтительно не более 10 мкм, более предпочтительно не более 8 мкм, более предпочтительно не более 6 мкм, более предпочтительно не более 5,5 мкм. Предпочтительно, если частицы полимера обладают распределением частиц по размерам, указывающим на одномодовое распределение; предпочтительно, если ширина распределения частиц по размерам на половине высоты равна от 0,1 до 3 мкм, более предпочтительно от 0,2 до 1,5 мкм. Пленка может содержать частицы, обладающие разными средними диаметрами, при условии, что частицы каждого среднего диаметра обладают распределением по размерам, описанным выше. Распределение частиц по размерам определяют с помощью анализатора размера частиц.

Разности показателей преломления, указанные в настоящем изобретении, являются абсолютными значениями. Предпочтительно, если разность показателей преломления (т.е. абсолютное значение разности) полимерных частиц и непрерывной полимерной фазы, измеренная в диапазоне от 800 нм до 2500 нм, равна не менее 0,04, более предпочтительно не менее 0,06, более предпочтительно не менее 0,08, более предпочтительно не менее 0,1. Предпочтительно, если разность показателей преломления полимерных частиц и непрерывной полимерной фазы, измеренная в диапазоне от 800 нм до 2500 нм, равна не более 0,2, более предпочтительно не более 0,17, более предпочтительно не более 0,15. Предпочтительно, если разность показателей преломления полимерных частиц и непрерывной полимерной фазы, измеренная в диапазоне от 400 нм до 800 нм, равна не более 0,015, более предпочтительно не более 0,01, более предпочтительно не более 0,005, более предпочтительно не более 0,003. Предпочтительно, если показатель преломления частицы полимера равен от 1,43 до 1,55, более предпочтительно от 1,45 от 1,53, более предпочтительно от 1,46 до 1,52, более предпочтительно от 1,47 до 1,51. Предпочтительно, если показатель преломления сплошной полимерной фазы равен от 1,4 до 1,6, более предпочтительно от 1,45 до 1,55, более предпочтительно от 1,47 до 1,53, более предпочтительно от 1,48 до 1,52. Предпочтительно, если показатель преломления частицы полимера в инфракрасной области, т.е. в диапазоне 800- 2500 нм, больше, чем показатель преломления сплошной полимерной фазы. Показатель преломления частицы GRIN для расчета разности показателей преломления представляет собой показатель преломления на поверхности частицы.

Частица полимера в пленке обладает радиальным градиентом показателя преломления (частица "GRIN", см., например, US 20090097123). Предпочтительно, если частицы GRIN обладают показателем преломления в центре, более значительным, чем на поверхности. Предпочтительно, если частицы GRIN обладают показателем преломления в центре, равным от 1,51 до 1,63, более предпочтительно от 1,52 до 1,60, более предпочтительно от 1,53 до 1,59, более предпочтительно от 1,54 до 1,59; и показателем преломления на поверхности, равным от 1,45 до 1,53, более предпочтительно от 1,46 до 1,52, более предпочтительно от 1,47 до 1,51. В другом предпочтительном варианте осуществления частицы GRIN обладают показателем преломления в центре, меньшим, чем на поверхности. Частицы GRIN могут обладать ядром, образованным из затравки полимера, использованной для получения частицы GRIN. Предпочтительно, если ядро частицы GRIN составляет не более 95 мас. % от массы частицы, более предпочтительно не более 80 мас. %, более предпочтительно не более 60 мас. %, более предпочтительно не более 40 мас. %, более предпочтительно не более 20 мас. %.

Предпочтительно, если сплошная полимерная фаза составляет от 0,5 до 15 мас. % частиц полимера в пересчете на массу всей пленки; более предпочтительно не менее 1 мас. %, более предпочтительно не менее 1,5 мас. %, более предпочтительно не менее 2 мас. %, более предпочтительно не менее 3 мас. %, более предпочтительно не менее 5 мас. %; более предпочтительно не более 12 мас. %, более предпочтительно не более 10 мас. %, более предпочтительно не более 9 мас. %. Сплошная полимерная фаза является непрерывной в том смысле, что имеется неразрывный путь, соединяющий все части полимера.

Предпочтительно, если частицы полимера содержат не менее 60% полимеризованных остатков акриловых мономеров, более предпочтительно не менее 65%, более предпочтительно не менее 70%, более предпочтительно не менее 75%, более предпочтительно не менее 80%. Предпочтительно, если частицы полимера содержат не менее 70% полимеризованных остатков акриловых и стирольных мономеров, более предпочтительно не менее 80%, более предпочтительно не менее 90%, более предпочтительно не менее 95%, более предпочтительно не менее 97%. Предпочтительно, если частица полимера также содержит от 0 до 5% полимеризованных остатков мономеров кислот (например, АА, МАА, IA, СА), более предпочтительно от 0,5 до 4% АА и/или МАА, и также может содержать небольшие количества остатков виниловых мономеров.

Сшивающими реагентами являются мономеры, содержащие две или большее количество этиленовоненасыщенных групп, или реагенты сочетания (например, силаны) или ионные сшивающие реагенты (например, оксиды металлов). Сшивающие реагенты, содержащие две или большее количество этиленовоненасыщенных групп, могут включать, например, дивинилароматические соединения, ди-, три- и тетра-(мет)акрилатные эфиры, ди-, три- и тетрааллиловые простые или сложные эфиры и аллил(мет)акрилат. Предпочтительные примеры таких мономеров включают дивинилбензол (DVB), триметилолпропандиаллиловый эфир, тетрааллилпентаэритрит, триаллилпентаэритрит, диаллилпентаэритрит, диаллилфталат, диаллилмалеат, триаллилцианурат, диаллиловый эфир бисфенола А, аллилсахарозы, метиленбисакриламид, триметилолпропантриакрилат, аллилметакрилат (ALMA), этиленгликольдиметакрилат (EGDMA), гексан-1,6-диолдиакрилат (HDDА) и бутиленгликольдиметакрилат (BGDMA). Предпочтительно, если содержание полимеризованных остатков сшивающего реагента в частице полимера составляет не более 8%, более предпочтительно не более 6%, более предпочтительно не более 5%; более предпочтительно не менее 0,1%, более предпочтительно не менее 0,5%, более предпочтительно не менее 1%, более предпочтительно не менее 2%. Если сшивающие реагенты содержатся, то предпочтительно, если они обладают молекулярной массой, равной от 100 до 250, более предпочтительно от 110 до 230, более предпочтительно от 110 до 200, более предпочтительно от 115 до 160. Предпочтительно, если сшивающие реагенты являются нефункциональными или трифункциональными, т.е. являются диэтиленово- или триэтиленовоненасыщенными соответственно, более предпочтительно дифункциональными.

Предпочтительно, если пленку, содержащую частицы полимера, предлагаемую в настоящем изобретении, получают экструзией смеси полиолефин и частиц полимера. Предпочтительно, если подложкой для этой пленки является стекло, древесина, кожа или оптически чистый пластик, например, поли(этилентерефталат); более предпочтительно стекло или оптически чистый пластик, более предпочтительно стекло. Предпочтительно, если показатели преломления пластиков и стекол, использующихся в этом случае, меняются от минимального, равного от 1,4 для (поли(винилиден)фторида до 1,8 для стекла, легированного оксидом таллия (Tl2O). На образцы пленки также можно нанести слой клея для наслоения пленки на пленку в многослойной структуре и улучшения контакта с подложками.

Водные или на основе растворителей акриловые полимеры и смолы, обладающие разными функциональными группами и молекулярными массами, можно использовать для склеивания многих слоев. Предпочтительно, если клеи готовят из дисперсий коллоидных полимеров в воде и/или растворителях и получают растворы или суспензии с большим (30-50% мас./мас.) содержание твердых веществ. Предпочтительно, если до нанесения клея подложку обрабатывают электрическим разрядом для уменьшения поверхностной энергии и усиления адгезии. Предпочтительно, если покрытую клеем подложку сушат с использованием градиента температуры, который составляет от 80 до 170°С, в сушильном шкафу в течение от 10 до 15 мин.

Предпочтительно, если композицию клея готовят из смеси обладающих низкой температурой стеклования акриловых полимеров (предпочтительно Tg ниже 25°С) и акрилового полимера в форме слабо сшитых сфер, обладающих диаметром, находящимся в диапазоне от минимального, равного 0,85 мкм, до максимального, равного 30 мкм. Предпочтительно, если акриловый полимер в сферах является сшитым; предпочтительно, если содержание полное полимеризованных остатков сшивающего реагента составляет от 4 до 20%. Предпочтительно, если первая стадия полимеризации включает один или большее количество следующих мономеров: этиленгликольдиакрилат, пропиленгликольдиакрилат и тетраметиленгликольдиакрилат. Предпочтительно, если вторая стадия включает от 4 до 20% одного или большего количества следующих фрагментов сшивающего реагента: диэтиленгликоль-

бис(аллилкарбонат), аллилметакрилат, этиленгликольдиметакрилат, пропиленгликольдиметакрилат и тетраметиленгликольдиметакрилат.

Клеящие композиции предназначены для нанесения на шероховатые и гладкие поверхности, на которых имеются большие выступы, которые ограничивают полное покрытие поверхности. Раствор или водную дисперсию, содержащую клеящий растворитель, можно нанести на подложку разными путями. Предпочтительно, если подложка является твердой и включает неровности поверхности в виде частиц с большим аспектным отношением, клей наносят на поверхность устройством для нанесения покрытий рифленым валиком. Альтернативно, клеящую композицию с гранулами можно приготовить с использованием разных связующих и получить водную или на основе растворителя композицию покрытия, которую можно нанести (например, путем распыления или валиком, струйной методике или путем печати) на подходящую подложку. Наиболее эффективной геометрической конфигурацией диспергированных частиц является один слой сфер на подложке, в котором частицы находятся в гранецентрированной кубической или гексагональной плотной упаковке.

Если клеящие композиции с гранулами наносят в виде водной дисперсии, то предпочтительные связующие включают такие агенты для образования покрытий, как аминосилан, эпоксид, эпоксисилан, алкилсилан, жирная кислота или силиконовое масло. Предпочтительным аминосиланом является аминоэтиламинопропилтриметоксисилан и раствор акрилата целлюлозы. Другие подходящие водные связующие включают (со)полимеры, выбранные из группы, включающей акриловые, виниловые, такие как винилацетат или винилацетат-этилен, полиуретаны, силоксаны, натуральные каучуки, синтетические каучукообразные полимеры, такие как блок-сополимеры стирол-бутадиен (SBR), полимеры белков, полимеры целлюлозы и их смеси и комбинации, например, акриловые уретаны.

Если клеящие композиции с гранулами стабильны в растворителе, то клеящие композиции можно наносить погружением в раствор. Растворители, использующиеся для погружения в раствор, включают метилэтилкетон, метилизобутилкетон, этилацетат, бутилацетат, толуол, изопропанол, этиловый спирт и ксилол, и толуол.

Клеящие композиции также могут включать любые или все из следующих: консерванты, антиоксиданты, глицериловый эфир гидрированной древесной канифоли, кукурузный или картофельный крахмал, этиленгликоль, триметиленгликоль, тетраметиленгликоль, пентаметиленгликоль, гексаметиленгликоль, пропиленгликоль, глицерин, 2,3-бутандиол, 1,3-бутандиол, диэтиленгликоль, триэтиленгликоль, полиэтиленгликоль, этиленмочевину, мочевину, сорбит и маннит.К смешанным композициям также можно добавить липкую смолу, такую как канифоль и терпенфенол.

Альтернативно, клей также может быть основан на сополимерах альфа-полиолефинов и этилена. Составы, которым придают липкость с помощью агентов, придающий липкость, на основе гидрированных углеводородов, являются предпочтительными. Клеящий состав может включать силаны для улучшения адгезии к поверхностям стекла. В некоторых вариантах осуществления пленки могут образовывать многослойную структуру, так что один слой можно отслоить и открыть новую поверхность. В этом варианте осуществления предпочтительно, если каждый слой обладает толщиной, равной менее 100 мкм, предпочтительно толщиной, равной менее 50 мкм и если полное количество слоев больше 2, предпочтительно больше 3, более предпочтительно больше 5, более предпочтительно больше 7. В одном варианте осуществления многослойной конфигурации предпочтительно, если клеящий слой находится между этими пленками. Предпочтительно, если средняя разность показателей преломления пленки и клея, измеренная в диапазоне от 400 нм до 800 нм, равна не более 0,02, более предпочтительно не более 0,01, более предпочтительно не более 0,005. Предпочтительно, если клеящий слой обладает толщиной в сухом состоянии, равной менее 50 мкм, более предпочтительно толщиной в сухом состоянии, равной менее 20 мкм.

Предпочтительно, если полная толщина пленки, независимо от того, содержит ли она или не содержит множество слоев, равна от 10 мкм до 2 мм, более предпочтительно от 15 мкм до 2 мм, более предпочтительно от 20 мкм до 1,5 мм.

Предпочтительно, если частицы полимера получают в водной среде с помощью известных методик эмульсионной полимеризации с последующей распылительной сушкой полученного полимерного латекса. Распылительная сушка обычно дает комки частиц полимера, обладающие средним диаметром, равным от 1 до 15 мкм. Предпочтительно, если эти комки диспергированы непосредственно, без уменьшения размера, в полимере, представляющем собой полиолефин, с получением пленки по методике компаундирования расплава в экструдере, предпочтительно при температуре экструзии, равной от 190 до 250°С, более предпочтительно от 195 до 240°С, более предпочтительно от 200 до 230°С.

ПРИМЕРЫ

Частицы GRIN выделяли из водной среды с помощью распылительной сушки.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Пластинки изготавливали по методике экструзии из расплава из пеллет неразбавленной полимерной смолы. Полипропиленовую смолу (Huntsman Reyen, ПП=1,49, Tg=-10°С, Tm=173°С) обрабатывали в расплаве в экструдере Leistritz при температуре цилиндра, находящейся в диапазоне от 200 до 225°С.После компаундирования расплава проводили пеллетирование, сушку при 60°С в вакуумном сушильном шкафу и инжекционное формование при температурах от 221 до 236°С.Исследуемые пластинки, полученные инжекционным формованием, обладали следующим размерами: 66,9 мм × 66,9 мм × 1,5 мм. Эти пластинки изучали в соответствии со стандартами ASTM D 10003-00 (Standard test method for мутность и luminous transmittance of transparent plastics) и ASTM E 313-00 (Standard practice for calculating yellowness и whiteness indices from instrumentally measured color coordinates). Данные приведены ниже в таблице I.

ПРИМЕРЫ 2-4

Пластинки изготавливали по методике экструзии из расплава из смеси частиц GRIN и полимерной смолы. Частицы GRIN (ПП=1,56 - 1,49 и диаметр частицы равен 0,75 мкм), полученные по методике полимеризации, описанной ниже, и обладающие составом: р((бензилакрилат/АЕМА=76/4)//ММА/ЕА=16/4), в сухом виде смешивали с полипропиленовой смолой (Huntsman Reyen, ПП=1,49) и затем компаундировали в расплаве в экструдере Leistritz при температуре цилиндра, находящейся в диапазоне от 200 до 225°С.При компаундировании расплава использовали специальный набор сит, 80/120/300/120/80 меш, для получения тонкой дисперсии частиц GRIN. После компаундирования расплава проводили пеллетирование, сушку при 60°С в вакуумном сушильном шкафу и инжекционное формование при температурах от 221 до 236°С.Исследуемые пластинки, полученные инжекционным формованием, обладали следующим размерами: 66,9 мм × 66,9 мм ×1,5 мм. Эти пластинки изучали в соответствии со стандартами ASTM D 10003-00 (Standard test method for мутность и luminous transmittance of transparent plastics) и ASTM E 313 - 00 (Standard practice for calculating yellowness и whiteness indices from instrumentally measured color coordinates). Данные приведены ниже в таблице I.

ПРИМЕРЫ 5-7

Пластинки изготавливали по методике экструзии из расплава из смеси частиц GRIN и полимерной смолы. Частицы GRIN (ПП=1,56 - 1,59 и диаметр частицы равен 0,80 мкм), полученные по методике полимеризации, описанной ниже, и обладающие составом: р((бензилакрилат/АLМА=76/4)//стирол=20), в сухом виде смешивали с полипропиленовой смолой (Huntsman Reyen, ПП=1,49) и затем компаундировали в расплаве в экструдере Leistritz при температуре цилиндра, находящейся в диапазоне от 200 до 225°С.При компаундировании расплава использовали специальный набор сит, 80/120/300/120/80 меш, для получения тонкой дисперсии частиц GRIN. После компаундирования расплава проводили пеллетирование, сушку при 60°С в вакуумном сушильном шкафу и инжекционное формование при температурах от 221 до 236°С.Исследуемые пластинки, полученные инжекционным формованием, обладали следующим размерами: 66,9 мм × 66,9 мм × 1,5 мм. Эти пластинки изучали в соответствии со стандартами ASTM D 10003-00 (Standard test method for мутность и luminous transmittance of transparent plastics) и ASTM E 313 - 00 (Standard practice for calculating yellowness и whiteness indices from instrumentally measured color coordinates). Данные приведены ниже в таблице II.

ПРИМЕР 8 (предварительная затравка полимера)

Этот пример иллюстрирует получение сшитых предварительных затравок полимера диаметром 0,25 мкм, предназначенных для получения больших частиц затравки в водной дисперсии. Указанные ниже смеси А-С готовили с деионизированной водой:

В реактор, снабженный перемешивающим устройством и холодильником и заполненный азотом помещали смесь А1 и нагревали до 83°С.К содержимому реактора добавляли 10% эмульгированной смеси В1 и 25% смеси С1. Температуру поддерживали равной 83°С и смесь перемешивали в течение 60 мин, и затем оставшуюся смесь В1 и смесь С1 добавляли в реактор при перемешивании в течение 120 мин. Перемешивание продолжали при 83°С в течение 90 мин, затем содержимое реактора охлаждали до комнатной температуры. Размер полученных частиц предварительной затравки равнялся 0,25 мкм по данным измерения с помощью анализатора размера частиц Brookhaven Instruments BI-90.

ПРИМЕР 9 (затравка полимера)

В этом примере частицы предварительной затравки в эмульсии примера 8 выращивали до диаметра, равного 0,56, с использованием н-бутилакрилата, стирола и 1-гексантиола. Указанные ниже смеси А2- G2 готовили с деионизированной водой:

Смесь А2 добавляли в реактор примера 8 и нагревали до 88°С при перемешивании. Воздух в реакторе заменяли азотом. Когда температура в реакторе стабилизировалась при 88°С, смесь В2 помещали в реактор. Затем 5 эмульгированные смеси С2 и D2 и смесь Е2 добавляли в реактор при

перемешивании в течение 300 мин. Перемешивание продолжали при 88°С в течение 90 мин. Содержимое реактора охлаждали до 65°С.Добавляли смеси F2 и G2 и содержимое реактора выдерживали при температуре, равной 65°С при перемешивании в течение 1 ч, затем содержимое реактора охлаждали до 10 комнатной температуры. Полученная эмульсия содержала частицы диаметром, равным 0,56 мкм, измеренным с помощью анализатора размера частиц Brookhaven Instruments BI-90.

ПРИМЕР 10 (композиция сфер GRIN)

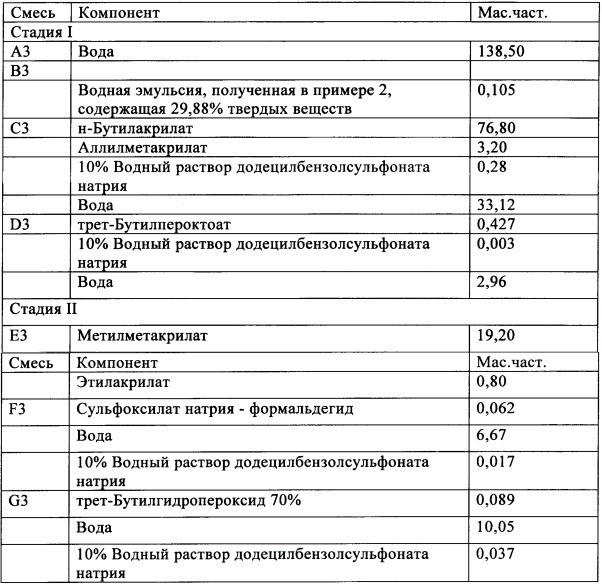

В этом примере частицы в эмульсии примера 9 расширяли с образованием 15 обладающих диаметром, равным 5 мкм, отрицательных линз с использованием н-бутилакрилата и аллилметакрилата на стадии I, затем проводили стадию II сополимеризации метилметакрилата и этилакрилата. Указанные ниже смеси А3-G3 готовили с деионизированной водой:

В реактор примера 8 добавляли A3 и при перемешивании нагревали до 90°С. Воздух в реакторе заменяли азотом. Когда температура в реакторе стабилизировалась при 90°С, смесь В3 помещали в реактор. Смесь С3 эмульгировали с помощью гомогенизатора и помещали в реактор. Содержимое реактора перемешивали при 60°С в течение 1 ч. Смесь D3 эмульгировали с помощью гомогенизатора и помещали в реактор. После перемешивания в течение 1 ч при 60°С реактор постепенно нагревали до 65-70°С и протекала экзотермическая полимеризация. После достижения максимальной температуры перемешивание продолжали, и реактор охлаждали до 73°С за 30 мин. Загружали половину смеси F3. Затем в реактор в течение 2 ч по отдельности добавляли смесь Е3, остаток смеси F3 и G3. Температуру поддерживали в диапазоне 73-75°С и перемешивание продолжали в течение 1 ч и затем реактор охлаждали до комнатной температуры. Полученная эмульсия содержала частицы диаметром, равным 5 мкм, измеренным с помощью анализатора размера частиц Coulter Corporation Multisizer НЕ.

ПРИМЕР 11 (композиция обычных сфер)

В этом примере частицы в эмульсии примера 9 расширяли с образованием обладающих диаметром, равным 5 мкм, положительных линз с использованием метилметакрилата и аллилметакрилата. Указанные ниже смеси А3-СЗ готовили с деионизированной водой:

В реактор примера 1 добавляли A3 и при перемешивании нагревали до 60°С. Воздух в реакторе заменяли азотом. Когда температура в реакторе стабилизировалась при 60°С, смесь В3 помещали в реактор. Смесь С3 эмульгировали с помощью гомогенизатора и помещали в реактор. Содержимое реактора перемешивали при 60°С в течение 1 ч. Смесь D3 эмульгировали с помощью гомогенизатора и помещали в реактор. После перемешивания в течение 1 ч при 60°С реактор постепенно нагревали до 80°С и протекала экзотермическая полимеризация. После достижения максимальной температуры, равной 88°С, перемешивание продолжали, пока полимеризация не протекала на >92%. После полимеризации реактор охлаждали до 73°С за 30 мин. Температуру поддерживали в диапазоне 73-75°С и перемешивание продолжали в течение 1 ч и затем реактор охлаждали до комнатной температуры. Полученная эмульсия содержала частицы диаметром, равным 5 мкм, измеренным с помощью анализатора размера частиц Coulter Corporation Multisizer IIЕ.

Сферы 5 мкм, полученные по схемам полимеризации, описанным выше, анализировали с помощью интерференционной микроскопии с использованием интерференционного микроскопа Zeiss Jenaval Interference microscope (250-CF Series JENA). По данным интерференции точно определяли изменение показателя преломления по радиусу каждой сферы, указанные ниже. Частицы, полученные с использованием одинаковых затравочных частиц и методики набухания/полимеризации, описанной в настоящем изобретении, обладающие средним размером, равным 2 мкм, анализировали с помощью интерференционного микроскопа Zeiss Jenaval Interphako Interference Microscope, как описано выше, с использованием хорошо известных экспериментальных методик определения показателя преломления от центра до поверхности частиц. Специалист с общей подготовкой в данной области техники должен понимать, что более мелкие частицы, полученные с использованием одинаковых затравочных частиц и методики набухания/полимеризации, обладают одинаковым постепенным изменением показателя преломления, и должен понимать, что профиль показателя преломления для данной частицы, обладающей средним диаметром, равным от 0,3 до 1,9 мкм, можно определить косвенно на основе профиля показателя преломления для частиц, обладающих диаметром, равным 5 мкм, полученных по такой же методике и обладающих таким же составом.

ТЧ означает пропускание в % видимого света (определенное в соответствии со стандартом ASTM D 10003-00).

YI означает показатель пожелтения (определенный в соответствии со стандартом ASTM Е 313-00)

Мутность определяли в соответствии со стандартом ASTM D 10003-00

1. Противоотражательная пленка, содержащая частицы полимера, обладающие: (а) не менее 70% полимеризованных остатков акриловых мономеров; (b) средним диаметром частиц, равным от 0,75 до 15 мкм; и (с) показателем преломления, который непрерывно изменяется при переходе от центра частиц к поверхности; и

непрерывную полимерную фазу, включающую не менее 85 мас.% полиолефина, причем полиолефин включает полимеры или сополимеры алкенов, содержащих от 2 до 8 атомов углерода, где средняя разность показателей преломления полимерных частиц и непрерывной полимерной фазы, измеренная в диапазоне от 400 до 800 нм, равна не более 0,02.

2. Пленка по п. 1, в которой средний диаметр частиц равен от 1,5 до 10 мкм.

3. Пленка по п. 2, в которой частицы полимера обладают показателем преломления, равным от 1,45 до 1,53.

4. Пленка по п. 3, в которой показатель преломления в центре частиц полимера равен от 1,52 до 1,60 и показатель преломления на поверхности равен от 1,46 до 1,52.

5. Пленка по п. 4, в которой непрерывная полимерная фаза содержит от 1 до 12 мас.% частиц полимера.

6. Пленка по п. 5, в которой средний диаметр частиц равен от 2 до 8 мкм.

7. Пленка по п. 6, в которой частицы полимера содержат не менее 80% полимеризованных остатков акриловых и стирольных мономеров.