Способ формообразования деталей обтяжкой по пуансону

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, а именно к формообразованию деталей, типа обшивок, обтяжкой по пуансону. На пуансон укладывают лист пленочного материала с нанесенной на обе стороны смазкой и обтягивают его до полного прилегания. Слой пленочного материала с нанесенной на обе стороны смазкой свободно укладывают на заготовку и вместе с ней укладывают на пуансон. Смазка как клей удерживает слой пленочного материала на заготовке. Концы заготовки закрепляют в зажимы обтяжного пресса. С помощью пресса заготовка обтягивается по пуансону. Расширяются технологические возможности способа за счет изготовления деталей сложного профиля, и повышается равномерность деформации. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к формообразованию деталей, типа обшивок, обтяжкой по пуансону в авиастроении, судостроении и других отраслях промышленности.

Известен способ обтяжки листовых заготовок, включающий совместное деформирование заготовки с накладкой на пуансоне обтяжного пресса с последующим удалением накладки. Накладку выполняют в виде двух гибких листов, которые предварительно устанавливают на пуансон обтяжного пресса с возможностью перемещения по его поверхности. Каждый лист накладки одним концом закрепляют в зажимах обтяжного пресса совместно с листовой заготовкой. После удаления накладки осуществляют окончательное деформирование листовой заготовки до получения детали требуемой формы (патент РФ №2272690, B21D 11/20, опубл. 27.03.2006 г.).

Недостатками данного способа являются недостаточное качество изготавливаемых деталей, сложность двухэтапного процесса, когда необходимо прерывать процесс деформирования, перезакреплять заготовку и убирать подкладные листы. Недостаточное качество деталей обусловлено неравномерностью деформации по площади детали, вследствие высокого контактного трения с пуансоном, и неравномерностью деформации подкладных листов и заготовки, связанных между собой зажимами и контактным трением. Кроме того, этот способ не применим при использовании пуансонов из алюминиевых сплавов, для изготовления деталей из алюминиевых сплавов, из-за образования задиров на поверхности заготовки и пуансона.

Наиболее близким по технической сущности является способ обтяжки листовых материалов, при котором перед обтяжкой на пуансон укладывают не менее двух слоев пленочного материала, а смазку наносят на внутренние поверхности слоев (Патент РФ №2459680, B21D 11/20, опубл. 23.11.2009). При применении данного способа за счет уменьшения коэффициента трения значительно расширяются возможности в изготовлении деталей обтяжкой, а также появилась возможность использовать для изготовления деталей алюминиевых сплавов более технологичные пуансоны из алюминиевых сплавов.

Этот способ также имеет недостатки, обусловленные применением пленки из полиэтилена, которая пригодна для изготовления деталей простой формы. При изготовлении деталей двойной кривизны, а также деталей сложной формы, типа носка крыла, листы полиэтилена образуют складки, а также обрывы в местах складок и перегибов, что приводит к задирам на поверхности и неравномерности растяжения заготовки. При больших контактных давлениях смазка вытесняется из мест с повышенным давлением, так как полиэтилен не обладает необходимым коэффициентом смачивания и плохо удерживает смазку. В результате, в этих местах резко увеличивается трение.

Целью изобретения является расширение технических возможностей способа за счет возможности изготовления деталей сложного профиля и большей степени равномерности деформации по площади.

Сущность изобретения заключается в следующем. Способ формообразования деталей обтяжкой по пуансону с использованием смазки включает предварительную укладку между пуансоном и заготовкой двух листов эластичной пленки с нанесенной смазкой и деформирование заготовки. В отличие от прототипа в предлагаемом способе одним из слоев пленочного материала обтягивают пуансон, а второй слой свободно укладывают на пуансон вместе с заготовкой, при этом для хорошего удержания смазки пленка имеет гидрофильную поверхность, например, пленку марки «Сэвилен» - сополимер этилена с винилацетатом. Для облегчения процесса нанесения и удаления смазки с готовых деталей используют синтетическую водорастворимую смазку, например марки «Синерс-В». Смазку можно использовать в виде водной эмульсии, что значительно облегчает ее нанесение и дает возможность применения средств механизации. Смазку на пленку можно наносить предварительно перед укладкой с одной или обеих сторон листа. В отдельных случаях при изготовлении деталей простой формы смазку можно наносить только на второй лист, который укладывают на деталь. Количества смазки, удерживаемой поверхностью пленки, достаточно для проведения процесса обтяжки.

В предложенном способе значение имеет выбор пленочного материала, который должен обладать низким коэффициентом трения, удерживать нанесенную на него смазку, предотвращать вытеснение смазки под давлением. Таким свойством обладают пленочные материалы с гидрофильной поверхностью.

Предложенный способ формообразования деталей обтяжкой по пунсону с использованием смазки позволяет изготавливать детали сложной формы, в том числе с двойной кривизной. Постоянное наличие смазки между сопрягаемыми элементами оснастки и заготовкой обеспечивает минимальное трение и соответственно равномерную деформацию материала заготовки. Сочетание хорошего удержания смазки пленкой и свойств самой смазки по нанесению и удалению с поверхности обеспечивают высокую производительность процесса формообразования деталей.

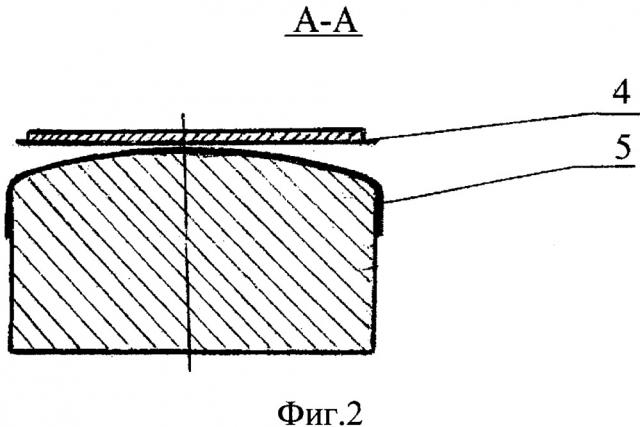

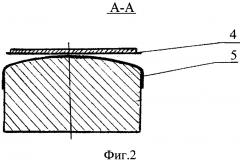

Предлагаемый способ поясняется графическими материалами, где на фиг. 1 показана схема обтяжки по предлагаемому способу; на фиг. 2 - сечение пуансона с заготовкой.

На графических материалах (фиг. 1 и фиг. 2) изображены пуансон 1, заготовка 2, зажимы обтяжного пресса 3, слои пленочного материала 4, 5 со смазкой, нанесенной на обе поверхности.

Предлагаемый способ формообразования деталей обтяжкой по пуансону с использованием смазки осуществляют следующим образом.

На пуансон 1 укладывают слой 5 пленочного материала с нанесенной на обе стороны смазкой и обтягивают его до полного прилегания. Слой 4 пленочного материала с нанесенной на обе стороны смазкой свободно укладывают на заготовку 2 и вместе с ней укладывают на пуансон 1. Смазка как клей удерживает слой пленочного материала 4 на заготовке 2. Концы заготовки 2 закрепляют в зажимы обтяжного пресса 3. С помощью пресса усилием Р заготовка 2 обтягивается на пуансоне 1. Так как при обтяжке поверхности трения покрыты слоями пленочного материала 4, 5 с нанесенной на них смазкой, то трение происходит между слоями пленочного материала пленки, слой пленочного материала 4 вместе с заготовкой 2 скользит по слою пленочного материала 5, покрывающего пуансон 1. При коэффициенте трения не менее 0,1 деформации растяжения в срединной и концевых частях имеют незначительные отклонения.

Пример реализации предлагаемого способа

Изготавливалась деталь с габаритными размерами 1600×2800 мм с радиусом двойной кривизны 4000 мм. Материал детали сплав 1163АМ10. Пуансон для обтяжки изготавливается из четырех секций, путем отливки из алюминиевых сплавов, получаемых из отходов механообрабатывающего производства. Обтяжка производилась на гидравлическом прессе «Loire FET 1500-5000/6200», фирмы АСВ.

На покрытый смазкой пуансон укладывали лист полимерной пленки «Сэвилен», покрытый смазкой «Синерс-В», обтягивали лист, не допуская образования складок. Вновь нанесли на поверхность смазку, затем уложили второй лист полимерной пленки и нанесли на него смазку. Уложили сверху листовую заготовку и закрепили концы ее в зажимах пресса. Обтяжка заготовки производилась с усилием 4900 кН. Параметры формообразованной заготовки соответствовали нормативным данным. После фрезерования заготовки, контур поверхности детали не изменился, что свидетельствует о равномерности деформации.

При обтяжке этой же детали по пуансону из алюминиевого сплава с применением листов полиэтилена наблюдали порыв пленки в местах образования складок и перегиба поверхности. На поверхности детали в местах порыва пленки наблюдали задиры поверхности и неравномерную деформацию, приводящую к образованию гофров.

Факт снижения усилия свидетельствует о значительном уменьшении контактного трения, а качество и точность получаемой детали - о равномерном распределении деформации по площади заготовки.

1. Способ формообразования деталей обтяжкой по пунсону, включающий закрепление заготовки в зажимах и ее обтягивание по пуансону с использованием двух листов полимерной пленки и смазки, отличающийся тем, что один лист полимерной пленки обтягивают по пуансону, а второй лист полимерной пленки вместе с заготовкой свободно размещают на нем.

2. Способ по п. 1, отличающийся тем, что смазку наносят на обе поверхности каждого листа полимерной пленки.

3. Способ по п. 2, отличающий тем, что смазку наносят на свободно размещаемый на пуансоне лист полимерной пленки.

4. Способ по п. 1, отличающийся тем, что используют полимерную пленку с гидрофильной поверхностью.

5. Способ по п. 1, отличающийся тем, что используют синтетическую водорастворимую смазку.

6. Способ по п. 1, отличающийся тем, что используют смазку в виде водной эмульсии.