Термоплавкий адгезив и способ его формирования

Иллюстрации

Показать всеИзобретение относится к термоплавкому адгезиву. Термоплавкий адгезив (НМА), который является твердым веществом при комнатной температуре, содержит продукт взаимодействия от 5 до 25 мас. % изоцианатного компонента, обладающего содержанием NCO от около 20 до около 50 мас. %, от 75 до 85 мас. % сложного полиэфира и от 1 до 10 мас. % гидроксильного полимера, содержащего продукт реакции комбинации мономеров, содержащей по меньшей мере один стирольный мономер и по меньшей мере один акрилатный мономер, причем указанный гидроксильный полимер обладает числом ОН от около 40 до около 50. Способ формирования адгезива включает в себя стадию соединения изоцианатного компонента, сложного полиэфира и гидроксильного полимера с образованием адгезива. Изобретение позволяет использовать адгезив при более низких температурах и улучшить физические и химические свойства адгезива. 3 н. 16 з.п. ф-лы, 4 табл.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Этой заявкой испрашивается приоритет предварительной патентной заявке США №61/781,204, поданной 14 марта 2013 года, которая включена в данное описание в виде ссылки во всем своем объеме.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение, как правило, относится к термоплавкому адгезиву и более конкретно к термоплавкому адгезиву, содержащему изоцианатный компонент, сложный полиэфир и гидроксильный полимер, и к способу формирования термоплавкого адгезива.

ОПИСАНИЕ РОДСТВЕННОГО УРОВНЯ ТЕХНИКИ

Термоплавкие адгезины (или "НМА") представляют собой, как правило, 100% твердые материалы при комнатной температуре, которые не содержат или не требуют никакого растворителя (растворителей). При наложении тепла HMA плавятся до жидкого состояния или состояния текучей среды, в форме которого их наносят на один или более субстрат. При охлаждении HMA восстанавливает свою первоначальную твердую форму и приобретает когезионную прочность. HMA, которые наносят в форме расплава и охлаждают для превращения в твердое состояние и далее отверждают посредством реакции химического сшивания, получены с применением конкретных материалов, таких как полиуретаны.

Полиуретановые (PUR) адгезивы, как правило, доступны как двухкомпонентные системы (2-K) PUR холодного отверждения, однокомпонентные системы (1-K) PUR горячего отверждения, системы 1-K PUR отверждения во влажной среде и реактивные термоклеи 1-K PUR. Системы 1-K отверждения во влажной среде отверждаются благодаря реакции поликонденсации, которая происходит как первая стадия процесса отверждения, и дополнительного взаимодействия, которое происходит на второй стадии процесса отверждения. Реактивные термоклеи 1-K PUR отверждаются благодаря комбинации первоначального физического отверждения и вторичного химического сшивания. Вторичное химическое сшивание можно инициировать нагреванием, влагой или как нагреванием, так и влагой. При охлаждении происходит быстрый рост первоначальной прочности скрепления (или "когезионной" прочности), означающий, что можно быстро присоединить субстраты для дальнейшей обработки. Конечная прочность достигается позже после завершения химического сшивания. Системы, в которых влага инициирует сшивание, состоят из высокомолекулярных "плавких" полиуретанов с концевыми изоцианатными группами, которые взаимодействуют после воздействия влаги.

Известно, что введение низкомолекулярных полимеров, образованных от этиленненасыщенных мономеров, содержащих не реактивный водород, в другие традиционные полиуретановые НМД обеспечивает улучшение по отношению к когезионной и адгезионной прочности и содействует развитию адгезионных сил с некоторыми традиционно трудными к прилипанию субстратами. Для введения низкомолекулярного полимера в термоклей 1-K PUR возможно полимеризовать соответствующие мономеры в присутствии уретанового форполимера или необязательно смешивать предварительно полимеризованный низкомолекулярный полимер, который содержит этиленненасыщенные мономеры, содержащие не реактивный водород, с уретановым форполимером.

В то время как класс адгезивов, описанный выше, обладает улучшенными свойствами для большинства применений, факт, что низкомолекулярный полимер просто вмешивают, а не химически связывают, в уретан, все еще создает проблемы в областях, где требуется высокая стойкость к действию тепла и/или растворителей, таких как для автотранспортных применений адгезивов и герметиков. Кроме того, ряд пригодных мономеров до некоторой степени ограничен относительно температуры стеклования (Tg), которая играет значительную роль во времени схватывания, когезионной прочности и развитии когезионной прочности HMA. Кроме того, многие из традиционных полиуретановых HMA включают полимеризованные низкомолекулярные полимеры, у которых недостает стабильности в отношении компонентов, содержащих активный водород. Существует необходимость в HMA, которые являются стабильными, используют материалы с низкой Tg для улучшения адгезии к определенным субстратам, и обеспечивают более длительное время схватывания. Соответственно остается возможность в предоставлении улучшенных HMA, а также возможность предоставления способов образования улучшенных HMA.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ И ПРЕИМУЩЕСТВА

Раскрывается термоплавкий адгезив. Термоплавкий адгезив является твердым веществом при комнатной температуре. Термоплавкий адгезив содержит продукт взаимодействия от 5 до 25 мас. % изоцианатного компонента, от 75 до 85 мас. % сложного полиэфира и от 1 до 10 мас. % гидроксильного полимера. Изоцианатный компонент обладает содержанием NCO от около 20 до около 50 мас. %. Гидроксильный полимер обладает числом ОН от около 40 до около 50.

Также раскрыто изделие. Изделие содержит первую поверхность, вторую поверхность, расположенную рядом с первой поверхностью, и адгезионный слой, расположенный между первой и второй поверхностями. Первая и вторая поверхности липко сдублированы адгезионным слоем. Адгезионный слой образуется из термоплавкого адгезива.

Также раскрыт способ формирования термоплавкого адгезива. Способ включает в себя стадии обеспечения изоцианатного компонента, предоставления сложного полиэфира и обеспечения гидроксильного полимера. Дополнительно способ включает в себя стадию соединения изоцианатного компонента, сложного полиэфира и гидроксильного полимера с образованием термоплавкого адгезива.

Термоплавкий адгезив этого раскрытия, как правило, проявляет превосходные физические и/или химические свойства, такие как более низкие температуры использования относительно традиционных термоклеев, низкое или нулевое содержание летучих органических соединений (например, растворителей), никаких требований к смешению, изменяемое время схватывания, немедленная когезионная прочность и быстрое развитие когезионной прочности, улучшенная стойкость к высокой температуре, улучшенная стойкость к влаге и растворителям, улучшенная адгезия к субстратам, улучшенное сопротивление ползучести, превосходные прочность при растяжении и относительное удлинение при разрыве и их комбинации. Термоплавкий адгезив пригоден для приклеивания вместе различных объектов и/или материалов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Раскрыт термоплавкий адгезив. Также раскрыт способ образования термоплавкого адгезива. Также раскрыто изделие, содержащее адгезионный слой, образованный из термоплавкого адгезива. Термоплавкий адгезив (или "НМА") можно просто в данном документе далее упоминать как "адгезив", и он описан ниже. Дополнительно ниже описаны изделие и способ.

Адгезив содержит продукт взаимодействия изоцианатного компонента, сложного полиэфира и гидроксильного полимера. Таким образом, все эти три компонента химически взаимодействуют/связываются, а не просто физически соединяются, с образованием адгезива. В дополнительных вариантах выполнения адгезив состоит по существу из продукта взаимодействия изоцианатного компонента, сложного полиэфира и гидроксильного полимера. В других вариантах выполнения адгезив состоит из продукта взаимодействия изоцианатного компонента, сложного полиэфира и гидроксильного полимера. В определенных вариантах выполнения адгезив может содержать для облегчения отверждения адгезива один или более дополнительных компонентов, таких как каталитический компонент. Эти необязательные компоненты описаны дополнительно ниже.

Что касается изоцианатного компонента, для образования адгезива можно использовать различные типы изоцианатов. В основном изоцианатный компонент содержит по меньшей мере две изоцианатные функциональные (NCO) группы. Группы NCO являются реакционно-способными с каждым из сложного полиэфира и гидроксильного полимера в условиях взаимодействия. Взаимодействие различных компонентов описано дополнительно ниже. Изоцианатный компонент можно обычно упоминать в технике как диизоцианат (т.е., изоцианат, содержащий две группы NCO) или полиизоцианат (т.е., изоцианат, содержащий три или более группы NCO).

Примеры подходящих изоцианатов для применения в качестве изоцианатного компонента (или в изоцианатном компоненте) включают традиционные алифатические, циклоалифатические, аралифатические и ароматические изоцианаты. В определенных вариантах выполнения изоцианатный компонент выбирают из группы из дифенилметандиизоцианатов (MDI), полимерных дифенилметандиизоцианатов (PMDI) и их комбинаций. В конкретных вариантах выполнения изоцианатный компонент представляет собой MDI, например, 4,4'-MDI. В некоторых из этих вариантах выполнения изоцианатный компонент может включать остаточное количество 2,4'-MDI. Полимерные дифенилметандиизоцианаты также упоминаются в технике как полиметиленполифениленполиизоцианаты. Другие примеры подходящих изоцианатов включают, но не ограничиваются ими, толуолдиизоцианаты (TDI), гексаметилендиизоцианаты (HDI), изофорондиизоцианаты (IPDI), нафталиндиизоцианаты (NDI) и их комбинации.

В определенных вариантах выполнения изоцианатный компонент представляет собой форполимер с концевыми изоцианатными группами. Форполимер с концевыми изоцианатными группами представляет собой продукт взаимодействия изоцианата и полиола и/или полиамина, как понятно в области техники полиуретанов. Изоцианат может быть любым типом изоцианата, известным квалифицированным специалистам в полиуретановой области техники, таким как один из изоцианатов, описанных выше, например, MDI. В случае использования для получения форполимера с концевыми изоцианатными группами полиол в основном выбирают из группы из этиленгликоля, диэтиленгликоля, пропиленгликоля, дипропиленгликоля, бутандиола, глицерина, триметилолпропана, триэтаноламина, пентаэритрита, сорбита и их комбинаций. В случае использования для получения форполимера с концевыми изоцианатными группами полиамин в основном выбирают из группы из этилендиамина, толуолдиамина, диаминодифенилметана и полиметиленполифениленполиаминов, аминоспиртов и их комбинаций. Примеры подходящих аминоспиртов включают этаноламин, диэтаноламин, триэтаноламин и их комбинации. Форполимер с концевыми изоцианатными группами можно также образовать из комбинации двух или более упомянутых выше полиолов и/или полиаминов. Изоцианатный компонент также может представлять собой модифицированный изоцианат, такой как/с карбодиимидами, аллофанатами, изоциануратами и биуретами.

Конкретные примеры подходящих изоцианатных компонентов коммерчески доступны от BASF Corporation of Florham Park, NJ, под торговым наименованием LUPRANATE®, такой как изоцианаты LUPRANATE® М, LUPRANATE® MI, LUPRANATE® М20, LUPRANATE® M20SB, LUPRANATE® M20HB, LUPRANATE® M20FB, LUPRANATE® MM103, LUPRANATE® M70L, LUPRANATE® M70LS и LUPRANATE® M70R. Изоцианатный компонент может включать любую комбинацию двух или более упомянутых выше изоцианатов.

Изоцианатный компонент может быть различных форм, таких как твердая, полутвердая или жидкая. В различных вариантах выполнения изоцианатный компонент является твердым веществом (например, при комнатной температуре). Изоцианатный компонент в основном обладает номинальной функциональностью от 2 до 5, от 2 до 4, от 2 до 3, или 2, или в любом поддиапазоне между наименьшим и наибольшим из этих значений. В основном изоцианатный компонент обладает содержанием NCO от около 20% до около 50%, от около 25% до около 45%, от около 30% до около 40%, от около 30% до около 35%, или около 33% или в любом поддиапазоне между наименьшим и наибольшим из этих значений. Если в качестве изоцианатного компонента используют форполимер с концевыми изоцианатными группами, содержание NCO будет, как правило, ниже, если не намного ниже, чем значения, описанные выше, например, менее чем 10%, менее чем 5%, и т.д. содержания NCO. Действительное содержание NCO будет зависеть от степени, до которой форполимер предварительно взаимодействует, например, степени, с которой первоначальное содержание NCO изоцианата взаимодействует с полиолом и/или полиамином.

Изоцианатный компонент можно использовать в различных количествах для образования адгезива. В основном изоцианатный компонент используют в количестве от около 5 до около 25, от около 5 до около 20, от около 5 до около 15, от около 10 до около 15, или около 12 мас. %, каждый на основе общей массы адгезива или в любом поддиапазоне между наименьшим и наибольшим из этих значений.

Что касается сложного полиэфира, для образования адгезива можно использовать различные типы сложных полиэфиров. В различных вариантах выполнения сложный полиэфир содержит алифатический сложный полиэфир, полуароматический сложный полиэфир, ароматический сложный полиэфир или их комбинации. Примеры подобных сложных полиэфиров включают, но не ограничиваются ими, полигликолидные кислоты, полимолочные кислоты, поликапролактоны, полиэтиленадипинаты, полигидроксиалканоаты, полигидроксибутираты, полиэтилентерефталаты, полибутилентерефталаты, политриметилентерефталаты и полиэтиленнафталаты.

Дополнительные примеры подходящих сложных полиэфиров включают полиолы сложных полиэфиров и дифункциональные сложные полиэфиры, такие как 1,6-гександиоладипинаты. Еще дополнительные примеры включают адипинаты полиолов сложных полиэфиров, такие как гликоли адипинаты полиолов сложных полиэфиров. Еще дополнительные примеры включают сложные эфиры, полученные этерификацией фталевой кислоты или ангидрида фталевой кислоты с алифатическим многоатомным спиртом. Другой класс ароматических полиолов сложных полиэфиров, которые включают сложные эфиры, полученные обработкой диметилтерефтала диолом, триолом или высшим спиртом.

Конкретные примеры подходящих сложных полиэфиров коммерчески доступны от Polyurethane Corporation of America of Lyndhurst, NJ, под торговым наименованием Millester, такие как класс Millester 16 дифункциональных сложных полиэфиров, включая Millester 16-35, Millester 16-30, Millester 16-30D, Millester 16-55, Millester 16-80, Millester 16-110 и Millester 16-160; от COIM Group of West Deptford, NJ, под торговым наименованием Diexter, такие как класс Diexter-G полимеров гликолей адипинатов сложных полиэфиров, включая Diexter-G 60-30 и Diexter-G 1100-37; от Evonik Industries of Piscataway, NJ, под торговым наименованием DYNACOLL®, включая серию DYNACOLL® 7000, например, DYNACOLL® 7360 и DYNACOLL® 7380; от BASF под торговым наименованием LUPRAPHEN®; и от Stepan Company of Millsdale, IL под торговым наименованием STEPANPOL®.

Сложный полиэфир может быть различных форм, таких как твердая, полутвердая или жидкая. В различных вариантах выполнения сложный полиэфир является твердым веществом (например, при комнатной температуре). Сложный полиэфир в основном обладает номинальной функциональностью от 2 до 5, от 2 до 4, от 2 до 3, или 2, или в любом поддиапазоне между наименьшим и наибольшим из этих значений. В основном сложный полиэфир обладает гидроксильным числом от около 20 to 200, от около 25 до около 150, от около 25 до около 100, от около 25 до около 75, от около 25 до около 50, от около 25 до около 40, от около 30 до около 40, от около 30 до около 35, от около 35 до около 40, или от около 25 до около 35, или в любом поддиапазоне между наименьшим и наибольшим из этих значений.

Сложный полиэфир может иметь различные молекулярные массы. В основном сложный полиэфир обладает средне-численной молекулярной массой (Mn) менее чем около 4000, от около 500 до около 4000, от около 1000 до около 4000, от около 1500 до около 4000, от около 2000 до около 4000, от около 3000 до около 4000, от около 3500 до около 4000, или около 3750, или в любом поддиапазоне между наименьшим и наибольшим из этих значений.

Для образования адгезива сложный полиэфир можно использовать в различных количествах. В основном сложный полиэфир используют в количестве от около 75 до около 85, от около 76 до около 84, от около 77 до около 83, от около 78 до около 82, от около 79 до около 81, или около 80 мас. %, каждая на основе общей массы адгезива, или в любом поддиапазоне между наименьшим и наибольшим из этих значений.

Что касается гидроксильного полимера, для образования адгезива можно использовать различные типы полимеров, содержащих гидроксильные (ОН) функциональные группы. Гидроксильный полимер содержит продукт взаимодействия мономеров, в основном продукт взаимодействия комбинации различных мономеров.

Для образования гидроксильного полимера можно использовать различные этиленненасыщенные мономеры, содержащие гидроксильные функциональные группы, более чем одну. В различных вариантах выполнения используют гидроксилзамещенные сложные эфиры акриловой и метакриловой кислот, содержащие от 1 до 12 атомов углерода, включая, но не ограничиваясь ими, гидроксилзамещенные метилакрилат, этилакрилат, н-бутилакрилат, 2-этилгексилакрилат, изобутилакрилат, н-пропил или изо-пропилакрилат, или соответствующие метакрилаты. Также можно применять смеси совместимых (мет)акрилатных мономеров. Дополнительные мономеры, которые можно применять, включают гидроксилзамещенные сложные виниловые эфиры (винилацетат и винилпропионат), простые виниловые эфиры, фумараты, малеаты, стирол, акрилонитрил и т.д., а также их сомономеры.

В различных вариантах выполнения гидроксильный полимер содержит продукт взаимодействия комбинации мономеров, содержащий по меньшей мере один стирольный мономер и по меньшей мере один акрилатный мономер. В дополнительных вариантах выполнения комбинация мономеров дополнительно содержит по меньшей мере один гидроксиэтилакрилатный мономер, отличающийся по меньшей мере от одного акрилатного мономера. Следовательно, в некоторых из этих вариантах выполнения гидроксильный полимер содержит продукт взаимодействия стирольного, акрилатного и гидроксиэтилакрилатного мономеров. В конкретных вариантах выполнения гидроксильный полимер может упоминаться как акриловый полиол с гидроксильными функциональными группами. Конкретные примеры подходящего гидроксильного полимера коммерчески доступны от BASF Corporation под торговым наименованием JONCRYL®, такие как акриловая смола JONCRYL® 580, JONCRYL® 581, JONCRYL® 587 и JONCRYL® 804.

Гидроксильный полимер может быть различных форм, таких как твердая, полутвердая или жидкая. В различных вариантах выполнения гидроксильный полимер является твердым веществом (например, при комнатной температуре). Гидроксильный полимер в основном обладает номинальной функциональностью от 2 до 20, от 5 до 15, от 7 до 12, или от 9 до 10, или в любом поддиапазоне между наименьшим и наибольшим из этих значений. В основном гидроксильный полимер обладает гидроксильным числом от около 40 до около 200, от около 40 до около 175, от около 40 до около 150, от около 40 до около 125, от около 40 до около 100, от около 40 до около 75, 40 to 50, от около 41 до около 49, от около 42 до около 48, от около 43 до около 47, от около 44 до около 46 или около 45, или в любом поддиапазоне между наименьшим и наибольшим из этих значений. Гидроксильный полимер может обладать широким интервалом значений температуры стеклования (Tg), в основном Tg от около 60° до 80°, от 65° до 75°, или 70°, С, или в любом поддиапазоне между наименьшим и наибольшим из этих значений.

Гидроксильный полимер может быть различных молекулярных масс. В основном гидроксильный полимер обладает средне-численной молекулярной массой (Mn) менее чем около 15000, менее чем около 12500, менее чем около 10000, менее чем около 7500, менее чем около 5000, менее чем около 4000, или от около 500 до около 15000, от около 500 до около 12500, от около 500 до около 10000, от около 500 до около 7500, от около 500 до около 5000, от около 500 до около 4000, от около 1000 до около 4000, от около 1500 до около 4000, от около 2000 до около 4000, от около 3000 до около 4000, от около 3500 до около 4000 или от около 3500 до около 3750, или в любом поддиапазоне между наименьшим и наибольшим из этих значений.

Гидроксильный полимер можно использовать в различных количествах для образования адгезива. В основном, гидроксильный полимер используют в количестве от около 1 до около 10, от около 2 до около 9, от около 3 до около 8, от около 4 до около 7, от около 5 до около 7, от около 6 до около 7, или около 7 мас. %, каждый на основе общей массы адгезива, или в любом поддиапазоне между наименьшим и наибольшим из этих значений.

В различных вариантах выполнения и дополнительно к количествам, описанным выше по отношению к компонентам сложному полиэфиру и гидроксильному полимеру (т.е. компонентам с гидроксильными функциональными группами), гидроксильный полимер и сложный полиэфир взаимодействуют в массовом соотношении от около 1:10 до около 1:40, от около 1:10 до около 1:20, от около 1:10 до около 1:19, от около 1:10 до около 1:18; от около 1:10 до около 1:15, от около 1:11 до около 1:14, от около 1:11 до около 1:13; или от около 1:11 до около 1:12 массовых частей, каждая на основе 100 массовых частей термоплавкого адгезива, или в любом поддиапазоне между наименьшим и наибольшим из этих значений. Следует оценить, что эти компоненты взаимодействуют с изоцианатным компонентом, а не друг с другом. Эти соотношения могут быть полезными для придания адгезиву физических свойств, включая свойства кристалличности и затвердевания, пригодные для использований термоплавкого адгезива. В различных вариантах выполнения адгезив может также упоминаться в технике как термоклей 1-K, или более конкретно как термоклей 1-K PUR.

В то время как адгезив можно применять непосредственно, как описано выше, при желании адгезив можно также скомпоновать с традиционными добавками, такими как пластификаторы, нереакционноспособные акрилаты (т.е., такие, которые не взаимодействуют с изоцианатным компонентом), повысители клейкости, катализаторы, наполнители, антиоксиданты, пигменты, усилители адгезии на основе меркаптосоединений и силанов, модификаторы текучести, выравнивающие добавки, стабилизаторы и т.д. Это раскрытие не ограничивается каким-либо частным типом или количеством добавки.

После воздействия изоцианатного компонента, сложного полиэфира и гидроксильного полимера с образованием адгезива адгезив в основном обладает остаточным содержанием NCO групп от около 1 до около 5, от около 1,5 до около 2,5 или около 2 мас. % или в любом поддиапазоне между наименьшим и наибольшим из этих значений. Остаточное содержание NCO групп полезно для возможного отверждения во влажной среде после нанесения, как понятно в технике.

В основном адгезив обладает превосходной текущей когезионной прочностью после охлаждения. Когезионная прочность известна в технике и, как правило, означает, что изделием и/или поверхностью, использующими адгезив, можно манипулировать, перемещать, дополнительно перерабатывать и т.д. до того, как адгезив достигнет конечного состояния отверждения. "Превосходная" текущая когезионная прочность означает, что подобное свойство сообщается за небольшой (до очень небольшого) промежуток времени (например, за секунды или менее), в то время как "недостаточная" когезионная прочность в основном означает, что подобное свойство сообщается после большого (до очень большого). Упрощенный пример этого свойства можно оценить сравнением Super Glue с Elmer's® Glue, где первый быстро приклеивается (например, к коже) и для последнего занимает намного более длительное время для приклеивания. Для определения когезионной прочности адгезива можно использовать различные способы. Одним примером испытания, который можно использовать, является ASTM D905 (или ее модификация).

Адгезив в основном обладает прочностью при растяжении от около 1500 до около 4000, от около 1750 до около 3750, или от около 2000 до около 3500 фунтов на квадратный дюйм (psi) (или от около 10 до около 28, от около 12 до около 26, или от около 14 до около 24 мегапаскалей (МПа)), или в любом поддиапазоне между наименьшим и наибольшим из этих значений. Адгезив в основном обладает удлинением при разрыве от около 250 до около 750, от около 260 до около 750, от около 270 до около 750, от около 280 до около 750, или от около 290 до около 740%, или в любом поддиапазоне между наименьшим и наибольшим из этих значений. Для определения этих свойств адгезива можно использовать различные способы. Примеры подходящих способов/аппаратуры включают коммерчески доступные от Instron of Norwood, MA, под торговым наименованием INSTRON®, такой как INSTRON® Model 4505; и от MTS Systems Corporation of Eden Prairie, MN, такой как MTS Sintech 2/S; а также способы/аппаратура, которые применяют динамическую механическую спектроскопию (DMS).

Что касается способа этого раскрытия, способ включает в себя стадии обеспечения изоцианатного компонента, обеспечения сложного полиэфира и обеспечения гидроксильного полимера. Каждый из компонентов можно обеспечить различными образами. Способ дополнительно включает в себя стадию соединения изоцианатного компонента, сложного полиэфира и гидроксильного полимера с образованием адгезива. Компоненты можно соединять в любом порядке. В определенных вариантах выполнения гидроксильный полимер и сложный полиэфир соединяют в массовом соотношении (соотношениях), как описано выше.

В различных вариантах выполнения способ дополнительно включает в себя стадию нагревания сложного полиэфира и изоцианатного компонента до образования расплава перед стадией соединения. Это особенно пригодно, когда компоненты находятся в твердой (или полутвердой) форме.

В основном способ дополнительно включает в себя стадию обеспечения реакционного сосуда. В этих вариантах выполнения стадия соединения дополнительно определяется как размещение изоцианатного компонента, сложного полиэфира и гидроксильного полимера в реакционном сосуде с образованием адгезива. Компоненты можно смешивать для облегчения гомогенности и взаимодействия. В определенных вариантах выполнения в сосуде поддерживается температура от около 100° до около 130°, от около 115° до около 125°, или около 120°С, или в любом поддиапазоне между наименьшим и наибольшим из этих значений. Сосуд можно выдерживать при упомянутой выше температуре в течение от около 30 до около 180, от около 45 до около 165, от около 60 до около 140, от около 80 до около 120, от около 100 до около 120, или около 120 минут, или в любом поддиапазоне между наименьшим и наибольшим из этих значений.

В определенных вариантах выполнения изоцианатный компонент и гидроксильный полимер взаимодействуют в сосуде в течение промежутка времени с образованием взаимодействия сразу же до введения в сосуд сложного полиэфира. В других вариантах выполнения изоцианатный компонент и сложный полиэфир взаимодействуют в сосуде в течение промежутка времени с образованием взаимодействия сразу же до введения в сосуд гидроксильного полимера. В еще других вариантах выполнения две промежуточные стадии взаимодействия сначала отдельно образуются согласно двум вариантах выполнения, описанным выше, и затем две промежуточные стадии взаимодействия соединяются с образованием адгезива. В альтернативных вариантах выполнения сложный полиэфир и гидроксильный полимер соединяют отдельно от изоцианатного компонента с образованием смеси, и затем смесь и изоцианатный компонент соединяют с образованием адгезива. В определенных вариантах выполнения промежуточную стадию взаимодействия образуют так, как описано выше, и затем отделяют/выделяют так, как описано для форполимера, и затем соединяют с дополнительным количеством изоцианатного компонента, сложного полиэфира и/или гидроксильного полимера с образованием адгезива. Эти варианты выполнения подходят для изменения полученной структуры, например, кристалличности, адгезива.

Иначе говоря, адгезив можно образовать взаимодействием смеси сложного полиэфира, гидроксильного полимера и изоцианатного компонента в подходящем сосуде. Альтернативно адгезив можно приготовить взаимодействием каждого из сложного полиэфира и гидроксильного полимера отдельно с изоцианатным компонентом и смешением полученных форполимеров. Еще дополнительно адгезив можно приготовить образованием одного форполимера и далее образованием другого форполимера или форполимеров с первым.

В различных вариантах выполнения в реакторе устанавливают инертную атмосферу, например, завесу из азота и/или аргона, для предотвращения преждевременного отверждения под действием влаги адгезива во время образования. Похожую завесу можно также применять для хранения и/или перевозки адгезива, например, во время перевозки/хранения в барабанах.

Готовый адгезив, как описано выше в данном документе, можно использовать для различных применений. В основном адгезив применяют для адгезионного дублирования двух или более поверхностей. В основном адгезии является твердым веществом при комнатной температуре (или "RT"). RT, как правило, известна в технике, и составляет в основном при или около 23±3°С. Адгезив в основном наносят при температурах, равных по меньшей мере около 90°С, по меньшей мере около 100°С, по меньшей мере около 110°С, по меньшей мере около 120°С, по меньшей мере около 130°С, или в основном от около 120°C с приближением к температуре разложения адгезива (которую можно определить посредством установленных экспериментов), более типично от около 120° до около 150°, от около 120° до около 140°, от около 120° до около 130° или от около 120° до около 125°, С, или в любом поддиапазоне между наименьшим и наибольшим из этих значений.

При температурах (использования), описанных выше, адгезив как правило находится в текучем состоянии и обладает вязкостью расплава от около 2500 до около 75000, от около 3000 до около 70000, от около 5000 до около 50000, от около 10000 до около 45000, от около 15000 до около 40000, от около 17500 до около 40000, от около 20000 до около 40000, от около 20000 до около 35000, от около 20000 до около 30000, или около 25000 сантипуаз (сПз) при 120°С, или в любом поддиапазоне между наименьшим и наибольшим из этих значений.

Следует оценить, что вязкости расплавов, описанные выше, могут быть выше или ниже в зависимости от температуры, при которой их измеряют. Например, вязкость расплава будет, как правило, увеличиваться по мере уменьшения температуры и наоборот. Полагают, что вязкость расплава адгезива подходит для обеспечения превосходной текущей когезионной прочности. Конкретно, не желая быть связанными или ограниченными любой частной теорией, полагают, что частная комбинация компонентов, используемая для образования адгезива, обеспечивает превосходную комбинацию желательных свойств адгезива, включая когезионную прочность, вязкость расплава, прочность при растяжении и/или удлинение при разрыве. Далее полагают, что адгезив обладает превосходной комбинацией желательной вязкости расплава при температуре использования (например, 120°С), в то же время оставаясь текучим при более низкой температуре (при охлаждении) для получения внутреннего контакта (например, смачивания поверхности) с субстратами, к которым следует приклеиться. Кроме того, на основе химического состава адгезива адгезив может быстро охлаждаться относительно традиционных термоклеев (например, которые включают наполнители), что помогает в обеспечении текущей когезионной прочности, описанной ранее выше.

Адгезив можно наносить любыми способами, известными в технике, такими как экструзия, накатка, заливка, распыление, нанесение кистью, обмазывание, размазывание, погружение, наложение листов и т.д. После использования адгезив развивает когезионную прочность во время охлаждения (т.е. во время повторного застывания), затем под действием влаги адгезив отверждается с течением времени на основе остаточного содержания NCO, образуя таким образом внутренние поперечные связи и приводя адгезив в конечное отвержденное состояние с течением времени.

Что касается изделия, изделие содержит первую поверхность и вторую поверхность, расположенную рядом с первой поверхностью. Адгезионный слой располагается между первой и второй поверхностями так, чтобы первая и вторая поверхности адгезионно соединялись адгезионным слоем. Адгезионный слой образуется из адгезива. Конкретно, адгезионный слой содержит продукт взаимодействия адгезива и воды. Перед использованием адгезива поверхности могут быть чистыми или грязными (например, масляными) и могут содержать различные материалы. Каждая из первой и второй поверхностей могут отдельно содержать металл, дерево (т.е., лигноцеллюлозный материал), пластмассу, композиты или их комбинации. Адгезив можно наносить на одну или обе поверхности.

Следующие примеры, иллюстрирующие адгезив и способ согласно настоящему изобретению, предназначены для иллюстрации, а не ограничения изобретения.

ПРИМЕРЫ

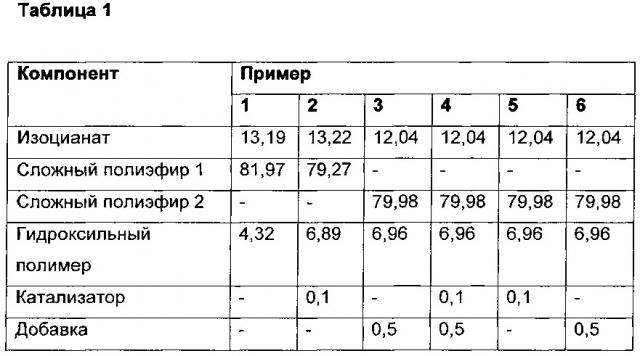

Примеры 1 и 2, иллюстрированные ниже в Таблице 1, представляют собой адгезивы, образованные в соответствии с настоящим раскрытием. Каждый из компонентов примеров предоставлен в массовых процентах на основе общей массы соответствующего адгезива. Символ представленный ниже в таблицах, означает, что соответствующий компонент не использовался или что соответствующее свойство не записано или не определено.

Изоцианат представляет собой по существу чистые 4,4'-фенилметандиизоцианаты (например, может присутствовать определенное количество 2,4'-изомера, такое как менее чем 2 мас. %), который является твердым веществом при комнатной температуре, обладает функциональностью, равной 2, и содержанием NCO, равным 33,5 мас. %, коммерчески доступен от BASF Corporation.

Сложный полиэфир 1 представляет собой полиол сложного эфира гликольадипината, обладающий функциональностью, равной 2 (т.е. является дифункциональным), гидроксильным числом, равным 36-37, и номинальной молекулярной массой, равной 3200, коммерчески доступен от COIM Group.

Сложный полиэфир 2 представляет собой твердое вещество, дифункциональный сложный полиэфир на основе 1,6-гександиоладипината, обладающий гидроксильным числом, равным 27-33, и номинальной молекулярной массой, равной 3740, коммерчески доступен от Polyurethane Corporation of America.

Гидроксильный полимер 100% твердый полимер, содержащий продукт взаимодействия стирольного, акрилатного и гидроксиэтилакрилатного мономеров, обладает Tg, равной 70°С, функциональностью от 9-10 и гидроксильным числом, равным около 45, и является коммерчески доступным от BASF Corporation.

Катализатором является простой 2,2'-диморфолинодиэтиловый эфир (или "DMDEE") и является коммерчески доступным от BASF Corporation.

Добавкой является не содержащий кремния модификатор текучести, коммерчески доступный от Cytec Industries Inc. of Woodland Park, NJ.

Адгезивы образуются предоставлением реакционного сосуда (например, колбы емкостью 2 л), и загрузкой сложного полиэфира и в случае использования дополнительных компонентов в сосуд. Сосуд предварительно нагревают до 120°С. Затем в сосуд добавляют гидроксильный полимер и массу перемешивают в течение 1 часа при 120°С в потоке азота. Это позволяет компонентам полностью превратиться в жидкое состояние и смешаться. Изоцианат предварительно расплавляют и быстро добавляют в сосуд для взаимодействия со сложным полиэфиром и гидроксильным полимером. Затем реакционную массу перемешивают в течение 1 часа при 120°С в атмосфере азота. Готовый адгезив затем переносят в один или более фиксированных контейнеров для последующего анализа.

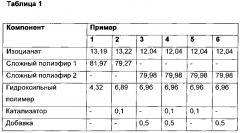

Физические свойства различных примеров иллюстрируются ниже в Таблице 2.

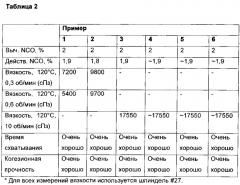

Пример 3 также применяют в испытании адгезии субстрата, описанном ниже в Таблицах 3А и 3В.

"Композит", представленный выше в Таблицах 3А и 3В, представляет собой лигноцеллюлозный композитный материал, похожий на древесноволокнистую плиту (например, древесноволокнистая плита средней плотности или "MDF"), который содержит лигноцеллюлозные частицы, а также клей, наполнитель и/или усиливающие агенты. Следовательно, ожидается, что максимумы нагрузки будут, как правило, ниже относительно максимумов нагрузки "чистого" дерева на основе поверхностных различий на границе раздела поверхности и адгезива. Например, определенные композиты на основе дерева могут быть склонны к растрескиванию, могут требовать дополнительного времени для увлажнения своей поверхности и т.д.

Следует понимать, что прилагаемая формула изобретения не является ограниченной при выражении конкретных соединений, композиций или способов, описанных в подробном описании, которые могут видоизменяться между частными вариантами выполнения, которые попадают в пределы объема прилагаемой формулы изобретения. По отношению к любым группам Маркуша, обоснованным в данном документе для о