Центробежный массообменный аппарат для систем "жидкость - жидкость"

Иллюстрации

Показать всеИзобретение относится к центробежному массообменному аппарату, предназначенному для проведения процессов, осложненных химическими превращениями в системах «жидкость - жидкость». Аппарат содержит корпус, средства ввода реагентов, средство для приема реагентов, закрепленный непосредственно на приводном валу ротор, фигурную крышку, средства ввода и вывода теплоносителя или хладагента, средство вывода продуктов реакции. Одно из средств ввода реагентов выполнено в виде центробежной форсунки с соплом, выходное сечение которого расположено с зазором относительно дна ротора, составляющим 20-50 диаметров выпускного отверстия сопла форсунки. Создана более компактная, безопасная, надежная при использовании по назначению конструкция аппарата, обеспечивающего повышенные технологическую эффективность, эксплуатационные возможности и удобства, гарантированное получение однородной дисперсной системы целевого продукта за счет создания оптимизированных условий ввода одного из реагентов, исключающих необходимость увеличения времени пребывания дисперсионной системы в аппарате и использование дополнительных перемешивающих элементов при проведении процессов в системах «жидкость - жидкость», особенно осложненных химическими превращениями. 1 ил.

Реферат

Изобретение относится к центробежному массообменному аппарату, предназначенному для проведения процессов, осложненных химическими превращениями в системах «жидкость - жидкость», и может быть использовано в химической, фармацевтической, биотехнологической и других отраслях промышленности.

Известен нитратор для получения жидких нитроэфиров (патент РФ №2603773, опубл. 27.11.2016 г.), реализующий массообменный процесс в системе «жидкость - жидкость» и содержащий корпус с крышкой, средства для ввода реагентов, смесительную трубку, заборная часть которой введена в торовое пространство вращающегося на валу средства смешения (тарель).

Схема подачи жидких реагентов в известное устройство предполагает введение одного из жидких реагентов в виде струи непосредственно на тонкую вращающуюся пленку другого реагента, что приводит, как правило, к локальному разрушению пленки в зоне контакта фаз, сопровождаемое образованием брызг, и требует оснащение устройства дополнительным элементом (отбойником), что усложняет конструкцию.

Для осуществления эффективного межфазного взаимодействия необходимо, чтобы один из реагентов был предварительно эмульгирован в другом реагенте, а образующаяся эмульсия обладала однородностью состава. Предлагаемая схема подачи реагентов в известное устройство не позволяет достичь необходимой полноты межфазного взаимодействия и обеспечить высокий выход целевого продукта, так как диспергирование струи одного из реагентов (спирта), сопровождается образованием капель различного размера и, соответственно, приводит к получению неоднородной эмульсии.

Кроме того, в известном устройстве отсутствуют элементы для отвода и подвода тепла, что не позволяет варьировать температурный режим процесса.

Таким образом, известное устройство имеет невысокие эксплуатационные возможности и удобства для проведения массообменных процессов в системах «жидкость-жидкость», в особенности, осложненных химическими превращениями.

Из уровня техники известен принятый за прототип центробежный массообменный аппарат (патент РФ №2464082, опубл. 20.10.2012 г.), содержащий корпус, средства ввода реагентов, закрепленный непосредственно на приводном валу ротор, выполненный комбинированным из тороидальной части и усеченного конуса, жестко соединенного с ней открытым торцом большего диаметра, фигурную крышку, частично утопленную во внутренний объем ротора, верхняя горизонтальная часть которой контактирует с корпусом, коническая часть коаксиальна конической части ротора с образованием зазора между ними, а дно жестко соединено со средством приема реагентов в виде цилиндра, поверхность которого и наружные поверхности крышки в пределах ее конусной части оснащены плоской приварной рубашкой, внутреннее пространство которой сообщается со средствами ввода и вывода теплоносителя или хладагента, средство вывода продуктов реакции, выполненное в виде закрепленной в горизонтальной части крышки трубки, заборная часть которой введена в тороидальную часть ротора, а плоскость входного сечения размещена под углом 30-45° к ее образующей.

Средство приема реагентов выполнено открытым, что небезопасно для обслуживающего персонала, так как не исключает его возможный контакт с парами реагентов и газообразными продуктами реакции.

Средство для приема реагентов значительно выступает за пределы корпуса аппарата, увеличивая материалоемкость и придавая аппарату громоздкость.

Для увеличения скорости прохождения реакционной массы через аппарат (уменьшение времени ее пребывания в аппарате) в случаях повышенной вязкости жидкой фазы, аппарат оснащают крыльчаткой открытого типа, что усложняет конструкцию и снижает надежность ее функционирования.

При проведении процессов эмульгирования, химических превращений в системе «жидкость - жидкость» выход целевых продуктов и их соответствие требуемым характеристикам напрямую зависят от однородности эмульсии и степени диспергирования одной из жидкостей в другой. Однако известный аппарат предусматривает подачу одной из жидких фаз в виде струи во вращающийся слой другой фазы. В случае существенного различия коэффициентов поверхностного натяжения взаимодействующих жидкостей диспергирование не гарантирует получение однородной эмульсии и полноты межфазного взаимодействия за короткое время пребывания реагентов в аппарате, требует энергозатратного увеличения времени проведения массообменного процесса, что снижает технологическую эффективность, эксплуатационные возможности и удобства.

Задачей предлагаемого технического решения является создание конструкции более компактного, безопасного, надежного при использовании по назначению центробежного массообменного аппарата, обеспечивающего повышенные технологическую эффективность, эксплуатационные возможности и удобства, гарантированное получение однородной дисперсной системы целевого продукта за счет создания оптимизированных условий ввода одного из реагентов, исключающих необходимость увеличения времени пребывания дисперсионной системы в аппарате и использование дополнительных перемешивающих элементов при проведении процессов в системах «жидкость - жидкость», особенно осложненных химическими превращениями.

Поставленная задача решается предложенным центробежным массообменным аппаратом, содержащим корпус, средства ввода реагентов, закрепленный непосредственно на приводном валу ротор, выполненный комбинированным из тороидальной части и усеченного конуса, жестко соединенного с ней открытым торцом большего диаметра, фигурную крышку, частично утопленную во внутренний объем ротора, верхняя горизонтальная часть которой контактирует с корпусом, коническая часть коаксиальна конической части ротора с образованием зазора между ними, а дно жестко соединено со средством приема реагентов в виде цилиндра, поверхность которого и наружные поверхности крышки в пределах ее конусной части оснащены плоской приварной рубашкой, внутреннее пространство которой сообщается со средствами ввода и вывода теплоносителя или хладагента, средство вывода продуктов реакции, выполненное в виде закрепленной в горизонтальной части крышки трубки, заборная часть которой введена в тороидальную часть ротора, а плоскость входного сечения размещена под углом 30-45° к ее образующей. Особенность заключается в том, что средство для приема реагентов полностью размещено во внутреннем объеме корпуса, оснащено крышкой, в которой закреплены средства для ввода реагентов, одно из которых выполнено в виде соосно размещенной центробежной форсунки с соплом, выходное сечение которого расположено с зазором относительно дна ротора, составляющим 20-50 от диаметра выпускного отверстия сопла форсунки.

Заявляемое техническое решение отличается от прототипа иным позиционированием средства для приема реагентов по отношению к корпусу - полностью во внутреннем его объеме (в прототипе - выступает за пределы корпуса); наличием крышки у средства приема реагентов, что исключает возможный контакт обслуживающего персонала с парами реагентов и газообразными продуктами реакции и позволяет закрепить в ней средства подачи реагентов; иным конструктивным выполнением средства ввода одного из реагентов - центробежная форсунка с соплом, выполняющего и вторую функцию - предварительное диспергирование одного из реагентов с подачей его в виде факела распыла с регулируемыми параметрами (в прототипе - трубка, обеспечивающая только подачу реагента, причем в виде струи); отсутствием необходимости оснащать аппарат дополнительными конструктивными элементами в частных случаях использования.

Предварительное диспергирование одного из реагентов в объеме аппарата гарантированно обеспечивает получение капель заданного размера. После их внедрения в пленку второго реагента образуется реакционная система с оптимальным соотношением фаз в микрообъемах, что благоприятно влияет на ход химического превращения и способствует увеличению выхода целевого продукта. При этом затраты энергии на реализацию процесса являются минимальными, поскольку диспергированию подвергается только часть общего объема реакционной смеси.

Центробежная форсунка, используемая в качестве средства ввода одного из жидких реагентов, имеет простую конструкцию в сравнении с другими подобными устройствами, высокую надежность функционирования, в том числе при работе с агрессивными жидкостями, обеспечивает легкость регулирования основных параметров факела распыла в соответствии с существующей потребностью.

Диапазон изменения зазора между выходным сечением сопла форсунки и дном ротора обеспечивает оптимальные условия контакта фаз. При зазоре, меньшем 20 диаметров выпускного отверстия сопла форсунки, вследствие динамического воздействия факела распыла, образуется каверна и контакт фаз заметно ухудшается. При зазоре, большем 50 диаметров выпускного отверстия сопла форсунки, возрастает неоднородность факела распыла за счет коалесценции капель, что потребует увеличение габаритов средства приема реагентов.

Предлагаемая совокупность отличительных от прототипа признаков с остальными существенными признаками заявляемого аппарата позволяет решить поставленную задачу с получением комплекса одновременно достигаемых преимуществ, который невозможно достичь известным из уровня техники устройством.

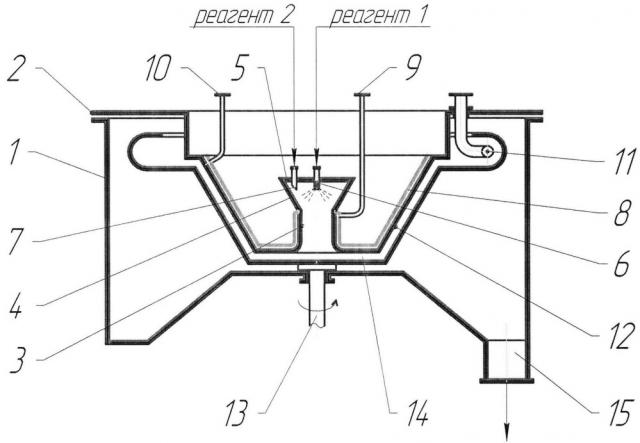

Заявляемая конструкция иллюстрируется чертежом, на котором представлен продольный разрез центробежного массообменного аппарата.

Центробежный массообменный аппарат содержит корпус 1 с крышкой 2, дно которой жестко соединено со средством 3 приема реагентов, выполненным в форме вертикального цилиндра, верхняя часть которого оснащена конфузором 4, закрытого крышкой 5. В крышке 5 закреплены средства ввода реагентов в аппарат, одно из которых выполнено в виде центробежной форсунки 6, соосной конфузору 4, а второе - в виде трубки 7, ориентированной на периферийную часть конфузора 4. В пределах цилиндрической части средства приема реагентов 3, донной и конусной частей крышки 2 их наружные поверхности оснащены плоской приварной рубашкой 8. Внутреннее пространство рубашки 8 сообщается со средством 9 ввода и средством 10 вывода теплоносителя или хладагента. В верхней горизонтальной части крышки 2, контактирующей с корпусом 1, закреплена трубка 11, предназначенная для вывода продуктов реакции из аппарата. Заборная часть трубки 11 введена в тороидальную часть комбинированного ротора 12, закрепленного непосредственно на приводном валу 13. Внутренние поверхности конических частей крышки 2 и ротора 12 образуют зазор 14 для прохода реакционной смеси по рабочему пространству аппарата. Для мойки или сброса реакционной смеси в аварийных ситуациях аппарат снабжен технологическим патрубком 15.

Аппарат работает следующим образом.

Исходные жидкие реагенты 1 и 2 в определенном соотношении подают соответственно в форсунку 6 и трубку 7 средства 3 приема реагентов. При этом реагент 1 диспергируется, а реагент 2 в виде струи попадает на периферийную часть конфузора 4 и при движении по его поверхности образует вращающуюся пленку, на которую в виде факела распыла попадает реагент 1. Такая схема контактирования жидкостей позволяет обеспечить их оптимальное соотношение в микрообъемах, повысить безопасность процесса и увеличить выход целевого продукта.

Далее реакционная смесь, поступая в донную часть вращающегося комбинированного ротора 12, за счет центробежных сил направляется к его периферии. Высокие относительные скорости движения реагентов интенсифицируют процессы тепло- и массообмена, при этом увеличивается полнота химического превращения. Проходя затем через зазор 14, образованный внутренними поверхностями конических частей ротора 12 и крышки 2 аппарата, реакционная смесь подвергается мощному сдвиговому воздействию, что также способствует улучшению межфазного контакта. При помощи плоской приварной рубашки 8 со средствами ввода 9 и вывода 10 теплоносителя или хладагента в этой зоне обеспечиваются оптимальные условия подвода или отвода тепла. Выходя из зазора 14, реакционная смесь образует турбулентный вращающийся слой в тороидальной части ротора 12. Введенная в этот слой заборная часть трубки 11 обеспечивает надежный вывод реакционной смеси из аппарата под избыточным давлением для последующего использования.

Создан опытный образец аппарата, прошедший проверку в лабораторных условиях.

Таким образом, предлагаемый центробежный массообменный аппарат для проведения процессов, осложненных химическими превращениями в системах «жидкость - жидкость» практически реализуем.

Центробежный массообменный аппарат для систем «жидкость - жидкость», включающий корпус, средства ввода реагентов, закрепленный непосредственно на приводном валу ротор, выполненный комбинированным из тороидальной части и усеченного конуса, жестко соединенного с ней открытым торцом большего диаметра, фигурную крышку, частично утопленную во внутренний объем ротора, верхняя горизонтальная часть которой контактирует с корпусом, коническая часть коаксиальна конической части ротора с образованием зазора между ними, а дно жестко соединено со средством приема реагентов в виде цилиндра, поверхность которого и наружные поверхности крышки в пределах ее конусной части оснащены плоской приварной рубашкой, внутреннее пространство которой сообщается со средствами ввода и вывода теплоносителя или хладагента, средство вывода продуктов реакции, выполненное в виде закрепленной в горизонтальной части крышки трубки, заборная часть которой введена в тороидальную часть ротора, а плоскость входного сечения размещена под углом 30-45° к ее образующей, отличающийся тем, что средство для приема реагентов полностью размещено во внутреннем объеме корпуса, оснащено крышкой, в которой закреплены средства для ввода реагентов, одно из которых выполнено в виде соосно размещенной центробежной форсунки с соплом, выходное сечение которого расположено с зазором относительно дна ротора, составляющим 20-50 диаметров выпускного отверстия сопла форсунки.