Способ и устройство для контроля наложения компонентов шин на формообразующие барабаны

Иллюстрации

Показать всеИзобретение относится к способу контроля наложения компонентов шин на формообразующие барабаны. Техническим результатом является повышение точности позиционирования концов компонентов. Технический результат достигается способом, который включает передачу первого электромагнитного излучения (Ri1) на первую конструкцию (3а), образованную наложением и содержащую формообразующий барабан (2) и первый компонент (С1) шины, наложенный на формообразующий барабан (2). Обнаружение, по меньшей мере, первого соответствующего отраженного излучения (Rr1). Определение первого параметра (Р1), характеризующего первую основную длину (L1) первого компонента (С1), в зависимости от первого отраженного излучения (Rr1). Сравнение первого параметра (Р1) с одним или более предварительно записанными в память, контрольными значениями. Генерирование первого корректирующего сигнала (S1) в зависимости от сравнения. Передачу первого корректирующего сигнала (S1) на станцию подготовки, выполненную с возможностью подготовки первого компонента (С1), для регулирования подготовки последующих компонентов. 2 н. и 24 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится к способу контроля наложения компонентов шин на формообразующие барабаны.

Настоящее изобретение также относится к устройству для контроля наложения компонентов шин на формообразующие барабаны.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, содержащий, по меньшей мере, слой каркаса, имеющий соответственно противоположные концевые края, находящиеся в контактном взаимодействии с соответствующими удерживающими кольцевыми конструктивными элементами, называемыми, как правило, «сердечниками бортов», размещенными в зонах, обычно идентифицируемых как «борта», имеющих внутренний диаметр, по существу соответствующий так называемому «посадочному диаметру» шины на соответствующем монтажном ободе. Шина также содержит коронный конструктивный элемент, содержащий, по меньшей мере, один слой брекера, размещенный в радиальном направлении снаружи относительно слоя каркаса, и один протекторный браслет, радиально наружный по отношению к слою брекера. Так называемый «подслой» может быть расположен между протекторным браслетом и слоем/слоями брекера, при этом указанный подслой образован из эластомерного материала, имеющего свойства, адаптированные для обеспечения стабильного соединения слоя/слоев брекера с самим протекторным браслетом. На боковые поверхности каркасного конструктивного элемента, каждая из которых проходит от одного из боковых краев протекторного браслета до соответствующего удерживающего кольцевого конструктивного элемента в бортах, наложены соответствующие боковины, образованные из эластомерного материала. В шинах «бескамерного» типа слой каркаса покрыт внутри слоем эластомерного материала предпочтительно на основе бутила, который обычно называют «герметизирующим слоем» и который имеет оптимальные характеристики воздухонепроницаемости и проходит от одного борта до другого.

Термин «эластомерный материал» предназначен для обозначения композиции, содержащей, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Подобная композиция предпочтительно также содержит добавки, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента подобный материал может быть подвергнут сшиванию посредством нагрева для образования конечного изготовленного изделия.

«Компонент» шины следует понимать как любой функциональный компонент шины, собираемый в виде ленты, отрезанной по размеру (например, слой под герметизирующим слоем, герметизирующий слой, слой/слои каркаса, слой/слои брекера, подслой, протекторный браслет и т.д.).

«Конструкцию, образованную наложением» следует понимать как комплект, содержащий формообразующий барабан и компонент, наложенный на него.

«Основную длину» компонента, наложенного на формообразующий барабан, следует понимать как расстояние в направлении вдоль окружности между наложенным первым концом (также называемым «передним концом») и наложенным вторым концом (также называемым «задним концом») указанного компонента.

В том случае, когда два противоположных края наложенного компонента перекрываются, подобная основная длина представляет собой определяемую в направлении вдоль окружности длину части указанного наложенного компонента, имеющей вышеупомянутые перекрывающиеся края.

В том случае, когда два противоположных края наложенного компонента по существу примыкают друг к другу и сопрягаются друг с другом, подобная основная длина является по существу нулевой.

В том случае, когда два противоположных края не находятся в контакте друг с другом, подобная основная длина представляет собой определяемую в направлении вдоль окружности длину «пустого» участка, разделяющего два конца компонента.

«Полную длину» компонента следует понимать как длину компонента, измеренную в соответствии с направлением, вдоль которого сам компонент перемещается вперед во время его наложения на формообразующий барабан.

В документе WO 2013/011396 описано устройство для сборки шин для колес транспортных средств, в котором формообразующий барабан загружен на тележку-челнок, перемещающуюся по направляющей вдоль линии наложения. На каждой станции подачи, по меньшей мере, один полуфабрикат накладывают на радиально наружную поверхность формообразующего барабана, перемещаемого тележкой-челноком, для образования, по меньшей мере, одного компонента шины.

В документе ЕР 2613122 А1 описаны способ и устройство для определения конфигураций, таких как длина и размеры соединения лентообразного элемента, такого как слой каркаса, и датчик двухкоординатного смещения, используемый при определении конфигурации лентообразного элемента.

В результате наблюдений было установлено, что технические решения такого типа, как показанные в документе ЕР 2613122 А1, ограничены в отношении предоставления информации, отражающей анализ, выполненный для зоны соединения, и не делают подобную информацию «способной» воздействовать в некоторой степени на устройства для сборки шины.

В частности, в результате наблюдений было установлено, что для того, чтобы подобная информация могла иметь реальную практическую полезность, необходимо, чтобы человек-оператор вмешивался и в соответствии с самой информацией принимал решение по отбраковке компонента и/или задавал соответствующие корректировочные параметры на станциях подготовки накладываемого компонента.

Однако, несмотря на использование подобных систем, операции регулировки/корректировки, выполняемые вручную, являются тем не менее отнюдь не надежными.

Действительно, несмотря на то что исходные данные (информация, характеризующая основную длину наложенного компонента и/или пригодность соединения) могут считаться правильными и надежными, степень корректировки, подлежащей выполнению для последующих компонентов, остается на полное усмотрение оператора, и, в частности, она базируется на опыте и на внимательности последнего.

Это делает процесс контроля и корректировки недостаточно надежным и делает его результаты не слишком воспроизводимыми.

В результате наблюдений также было установлено, что существует множество параметров, на которые оператор может воздействовать для корректировки подготовки компонента; это означает, что контроль, который выполняется самим оператором вручную, является еще более проблематичным.

В результате наблюдений также было установлено, что у оператора возникают большие затруднения при управлении вручную параметрами корректировки на установках, на которых различные компоненты подготавливаются и накладываются параллельно, и, таким образом, имеются различные машины/станции, работающие одновременно, работу которых необходимо контролировать и, возможно, корректировать, например, такие как в установках типа, описанного в ранее описанном документе WO 2013/011396.

Таким образом, возникло интуитивное понимание того, что путем автоматического регулирования подготовки компонентов в зависимости от замеренной основной длины можно постепенно повысить точность позиционирования двух концов каждого компонента и, следовательно, улучшить структурные характеристики шины.

Также было осознано, что путем управления отрезкой материала в зависимости от основной длины, замеренной после наложения, можно точно определить полную длину последующих компонентов для получения заданного размещения двух концов данных компонентов.

Таким образом, было обнаружено, что за счет передачи сигнала, генерированного в зависимости от замеренной основной длины, на станцию подготовки, выполненную с возможностью подготовки указанного компонента, и за счет регулирования указанной станции подготовки на основе информации, содержащейся в указанном сигнале, может быть заметно повышена точность позиционирования концов компонентов, накладываемых впоследствии.

В соответствии с первым аспектом изобретение относится к способу контроля наложения компонентов шин на формообразующие барабаны.

Указанный способ предпочтительно включает передачу первого электромагнитного излучения, падающего на первую конструкцию, образованную наложением и содержащую формообразующий барабан и первый компонент шины, наложенный на указанный формообразующий барабан.

Указанный способ предпочтительно включает обнаружение, по меньшей мере, одного соответствующего первого отраженного излучения.

Указанный способ предпочтительно включает определение первого параметра, характеризующего первую основную длину указанного первого компонента, в зависимости от указанного первого отраженного излучения.

Указанный способ предпочтительно включает сравнение указанного первого параметра с одним или более предварительно записанными в память, контрольными параметрами.

Указанный способ предпочтительно включает генерирование первого корректирующего сигнала в зависимости от указанного сравнения.

Указанный способ предпочтительно включает передачу указанного первого корректирующего сигнала, по меньшей мере, одной станции подготовки указанного первого компонента для регулирования подготовки последующих компонентов.

В соответствии с другим аспектом изобретение относится к устройству для контроля наложения компонентов шин на формообразующие барабаны.

Указанное устройство предпочтительно содержит излучающее устройство, предназначенное для передачи первого электромагнитного излучения, падающего на радиально наружную поверхность первой конструкции, образованной наложением и содержащей формообразующий барабан и первый компонент шины, наложенный на указанный формообразующий барабан.

Указанное устройство предпочтительно содержит устройство обнаружения, предназначенное для обнаружения, по меньшей мере, одного соответствующего первого отраженного излучения.

Указанное устройство предпочтительно содержит блок обработки данных.

Указанный блок обработки данных предпочтительно выполнен с конфигурацией, обеспечивающей возможность определения первого параметра, характеризующего первую основную длину указанного первого компонента, в зависимости от указанного первого отраженного излучения.

Указанный блок обработки данных предпочтительно выполнен с конфигурацией, обеспечивающей возможность сравнения указанного первого параметра с одним или более предварительно записанными в память, контрольными параметрами.

Указанный блок обработки данных предпочтительно выполнен с конфигурацией, обеспечивающей возможность генерирования первого корректирующего сигнала в зависимости от указанного сравнения.

Указанный блок обработки данных предпочтительно выполнен с конфигурацией, обеспечивающей возможность передачи указанного первого корректирующего сигнала, по меньшей мере, одной станции подготовки, выполненной с возможностью подготовки указанного первого компонента, для регулирования подготовки последующих компонентов.

Таким образом, способ корректировки, применяемый для станции подготовки, выполненной с возможностью подготовки компонентов, подлежащих наложению, является более точным и надежным, поскольку он по существу не зависит от сильно меняющихся и непредсказуемых факторов, таких как способности, внимательность и опыт оператора, отвечающего за управление установкой.

В частности, полная длина компонентов, которые должны будут наложены, может быть скорректирована в зависимости от неточностей, обнаруженных на концах уже наложенного компонента.

В соответствии с одним или более из вышеупомянутых аспектов изобретение содержит один или более из нижеприведенных предпочтительных отличительных признаков.

Предпочтительно организуют очередь, содержащую один или более вспомогательных компонентов, готовых к наложению на указанный формообразующий барабан, при этом указанные вспомогательные компоненты подготовлены указанной станцией подготовки до получения указанного первого корректирующего сигнала.

Предпочтительно ожидают наложения каждого из указанных вспомогательных компонентов на указанный формообразующий барабан и его последующего снятия с указанного формообразующего барабана.

Второй компонент предпочтительно идентифицируют и накладывают на указанный формообразующий барабан после указанных вспомогательных компонентов, при этом указанный второй компонент подготовлен указанной станцией подготовки после получения указанного первого корректирующего сигнала.

Когда указанный второй компонент будет наложен на указанный формообразующий барабан, предпочтительно передают второе электромагнитное излучение, падающее на вторую конструкцию, образованную наложением и содержащую указанный формообразующий барабан и указанный второй компонент, наложенный на указанный формообразующий барабан.

Предпочтительно обнаруживают, по меньшей мере, одно соответствующее второе отраженное излучение.

Второй параметр, характеризующий вторую основную длину указанного второго компонента, предпочтительно определяют в зависимости от указанного второго отраженного излучения.

Второй корректирующий сигнал предпочтительно генерируют в зависимости от указанного первого параметра и указанного второго параметра.

Указанный второй корректирующий сигнал предпочтительно передают указанной станции подготовки.

Когда указанный второй компонент будет наложен на указанный формообразующий барабан, указанное излучающее устройство предпочтительно приводят в действие для передачи второго электромагнитного излучения, падающего на вторую конструкцию, образованную наложением и содержащую указанный формообразующий барабан и указанный второй компонент, наложенный на указанный формообразующий барабан.

Второй параметр, характеризующий вторую основную длину указанного второго компонента, предпочтительно определяют в зависимости от второго отраженного излучения, обнаруженного указанным устройством обнаружения.

Таким образом, существует возможность дополнительного повышения точности позиционирования концов накладываемого компонента и, в частности, основной длины самогó компонента.

В результате наблюдений действительно было установлено, что ряд факторов, например, таких как условия, в которых работает установка, температура рабочего пространства, которая не всегда является постоянной, то обстоятельство, что рулоны материала, с которых получают компоненты, не могут быть идентичными друг другу, износ и удлинение конвейерных лент, обеспечивающих транспортировку полуфабрикатов, и т.д., могут провоцировать отклонение характеристик станции подготовки, выполненной с возможностью подготовки компонентов, а именно состояние, в котором поведение устройств, которые представляют собой часть указанной станции подготовки, постепенно отклоняется от ожидаемого.

Кроме того, с целью минимизации времени простоя между этапом наложения компонента и последующей операцией создают очередь из компонентов перед наложением компонентов на формообразующие барабаны.

Это означает, что после задания определенной корректировки для станции подготовки, тем не менее, некоторое число компонентов (равное числу компонентов, образующих очередь) будет наложено до того, как эффекты от подобной корректировки станут заметными.

В этой связи следует отметить, что по ряду причин точное число компонентов, образующих очередь, не всегда известно оператору.

Во-первых, оператор не знает момент времени, когда компоненты отрезаются перед помещением их в очередь; другими словами, оператор не может знать, была ли применена корректировка, введенная в определенный момент, также для компонентов, которые в данный момент еще не являются частью очереди, но которые вот-вот будут отрезаны, или подобные компоненты уже были отрезаны и, таким образом, число компонентов в очереди увеличится через очень короткое время.

Кроме того, различные типы компонентов и различные типы материалов обуславливают очереди, содержащие разные количества компонентов, так что оператор вряд ли может знать и/или помнить точное число компонентов, которые образуют каждую очередь.

Помимо этого, в установках, которые по меньшей мере частично автоматизированы, таких как установка такого типа, как описанная в документе WO 2013/011396, различные типы компонентов могут быть изготовлены параллельно на одной и той же установке, так что один и тот же оператор будет отвечать за одновременное управление различными линиями, на которых очереди содержат разные количества компонентов.

Таким образом, в результате наблюдений было установлено, что оператор после задания определенной корректировки не может идентифицировать с достаточной надежностью, на какие компоненты подобная корректировка оказала воздействие, и он/она не может понять, была ли неточность, обнаруженная ранее, в основном исправлена или же, напротив, необходимо дополнительно выполнить более точную регулировку.

Таким образом, за счет генерирования второго корректирующего сигнала в зависимости от указанного первого параметра и указанного второго параметра можно дополнительно повысить точность и надежность корректировок, выполняемых для станции подготовки.

Генерирование указанного второго корректирующего сигнала в зависимости от указанного первого параметра предпочтительно включает генерирование указанного второго корректирующего сигнала в зависимости от указанного первого корректирующего сигнала.

Таким образом, существует возможность постепенной корректировки функционирования станции подготовки с учетом ранее выполненной корректировки.

Когда каждый из одного из более вспомогательных компонентов будет наложен на указанный формообразующий барабан, предпочтительно передают вспомогательное электромагнитное излучение, падающее на вспомогательную конструкцию, образованную наложением и содержащую указанный формообразующий барабан и указанный вспомогательный компонент, наложенный на указанный формообразующий барабан.

Предпочтительно обнаруживают, по меньшей мере, одно соответствующее вспомогательное отраженное излучение.

Соответствующий вспомогательный параметр, характеризующий основную длину указанного вспомогательного компонента, наложенного на указанный сборочный барабан, предпочтительно определяют в зависимости от указанного вспомогательного отраженного излучения.

Указанный второй корректирующий сигнал предпочтительно генерируют в зависимости также от указанного вспомогательного параметра.

Таким образом, существует возможность выполнения корректировок для станции подготовки также в зависимости от позиционирования концов компонентов, наложенных до того, как могут быть получены эффекты от первого корректирующего сигнала.

Предпочтительно получают параметр идентификации, характеризующий тип и/или материал, по меньшей мере, указанного первого компонента.

Предпочтительно выбирают первый алгоритм, связанный с указанным параметром идентификации.

По меньшей мере, указанный первый параметр предпочтительно определяют на основе указанного первого алгоритма.

Таким образом, существует возможность определения первого параметра посредством использования соответствующего алгоритма для типа наложенного компонента и/или для материала, из которого изготовлен наложенный компонент.

Указанный второй параметр предпочтительно определяют на основе указанного первого алгоритма.

Указанные один или более вспомогательных параметров предпочтительно определяют на основе указанного первого алгоритма.

Предпочтительно выбирают второй алгоритм, связанный с указанным параметром идентификации.

По меньшей мере, указанный первый корректирующий сигнал предпочтительно генерируют на основе указанного второго алгоритма.

Таким образом, корректировка, выполняемая для станции подготовки, может быть определена надлежащим образом в соответствии с алгоритмом, выбранным в зависимости от типа компонента, который был наложен.

Указанный второй корректирующий сигнал предпочтительно генерируют на основе указанного второго алгоритма.

Ожидание того, что каждый из указанных вспомогательных компонентов будет наложен на указанный формообразующий барабан и впоследствии снят с указанного формообразующего барабана, предпочтительно включает определение числа N, показывающего, сколько вспомогательных компонентов включено в указанную очередь.

Ожидание того, что каждый из указанных вспомогательных компонентов будет наложен на указанный формообразующий барабан и впоследствии снят с указанного формообразующего барабана, предпочтительно включает проверку того, что N вспомогательных компонентов наложены на указанный формообразующий барабан и впоследствии сняты с указанного формообразующего барабана.

Для ожидания того, что каждый из указанных вспомогательных компонентов будет наложен на указанный формообразующий барабан и впоследствии снят с указанного формообразующего барабана, указанный блок обработки данных предпочтительно выполнен с конфигурацией, обеспечивающей возможность определения числа N, показывающего, сколько вспомогательных компонентов включено в указанную очередь.

Для ожидания того, что каждый из указанных вспомогательных компонентов будет наложен на указанный формообразующий барабан и впоследствии снят с указанного формообразующего барабана, указанный блок обработки данных предпочтительно выполнен с конфигурацией, обеспечивающей возможность проверки того, что N вспомогательных компонентов наложены на указанный формообразующий барабан и впоследствии сняты с указанного формообразующего барабана.

Указанное число N вспомогательных компонентов в указанной очереди предпочтительно определяют в зависимости от указанного параметра идентификации.

Параметр смещения предпочтительно определяют в зависимости от указанного параметра идентификации.

По меньшей мере, одно излучающее устройство и одно устройство обнаружения, выполненные с возможностью соответственно излучения, по меньшей мере, указанного первого падающего электромагнитного излучения и приема указанного первого отраженного электромагнитного излучения, предпочтительно смещают в зависимости от указанного параметра смещения.

Таким образом, обнаружение отраженных излучений может быть оптимизировано, поскольку положение излучающего устройства и устройства обнаружения определяют в зависимости от типа компонента, который был наложен, и/или от материала, из которого изготовлен компонент, который был наложен.

Указанное смещение предпочтительно происходит вдоль направления, по существу параллельного оси вращения указанного формообразующего барабана.

Предпочтительно определяют параметр времени, характеризующий время ожидания указанного второго компонента после его подготовки указанной станцией подготовки и перед его наложением на указанный формообразующий барабан.

Указанный второй корректирующий сигнал предпочтительно генерируют в зависимости от указанного параметра времени.

Таким образом, существует возможность выполнения корректировок в контролируемой степени в том случае, если компонент должен ожидать в течение продолжительного времени между его созданием и наложением.

Было замечено, что в действительности физические/геометрические характеристики ожидающего компонента могут изменяться с течением времени. В частности, было замечено, что с течением времени размеры компонента имеют тенденцию к уменьшению в определенной степени в зависимости, например, от характеристик окружающей среды и от определенных характеристик материала, из которого изготовлен компонент. Подобные изменения, несмотря на то, что они по существу незначительны с точки зрения макроскопии, тем не менее, могут заметно влиять на основную длину компонента, когда он будет наложен на формообразующий барабан. Установлено, что корректировки, базирующиеся на определении подобной основной длины, не приводят ни к какому улучшению функционирования станции подготовки, и, напротив, они способствуют формированию помех в управляющих данных, что вызывает замедление приближения системы к оптимальному функционированию. Таким образом, установлено, что за счет уменьшения степени (или интенсивности) корректировки, задаваемой в зависимости от времени ожидания компонента, основная длина которого определяется, существует возможность повышения качества выполняемых корректировок и ускорения приближения к удовлетворительному рабочему состоянию.

Указанный второй корректирующий сигнал предпочтительно конфигурируют так, чтобы вызвать на указанной станции подготовки изменение, величина которого является по существу монотонно уменьшающейся по отношению к увеличению указанного времени ожидания.

Указанное излучающее устройство и указанное устройство обнаружения предпочтительно установлены на опорной конструкции и выполнены с возможностью перемещения вдоль одной или более соответствующих направляющих, по существу параллельных оси вращения указанного формообразующего барабана.

На указанном излучающем устройстве и/или на указанном устройстве обнаружения предпочтительно предусмотрено, по меньшей мере, приводное устройство для перемещения указанного излучающего устройства и/или указанного устройства обнаружения вдоль указанных одной или более направляющих.

Указанный блок обработки данных предпочтительно выполнен с конфигурацией, обеспечивающей возможность приема параметра идентификации, характеризующего тип и/или материал, по меньшей мере, указанного первого компонента.

Указанный блок обработки данных предпочтительно выполнен с конфигурацией, обеспечивающей возможность выдачи команды указанному, по меньшей мере, приводному устройству в зависимости от указанного параметра идентификации.

Соответственно, устройство в соответствии с изобретением может адаптироваться оптимальным образом к компонентам, имеющим разные характеристики, в результате чего повышается качество выполняемого обнаружения и, следовательно, качество выполняемых корректировок.

Дополнительные признаки и преимущества станут более ясными из подробного описания предпочтительного, но неограничивающего варианта осуществления изобретения. Подобное описание приведено в дальнейшем со ссылкой на приложенные чертежи, приведенные в качестве примера и, следовательно, неограничивающие, на которых:

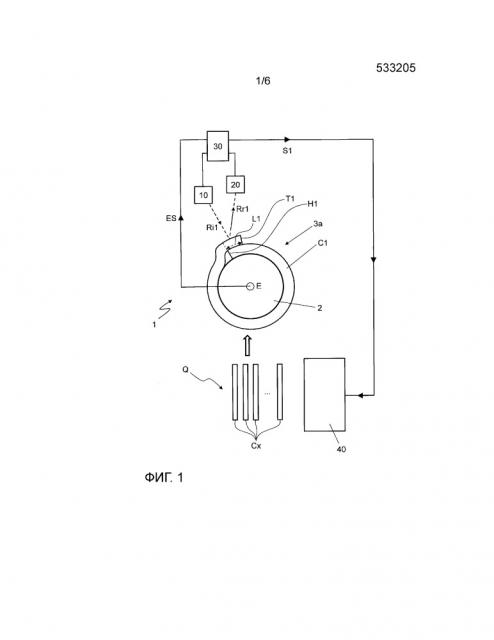

фиг. 1-3 – схематические виды устройства в соответствии с одним аспектом настоящего изобретения, когда оно функционирует на различных этапах функционирования;

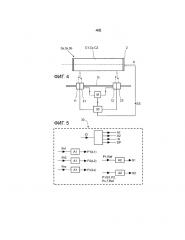

фиг. 4 - схематический вид устройства с фиг. 1-3 в соответствии с другим углом;

фиг. 5 - структурная схема блока обработки данных, включенного в устройство, показанное на фиг. 1-4;

фиг. 6а, 6b и 6с - примеры трех разных типов соединений, относящихся к одному и тому же компоненту; и

фиг. 7 - график, характеризующий величины, используемые в устройстве и в способе в соответствии с настоящим изобретением.

На приложенных чертежах ссылочная позиция 1 обозначает, в целом, устройство для контроля наложения компонентов шины на формообразующие барабаны в соответствии с одним аспектом настоящего изобретения.

Устройство 1 может быть предпочтительно использовано в установке для изготовления шин для колес транспортных средств, при этом изготовление каждой шины осуществляется посредством последовательного наложения одного или более компонентов на соответствующие формообразующие барабаны.

Каждый формообразующий барабан может принимать компоненты с разных станций подачи или подготовки. В установках, которые являются по меньшей мере частично автоматизированными, например, установках такого типа, как показанная в документе WO 2013/011396, формообразующие барабаны могут быть перемещены посредством соответствующих устройств между различными рабочими положениями, в которых они принимают соответствующие компоненты для сборки шины.

На фиг. 1-3 блок 40 показывает в качестве примера станцию подготовки, которая обеспечивает подачу компонентов, подлежащих наложению на формообразующий барабан 2.

В одном варианте осуществления компонент, который должен быть наложен, исходно подается в виде фестона и отрезается по размеру на станции 40 подготовки посредством соответствующего отрезающего устройства (непоказанного) в соответствии с заданными параметрами длины.

Формообразующий барабан 2 предпочтительно имеет по существу цилиндрическую форму и выполнен с конфигурацией, обеспечивающей возможность его вращения вокруг его продольной оси Х симметрии.

Фиг. 1 показывает первый компонент С1, наложенный на формообразующий барабан 2 для образования первой конструкции 3а, образованной наложением.

Первый компонент С1 может содержать, например, слой, размещенный под герметизирующим слоем, герметизирующий слой, один или более слоев каркаса, один или более слоев брекера, подслой, протекторный браслет и т.д.; как правило, первый компонент С1 может представлять собой любой функциональный компонент собираемой шины в виде ленты, отрезанной по размеру.

Фиг. 2 показывает обобщенный вспомогательный компонент Сх, наложенный на формообразующий барабан 2 для образования вспомогательной конструкции 3х, образованной наложением.

Фиг. 3 показывает второй компонент С2, наложенный на формообразующий барабан 2 для образования второй конструкции 3b, образованной наложением.

Первый компонент С1, вспомогательный компонент Сх и второй компонент С2 представлены по отдельности, поскольку их накладывают на один и тот же формообразующий барабан 2 в разные моменты.

Следует отметить, что на фиг. 1-3 толщина наложенного компонента и величина части с перекрытием между двумя концами преднамеренно увеличены по отношению к размерам остальных показанных элементов для лучшего выделения некоторых признаков изобретения.

Время, в течение которого компоненты накладывают на формообразующий барабан 2, предпочтительно составляет от приблизительно 0,8 с до приблизительно 1,2 с.

Устройство 1 содержит излучающее устройство 10, предназначенное для передачи первого электромагнитного излучения Ri1, падающего на радиально наружную поверхность первой конструкции 3а, образованной наложением.

Первое падающее излучение Ri1 предпочтительно представляет собой лазерное излучение, имеющее длину волны, составляющую от приблизительно 630 нм до 650 нм.

В предпочтительном варианте осуществления излучающее устройство 10 содержит первый и второй излучатели 11, 12, расположенные на соответствующем расстоянии друг от друга для направления излучений на заданные части конструкции 3а, образованной наложением.

Устройство 1 дополнительно содержит устройство 20 обнаружения, взаимодействующее с излучающим устройством 10.

Устройство 20 обнаружения выполнено с возможностью обнаружения, по меньшей мере, одного первого отраженного излучения Rr1, генерируемого за счет отражения первого падающего излучения Ri1 на радиально наружной поверхности первой конструкции 3а, образованной наложением.

В предпочтительном варианте осуществления устройство 20 обнаружения содержит первый и второй детекторы 21, 22, соответственно соединенные с первым и вторым излучателями 11, 12 для обнаружения отраженных излучений, выходящих из первой конструкции 3а, образованной наложением.

Первый излучатель 11 и первый детектор 21 предпочтительно образуют одно целое друг с другом; второй излучатель 12 и второй детектор 22 предпочтительно образуют одно целое друг с другом. Излучающее устройство 10 и устройство 20 обнаружения предпочтительно установлены на направляющей G.

Фиг. 4 схематически показывает излучатели 11, 12 и детекторы 21, 22, установленные на направляющей G.

Направляющая G предпочтительно по существу параллельна продольной оси Х симметрии формообразующего барабана 2.

Предпочтительно, по меньшей мере, во время функционирования устройства 1 излучающее устройство 10 и устройство 20 обнаружения образуют одно целое с опорной конструкцией формообразующего барабана 2. За исключением вращения формообразующего барабана 2 вокруг его оси Х вращения, излучающее устройство 10 и устройство 20 обнаружения образуют одно целое с самим формообразующим барабаном 2.

Направляющая G предпочтительно составляет по существу одно целое с опорной конструкцией формообразующего барабана 2.

Первый излучатель 11 и первый детектор 21 предпочтительно выполнены с возможностью перемещения вдоль направляющей G.

Второй излучатель 12 и второй детектор 22 предпочтительно выполнены с возможностью перемещения вдоль направляющей G.

Первый излучатель 11 и первый детектор 21 предпочтительно выполнены с возможностью перемещения относительно второго излучателя 12 и второго детектора 22.

Как станет яснее в дальнейшем, управление смещением первого излучателя 11, первого детектора 21, второго излучателя 12 и второго детектора 22 может осуществляться автоматически.

Регулирование расстояния между излучающим устройством 10 и формообразующим барабаном 2 и расстояния между устройством 20 обнаружения и формообразующим барабаном 2 предпочтительно выполняют вручную, например, при каждом «изменении настройки», а именно при каждом изменении диаметра указанного барабана.

Устройство 1 предпочтительно дополнительно содержит блок 30 обработки данных.

Блок 30 обработки данных функционально связан, по меньшей мере, с устройством 20 обнаружения для определения первого параметра Р1, характеризующего первую основную длину L1 первого компонента С1, в зависимости от первого отраженного излучения Rr1.

На фиг. 1 можно увидеть, что первая основная длина L1 характеризует расстояние между передним краем Н1 первого компонента С1, а именно концом, который наложен первым, и задним краем Т1, а именно концом, который наложен вторым.

Первый параметр Р1 может быть выражен в градусах или радианах для указания углового расстояния между двумя концевыми краями первого компонента С1.

Помимо этого или в качестве альтернативы, первый параметр Р1 может быть выражен в миллиметрах для указания длины траектории, разделяющей два конца.

В предпочтительном варианте осуществления блок 30 обработки данных выполнен с конфигурацией, обеспечивающей возможность определения сначала углового расстояния между передним краем Н1 и задним краем Т1, которое затем умножается на радиус первой конструкции 3а, образованной наложением, для получения величины в единицах длины.

Следует отметить, что в качестве радиуса первой конструкции 3а, образованной наложением, может быть использован радиус формообразующего барабана 2 или средний радиус самóй конструкции 3а, образованной наложением.

Для определения первого параметра Р1 блок 30 обработки данных предпочтительно использует также сигнал ES от датчика положения, поступающий от датчика Е положения, выполненного с конфигурацией, обеспечивающей возможность определения углового положения формообразующего барабана 2 в данный момент времени.

На практике блок 30 обработки данных может содержать структуру аппаратного и программного обеспечения, которая необходима для преобразования сигналов, полученных устройством 20 обнаружения, для последующих измерений, для отображения результатов (например, для оператора, отвечающего за контроль функционирования системы) и для регистрации данных, относящихся к различным выполняемых функциям/операциям.

В частности, сигналы, передаваемые устройством 20 обнаружения, вначале обрабатываются усилителем, который выполняет первое преобразование их, обеспечивая их масштабирование и устанавливая период квантования. Указанный усилитель генерирует два аналоговых сигнала, которые подаются на вход измерительного модуля. Последний предпочтительно функционирует в реальном времени.

Посредством соответствующего пользовательского интерфейса, реализованного, например, в виде обычного персонального компьютера, для оператора может быть сделан доступным ряд данных и функций, например, таких как:

- отображение результатов выполненных измерен