Способ определения коэффициента трения скольжения в зубчатой передаче

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к определению технического состояния редуктора, и может быть использовано при испытаниях силовых зубчатых передач при различных условиях нагружения и смазывания. Способ определения коэффициента трения скольжения зубчатой передачи заключается в том, что на на стенде испытуемого редуктора замеряют электрические параметры электродвигателя, приводящего механическую систему в движение, с нагружением. При этом сначала устанавливают частотным преобразователем угловую скорость вращения электродвигателя, затем прикладывают стабильную нагрузку на ведомый вал редуктора, осуществляемую рычажной системой с заданными грузами механического колодочного тормоза ТК, воздействующей на асинхронный короткозамкнутый электродвигатель через кинематическую связь зубчатого механизма. Далее замеряют потребляемый ток и напряжения по точным приборам класса 0,5 с двух фаз статора, показания которых обрабатывают аналого-цифровым преобразователем типа 1113ПВ1, а расчет коэффициентов трения в зацеплении производят на ПЭВМ по формуле, приведенной в описании. Техническим результатом изобретения является расширение технологических возможностей за счет возможности определения коэффициента трения скольжения в зацеплении зубчатой передачи для оценки работоспособности смазочного материала (СМ) с различными присадками и добавками с целью прогнозирования износостойкости и долговечности механической трибосистемы. 2 ил.

Реферат

Способ определения коэффициента трения скольжения в зубчатой передаче относится к машиностроению, а именно к определению технического состояния редуктора ,и может быть использован при испытаниях силовых зубчатых передач при различных условиях нагружения и смазывания.

В практике широко используют способы, позволяющие оценивать показатели технического состояния зубчатых передач на моделирующих шестеренчатых стендах: IAE (Англия), FZG (ФРГ), Ryder (США), Ш-3 (СССР) и др. [Розенберг Ю.А., Виноградова И.Э. Смазка механизмов машин / М.: Гос. научн.-техн. изд-во нефтяной и горно-топливной л-ры, - 1960. - С. 287-324]. Если стенд FZG работает при одной скорости, то стенды IAE, Ryder и Ш-3 имеют возможность изменять скорости вращения зубчатых колес, причем первый за счет сменных шкивов клиноременной передачи, а два последующих через мультипликатор. Во всех конструкциях нагружение производится в статическом состоянии при помощи рычага с грузами. На всех этих стендах исследуется работоспособность зубчатых колес при смазке определенным смазочным материалом (СМ), где оценочным показателем является задиростойкость и износ. Недостатком рассматриваемых стендов является отсутствие исследования СМ на смазочную способность по коэффициенту трения скольжения в зацеплении зубчатой пары.

Известен способ определения коэффициента трения в зубчатом зацеплении в зависимости от отношения момента, затрачиваемого на трение профилей зубьев - МТР, к крутящему моменту, передаваемому зубчатой парой - М1-2 и от геометрии зацепления [Крагельский И.В., Виноградова И.Э. Коэффициенты трения. Справочное пособие / М.: МАШГИЗ, 1962. С. 176-177]

где ϕ=0,184 - параметр, зависящий от геометрии зацепления (по данным Г.К. Трубина для цилиндрических зубчатых колес с чистотой поверхности профилей Нск=2,5 мкм).

В работе приведены значения коэффициентов трения в зацеплении прямозубых цилиндрических колес при смазке минеральными маслами с разной вязкостью. Недостатком определения коэффициента трения скольжения является лабораторное определение на образцах, что часто приводит к не точным результатам, так как они строятся на глубоком допущении, заключающемся в том, что на коэффициент трения влияет только природа контактируемых тел.

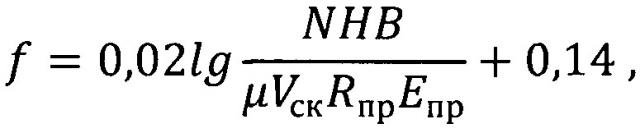

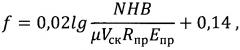

Известен способ определения коэффициента трения скольжения с безразмерным обобщенным фактором трения скольжения, относящийся к случаю скольжения тел, который учитывает изменение нагрузки, скорости скольжения, вязкости масла, твердости менее твердого материала, приведенного радиуса кривизны и модуля упругости материалов [Крагельский И.В. Трение, изнашивание и смазка. Справочник / Под ред. И.В. Крагельский, В.В. Алисин; в 2-ух кн., кн. 2. М.: Машиностроение, - 1979. - С. 119-124]:

где ƒ - коэффициент трения скольжения;

N - нагрузка;

НВ - твердость материала более твердого тела;

μ - динамическая вязкость масла;

Vск - скорость скольжения;

Rпр - приведенный радиус кривизны;

Eпр - приведенный модуль упругости материалов.

Недостатком определения коэффициента трения скольжения является использование усредненных величин нагрузки и скорости скольжения в зубчатой паре, поэтому точность данного уравнения мала, в пределах 15% при использовании металлических тел с характеристиками контактирования 283≤НВ≤627; 5≤μ≤600 сСт; 0,5≤Vск≤4,5 м/с; 10≤N≤500 Н.

Наиболее близким к заявленному техническому решению является способ определения коэффициента трения в зубчатом зацеплении, в котором на стенде по замеренным электрическим параметрам электродвигателя, приводящего механическую систему в движение с нагружением [Юсупов P.P. Жиркин Ю.В., Мироненков Е.И., Губарев Е.В. Исследование влияния карбонитрирования на снижение коэффициента трения // Актуальные проблемы современной науки, техники и образования. 2014. Т. 1. №1. С. 214-216]. Работа стенда основана на измерении нагрузки на электродвигатель, эта нагрузка фиксируется амперметром, включенным в цепь электродвигателя. Коэффициент трения в зубчатом зацеплении определяется по зависимости:

где U - напряжение в сети, В;

Iн - ток нагрузки, А;

Ix.x. - ток холостого хода двигателя, А;

cosϕ=0,82;

η - к.п.д. подшипников качения;

Vск - скорость скольжения на контакте, м/с;

Рк - окружная сила в зацеплении, Н.

Недостатком данного способа является усредненное определение коэффициента трения скольжения ƒ, так как VCK принимается постоянной величиной VCK=0,85 м/с. Однако известно, что скорость VCK в произвольной точке касания двух сопряженных профилей зубчатой пары равна расстоянию этой точки касания до полюса зацепления, умноженному на относительную угловую скорость, и это расстояние переменно, а значит VCK - не постоянная величина [Машков А.А. Теория механизмов и машин. Минск: Вышэйшая школа, 1971. с. 233]. В связи с этим практически невозможно оценить действительное значение ƒ по линии зацепления в разных точках зубчатой пары при разных нагрузках, особенно в экстремальных условиях у ножки зуба, где скорость скольжения максимальна. В результате нельзя оценить влияние разных смазочных материалов на коэффициент трения.

Техническим результатом изобретения является расширение технологических возможностей способа за счет возможности определения коэффициента трения скольжения в зацеплении зубчатой передачи для оценки работоспособности смазочного материала (СМ) с различными присадками и добавками с целью прогнозирования износостойкости и долговечности механической трибосистемы.

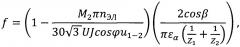

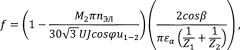

Указанный результат достигается тем, что в способе определения коэффициента трения в зубчатом зацеплении, на стенде испытуемого редуктора замеряют электрические параметры электродвигателя, приводящего механическую систему в движение, с нагружением, согласно изобретению, сначала устанавливают частотным преобразователем угловую скорость вращения электродвигателя, затем прикладывают стабильную нагрузку на ведомый вал редуктора, осуществляемую рычажной системой с заданными грузами механического колодочного тормоза, воздействующей на асинхронный короткозамкнутый электродвигатель через кинематическую связь зубчатого механизма, замеряют потребляемый ток и напряжения по точным приборам класса 0,5 с двух фаз статора, показания которых обрабатывают аналого-цифровым преобразователем типа 1113ПВ1, а расчет коэффициентов трения в зацеплении производят на ПЭВМ по формуле

где ƒ - коэффициент трения скольжения в зубчатой паре;

М2 - момент на ведомом валу редуктора (нагрузка), Нм;

nЭЛ - угловая скорость электродвигателя, об/мин;

U - среднее напряжение 2-х фаз электродвигателя, В;

J - средняя сила тока 2-х фаз электродвигателя, А;

cosϕ - коэффициент электродвигателя;

u1-2 - передаточное отношение зубчатой пары;

β - угол наклона зуба колеса, град.;

εα - коэффициент торцового перекрытия зубчатых колес;

Z1, Z2 - количество зубьев, соответственно шестерни, колеса.

Технический результат достигается за счет того, что коэффициент трения скольжения ƒ в зубчатой передаче с заданными параметрами зубчатых колес (u1-2, β, εα, Z1, Z2) и условиями испытания (М2, nЭЛ) определяется в зависимости от вида испытуемого смазочного материала.

Данный способ характеризуется эмпирическим определением коэффициента трения скольжения в зубчатой передаче в зависимости от применяемых смазочных материалов. В способе повышается точность определения коэффициента трения зубчатой передачи за счет замера двух фаз статора и преобразования АЦП электрических показаний электродвигателя, а также стабильной механической связи ведомого вала редуктора с колодочным тормозом ТК, который создает определенный нагружающий момент, осуществляемый рычажной системой с заданными грузами. Это дает возможность получить адекватные антифрикционные показатели исследуемых смазочных материалов в натурных зубчатых передачах. Полученное уравнение определения ƒ в зубчатой передаче является научно обоснованным уравнением, результаты расчета которого позволяют выбрать наиболее подходящий смазочный материал из ряда испытуемых масел с присадками и добавками при заданных условиях эксплуатации механизма, а также может быть использовано для прогнозирования износостойкости, долговечности и энергетической эффективности исследуемой механической трибосистемы.

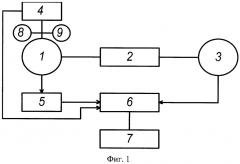

Сущность изобретения поясняется чертежами, на которых изображены: на фиг. 1 - схема стенда для испытаний смазочных материалов в зубчатых передачах; на фиг. 2 - графики изменения коэффициента трения скольжения ƒ в зависимости от вида смазочного материала и нагрузки на ведомый вал редуктора М2 при определенных угловых скоростях вала электродвигателя nЭЛ.

Способ определения коэффициента трения скольжения в зубчатой передаче используют следующим образом. Используется схема стенда для испытаний смазочных материалов в зубчатых передачах (фиг. 1), где 1 - асинхронный короткозамкнутый электродвигатель АИР80В4 (NH=1,5 кВт; nC=1500 об/мин); 2 - одноступенчатый зубчатый цилиндрический редуктор Ц-100-2,5 (межосевое расстояние a=100 мм, передаточное отношение u1-2=2,5, номинальный крутящий момент на тихоходном валу М2Н=250 Нм); 3 - колодочный тормоз (ТК) с рычажной системой нагружения в диапазоне М2=50-250 Нм; 4 - измеритель и частотный преобразователь LS600-11; 5 - аналого-цифровой преобразователь 1113ПВ1 угловой скорости электродвигателя nЭЛ=250-1500 об/мин; 6 - расчетный блок; 7 - дисплей ПЭВМ, 8, 9 - электро-измерительные приборы точности 0,5 класса. В редуктор 2 заливают испытуемый смазочный материал на высоту окунания зубчатого колеса равную 4m (m - модуль, мм). Устанавливают заданный момент сопротивления М2 на колодочном тормозе 3 грузами рычажной системы, угловую скорость электродвигателя nЭЛ частотным преобразователем 4, включают электроизмерительные приборы 5-9. После пуска электродвигателя 1 в установившемся стационарном режиме работы редуктора 2 через 5 минут при нагрузке М2=50 Нм и заданной угловой скорости электродвигателя 1 осуществляют передачу показателей: nЭЛ, U, J, М2 на расчетный блок 6 с фиксацией данных на дисплее компьютера 7. Затем увеличивают нагрузку на ведомый вал редуктора в шаговом режиме на М2=25 Нм с диапазоном от 50 до 250 Нм и автоматически получают на дисплее ПЭВМ 7 график зависимости ƒ=f(M2) по 9 нагрузкам. Таким образом, получают график, который анализируют и сравнивают с подобными зависимостями испытуемых СМ. Данный способ предусматривает определение коэффициента трения скольжения в зубчатой передаче при изменении угловой скорости электродвигателя в пределах nЭЛ=250-1500 об/мин. Тем самым при установленных режимах эксплуатации зубчатых передач определяют показатели ƒ смазочных материалов, которые позволяют оценивать критерии работоспособности СМ.

Пример 1

В редуктор заливают масло И-40 на высоту окунания зубчатого колеса равную 4m, устанавливают постоянную скорость вала электродвигателя nЭЛ=750 об/мин, нагрузку колодочным тормозом на ведомый вал редуктора М2=50 Нм и после 5 минут работы электродвигателя осуществляют передачу показателей nЭЛ, U, J, М2 на модуль компьютера. Затем устанавливают нагрузку, равную М2=75 Нм, также фиксируют измеряемые показатели и так далее, повышая нагрузку в каждом опыте на М2=25 Нм, до М2=250 Нм. По этим данным автоматически на дисплее компьютера вычерчивается график зависимости коэффициента трения скольжения зубчатой передачи от момента нагрузки ведомого вала редуктора ƒ1=f(M2) при постоянной угловой скорости электродвигателя nЭЛ=750 об/мин, фиг. 2.

В данном примере проводят испытание масла И-40 по тому же способу, но при другой угловой скорости электродвигателя nЭЛ=1000 об/мин и на компьютере получают график ƒ2=f(M2), фиг. 2.

Пример 2

Пример 2 выполнен аналогично примеру 1 с маслом ТАД-17 - график ƒ3=f(M2) при угловой скорости nЭЛ=750 об/мин и ƒ4=f(M2) при nЭЛ=1000 об/мин, фиг. 2. Анализируя работоспособность СМ в зубчатой паре по графикам, можно сделать вывод, что масло ТАД-17 имеет более высокие антифрикционные свойства в сравнении с маслом И-40, фиг. 2, так как коэффициенты трения скольжения ниже при нагрузках М2=50-250 Нм при соответствующих угловых скоростях.

Таким образом, способ определения коэффициента трения скольжения в зубчатой передаче эмпирическим расчетом при использовании исследуемых смазочных масел с присадками определяет антифрикционные свойства механической трибосистемы при работе в заданных режимах эксплуатации и может быть использован для прогнозирования износостойкости, долговечности и энергетической эффективности СМ в зубчатой передаче.

Способ определения коэффициента трения скольжения зубчатой передачи, заключающийся в том, что на стенде испытуемого редуктора замеряют электрические параметры электродвигателя, приводящего механическую систему в движение с нагружением, отличающийся тем, что сначала устанавливают частотным преобразователем угловую скорость вращения электродвигателя, затем прикладывают стабильную нагрузку на ведомый вал редуктора, осуществляемую рычажной системой с заданными грузами механического колодочного тормоза, воздействующей на асинхронный короткозамкнутый электродвигатель через кинематическую связь зубчатого механизма, замеряют потребляемый ток и напряжения по точным приборам класса 0,5 с двух фаз статора, показания которых обрабатывают аналого-цифровым преобразователем типа 1113ПВ1, а расчет коэффициентов трения в зацеплении производят на ПЭВМ по формуле

где ƒ - коэффициент трения скольжения в зубчатой паре;

М2 - момент на ведомом валу редуктора (нагрузка), Нм;

nЭЛ - угловая скорость электродвигателя, об/мин;

U - среднее напряжение двух фаз электродвигателя, В;

J - средняя сила тока двух фаз электродвигателя, А;

cos ϕ - коэффициент электродвигателя;

u1-2 - передаточное отношение зубчатой пары;

β - угол наклона зуба колеса, град;

εα - коэффициент торцового перекрытия зубчатых колес;

Z1, Z2 - количество зубьев, соответственно шестерни, колеса.