Способ получения добавок, увеличивающих водонепроницаемость строительных материалов

Иллюстрации

Показать всеГруппа изобретений относится к области строительства, в частности к получению добавок, увеличивающих водонепроницаемость конструкционных и вяжущих строительных материалов. Способ включает в себя стадии: приготовления гидрофобизирующего агента этерификацией от 60 до 80 мас.% растительного масла смесью, состоящей из от 20 до 40 мас.% этилового спирта и от 0,1 до 5 мас.% метилового спирта от общей массы агента, последующего добавления от 5 до 30 мас.% агента путем распыления через насадки и воды в массу негашеной извести в реакторе. Перед добавлением агента и воды добавляют смесь от 2 до 8 мас.% этилового спирта и от 0,1 до 1 мас.% метилового спирта от общей массы негашеной извести путем распыления через насадки. Смесь механически перемешивают до получения гомогенной смеси, затем добавляют в нее от 40 до 65 мас.% воды и прекращают механическое перемешивание после начала бурной химической реакции. Обеспечивается получение добавок, выводящих влагу из конструкции, снижается удельный вес добавок и обеспечивается их безопасность. 3 н. и 10 з.п. ф-лы, 1 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу получения добавки, увеличивающей водонепроницаемость конструкционных и вяжущих строительных материалов, включающему стадии: приготовления гидрофобизирующего агента путем этерификации растительного масла, при которой смешивают от 20 до 40 мас. % этанола и от 0,1 до 5 мас. % метанола с от 60 до 80 мас. % растительного масла, в пересчете на общую массу гидрофобизирующего агента; и добавления гидрофобизирующего агента и воды в негашеную известь, а также к добавке, увеличивающей водонепроницаемость конструкционных и вяжущих строительных материалов, состоящая из гашеной извести, обработанной гидрофобизирующим агентом. Изобретение также относится к смесительному устройству для приготовления добавки, увеличивающей водонепроницаемость конструкционных и вяжущих строительных материалов, при этом устройство имеет корпус, подвешенный на стойке и поворотный вокруг оси, на корпусе расположено загрузочно-разгрузочное отверстие.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Зачастую крайне важной характеристикой различных смесей, подобных строительным растворам, вяжущим веществам, клеям, цементам и пр., применяемым в строительстве, является их водоотталкивающее свойство или водонепроницаемость. Если такая смесь не обеспечивает водонепроницаемость сама по себе, необходима герметизация конструкции с помощью различных дополнительных мер. Однако эти меры требуют немало работы, а также являются дорогостоящими и обычно не дают надлежащего результата вследствие дефектов конструкции или материала.

В этой связи в данной области техники известно о различных попытках придать этим смесям водонепроницаемые свойства.

Такое решение раскрыто в патентном документе HU 204076, описывающем водостойкую клеевую смесь, где в вяжущее вещество добавляют Na-бентонит (монтморрилонит) в качестве влагоизолирующего агента, неорганическое основание и гидроксикарбоновую кислоту.

В патентном документе С1068803 раскрыт водостойкий цемент, где водонепроницаемости достигают путем замешивания бентонита, гипса, угольной золы и лигносульфоната кальция в цементный клинкер.

Общим недостатком решений с использованием бентонита является то, что влага, связываемая с помощью бентонита, добавленного для достижения водонепроницаемости, в сухих погодных условиях диффундирует к поверхностям рассматриваемой конструкции, где впоследствии является причиной увлажнения и запотевания.

Другое решение представлено в патентном документе JP 7907439, где водонепроницаемость достигается за счет добавления органических полимеров, а именно, сополимеров метакрилата. Это действительно очень хорошее решение для достижения водонепроницаемости, однако оно является чрезвычайно дорогостоящим.

В патентном документе HU 223711 также предложено использование органических материалов, главным образом, масляных и других органических кислот, вместе с вспомогательными материалами, смешанными с негашеной известью, такими как этиловый и метиловый спирт и бензин, доля последнего может достигать 4 об. %, а потому получение и применение такого материала является небезопасным.

В патентном документе HU 207694 раскрыт способ получения гидрофобного известкового порошка путем эмульгирования от 1 до 5 объемных частей растворителя, такого как денатурированный спирт, и от 1 до 3 объемных частей льняного масла с последующим добавлением от 1 до 6 объемных частей образовавшейся эмульсии в 10 объемных частей извести, полученную смесь сушили и растирали в порошок. Однако порошкообразная добавка может быть получена с помощью такого способа, только если конечная смесь высушена и измельчена в порошок. Известь должна быть механически размолота и измельчена заранее или во время процесса, то есть время изготовления получаемой таким способом порции добавки является длительным со значительными затратами на операции сушки и размола.

В соответствии со способом, описанным в патентном документе HU 213184, негашеную известь, масло, спирт и воду смешивают одновременно в соответствующих соотношениях, полученную смесь измельчают. Поскольку неэтерифицированное масло не растворяется в водном спирте, а образует отдельную фазу, этот способ является фактически неосуществимым.

Согласно другому способу, описанному в заявке на патент US 2007/0175366, смешивают от 3 до 8 мас. % растительного масла, от 0,15 до 3,5 мас. % поверхностно-активного вещества и до 100 мас. % порошкообразной негашеной извести, где поверхностно-активное вещество является моющим средством, полученным с помощью экстракции спиртом, или, например, калиевым мылом. Поверхностно-активное вещество эмульгируют в масле, и затем эмульсию распыляют в известь при постоянном перемешивании, после чего в смесь добавляют от 40 до 80% воды и сушат при комнатной температуре. В результате добавления значительно большего количества воды, чем это требуется по стехиометрическому соотношению, сушка отнимает много времени. Кроме того, чем больше воды добавляют в смесь, тем большим будет размер частиц конечного продукта, возможно, часть избыточной воды не испарится, что повысит удельный вес продукта и потребует дополнительной и дорогостоящей сушки.

К недостаткам описанных добавок также относится тот факт, что их удельный вес равен или превышает 800 кг/м3, что существенно увеличивает массу рассматриваемой конструкции и влияет на манипуляции с такими добавками, причем их транспортировка и упаковка также являются весьма затруднительными.

Таким образом, задачей изобретения является обеспечение порошкообразных добавок для конструкционных и вяжущих материалов, используемых в строительстве, таких как клейкие вещества, строительные растворы, гипсовые материалы, цементы и так далее, которые будут выводить влагу из конструкции, а не связывать ее, являясь при этом незатратными для производства, будут иметь низкий удельный вес, а их применение будет безопасным как для окружающей среды, так и для пользователя. Еще один объект заключается в том, что добавки по настоящему изобретению являются химически стойкими и сами по себе могут иметь стойкую окраску.

Другой задачей изобретения является разработка способа и устройства, при помощи которых добавка по изобретению может быть получена просто и экономично без необходимости последующих сушки и пульверизации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Указанные выше задачи решаются с помощью способа получения добавки, увеличивающей водонепроницаемость конструкционных и вяжущих строительных материалов, включающего стадии: приготовления гидрофобизирующего агента путем этерификации растительного масла, при которой смешивают от 20 до 40 мас. % этанола и от 0,1 до 5 мас. % метанола с от 60 до 80 мас. % растительного масла, в пересчете на общую массу гидрофобизирующего агента; и добавления гидрофобизирующего агента и воды в негашеную известь, причем перед добавлением указанного гидрофобизирующего агента добавляют смесь от 2 до 8 мас. % этанола и от 0,1 до 1 мас. % метанола, в пересчете на массу негашеной извести, путем распыления через струйную насадку в негашеную известь; последующего добавления от 5 до 30 мас. % указанного гидрофобизирующего агента путем распыления через струйную насадку в негашеную известь, в результате чего смесь механически перемешивают до получения гомогенной смеси, последующего добавления от 40 до 65 мас. % воды в смесь и прекращения механического перемешивания после начала интенсивной химической реакции.

Этерификация подсолнечного масла, рапсового масла или любой их смеси.

Предпочтительно, приготовление гидрофобизирующего агента из от 60 до 68 мас. % растительного масла и от 28 до 38 мас. % этанола и от 0,2 до 4 мас. % метанола.

Добавление гидрофобизирующего агента в негашеную известь в количестве от 8 до 14 мас. % от количества негашеной извести.

Приготовление порошкообразной добавки, имеющей средний размер частиц от 4 до 5 микрон.

Окрашивание добавки с помощью обычно применяемого пигмента.

задача данного изобретения также решается с помощью получения добавки, увеличивающей водонепроницаемость конструкционных и вяжущих строительных материалов, состоящей из гашеной извести, обработанной гидрофобизирующим агентом, причем указанный гидрофобизирующий агент включает в себя этерифицированное растительное масло, доля растительного масла в указанном гидрофобизирующем агенте составляет от 60 до 80 мас. %; он также содержит от 20 до 40 мас. % этилового спирта и от 0,1 до 5% метилового спирта, при этом доля гидрофобизирующего агента в добавке составляет от 5 до 30 мас. %.

Растительное масло выбирают из группы, содержащей подсолнечное масло, рапсовое масло или любую их смесь.

Растительное масло выбирают из группы, содержащей подсолнечное масло и рапсовое масло, полученные холодным прессованием, или любую их смесь.

Добавка имеет форму порошка со средним размером частиц от 4 до 5 микрон.

Данная добавка имеет удельный вес от 360 кг/м3 до 390 кг/м3.

Измеренное уплотнение добавки составляет от 4 до 5 об. %.

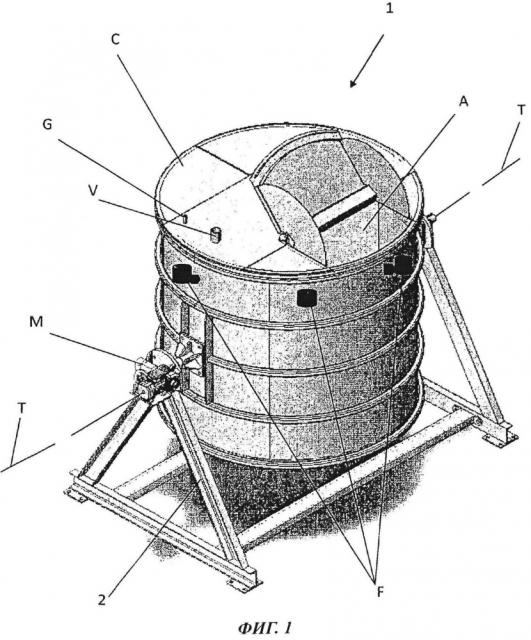

Кроме того, предложено также устройство для смешивания порошков, предназначенное для приготовления добавки, увеличивающей водонепроницаемость конструкционных и вяжущих строительных материалов, при этом устройство имеет корпус, подвешенный на стойке и поворотный вокруг оси, на корпусе расположено загрузочно-разгрузочное отверстие, на днище корпуса установлен электрический привод, соединенный с перемешивающей лопастью, находящейся внутри корпуса, и на корпусе сформировано отверстие для выпуска пара, а в верхней части корпуса на равном расстоянии друг от друга по окружности расположены насадки, открывающиеся внутрь корпуса.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Изобретение будет подробно описано на примере предпочтительных вариантов осуществления со ссылкой на прилагаемые графические материалы, где

Фиг. 1 представляет собой перспективное изображение устройства для смешивания порошков согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Приготовление добавки согласно изобретению основано на утверждении, что обожженная (негашеная) известь в качестве стандартного компонента цементных строительных растворов в строительной промышленности, процесс связывания которой происходит под действием диоксида углерода воздуха с образованием СаСО3, может смешиваться с агентом, гидрофобным по своей природе, благодаря использованию гидрофобной добавки, имеющей низкую относительную плотность. Согласно проведенным исследованиям, подходящими добавками являются растительные масла, такие как подсолнечное масло, рапсовое масло, пальмовое масло и так далее.

Однако смеси растительных масел, СаО и воды образуют крупнодисперсные системы, не подходящие для применения в строительстве. Поскольку растительные масла являются сложными эфирами жирных кислот и глицерина, а глицерин представляет собой спирт, содержащий три гидроксильные группы, то есть является триолом, в сложных эфирах жирных кислот в большинстве случаев одна молекула жирной кислоты блокирует все три гидроксильные группы глицерина, и свойства сложного эфира глицерина обусловлены степенью насыщенности и длиной цепи кислот. Таким образом, трансформация (переэтерификация) растительных масел и жиров путем алкоголиза (межмолекулярная переэтерификация) является подходящим способом улучшения качественных характеристик текучести, а значит также и дисперсионных свойств вязких растительных масел и жиров дисперсии.

Вследствие этого было установлено, что с помощью спиртовой, предпочтительно, этиленовой и/или метиленовой, межмолекулярной переэтерификации указанных масел и последующего гашения обожженной извести, добавленной с переэтерифицированными олеиновыми кислотами, получают порошкообразную добавку, которая может применяться более предпочтительно в широком диапазоне цементных строительных растворов благодаря небольшому размеру ее частиц, благоприятной величине рН, очень предпочтительной удельной плотности, превосходным водоотталкивающим свойствам, ее очень тонкодисперсной фракции и долговременной окрашиваемости, по сравнению со всеми известными добавками, поскольку она не ухудшает вяжущие свойства растворов, в то же время сохраняя такие полезные характеристики, как высокая водонепроницаемость и окрашиваемость, и полностью размешивается в таких строительных растворах гомогенным образом.

Также было установлено, что чем выше доля ненасыщенных жирных кислот в сырьевом материале, тем лучше качество образующейся в результате добавки. Этому требованию в особенности соответствуют растительные масла, полученные холодным прессованием.

Добавку согласно настоящему изобретению получают с помощью гидрофобного агента, состоящего из трансэтерифицированного растительного масла, имеющего следующий состав (в массовых %, далее по тексту - мас. %):

- растительное масло от 60 до 80 мас. %,

- этиловый спирт от 20 до 40 мас. %,

- метиловый спирт от 0,1 до 5 мас. %.

Добавка согласно настоящему изобретению может быть получена способом в соответствии с настоящим изобретением, с использованием устройства 1 для смешивания порошков, состоящего из неподвижного барабана или корпуса С, разработанного авторами настоящего изобретения. Во время процесса материал на основе СаО (негашеную известь) загружают в барабан устройства 1 для смешивания порошков. В негашеную известь добавляют смесь от 2 до 8 мас. % этанола и от 0,1 до 1 мас. % метанола, в пересчете на массу негашеной извести, при этом устройство 1 для смешивания порошков работает в непрерывном режиме. Спиртовую смесь подают в негашеную известь с помощью тонкого распыления. Спирт уменьшает величину поверхностного натяжения негашеной извести; за счет этого эффекта крупные куски негашеной извести измельчаются, тем самым способствуя увеличению поверхности, доступной для реакции.

После этого в устройство 1 для смешивания порошков подают описанный выше гидрофобный агент, тоже с помощью распыления. Количество гидрофобного агента составляет от 5 до 30%, предпочтительно, от 8 до 10 мас. % от количества материала на основе негашеной извести. После перемешивания смеси до гомогенного состояния, в течение короткого промежутка времени (нескольких секунд) добавляют воду, доля которой составляет от 30 до 65 мас. % от сырьевого материала на основе негашеной извести. Исходя из молярных соотношений для реакции, теоретическое количество требуемой воды составляет:

СаО+Н20 → Са(ОН)2

56 г/моль + 18 г/моль → 74 г/моль

75,6 мас. % извести, и 24,4 мас. % воды,

то есть в расчете на массу негашеной извести требуется 32,2% воды, однако нижний предел в 30 мас. % может быть обоснован наличием какого-либо загрязнения негашеной извести, а также количеством гидрофобного агента, тогда как количество воды, подаваемой в избытке, может быть объяснено дополнительной необходимостью снижения температуры, возможно отрицательно воздействующей на конструкцию устройства 1 для смешивания порошков. Чем большее количество воды добавлено, тем меньшее тепловое напряжение будет испытывать устройство 1 для смешивания порошков, однако при этом размер частиц будет больше, возможно, часть избыточной воды не испарится, что приведет к увеличению удельной плотности конечного продукта, и потребуется последующая - дорогостоящая - процедура сушки. Следовательно, приемлемое количество воды составляет от 30 до 40 мас. % от массы негашеной извести.

После начала бурной химической реакции устройство 1 для смешивания порошков останавливают. Образование гидрата извести протекает в течение 2 минут при температуре в диапазоне от 100 до 200°С (в зависимости от количества воды, поданной в избытке и подлежащей испарению), и избыточную воду удаляют в виде пара. Когда реакция затихает, устройство 1 для смешивания порошков работает в течение непродолжительного времени, и затем через 1 минуту происходит остановка. Готовую гидрофобную добавку выгружают в контейнер. После 16-24 часов покоя после охлаждения порошкообразная добавка может использоваться.

Свойства добавки, полученной в соответствии с изобретением, предпочтительно, таковы:

- pН 7-7,5,

- удельная плотность от 360 до 390 кг/м3,

- уплотнение 4-5%,

- размер частиц: 4-5 микрон,

- цвет: белый.

Для приготовления окрашенной добавки согласно изобретению следует смешать с водой приблизительно 1% обычно применяемого пигмента.

Фиг. 1 представляет собой перспективное изображение устройства 1 для смешивания порошков согласно изобретению. Корпус С устройства 1 подвешен на стойке 2, так что он может поворачиваться вокруг оси Т при необходимости загрузки и разгрузки, например, посредством опрокидывающего механизма М. На корпусе С расположено закрываемое загрузочно-разгрузочное отверстие А, через которое материалы, необходимые для осуществления процесса согласно изобретению, могут подаваться в корпус С. На днище, не показанном на Фиг., установлен электроприводной механизм для вращения перемешивающей лопасти, находящейся внутри корпуса С. Рядом с отверстием А расположены отверстие G для выпуска пара, образующегося во время проведения процесса, и отверстие V для подачи воды. В верхней части корпуса С на равном расстоянии друг от друга по окружности встроены насадки F. Смесь этилового спирта и метилового спирта, а также гидрофобный агент могут распыляться через эти распылительные насадки F внутрь корпуса С. Благодаря использованию устройства 1 распыленные смесь этилового спирта и метилового спирта и гидрофобный агент хорошо смешиваются с негашеной известью, в отличие от традиционно используемого роторного оборудования, где смесь гидрофобной добавки и негашеной извести, как правило, налипает на стенки барабана, в результате чего происходит неравномерное перемешивание, и лишь часть материалов участвует в реакциях.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

40 кг СаО в качестве исходного материала подают в корпус С устройства 1 для смешивания порошков, что составляет приблизительно 45 мас. % от ингредиентов, использованных в процессе. Во время работы устройства 1 для смешивания порошков, представляющей собой непрерывную операцию перемешивания, смесь 2 мас. % этилового спирта и 0,1 мас. % метилового спирта от общей массы подаваемой негашеной извести распыляют с помощью насадки F в корпус С. После этого в корпус С также с помощью тонкого распыления подают гидрофобный агент, включающий в себя 12 мас. % ингредиентов, использованных во время процесса, и имеющий следующий состав:

- 60 мас. % подсолнечного масла,

- 39,9 мас. % этилового спирта,

- 0,1 мас. % метанола.

После перемешивания с получением гомогенной смеси добавляют 46 л воды (вместо приблизительно 13 л) при перемешивании в течение от 2 до 3 с, что составляет приблизительно 52 мас. % от общего содержимого корпуса С (то есть при большом избытке относительно стехиометрии). После начала химической реакции устройство 1 останавливают. Реакция образования гидратированной (гашеной) извести протекает при температуре 100°С в течение приблизительно 2 минут, часть избыточной воды выпускают в виде пара. После затихания реакции кратковременно перемешивают в течение 1 минуты, и происходит остановка. Затем корпус С поворачивают вокруг оси Т, устройство 1 снова приводится в действие, и готовую гидрофобную добавку выгружают в емкость для хранения. После выстаивания в течение 24 часов и охлаждения добавка имела следующие свойства:

- рН 9,

- удельная плотность: 430 кг/м3,

- 7% уплотнение,

- размер частиц: 7 микрон,

- цвет: желтовато-белый.

Пример 2

40 кг СаО в качестве исходного материала подают в корпус С устройства 1 для смешивания порошков, что составляет приблизительно 45 мас. % от ингредиентов, использованных в процессе. Во время работы устройства 1 для смешивания порошков, представляющей собой непрерывную операцию перемешивания, смесь 3 мас. % этилового спирта и 0,2 мас. % метилового спирта от общей массы подаваемой негашеной извести распыляют с помощью насадки F в корпус С. После этого в корпус С также с помощью тонкого распыления подают гидрофобный агент, включающий в себя 8 мас. % ингредиентов, использованных во время процесса, и имеющий следующий состав:

- 60 мас. % подсолнечного масла,

- 38 мас. % этилового спирта,

- 2 мас. % метанола.

После перемешивания с получением гомогенной смеси 12 л воды добавляют при перемешивании в течение от 2 до 3 с, что составляет приблизительно 26 мас. % от общего содержимого корпуса С (то есть меньше стехиометрического соотношения). После начала чрезвычайно бурной химической реакции устройство 1 останавливают. Реакция образования гидратированной (гашеной) извести протекает при температуре 190°С в течение приблизительно 1 минуты, небольшую часть воды выпускают в виде пара. После затихания реакции кратковременно перемешивают в течение 1 минуты, и происходит остановка. Затем корпус С поворачивают вокруг оси Т, устройство 1 снова приводится в действие, и готовую гидрофобную добавку выгружают в емкость для хранения. После выстаивания в течение 24 часов и охлаждения добавка имела следующие свойства:

- рН 8,

- удельная плотность: 440 кг/м3,

- 8% уплотнение,

- размер частиц: 5 микрон,

- цвет: белый.

Пример 3

40 кг СаО в качестве исходного материала подают в корпус С устройства 1 для смешивания порошков, что составляет приблизительно 45 мас. % от ингредиентов, использованных в процессе. Во время работы устройства 1 для смешивания порошков, представляющей собой непрерывную операцию перемешивания, смесь 4 мас. % этилового спирта и 0,3 мас. % метилового спирта от общей массы подаваемой негашеной извести распыляют с помощью насадки F в корпус С. После этого в корпус С также с помощью тонкого распыления подают гидрофобный агент, включающий в себя 6 мас. % ингредиентов, использованных во время процесса, и имеющий следующий состав:

- 60 мас. % подсолнечного масла,

- 38 мас. % этилового спирта,

- 2 мас. %) метанола.

После перемешивания с получением гомогенной смеси 25 л воды добавляют при перемешивании в течение от 2 до 3 с, что составляет приблизительно 35 мас. % от общего содержимого корпуса С (то есть больше стехиометрического). После начала химической реакции устройство 1 останавливают. Реакция образования гидратированной (гашеной) извести протекает при температуре 150°С в течение приблизительно 1 минуты, избыток воды выпускают в виде пара. После затихания реакции кратковременно перемешивают в течение 1 минуты, и происходит остановка. Затем корпус С поворачивают вокруг оси Т, устройство 1 снова приводится в действие, и готовую гидрофобную добавку выгружают в емкость для хранения. После выстаивания в течение 24 часов и охлаждения добавка имела следующие свойства:

- рН 7,

- удельная плотность: 390 кг/м3,

- 7% уплотнение,

- размер частиц: 5 микрон,

- цвет: белый.

Пример 4

40 кг СаО в качестве исходного материала подают в корпус С устройства 1 для смешивания порошков, что составляет приблизительно 45 мас. % от ингредиентов, использованных в процессе. Во время работы устройства 1 для смешивания порошков, представляющей собой непрерывную операцию перемешивания, смесь 5 мас. % этилового спирта и 0,5 мас. % метилового спирта от общей массы подаваемой негашеной извести распыляют с помощью насадки F в корпус С. После этого в корпус С также с помощью тонкого распыления подают гидрофобный агент, включающий в себя 4 мас. % ингредиентов, использованных во время процесса, и имеющий следующий состав:

- 57 мас. % подсолнечного масла,

- 40 мас. % этилового спирта,

- 3 мас. % метанола.

После перемешивания с получением гомогенной смеси 25 л воды добавляют при перемешивании в течение от 2 до 3 с, что составляет приблизительно 35 мас. % от общего содержимого корпуса С (то есть больше стехиометрического). После начала химической реакции устройство 1 останавливают. Реакция образования гидратированной (гашеной) извести протекает при температуре 140°С в течение приблизительно 1 минуты; избыток воды выпускают в виде пара. После затихания реакции кратковременно перемешивают в течение 1 минуты, и происходит остановка. Затем корпус С поворачивают вокруг оси Т, устройство 1 снова приводится в действие, и готовую гидрофобную добавку выгружают в емкость для хранения. После выстаивания в течение 24 часов и охлаждения добавка имела следующие свойства:

- рН 7

- удельная плотность: 360 кг/м3,

- 4% уплотнение,

- размер частиц: 4 микрон,

- цвет: снежно белый.

Пример 5

40 кг СаО в качестве исходного материала подают в корпус С устройства 1 для смешивания порошков, что составляет приблизительно 45 мас. % от ингредиентов, использованных в процессе. Во время работы устройства 1 для смешивания порошков, представляющей собой непрерывную операцию перемешивания, смесь 6 мас. % этилового спирта и 0,6 мас. % метилового спирта от общей массы подаваемой негашеной извести распыляют с помощью насадки F в корпус С. После этого в корпус С также с помощью тонкого распыления подают гидрофобный агент, включающий в себя 6 мас. % ингредиентов, использованных во время процесса, и имеющий следующий состав:

- 57 мас. % подсолнечного масла,

- 38 мас. % этилового спирта,

- 5 мас. % метанола.

После перемешивания с получением гомогенной смеси 25 л воды добавляют при перемешивании в течение от 2 до 3 с, что составляет приблизительно 35 мас. % от общего содержимого корпуса С (то есть больше стехиометрического). После начала химической реакции устройство 1 останавливают. Реакция образования гидратированной (гашеной) извести протекает при температуре 140°С в течение приблизительно 1 минуты, часть избыточной воды выпускают в виде пара. После затихания реакции кратковременно перемешивают в течение 1 минуты, и происходит остановка. Затем корпус С поворачивают вокруг оси Т, устройство 1 снова приводится в действие, и готовую гидрофобную добавку выгружают в емкость для хранения. После выстаивания в течение 24 часов и охлаждения добавка имела следующие свойства:

- рН 7,5,

- удельная плотность: 480 кг/м3,

- 5% уплотнение,

- размер частиц: 4 микрон,

- цвет: белый.

Пример 6

40 кг СаО в качестве исходного материала подают в корпус С устройства 1 для смешивания порошков, что составляет приблизительно 45 мас. % от ингредиентов, использованных в процессе. Во время работы устройства 1 для смешивания порошков, представляющей собой непрерывную операцию перемешивания, смесь 7 мас. % этилового спирта и 0,7 мас. % метилового спирта от общей массы подаваемой негашеной извести распыляют с помощью насадки F в корпус С. После этого в корпус С также с помощью тонкого распыления подают гидрофобный агент, включающий в себя 5 мас. % ингредиентов, использованных во время процесса, и имеющий следующий состав:

- 57 мас. % подсолнечного масла, полученного холодным прессованием,

- 40 мас. % этилового спирта,

- 3 мас. % метанола.

После перемешивания с получением гомогенной смеси 25 л воды добавляют при перемешивании в течение от 2 до 3 с, что составляет приблизительно 35 мас. % от общего содержимого корпуса С (то есть больше стехиометрического). После начала химической реакции устройство 1 останавливают. Реакция образования гидратированной (гашеной) извести протекает при температуре 140°С в течение приблизительно 1 минуты; избыток воды выпускают в виде пара. После затихания реакции кратковременно перемешивают в течение 1 минуты, и происходит остановка. Затем корпус С поворачивают вокруг оси Т, устройство 1 снова приводится в действие, и готовую гидрофобную добавку выгружают в емкость для хранения. После выстаивания в течение 24 часов и охлаждения добавка имела следующие свойства:

- рН 7,5,

- удельная плотность: 490 кг/м3,

- 5% уплотнение,

- размер частиц: 5 микрон,

- цвет: снежно белый.

Пример 7

40 кг СаО в качестве исходного материала подают в корпус С устройства 1 для смешивания порошков, что составляет приблизительно 45 мас. % от ингредиентов, использованных в процессе. Во время работы устройства 1 для смешивания порошков, представляющей собой непрерывную операцию перемешивания, смесь 8 мас. % этилового спирта и 1 мас. % метилового спирта от общей массы подаваемой негашеной извести распыляют с помощью насадки F в корпус С. После этого в корпус С также с помощью тонкого распыления подают гидрофобный агент, включающий в себя 5 мас. % ингредиентов, использованных во время процесса, и имеющий следующий состав:

- 50 мас. % рапсового масла, полученного холодным прессованием,

- 47 мас. % этилового спирта,

- 3 мас. % метанола.

После перемешивания с получением гомогенной смеси 25 л воды добавляют при перемешивании в течение от 2 до 3 с, что составляет приблизительно 35 мас. % от общего содержимого корпуса С (то есть больше стехиометрического). После начала химической реакции устройство 1 останавливают. Реакция образования гидратированной (гашеной) извести протекает при температуре 140°С в течение приблизительно 1 минуты, часть избыточной воды выпускают в виде пара. После затихания реакции кратковременно перемешивают в течение 1 минуты, и происходит остановка. Затем корпус С поворачивают вокруг оси Т, устройство 1 снова приводится в действие, и готовую гидрофобную добавку выгружают в емкость для хранения. После выстаивания в течение 24 часов и охлаждения добавка имела следующие свойства:

- рН 7,5,

- удельная плотность: 490 кг/м3,

- 5% уплотнение,

- размер частиц: 5 микрон,

- цвет: белый.

При использовании добавок, полученных в соответствии с Примерами 1-7, были изготовлены бетонные образцы и испытаны в соответствии со стандартом EN 12390-8:2001 при давлении 5 бар в течение 72 часов. Также были изготовлены образцы с добавлением клея и стенной штукатурки.

Глубина проникновения воды (водонепроницаемость) для бетонных образцов, обработанных добавкой в соответствии с Примерами 2-7, удовлетворяет требованиям оценки HV3 (Н) на основе стандарта, тогда как образец, обработанный материалами в соответствии с Примером 1, также достиг оценки HV-2 (Н). В случае цементных стенных штукатурок и плиточных клеев (окрашенных или неокрашенных), обработанных добавками в соответствии с Примерами 2-7, наблюдалась полная водонепроницаемость, а также очень хорошая диффузия паров и сохранение цвета, в особенности при использовании добавок, приготовленных в соответствии с Примером 4.

Также было обнаружено, что любая смесь подсолнечного масла и рапсового масла в равной степени может быть использована для приготовления добавок согласно изобретению.

Добавки по изобретению также испытывали применительно к адсорбции маслянистых продуктов. По сравнению с адсорбентами предшествующего уровня техники было обнаружено значительно большее количество адсорбированного масла, в особенности при использовании подсолнечного масла. Благодаря очень большой удельной поверхности добавки, проистекающей из размера ее частиц от 4 до 5 микрон, она обладает заметным гасящим эффектом и благодаря своей низкой удельной плотности может, предпочтительно, применяться также и в порошковых огнетушителях.

Основным преимуществом порошкообразной добавки по настоящему изобретению, предназначенной для применения в строительных и конструкционных вяжущих материалах, таких как клейкие вещества, строительные растворы, стенная штукатурка и цементы, является то, что она увеличивает водонепроницаемость конструкционных и вяжущих строительных материалов по сравнению с добавками предшествующего уровня техники, выводя влагу из конструкции, а не связывая ее, а также дешевизна производства, кроме того, добавка по изобретению имеет низкий удельный вес, а ее применение безопасно как для пользователя, так и для окружающей среды.

Кроме того, добавки по настоящему изобретению являются химически стабильными и сами по себе могут быть окрашенными в течение длительного времени. Добавка согласно изобретению может быть получена просто и экономично при помощи способа и устройства согласно изобретению, без необходимости последующих сушки и пульверизации.

1. Способ получения добавки, увеличивающей водонепроницаемость конструкционных и вяжущих строительных материалов, включающий стадии: приготовления гидрофобизирующего агента путем этерификации растительного масла, при которой смешивают от 20 до 40 мас.% этанола и от 0,1 до 5 мас.% метанола с от 60 до 80 мас.% растительного масла в пересчете на общую массу гидрофобизирующего агента; добавления от 5 до 30 мас.% указанного гидрофобизирующего агента путем распыления через струйную насадку в негашеную известь, в результате чего смесь механически перемешивают до получения гомогенной смеси, и последующего добавления в смесь от 40 до 65 мас.% воды и прекращения механического перемешивания после начала интенсивной химической реакции, отличающийся тем, что перед добавлением указанного гидрофобизирующего агента в негашеную известь добавляют смесь от 2 до 8 мас.% этанола и от 0,1 до 1 мас.% метанола в пересчете на массу негашеной извести путем распыления через струйную насадку.

2. Способ по п. 1, отличающийся тем, что этерифицируют подсолнечное масло, рапсовое масло или любую их смесь.

3. Способ по п. 1 или 2, отличающийся предпочтительным приготовлением гидрофобизирующего агента из от 60 до 68 мас.% растительного масла и от 28 до 38 мас.% этанола и от 0,2 до 4 мас.% метанола.

4. Способ по п. 1 или 2, отличающийся добавлением гидрофобизирующего агента в негашеную известь в количестве от 8 до 14 мас.% от количества негашеной извести.

5. Способ по п. 1 или 2, отличающийся приготовлением порошкообразной добавки, имеющей средний размер частиц от 4 до 5 микрон.

6. Способ по п. 1 или 2, отличающийся окрашиванием добавки с помощью обычно применяемого пигмента.

7. Добавка, полученная с помощью способа по п. 1, для увеличения водонепроницаемости конструкционных и вяжущих строительных материалов, состоящая из гашеной извести, обработанной гидрофобизирующим агентом, при этом указанный гидрофобизирующий агент включает в себя этерифицированное растительное масло, отличающаяся тем, что доля растительного масла в гидрофобизирующем агенте составляет от 60 до 80 мас.%; также он содержит от 20 до 40 мас.% этилового спирта и от 0,1 до 5% метилового спирта, при этом доля гидрофобизирующего агента в добавке составляет от 5 до 30 мас.%.

8. Добавка по п. 7, где растительное масло выбрано из группы, содержащей подсолнечное масло, рапсовое масло или любую их смесь.

9. Добавка по п. 8, где растительное масло выбрано из группы, содержащей подсолнечное масло и рапсовое масло, полученные холодным прессованием, или любую их смесь.

10. Добавка по любому из пп. 7-9, где добавка имеет форму порошка со средним размером частиц от 4 до 5 микрон.

11. Добавка по любому из пп. 7-9, где добавка имеет удельный вес от 360 до 390 кг/м3.

12. Добавка по любому из пп. 7-9, где уплотнение добавки составляет от 4 до 5 об.%.

13. Устройство (1) для смешивания порошков для приготовления добавки, увеличивающей водонепроницаемость конструкционных и вяжущих строительных материалов, при этом устройство имеет корпус (С), подвешенный на стойке (2) и поворотный вокруг оси (Т), на корпусе (С) расположено загрузочно-разгрузочное отверстие (А), на днище корпуса (С) установлен механизм с электрическим приводом, соединенный с перемешивающей лопастью, находящейся внутри корпуса (С), отличающееся тем, что на корпусе (С) сформировано отверстие (G) для выпуска пара и в верхней части корпуса (С) на равном расстоянии друг от друга по окружности расположены насадки (F), открывающиеся внутрь корпуса (С).