Всасывающий аппарат и способ его эксплуатации

Иллюстрации

Показать всеОписан всасывающий аппарат, содержащий всасывающий агрегат (26), грязесборник (12), фильтрующее устройство (21), через которое грязесборник (12) сообщается со всасывающим агрегатом (26), и очищающее устройство (33), предназначенное для очистки фильтрующего устройства (21) и содержащее клапанное устройство (33) для впуска внешнего воздуха. Согласно изобретению всасывающий аппарат содержит по меньшей мере один направляющий канал (120) для воздуха, имеющий первое соединение (134), сообщающееся с очищающим устройством для подачи к последнему внешнего воздуха из по меньшей мере одного направляющего канала (120), второе соединение (136) для ввода воздуха, отходящего из всасывающего агрегата (26), в по меньшей мере один направляющий канал (120) и третье соединение (138), сообщающееся с окружающей всасывающий аппарат средой (140) и обеспечивающее возможность поступления воздуха из окружающей среды (140) в по меньшей мере один направляющий канал (120). 2 н. и 35 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к всасывающему аппарату, содержащему всасывающий агрегат, грязесборник, фильтрующее устройство, через которое грязесборник сообщается со всасывающим агрегатом, и очищающее устройство, предназначенное для очистки фильтрующего устройства и содержащее клапанное устройство для впуска внешнего (продувочного) воздуха.

Изобретение также относится к способу эксплуатации всасывающего аппарата, содержащего всасывающий агрегат, грязесборник, фильтрующее устройство, через которое грязесборник сообщается со всасывающим агрегатом, и очищающее устройство, предназначенное для очистки фильтрующего устройства и содержащее клапанное устройство для впуска внешнего воздуха.

В публикации WO 2012/107103 А1 описан способ очистки фильтра пылесоса, при осуществлении которого мощность всасывания всасывающего агрегата повышают для перехода клапана внешнего воздуха в открытое положение, а затем снова уменьшают.

В основу изобретения была положена задача создания всасывающего аппарата указанного выше типа, в котором обеспечивается эффективная очистка фильтра.

В соответствии с изобретением эта задача решается в охарактеризованном выше всасывающем аппарате за счет того, что предусмотрен по меньшей мере один направляющий канал для воздуха, имеющий первое соединение, сообщающееся с очищающим устройством для подачи к последнему внешнего воздуха из по меньшей мере одного направляющего канала, второе соединение для ввода воздуха, отходящего из всасывающего агрегата, в по меньшей мере один направляющий канал и третье соединение, сообщающееся с окружающей всасывающий аппарат средой и обеспечивающее возможность поступления воздуха из окружающей среды в по меньшей мере один направляющий канал.

В предлагаемом в изобретении всасывающем аппарате отходящий воздух целенаправленно используется в качестве внешнего воздуха для очистки фильтрующего устройства. Отходящий воздух целенаправленно направляется в по меньшей мере одном направляющем канале и подается через первое соединение.

Таким образом, по меньшей мере один направляющий канал образует своего рода байпас для направления отходящего воздуха.

Отходящий из всасывающего агрегата воздух уже находится под определенным избыточным давлением. Как правило, отходящий воздух выходит с соответствующим объемным расходом и имеет соответствующее избыточное давление. Этим достигается эффективная очистка.

Отходящий воздух уже отфильтрован. Как правило, он менее загрязнен, чем окружающий воздух. Благодаря этому воздух, направляемый на обратную продувки, также является более чистым. Этим достигается увеличение срока службы всасывающего агрегата.

Благодаря дополнительному вводу воздуха в по меньшей мере один направляющий канал из окружающей среды через третье соединение уменьшается сопротивление потоку и достигается эффективная очистка фильтрующего устройства.

Благодаря тому, что движение потока воздуха принудительно направляется по меньшей мере одним направляющим каналом, достигается эффективное уменьшение уровня шума.

В частности, третье соединение обеспечивает возможность выпуска воздуха, отходящего из всасывающего агрегата, в окружающую среду. Тогда поток отходящего воздуха может направляться от первого соединения к третьему соединению, где он выпускается в окружающую среду, причем в этом случае отходящий из всасывающего агрегата воздух, проходя мимо первого соединения, находится в распоряжении в качестве внешнего воздуха, используемого при проведении очистки фильтра.

В частности, по меньшей мере один направляющий канал проходит между вторым соединением и третьим соединением. Этим достигается направление потока воздуха между вторым соединением и третьим соединением. Кроме того, при этом достигается направление потока воздуха по меньшей мере от третьего соединения к первому соединению.

Целесообразно, чтобы первое соединение было расположено по направлению потока и/или геометрически между вторым соединением и третьим соединением и, в частности, по меньшей мере приблизительно, посередине между вторым соединением и третьим соединением. При этом в геометрическом смысле такое промежуточное расположение первого соединения означает, что линия, соединяющая второе соединение и третье соединение, проходит через первое соединение или через центральную плоскость первого соединения. Этим достигается симметризация течения воздуха в корпусе всасывающего аппарата. Тем самым реализуется эффективная очистка фильтра.

В одном примере осуществления изобретения по меньшей мере один направляющий канал имеет первую область, которая проходит вдоль первой оси и к которой примыкает второе соединение, вторую область, которая проходит вдоль второй оси и к которой примыкает первое соединение, и третью область, которая проходит вдоль третьей оси и к которой примыкает третье соединение, причем первая ось и/или третья ось ориентирована(-ы) поперек второй оси и, в частности, первое соединение и второе соединение находятся на разных уровнях по высоте и/или первое соединение и третье соединение находятся на разных уровнях по высоте. Этим обеспечивается компактность конструкции при оптимизированном направлении потока.

По той же причине целесообразно, чтобы первая область и/или третья область была(-и) расположена(-ы) сбоку очищающего устройства или фильтрующего устройства.

Целесообразно, чтобы по меньшей мере один направляющий канал был по меньшей мере частично расположен или образован в части корпуса, накрывающей грязесборник и/или фильтрующее устройство и/или очищающее устройство.

В одном примере осуществления изобретения по меньшей мере один направляющий канал и второе соединение выполнены так, чтобы воздух, отходящий из всасывающего агрегата, полностью поступал в по меньшей мере один направляющий канал. Благодаря этому мимо первого соединения направляется весь отходящий воздух. Этим обеспечивается эффективность очистки фильтрующего устройства. Кроме того, достигается хорошее уменьшение шума при соответствующем направлении течения воздуха. В этом случае отходящий воздух, вводимый в направляющий канал через второе соединение, в отсутствие очистки фильтрующего устройства полностью выходит в окружающую среду через третье соединение.

В этом случае целесообразно, чтобы по меньшей мере один направляющий канал и третье соединение были выполнены так, чтобы во время работы всасывающего аппарата вне процесса очистки его фильтрующего устройства воздух, отходящий из всасывающего агрегата, выходил в окружающую среду только через третье соединение.

В частности, для подвода воздуха к первому соединению предусмотрены первая приточная область, образованная между вторым соединением и первым соединением, и вторая приточная область, образованная между третьим соединением и первым соединением. Через первую приточную область к первому соединению в качестве внешнего воздуха может подводиться воздух, отходящий из всасывающего агрегата. Через вторую приточную область к первому соединению в качестве внешнего воздуха может подводиться воздух из окружающей среды. Если, например, располагаемый отходящий воздух отсутствует или присутствует в недостаточном объеме (например, при закупорке всасывающего шланга), в качестве внешнего воздуха по меньшей мере временно может использоваться воздух из окружающей среды. Возможность подвода как отходящего воздуха, так и воздуха из окружающей среды, позволяет соответственно уменьшить сопротивление потоку. Это может способствовать, например, минимизации шума.

В еще одном примере осуществления изобретения при по меньшей мере одном направляющем канале расположено четвертое соединение для ввода воздуха, отходящего из всасывающего агрегата. Это позволяет, например, обеспечить симметричное относительно первого соединения направление отходящего воздуха. В частности, отходящий воздух может вводиться в по меньшей мере один направляющий канал в его различных местах.

По той же причине целесообразно, чтобы при по меньшей мере одном направляющем канале было расположено пятое соединение, выходящее в окружающую среду. В этом случае воздух из окружающей среды может поступать в по меньшей мере один направляющий канал в другом месте, чем через третье соединение. При соответствующем расположении второго соединения, третьего соединения, четвертого соединения и пятого соединения достигается симметричность направления воздушных потоков, что касается отходящего воздуха и воздуха из окружающей среды.

Целесообразно, чтобы фильтрующее устройство и/или очищающее устройство было(-и) расположено(-ы) геометрически между третьим соединением и пятым соединением. В этом случае линия, соединяющая третье соединение и пятое соединение, проходит через фильтрующее устройство или очищающее устройство. Этим достигается симметризация конструкции при симметризованном относительно очищающего устройства направлении воздушных потоков.

По той же причине целесообразно, чтобы третье соединение и пятое соединение были расположены с противоположных сторон корпуса. Это позволяет конструктивно простыми средствами обеспечить оптимизированное, в частности симметризованное направление потока.

Также целесообразно, чтобы фильтрующее устройство и/или очищающее устройство было(-и) расположено(-ы) геометрически между вторым соединением и четвертым соединением. Это позволяет конструктивно простыми средствами обеспечить симметризацию направления воздушных потоков.

Кроме того, целесообразно, чтобы по меньшей мере один направляющий канал был выполнен зеркально симметричным в отношении третьего соединения и пятого соединения и/или в отношении второго соединения и четвертого соединения относительно плоскости зеркальной симметрии, в которой, в частности, находится первое соединение. Этим обеспечивается симметризованное направление воздушных потоков.

В частности, направление потоков воздуха к первому соединению организовано зеркально симметрично. Это оптимизирует очистку фильтра.

Целесообразно также, чтобы пятое соединение было расположено в той же боковой области корпуса, что и второе соединение, а четвертое соединение - в той же боковой области корпуса, что и третье соединение. Этим достигается симметризованное направление воздушных потоков.

В частности, для подвода воздуха к первому соединению между вторым соединением и первым соединением образована первая приточная область, между третьим соединением и первым соединением образована вторая приточная область, между четвертым соединением и первым соединением образована третья приточная область, а между пятым соединением и первым соединением образована четвертая приточная область, причем, в частности, первая приточная область и третья приточная область зеркально симметричны друг другу, и, в частности, вторая приточная область и четвертая приточная область зеркально симметричны друг другу. Этим достигается симметризация направления воздушных потоков. К первому соединению подводится достаточно внешнего воздуха.

В одном примере осуществления изобретения с очищающим устройством акустически связан по меньшей мере один резонатор с перфорированной пластиной, имеющий камеру с полостью и корпусом и по меньшей мере одну перфорированную пластину, закрывающую полость камеры.

Резонатор с перфорированной пластиной (звукопоглотитель с перфорированным экраном) имеет образованную полостью камеры резонаторную полость, ограниченную, в частности с одной стороны, перфорированной пластиной. Посредством резонатора с перфорированной пластиной можно путем звукопоглощения эффективно уменьшать шумы, прежде всего в области низких частот (в частности частот, меньших или равных 2000 Гц). Звукопоглощение в резонаторе с перфорированной пластиной происходит за счет трения колеблющихся столбов воздуха о стенки отверстий перфорированной пластины резонатора. Очищающее устройство может представлять собой источник низкочастотных шумов. Благодаря тому, что очищающему устройству придан резонатор с перфорированной пластиной, такие шумы могут эффективно гаситься. В частности, такой резонатор позволяет глушить треск, возникающий при работе очищающего устройства. По меньшей мере одна перфорированная пластина представляет собой пластину, снабженную множеством отверстий. Эта пластина акустически связана с соответствующим источником шумов во всасывающем аппарате, т.е. звуковые волны от источника шумов распространяются в направлении перфорированной пластины. В этом случае резонатор с перфорированной пластиной может обеспечивать звукопоглощение с эффективным уменьшением шума.

Резонатор с перфорированной пластиной характеризуется, в частности, своей резонансной (центральной) частотой, геометрическими размерами полости камеры, геометрическими размерами отверстий в перфорированной пластине, расположением отверстий в перфорированной пластине и, в частности, отношением площади отверстия в перфорированной пластине к общей площади перфорированной пластины. За счет соответствующего выбора параметров резонатора достигается эффективное уменьшение шумов, исходящих от одного или нескольких конкретных источников шумов.

Указание частотного диапазона для излучения шума не означает того, что шумы излучаются только в этом частотном диапазоне. Создаваться могут и более высокочастотные шумы. По меньшей мере один резонатор с перфорированной пластиной служит, прежде всего, для подавления низкочастотных шумов, например с частотой ниже 2000 Гц. При работе очищающего устройства с использованием отходящего воздуха более высокочастотные шумы, в отличие от низкочастотных, как правило, незначительны.

В одном примере осуществления изобретения корпус камеры имеет верхнюю стенку, расположенную напротив по меньшей мере одной перфорированной пластины, и (боковую) стенку, расположенную между верхней стенкой и по меньшей мере одной перфорированной пластиной. Вышеупомянутая (боковая) стенка состоит из участков, окружающих полость камеры по бокам, т.е. по периферии полости, или по периметру верхней стенки.

В целесообразном с точки зрения технологичности примере осуществления изобретения по меньшей мере одна перфорированная пластина и верхняя стенка ориентированы параллельно. Это также обеспечивает простоту расчета соответствующего резонатора с перфорированной пластиной в отношении его звукопоглощающих свойств.

По той же причине целесообразно, чтобы полость камеры имела форму (полого) прямоугольного параллелепипеда.

В одном примере осуществления изобретения по меньшей мере одна перфорированная пластина выполнена (в целом) неплоской и, в частности, имеет первый участок, второй участок и третий участок, причем первый участок и третий участок примыкают ко второму участку с противоположных сторон и расположены под углом ко второму участку. Сами соответствующие участки имеют, в частности, плоские поверхности (причем в этих участках выполнены сквозные отверстия). Благодаря соответствующему геометрическому выполнению перфорированной пластины достигается целенаправленное направление воздушных потоков.

В целесообразном с точки зрения технологичности примере осуществления изобретения корпус камеры содержит первую поперечную стенку, вторую поперечную стенку, первую продольную стенку, вторую продольную стенку и верхнюю стенку, причем первая поперечная стенка и вторая поперечная стенка расположены на расстоянии друг от друга и обращены друг к другу, первая продольная стенка и вторая продольная стенка расположены на расстоянии друг от друга и обращены друг к другу, первая поперечная стенка и первая продольная стенка ориентированы поперек друг друга, а верхняя стенка ориентирована поперек первой поперечной стенки, второй поперечной стенки, первой продольной стенки и второй продольной стенки. Соответствующий резонатор с перфорированной пластиной имеет коробчатую форму. Такой резонатор можно простым образом разместить в чистящем аппарате.

По той же причине целесообразно, чтобы первая поперечная стенка и вторая поперечная стенка были ориентированы параллельно, и/или чтобы первая продольная стенка и вторая продольная стенка были ориентированы параллельно. Это позволяет реализовать резонатор с перфорированной пластиной, имеющий полость камеры в форме прямоугольного параллелепипеда. При таком выполнении резонатора с перфорированной пластиной его звукопоглощающие свойства вычисляются простым образом. Этим, в свою очередь, обеспечивается возможность простой адаптации резонатора к имеющимся в чистящем аппарате условиям, в частности возможность настройки резонатора по частоте шума.

Целесообразно, чтобы корпус камеры был изготовлен по меньшей мере частично из акустически жесткого материала. Под акустически жестким материалом здесь понимается материал с коэффициентом отражения (звуковых волн), составляющим по меньшей мере 94%. Акустически жесткий материал имеет малое звукопоглощение. Это способствует эффективному уменьшению шума.

В полости камеры может быть расположен звукопоглощающий материал, например минеральная вата, по меньшей мере частично заполняющий полость камеры. Это дает более эффективное звукопоглощение.

Целесообразно, чтобы по меньшей мере один резонатор с перфорированной пластиной, в частности по меньшей мере одна его перфорированная пластина, образовывал(-а) стенку по меньшей мере одного направляющего канала (в том числе часть общей стенки) по меньшей мере одного направляющего канала. Этим обеспечивается компактность конструкции.

Целесообразно, чтобы по меньшей мере один резонатор с перфорированной пластиной был расположен в крышке корпуса, в частности зафиксирован в ней. Если, например, крышка корпуса открывается, резонатор с перфорированной пластиной соответственно перемещается вместе с ней. Это упрощает доступ к очищающему устройству и фильтрующему устройству.

Объектом изобретения является также способ эксплуатации всасывающего аппарата указанного выше типа, характеризующийся тем, что воздух, отходящий из всасывающего агрегата, подают по заданному пути посредством по меньшей мере одного направляющего канала к очищающему устройству, причем указанный отходящий воздух выпускают из по меньшей мере одного направляющего канала в окружающую среду через по меньшей мере одно соединение, которое также выполнено в качестве входа для воздуха из окружающей среды, позволяющего подавать к очищающему устройству воздух из окружающей среды через по меньшей мере один направляющий канал.

Предлагаемый в изобретении способ обладает преимуществами, описанными выше в отношении предлагаемого в изобретении всасывающего аппарата.

В одном примере осуществления изобретения воздух, отходящий из всасывающего агрегата, полностью вводится в по меньшей мере один направляющий канал. Отходящий воздух, который не используется для очистки фильтрующего устройства, может выходить в окружающую среду только через по меньшей мере одно соединение.

Осуществление изобретения подробнее рассматривается ниже на примере его предпочтительных вариантов, поясняемых чертежами, на которых показано:

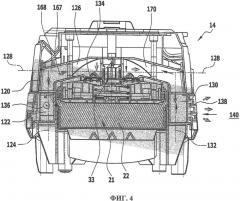

на фиг. 1 - схематический вид в разрезе всасывающего аппарата в одном варианте его выполнения;

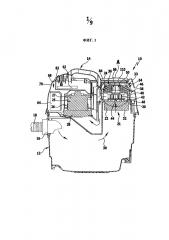

на фиг. 2 - увеличенное изображение клапанного устройства для впуска внешнего воздуха в показанном на фиг. 1 всасывающем аппарате;

на фиг. 3 - перспективное изображение части показанного на фиг. 1 всасывающего аппарата в первом примере его модификации;

на фиг. 4 - разрез в плоскости, обозначенной на фиг. 3 линией 4-4, причем крышка корпуса надета;

на фиг. 5 - разрез, аналогичный приведенному на фиг. 4, но в плоскости, обозначенной на фиг. 3 линией 5-5;

на фиг. 6 - перспективное изображение части показанного на фиг. 1 всасывающего аппарата во втором примере его модификации;

на фиг. 7 - разрез в плоскости, обозначенной на фиг. 6 линией 4-4 (с надетой крышкой);

на фиг. 8 - разрез, аналогичный приведенному на фиг. 7, но в плоскости, обозначенной на фиг. 6 линией 8-8; и

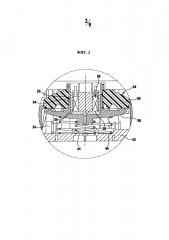

на фиг. 9 - вид в разрезе резонатора с перфорированной пластиной, поясняющий принцип его действия.

Всасывающий аппарат (пылесос) 10 как пример чистящего аппарата, который в рассматриваемом примере его выполнения схематически изображен на фиг. 1 в разрезе, имеет грязесборник 12, на который установлена всасывающая головка 14. Пылесос 10 представляет собой пример выполнения предлагаемого в изобретении пылесосного аппарата в виде автономного (самостоятельного) аппарата.

Грязесборник 12 имеет впускной патрубок 16, к которому обычным образом может быть подключен всасывающий шланг 18. Всасывающая головка 14 уплотняет грязесборник 12 сверху и образует выход 20 для всасываемого воздуха, у которого закреплено фильтрующее устройство 21 с (по меньшей мере одним) фильтром 22. К фильтру 22 примыкает всасывающий канал 24, посредством которого грязесборник 12 сообщается со всасывающим агрегатом 26. Всасывающий агрегат 26 содержит электродвигательное устройство 25 с (по меньшей мере одним) электродвигателем 27 и вентилятор 28, приводимый во вращение электродвигателем 27.

Во время работы пылесоса 10 в грязесборнике 12 создается всасывающим агрегатом 26 разрежение, в результате чего возникает всасываемый поток, представленный на фиг. 1 стрелками 30. Под действием этого разрежения 26 поток всасываемого воздуха с увлеченными им загрязнениями проходит через впускной патрубок 16 в грязесборник 12, после чего всасывается всасывающим агрегатом 26. Пройдя через всасывающий агрегат 26, отходящий воздух выпускается через выходные отверстия всасывающей головки 14 в атмосферу.

Всасываемый воздух проходит через фильтр 22, в результате чего увлеченные потоком твердые частицы осаждаются на обращенной в грязесборник 12 грязной стороне 32 фильтра 22. Поэтому фильтр 22 нужно время от времени очищать, так как иначе увеличивается его сопротивление потоку, что отрицательно сказывается на эффективности всасывания пылесоса 10.

Для очистки фильтра 22 во всасывающей головке 14 над фильтром 22 расположено очищающее устройство, выполненное в виде клапанного устройства 33 для впуска внешнего (продувочного) воздуха и содержащее (по меньшей мере один) клапан 34 внешнего воздуха (изображен на фиг. 2 в увеличенном масштабе). Он содержит держатель 36 клапана, неподвижно расположенный во всасывающей головке 14 и образующий седло клапана, взаимодействующее с подвижным запирающим элементом клапана, выполненным в виде тарелки 38. Тарелка 38 клапана поджата замыкающей пружиной 40, создающей закрывающее усилие, в направлении держателя 36 клапана. Замыкающая пружина 40 зажата между уплощенным держателем 42 фильтра, имеющим несколько сквозных отверстий для прохода потока воздуха и неподвижно расположенным во всасывающей головке 14, и тарелкой 38 клапана. Помимо замыкающей пружины 40, на держатель 42 фильтра опирается пружинящий упор в виде буферной пружины 44. Эта пружина, в частности, имеет (предпочтительно, как и замыкающая пружина 40) линейную характеристику. Она выполнена, например, в виде винтовой пружины. В отличие от замыкающей пружины 40, буферная пружина 44 при закрытом положении тарелки 38 клапана не находится в предварительно напряженном состоянии. И лишь когда тарелка 38 клапана отходит от седла держателя 36 клапана, буферная пружина 44 входит в контакт с нижней стороной тарелки 38 клапана и при дальнейшем движении тарелки 38 клапана несколько сжимается. За счет этого она создает нарастающую восстанавливающую силу, действующую на тарелку 38 клапана и ускоряющую цикл движения тарелки 38 клапана из ее закрытого положения (показанного на фиг. 2) в открытое положение и обратно в закрытое положение. В открытом положении тарелка 38 клапана расположена на расстоянии от образующего седло держателя 36 клапана.

В держателе 36 клапана имеются не показанные на чертежах сквозные отверстия, выходы которых закрыты тарелкой 38 клапана, когда она находится в своем закрытом положении. На уровне держателя 36 клапана всасывающая головка 14 имеет боковое отверстие 46. Через боковое отверстие 46 внешний воздух может проходить в сквозные отверстия держателя 36 клапана. Когда тарелка 36 клапана занимает свое открытое положение, находясь на расстоянии от держателя 36 клапана, боковое отверстие 46 через сквозные отверстия в держателе 36 клапана сообщается со всасывающим каналом 24, и внешний воздух может воздействовать на обращенную от грязесборника 12, т.е. противоположную ему, чистую сторону 48 фильтра 22. Когда тарелка 36 клапана занимает свое закрытое положение, сообщение между боковым отверстием 46 и всасывающим канал 24 прервано.

В центральной части держателя 36 клапана установлен электромагнит 50. В окружном направлении электромагнит 50 охватывается кольцевой полостью 52, в которую входит направляющая втулка 54, приформованная сверху к тарелке 38 клапана, т.е. выполненная за одно целое с тарелкой в процессе ее формования. Внутри направляющей втулки 54 расположен намагничиваемый элемент, выполненный, например, в виде железной пластины 56, которая в закрытом положении тарелки 38 клапана прилегает к свободной торцевой кромке 58 электромагнита 50 и в комбинации с электромагнитом 50 образует замкнутую магнитную цепь.

Электромагнит 50 электрически соединен посредством линии электропитания с расположенным во всасывающей головке 14 (электронным) управляющим устройством 62. Во время работы пылесоса 10 в нормальном режиме всасывания на электромагнит 50 подается ток питания от управляющего устройства 62. За счет возникающего при этом магнитного поля тарелка 38 клапана надежно удерживается в своем закрытом положении. Усилию электромагнита 50, удерживающему тарелку клапана, помогает сила упругости замыкающей пружины 40.

При прерывании электропитания электромагнита 50 от управляющего устройства 62 действующее на тарелку 38 клапана магнитное удерживающее усилие исчезнет, и тогда тарелка 38 клапана за счет действующей на нее разности наружного давления внешнего воздуха, присутствующего в области держателя 36 клапана, и внутреннего давления внутри всасывающего канала 24 отойдет от седла клапана, преодолев усилие замыкающей пружины 40. В этом случае внешний воздух резко устремится через сквозные отверстия в держателе 36 клапана во всасывающий канал 24, воздействуя на фильтр 22 с его чистой стороны 48 резким импульсом давления. Это ведет к механической встряске фильтра 22. Кроме того, внешний воздух при этом проходит через фильтр 22 противотоком, т.е. против направления 30, в котором поток движется во время нормальной работы в режиме всасывания. Следствием этого является эффективная очистка фильтра 22.

В одном примере осуществления изобретения питание пылесоса 10 осуществляется от перезаряжаемого аккумуляторного устройства. Оно содержит, например, две перезаряжаемые аккумуляторные батареи. Аккумуляторное устройство содержит, например, один или несколько литий-ионных аккумуляторов. Аккумуляторы расположены сбоку от всасывающего агрегата 26 в батарейном отсеке 68 всасывающей головки 14. Батарейный отсек 68 через откидываемую наружу крышку 70 доступен пользователю для замены аккумуляторных батарей.

Электронное управляющее устройство 62 расположено во всасывающей головке 14 над всасывающим агрегатом 26 и электрически соединено линиями питания с аккумуляторными батареями 64. С входной стороны к управляющему устройству 62 подключен кнопочный выключатель 82, приводимый в действие пользователем вручную и расположенный с верхней стороны всасывающей головки 14. Нажав на кнопочный выключатель 82, пользователь может инициировать (вручную) очистку фильтра.

Во всасывающем аппарате 10 клапанное устройство 33 для впуска внешнего воздуха представляет собой источник шумов, создающий треск. Резкое ("мгновенное") изменение давления, приводящее к возникновению обратного течения воздуха через фильтр 22, порождает низкочастотные шумы в форме треска. Соответствующий этим шумам частотный диапазон обычно находится заметно ниже 1000 Гц. Такой перепад давления происходит резко и длится, например, менее 0,05 с.Изменение давления составляет, в частности, около 50 мбар (5 кПа) или более.

Для уменьшения шумов, излучаемых этим источником, всасывающий аппарат 10 снабжен резонатором 84 с перфорированной пластиной (фиг. 3-9; на фиг. 3 резонатор с перфорированной пластиной обозначен номером 148, а на фиг. 6 - номером 206). Резонатор 84 с перфорированной пластиной придан клапанному устройству 33 для впуска внешнего воздуха, представляющему собой источник шумов, и акустически связан с ним.

Резонатор 84 с перфорированной пластиной (фиг. 9) имеет камеру 85 с корпусом 86. Этот корпус 86 ограничивает полость 88 камеры. Полость 88 камеры закрыта перфорированной пластиной 90.

В одном примере осуществления изобретения (фиг. 9) перфорированная пластина 90 опирается на корпус 86 камеры и расположена на нем. Например, корпус 86 камеры соединен с перфорированной пластиной 90.

В одном варианте осуществления изобретения корпус 86 камеры содержит верхнюю стенку 92. Эта верхняя стенка 92 расположена напротив перфорированной пластины 90 на расстоянии от нее. Между верхней стенкой 92 и перфорированной пластиной 90 образована полость 88 камеры.

В одном варианте осуществления изобретения перфорированная пластина 90 и верхняя стенка 92 расположены параллельно друг другу.

Перфорированная пластина 90 имеет первую сторону 94. Первая сторона 94 обращена в полость 88 камеры. Кроме того, она обращена к верхней стенке 92. Перфорированная пластина 90 также имеет вторую сторону 96. Вторая сторона 96 противоположна первой стороне 94. Между первой стороной 94 и второй стороной 96 простирается перфорированная пластина 90.

Вторая сторона 96 перфорированной пластины 90 акустически обращена к источнику шумов (к имеющемуся у всасывающего аппарата 10 клапанному устройству 33 для впуска внешнего воздуха). От этого источника шумов к перфорированной пластине 90 могут распространяться звуковые волны, проходящие через отверстия ("перфорацию") в перфорированной пластине 90 в полость 88 камеры.

В одном примере осуществления изобретения (фиг. 9) первая сторона 94 и вторая сторона 96 перфорированной пластины параллельны друг другу. В этом случае перфорированная пластина 90 соответственно выполнена плоской.

В одном примере осуществления изобретения резонатор 84 с перфорированной пластиной содержит первую поперечную стенку и вторую поперечную стенку. Эти стенки расположены на расстоянии друг от друга. Например, они ориентированы параллельно друг другу. Первая поперечная стенка и вторая поперечная стенка расположены на верхней стенке 92 и выступают поперек нее.

Кроме того, резонатор 84 с перфорированной пластиной содержит первую продольную стенку 102 и вторую продольную стенку 104. Первая продольная стенка 102 и вторая продольная стенка 104 расположены на расстоянии друг от друга и обращены друг к другу.

Первая продольная стенка 102 и вторая продольная стенка 104 выполнены, например, параллельными друг другу.

Первая продольная стенка 102 и вторая продольная стенка 104 расположены на верхней стенке 92 и выступают поперек нее. Первая продольная стенка 102 и вторая продольная стенка 104 расположены поперек первой поперечной стенки и второй поперечной стенки. Первая поперечная стенка, вторая поперечная стенка, первая продольная стенка 102 и вторая продольная стенка 104 образуют (боковую) стенку 106, расположенную на верхней стенке 92 и замыкающую полость 88 камеры по бокам, т.е. по периферии. На этой стенке 106, в свою очередь, расположена перфорированная пластина 90, которая, в частности, опирается на торцевые стороны этой стенки 106.

В одном примере осуществления изобретения первая поперечная стенка, вторая поперечная стенка, первая продольная стенка 102 и вторая продольная стенка 104 выполнены прямыми. Поперечные стенки расположены, например, под прямым углом к продольным стенкам 102, 104. В этом случае полость 88 камеры имеет форму полого прямоугольного параллелепипеда. Возможны и другие формы выполнения камеры, как это поясняется ниже.

Корпус 86 камеры выполнен, в частности, из акустически жесткого материала, имеющего коэффициент отражения звука выше 94% и, соответственно этому, обладающего низкой способностью к поглощению звука.

В перфорированной пластине 90 расположены отверстия ("перфорация") 108, проходящие сквозь пластину между ее первой стороной 94 и второй стороной 96. На первой стороне 94 отверстия выходят в полость 88 камеры. На второй стороне 96 отверстия 108 выходят в канал, проводящий звуковые волны. Канал расположен между источником шума, т.е. клапанным устройством 33 для впуска внешнего воздуха, и перфорированной пластиной 90.

В перфорированной пластине 90 образовано множество отверстий 108. Эти отверстия расположены, в частности, регулярно. В частности, они расположены в узлах двумерной решетки. Элементарными ячейками этой решетки являются, например, квадраты, прямоугольники, трапеции, треугольники и т.д.

В одном примере осуществления изобретения отверстия 108 имеют круглое поперечное сечение. Соответственно, они имеют форму (полого) цилиндра.

Направление 112 протяженности отверстия 108 ориентировано, например, параллельно поперечным стенкам и продольным стенкам 102, 104. Направление 112 протяженности отверстия ориентировано, в частности, перпендикулярно первой стороне 94 и второй стороне 96 перфорированной пластины 90. В частности, оно также ориентировано перпендикулярно верхней стенке 92.

В полости 88 камеры может быть расположен звукопоглощающий материал 114, такой как минеральная вата, заполняющий полость камеры полностью или частично.

Резонатор 84 с перфорированной пластиной представляет собой звукопоглотитель с перфорированным экраном, имеющий звукопоглощающие свойства. Благодаря тому, что корпус 86 камеры выполнен акустически жестким, т.е. соответственно имеет низкую способность к поглощению звука, улучшается звукопоглощающий эффект резонатора.

Выбор параметров резонатора 84 с перфорированной пластиной в отношении его геометрических размеров, а также расположения и размера отверстий 108 определяет эффективный диапазон частот поглощаемого звука.

В случае показанной на фиг. 9 геометрии и конструкции резонатора 84 с перфорированной пластиной, имеющего прямоугольную полость 88 камеры и расположенные перпендикулярно друг другу поперечные стенки и продольные стенки 102, 104, причем образованная ими боковая стенка 106 также расположена перпендикулярно перфорированной пластине 90 и верхней стенке 92, центральная частота f0 указанного диапазона определяется выражением:

где 1 - толщина перфорированной пластины 90, измеряемая между первой стороной 94 и второй стороной 96, плюс концевая поправка; d - высота полости 88 камеры, измеряемая между первой стороной 94 перфорированной пластины 90 и внутренней стороной верхней стенки 92; с - скорость звука. В этой связи можно сослаться на следующий источник: Р. Лерх, Г. Зесслер, Д. Вольф, "Техническая акустика ", изд-во Шпрингер, 2009, стр. 296 (R. Lerch, G. Sessler, D. Wolf, "Technische Akustik", Springer 2009, S. 296.). Приведенная выше формула справедлива для круглых отверстий 108 диаметром 2r.

Величина ε определяется выражением:

где площадь_отверстия - площадь проходного сечения (горла) отверстия 108, а общая_площадъ - общая площадь перфорированной пластины 90, которая подвержена воздействию источника шумов, т.е. на которую воздействуют звуковые волны.

Во всасывающем аппарате 10 общая площадь соответствует площади перфорированной пластины 90, обращенной в канал.

В типичном примере осуществления изобретения, в частности для всасывающего аппарата с клапанным устройством 33 для впуска внешнего воздуха, резонатор 84 с перфорированной пластиной выполнен так, что центральная частота f0 примерно составляет 675 Гц.

В случае всасывающего аппарата 10 с клапанным устройством для впуска внешнего воздуха можно реализовать уменьшение максимального уровня шума более чем на 2,5 дБ, например, приблизительно на 5 дБ.

В принципе, резонатор с перфорированной пла