Способ электротермической переработки дисперсного материала в псевдоожиженном слое и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу электротермической переработки дисперсного материала в псевдоожиженном слое и устройству для его осуществления. Способ включает подачу через слой дисперсного материала газа в восходящем потоке, обеспечивая псевдоожижение слоя, и пропускание через него электрического тока, при этом дополнительно осуществляют перемешивание дисперсного материала в псевдоожиженном слое путем разделения подаваемого потока газа на струи, которые направляют под углом друг к другу, или путем изменения пространственного распределения плотности электрического тока. Устройство содержит футерованный сосуд с системой распределения и подачи потока газа и электроды, один из которых установлен в сосуде вертикально, погруженным в псевдоожиженный слой, и выполнен с осевым каналом. При этом система распределения и подачи потока газа выполнена в виде ветвей, одна из которых подведена к осевому каналу упомянутого электрода. Футеровка сосуда в нижней части выполнена в виде чаши, в которой имеются соединенные с системой распределения и подачи потока газа каналы. Изобретение обеспечивает повышение равномерности распределения дисперсного материала в псевдоожиженном слое, а также повышение технологической и энергетической эффективности переработки дисперсных материалов. 6 н. и 24 з.п. ф-лы, 6 ил.

Реферат

Заявляемое техническое решение относится к электротехнологии, в частности к технологии и оборудованию для переработки дисперсных материалов.

Известен способ переработки дисперсного материала, при котором смешивают исходные компоненты (кварцевый песок и мелочь нефтяного кокса), подают в электротермическую печь кипящего слоя, пропускают электрический ток через смешенные компоненты и подвергают их (высокоэнергетической) термообработке в твердой фазе при температуре 1800-2000°С, обеспечивая тепломассообмен и химические реакции в кипящем слое, получают дисперсный кремний содержащий материал (1).

Недостатком этого способа является то, что в нем не обеспечивается эффективное псевдоожижение дисперсного материала и равномерность его термообработки под действием протекающего через него электрического тока. По мере разогрева дисперсного материала, например до рабочей температуры 1800-2000°С, расход газа в электротермическом кипящем слое кратно возрастает. Это связано как с увеличением объема газа, так и образованием газообразных веществ (CO, SiO) при указанном нагреве. Кипящий слой обладает неустойчивостью, связанной с образованием газовых пузырей и их подъемом к открытой поверхности, сопровождаемым увеличением объема пузырей и их раскрытием на поверхности. При раскрытии пузырей происходит выброс вверх частиц дисперсного материала, которые могут быть вынесены из печи исходящим потоком газа. При разогреве кипящего слоя неустойчивость его псевдоожижения повышается.

Дисперсные частицы, вытесненные из объема поднимающихся пузырей, образуют в кипящем слое уплотнения и сгустки, которые создают более высокое гидравлическое сопротивление восходящему потоку газа и усиливают неравномерность псевдоожижения. Неравномерность дополнительно усиливается при протекании тока, плотность которого возрастает в уплотнениях, что приводит к неравномерности выделения мощности по объему печи. В результате сочетания указанных факторов возникают условия для слияния пузырей и образования струй газа, гидравлическое сопротивление которым ниже, чем в соседних более плотных зонах слоя, что приводит к нарушению процесса псевдоожижения. Указанные недостатки снижают выход годного, повышают расход электроэнергии и материалов, ухудшают качество получаемого продукта из-за отклонения температуры отдельных зон от оптимальной температуры термообработки и ухудшают протекание химических реакций между загруженными в печь компонентами.

Известен способ обжига мелкозернистого материала, который загружают в печь псевдоожиженного слоя, подают воздух через газораспределительную решетку и внутрь печи направляют факелы топливных горелок тангенциально цилиндрической стенке печи под различными углами факелов распыливания топлива (2).

Подача топливной смеси в печь тангенциально цилиндрической стенке печи вызывает турбулентность газового потока в зоне установки горелок, что несколько улучшает равномерность процессов, происходящих в рабочем объеме печи по сравнению с предыдущим решением. Но, применительно к электротермической переработке дисперсного материала, данное решение малоэффективно. Во-первых, использование топливных горелок приводит к тому, что атмосфера в печи становится окислительной, что приведет к быстрому разрушению электродов, используемых для электротермической переработке дисперсного материала. Во-вторых, дополнительная (к газораспределительной решетке) система подачи газа через боковую цилиндрическую стенку усложняет конструкцию и не обеспечивает турбулизацию потока газа в уровнях печи, расположенных ниже горелок. В третьих, в промежутках между горелками интенсификации перемешивания потока газа не происходит. Поэтому, недостатки предыдущего способа в данном решении частично уменьшены, но не устранены. Появились новые проблемы, мешающие введению электрической мощности в псевдоожиженный слой.

Известен способ переработки в сосуде с электротермическим кипящем слоем дисперсного материала, состоящего из двух компонентов - легколетучего и тяжелолетучего, при котором в сосуд с двумя коаксиально установленными полыми электродами подают упомянутые компоненты. Тяжелолетучий компонент подают через полость внутреннего электрода в пространство под газораспределительной решеткой, где он смешивается с легколетучим компонентом, оттуда через распределительную решетку смесь компонентов подается в рабочее пространство сосуда, а продукты реакции отводят из верхней части сосуда (3).

В этом решении через отверстие в центральном электроде один из компонентов дисперсного материала подают в подрешеточное пространство. В подрешеточное пространство, являющееся в данном случае частью системы распределения потока летучих реагентов, подается и легколетучий компонент. Там этот компонент смешивают с другим компонентом. В рабочую часть реактора подается общий поток смеси компонентов. Поскольку готовую смесь подают в рабочее пространство через решетку, то в данном решении сохраняются все перечисленные выше недостатки первого способа.

Известен способ электрошлакового переплава, при котором через электроды, а также находящиеся между ними материалы пропускают электрический ток низкой частоты. Мощность, которая выделяется вблизи разных электродов, перераспределяют, изменения глубину модуляции и/или частоту тока, протекающего между различными электродами (4).

В этом способе обеспечивается перемешивание жидкой ванны металла благодаря электромагнитному взаимодействию составляющих тока низкой частоты (менее 50 Гц), имеющих различное направление в рабочем пространстве. Требуемые интенсивность и характер электромагнитного перемешивания достигают, регулируя частоту тока и/или глубину его модуляции. Не смотря на отличие реализуемых в данном способе операций и процессов по сравнению с предлагаемым решением, можно увидеть некоторую аналогию электрогидродинамических процессов в ванне жидкого электропроводного расплава и электродинамическим воздействием на псевдоожиженный слой протекающего через него электрического тока. В аналоге, положительный эффект выражается в перераспределении мощности на электродах, погруженных в расплав, путем регулирования частоты тока и/или формы его кривой, что приводит к изменению характеристик пространственного распределения плотности тока. Применительно к электротермическому псевдоожиженному слою данный способ не создает искомого полезного эффекта, выражающегося в повышении равномерности слоя.

Известен способ, при котором обеспечивается вращение электрической дуги, горящей в зазоре между двумя нагреваемыми и оплавляемыми торцами труб, в магнитном поле, создаваемом током, протекающим по катушкам, которые охватывают торцы труб, чем достигается оплавление выступающих участков на торцах труб и повышение равномерности их нагрева (5). Электрическая дуга перемещается по окружности в результате электродинамического взаимодействия пересекающихся векторов плотности тока дуги с векторами магнитного поля, создаваемого катушками. В электротермическом псевдоожиженном слое электрическая дуга отсутствует и данный способ не создает положительного эффекта.

Наиболее близким к заявленному является способ получения мелкодисперсного карбида кремния, включающий ввод в герметичный сосуд смеси исходных дисперсных углеродсодержащего и кремнийсодержащего компонентов, подачу в сосуд инертного газа, обеспечивающего псевдоожижение дисперсных материалов и пропускание через них электрического тока. В соответствии с данным способом требуется обеспечить заданное уравнением соотношение размеров частиц каждого из компонентов, учитывающего их плотность и число Архимеда (6).

Данное решение по сравнению со способом (3) процесс переработки дисперсного материала усовершенствовано в том отношении, что компоненты дисперсного материала заранее подобраны по размеру зерна и смешаны, что позволяет повысить равномерность распределения соотношения компонентов в рабочем объеме сосуда. Для обеспечения эффективного протекания взаимодействия компонентов этого не достаточно. Требуется также обеспечить равномерность распределения по объему смеси, не допуская образования зон с пониженной и повышенной концентрацией дисперсных частиц. Эта задача в данном способе не решена, также как и в способе (1).

Известно устройство, содержащее цилиндрический сосуд с системой распределения подаваемого в сосуд газа, выполненного в виде газораспределительной решеткой и расположенного под ней источника звуковых колебаний, узел загрузки сыпучего материала и патрубок для удаления готового продукта (7).

Расположенный под газораспределительной решеткой источник звуковых колебаний недостаточно эффективен для внесения возмущений в объем псевдоожиженного слоя поскольку сечение каналов составляет небольшую часть от площади газораспределительной решетки. Звуковые колебания, прошедшие через газораспределительную решетку (выполняющую в данном случае роль фильтра), частично отражаются от псевдоожиженного слоя, а остальная часть звуковых колебаний затухает в прилегающих к газораспределительной решетке участках псевдоожиженного слоя. На основной объем псевдоожиженного слоя источник звуковых колебаний воздействия не оказывает.

Известно устройство, представляющее собой сосуд, внутри корпуса которого, содержащего патрубки для ввода летучих компонентов, размещена газораспределительная решетка и два коаксиально установленных полых электрода (3). Внутренний электрод установлен на газораспределительной решетке, а его полость сообщается с подрешеточным пространством. В этом устройстве система распределения летучих компонентов разделена на ветви. Недостатком этого устройства является то, что система подачи летучих компонентов, выполненная в виде газораспределительной решетки, является общей для смеси компонентов, из-за чего сохраняется неравномерность распределения дисперсных частиц по объему псевдоожиженного слоя, такие же, как в решениях, описанных выше.

Установка для получения карбида кремния (6), включающая цилиндрический сосуд с герметичным кожухом, газораспределительную конусную решетку с вертикальными отверстиями между конусной частью решетки и ее горизонтальной плоскостью, граничащей с газораспределительной камерой, а также с разгрузочным отверстием и размещенным в нем запорным толкателем, выполненным с возможностью перекрытия разгрузочного отверстия. Один электрод, расположенный по оси сосуда, пропущен через его крышку, а другой электрод выполнен в виде цилиндрической футеровки сосуда.

Это устройство, помимо указанных ранее для способа (6) минусов имеет другой существенный недостаток. Длина вертикальных отверстий между конусной частью решетки и ее горизонтальной плоскостью, граничащей с газораспределительной камерой, различна. Ближе к оси сосуда длина отверстий уменьшается, из-за чего поток газа в центральной зоне более интенсивен, чем на периферии. Эта неравномерность потока газа еще больше усиливается повышенной концентрацией мощности, выделяющейся возле электрода, что повышает расход газа вблизи оси сосуда. В результате возрастает неустойчивость режима псевдоожижения. Кроме того, это решение (как и другие устройства с газораспределительной решеткой) не обеспечивают эксплуатационную надежность, поскольку при подаче газа снизу вверх через газораспределительную решетку не допускается отключение подачи газа во избежание попадания дисперсного материала в отверстия решетки и в подрешеточное пространство.

Известно устройство сжигания горючих отходов в сосуде с псевдоожиженном слоем, в котором система распределения газа расположена в нижней части и выполнена в виде зазоров между пластинами, наклоненными от периферии к центр. Расположение пластин обеспечивает подачу воздуха под давлением по направлению от периферии к центру и вниз сосуда (8).

Недостаток этого устройства, как и предыдущего, заключается в том, что поток газа направлен от периферии к центу, что, как указано выше, снижает устойчивость режима псевдоожижения и приводит к неравномерности плотности кипящего слоя.

Известна система распределения газа, подаваемого в сосуд кипящего слоя, выполненная в виде пирамидальной решетчатой структуры, сужающейся от периферии к центру, образованной ступенчатыми пластинчатыми рядами, отделенными друг от друга распорными средствами с образованием газопроводящих каналов, связанных с подрешеточным пространством, также разделенным кольцевыми перегородками на отдельные каналы, обеспечивающие ярусное секционирование ввода газовой смеси по высоте входной конической части сосуда. Предусмотрено также решение, при котором каналы, подающие газ, образованы зазорами между конусами, вставленными друг в друга. Угол при вершине конусов равен углу естественного откоса (внутреннего трения) обрабатываемого материала (9).

В данном решении не устранен недостаток предыдущего, связанный с направлением потока газа от периферии к центу. Частично этот недостаток может быть скомпенсирован тем, что, в щели, расположенные ближе к периферии может быть направлен более интенсивный поток, чем в щели, которые ближе к оси сосуда.

Недостатком устройства является также то, что при угле конуса, равном углу естественного откоса (внутреннего трения) обрабатываемого материала, на конусе будет оставаться обрабатываемый материал при его выгрузке.

Кроме того, для высокотемпературных процессов проблематична практическая применимость данного устройства из-за сложности изготовления системы распределения газа. Входящие в состав системы распределения газа огнеупорные фигурные изделия конической формы изготовить достаточно сложно. Кроме того, ажурная конструкция огнеупорных изделий не соответствует требованиям эксплуатационной надежности.

Наиболее близким к заявленному устройству является газораспределительная решетка для аппаратов с псевдоожиженным слоем, в которой набор примыкающих друг к другу пластины, имеющих форму секторов, установленных под углом 15-23° к горизонтали. В пластинах выполнены пазы под углом 25-30°, которые с поверхностью нижележащих пластин образуют каналы для выхода газа, причем каналы сужаются по ходу газа [10].

В данном решении уменьшен, но не устранен недостаток предыдущего, связанный с направлением потока газа от периферии к центу, благодаря тому, что пазы в пластинах, образующие каналы для выхода газа выполнены под углом 25-30°. Это решение способствует также некоторому улучшению перемешивания путем закручивания кипящего слоя относительно вертикальной оси. Тем не менее, остаются недостатки, связанные с преобладающим направлением потока газа от периферии сосуда к его оси. Стационарный режим подачи газа способствует формированию устойчивых течений в сосуде, что повышает неустойчивость псевдоожижения дисперсных частиц.

В известных способах и устройствах, вследствие возникающей при их осуществлении неравномерности распределения дисперсного материала в горизонтальных сечениях рабочего объема сосуда, возникают локальные перегревы и перерасход электроэнергии. Отклонения от оптимального режима псевдоожижения снижает выход годного и общую эффективность технологического процесса. Для поддержания режима псевдоожижения требуется значительный запас по производительности газоподающей системы, что увеличивает стоимость установки. Регулирование расхода газа, как единственный канал управления режимом псевдоожижения, недостаточно эффективен, так как расход газа влияет на энергетический баланс и температуру процесса и, в связи с этим, может изменяться в узких пределах, определяемых необходимостью поддержания требуемой температуры слоя.

Задачей предлагаемого технического решеня является повышение технологической и энергетической эффективности переработки дисперсных материалов в электротермическом псевдоожиженном (кипящем) слое, а именно повышение выхода годного и снижение расхода электроэнергии. Технический результат, который может быть получен при реализации предлагаемых способа и устройства, состоит также в повышении равномерности распределения дисперсного материала и соотношения его компонентов, а также выделяемой электрической мощности в горизонтальных сечениях электротермического псевдоожиженного слоя путем интенсификации его перемешивания путем усиления турбулентности в псевдоожиженном слое.

Задача решается путем создания способа (варианты) электротермической переработки дисперсного материала в псевдоожиженном слое и устройства (варианты) для его осуществления.

Единый общий изобретательский замысел предлагаемого решения заключается в силовом воздействии на псевдоожиженный слой направленном под углом к вектору движения газа, а также в изменении в процессе переработки дисперсного материала величины и/или направления указанного силового воздействия, которое усиливает турбулентность потока газа и интенсифицирует перемешивание псевдоожиженного слоя. Техническую задачу можно сформулировать как изменение функционального состава процесса кипения дисперсного материала. При кипении жидкости в ней происходит образование пузырьков газа, увеличение их размера по мере подъема к поверхности и интенсивное перемешивание жидкости. Задачи предлагаемого решения другие. Как и в известных решениях, необходимо, в первую очередь, обеспечить подвижность дисперсных частиц, то есть достигнуть их псевдоожижения в восходящем потоке газа. В отличие от известных решений ставится задача подавления процесса образования и увеличения размера газовых пузырей при интенсификации процесса перемешивания путем усиления турбулентности потока газа, несущего дисперсные частицы.

Модуль турбулизации потока газа, усиливающий псевдоожижение дисперсных частиц, имеет различные варианты технической реализации: в виде специальной конструкции системы газораспределения и подачи газа и/или системы, создающей определенное пространственное распределение плотности электрического тока. По своей природе силы, которыми воздействуют на псевдоожиженный слой, имеют либо газодинамический характер, либо электромагнитный (электродинамический) характер и выполняют одну и ту же функцию - турбулизацию движения частиц и газа в псевдоожиженном слое. При этом снижается эффект кипения слоя, то есть эффект укрупнения газовых пузырей и их раскрытие на поверхности слоя, сопровождающееся выбросом и уносом частиц потоком газа. Снижается также эффект формирования уплотнений в слое. В результате, в слое происходит выравнивание концентрации частиц.

В соответствии с характером сил, которые используют для усиления турбулентности в псевдоожиженном слое определено два варианта предлагаемого способа переработки дисперсного материала. В одном варианте усиление турбулентности псевдоожиженного слоя достигается благодаря столкновению течений газа, подаваемого в псевдоожиженный слой. Во втором варианте способа для силового воздействия на псевдоожиженный слой используются электромагнитные силы.

Для обеспечения эффективного перемешивания псевдоожиженного слоя в первом варианте устройства с течением газа, подаваемого системой распределения газа, сталкивается течение газа, подаваемого через канал в электроде, погруженном сверху в псевдоожиженный слой. По второму варианту конструкция устройства обеспечивает столкновение течений благодаря пересечению осей каналов, по которым газ подается в псевдоожиженный слой. В третьем варианте устройства для силового воздействия на поток под углом к вектору его движения предусмотрено перераспределение плотности тока в пространстве между электродами. Изменение плотности тока в секциях расщепленного электрода путем регулирования тока секций приводит к изменению поля электромагнитных сил, действующих в псевдоожиженном слое, и также интенсифицирует его перемешивание. В соответствии с четвертым вариантов устройства силовое электромагнитное воздействие на поток под углом к направлению его движения производится благодаря взаимодействию собственного магнитного поля рабочего тока, протекающего между элевродами по псевдоожиженном слое и внешнего магнитного поля, которое создается соленоидом, охватывающим сосуд в зоне расположения электродов.

Силовое возмущающее воздействие на течение среды отклоняют поток газа и взвешенных частиц от того направления, которое они имели бы без возмущающего силового воздействия. Отклонение потока газа и столкновение течений приводит к усилению турбулентности, в результате чего разрушаются формирующиеся в псевдоожиженном слое струи газа и уплотненные скопления дисперсных частиц - достигается требуемый технический результат: повышается равномерность распределения частиц в псевдоожиженном слое. Уменьшается также пограничный слой на поверхности футеровки сосуда. Кроме того, образующиеся в псевдоожиженном слое пузыри газа и уплотненные скопления дисперсных частиц дробятся. Уменьшается унос частиц, связанный с раскрытием крупных пузырей газа на поверхности псевдоожиженного слоя. Исключаются прорывы струй газа и образование крупных блоков уплотненных частиц. Повышается устойчивость и эффективность работы псевдоожиженного слоя: уменьшается количество непрореагировавшего компонента, повышается выход годного и снижается расход электроэнергии.

Использование для управления режимом псевдоожижения дополнительных каналов: горизонтальных составляющих векторного поля скоростей потока газа, а также электромагнитного взаимодействия, определяемого пространственным распределением плотности тока, позволяет оптимизировать параметры, определяющие энергетическую и технологическую эффективность процесса. К этим параметрам относятся суммарный расход газа, рабочий ток и рабочее напряжение.

Существенные признаки, характеризующие изобретение.

Первый вариант способа электротермической переработки дисперсного материала в псевдоожиженном слое заключается в том, что через слой дисперсного материала подают газ, в восходящем потоке которого обеспечивают псевдоожижение слоя и пропускают через него электрический ток тем. В процессе переработки дополнительно осуществляют перемешивание дисперсного материала в псевдоожиженном слое путем разделения подаваемого потока газа, по крайней мере, на две струи, которые направляют под углом друг к другу.

Разновидность первого варианта способа заключается в том, что в зоне, расположенной ниже среднего уровня псевдоожиженного слоя, по меньшей мере, одну из струй направляют вертикально вниз.

Другая разновидность первого варианта способа заключается в том, что процесс переработки ведут с изменением расхода направляемой вертикально вниз струи.

Еще одна разновидность первого варианта способа заключается в том, что струи направляют по пересекающимся траекториям, ориентированным вдоль касательных к поверхности, охватывающей псевдоожиженный слой, либо под острым углом к названным касательным.

Разновидность первого варианта способа заключается также в том, что струи подаваемого газа направляют по пересекающимся траекториям, ориентированным вдоль касательных к поверхности, охватывающей псевдоожиженный слой, либо под острым углом к названным касательным, причем одни струи направляют по часовой стрелке относительно направления восходящего потока, а другие - против часовой стрелки.

Разновидность первого варианта способа заключается также в том, что струи подаваемого газа направляют по пересекающимся траекториям, ориентированным вдоль касательных к поверхности, охватывающей псевдоожиженный слой, либо под острым углом к названным касательным, одни струи направляют по часовой стрелке относительно направления восходящего потока, а другие - против часовой стрелки, причем соотношение расхода струй, подаваемых по часовой стрелке и против, в процессе переработки изменяют.

Второй вариант способа электротермической переработки дисперсного материала в псевдоожиженном слое заключается в том, что через слой дисперсного материала подают газ, в восходящем потоке которого обеспечивают псевдоожижение слоя, и пропускают электрический ток. В процессе переработки дополнительно осуществляют перемешивание дисперсного материала в псевдоожиженном слое путем изменения пространственного распределения плотности электрического тока.

Разновидность второго варианта способа заключается в том, что в процессе переработки плотность электрического тока перераспределяют между различными участками псевдоожиженного слоя с частотой от 0,01 до 1000 Гц.

Другая разновидность второго варианта способа заключается также в том, что в процессе переработки электрический ток, пропускаемый через псевдоожиженный слой, выпрямляют и модулируют с частотой от 0,01 до 1000 Гц.

Другая разновидность второго варианта способа заключается также в том, что электрический ток, пропускаемый через псевдоожиженный слой, выпрямляют и модулируют с частотой от 0,01 до 1000 Гц, причем глубину модуляции в процессе переработки изменяют.

Другая разновидность второго варианта способа заключается также в том, что процесс переработки ведут, осуществляя с частотой от 0,01 до 1000 Гц реверс электрического тока, пропускаемого через псевдоожиженный слой.

Другая разновидность второго варианта способа заключается также в том, что процесс переработки ведут, изменяя в интервале от 0,01 до 1000 Гц частоту реверса тока.

Другая разновидность второго варианта способа заключается также в том, что процесс переработки ведут, изменяя скважность импульсов положительной и отрицательной полярности тока.

Разновидность второго варианта способа заключается также в том, что в процессе переработки дополнительно пропускают выпрямленный ток по контуру, охватывающему псевдоожиженный слой.

Разновидность второго варианта способа заключается также в том, что в процессе переработки выпрямленный ток, пропускаемый по охватывающему псевдоожиженный слой контуру, модулируют с частотой от 0,01 до 1000 Гц.

Разновидность второго варианта способа заключается также в том, что выпрямленный ток, пропускаемый по охватывающему псевдоожиженный слой контуру, модулируют с частотой от 0,01 до 1000 Гц, причем глубину или частоту модуляции в процессе переработки изменяют.

Разновидность второго варианта способа заключается также в том, что дополнительно по охватывающему псевдоожиженный слой контуру, пропускают ток, который реверсируют с частотой от 0,01 до 1000 Гц.

Разновидность второго варианта способа заключается также в том, что в процессе переработки частоту реверса тока, пропускаемого по охватывающему псевдоожиженный слой контуру, изменяют в интервале от 0,01 до 1000 Гц.

Разновидность второго варианта способа заключается также в том, что в процессе переработки производят с частотой от 0,01 до 1000 Гц реверс полярности тока, пропускаемого по охватывающему псевдоожиженный слой контуру, изменяя скважность импульсов положительной и отрицательной полярности.

Первый вариант устройства для осуществления первого варианта способа содержит футерованный сосуд с системой распределения и подачи потока газа в сосуд для псевдоожижения дисперсного материала в восходящем потоке газа, электроды, по крайней мере, один из которых установлен в сосуде вертикально и погружен в псевдоожиженный слой. Система распределения и подачи потока газа выполнена в виде ветвей, а упомянутый, по крайней мере, один электрод выполнен с осевым каналом, к которому подведена, по крайней мере, одна из ветвей системы распределения потока газа.

При исполнении первого варианта устройства в ветвь, подведенную электроду с осевым каналом, введен узел модуляции соотношения расхода газового потока, подаваемого в сосуд через разные ветви.

Второй вариант устройства для осуществления первого варианта способа содержит футерованный сосуд, систему распределения и подачи потока газа для псевдоожижения дисперсного материала в восходящем потоке газа. Футеровка сосуда в нижней части выполнена в виде чаши, в которой имеются соединенные с системой распределения и подачи потока газа каналы, оси которых в вертикальной проекции пересекаются.

При исполнении второго варианта устройства чаша сосуда выполнена из горизонтальных пластин, установленных с зазорами, образующими каналы для подачи газа.

При другом исполнении второго варианта устройства чаша сосуда выполнена из пластин расположенных пирамидально с наклоном пластин к оси сосуда под углом от пяти градусов до угла на пятнадцать градусов превышающего угол естественного откоса дисперсного материала.

При другом исполнении второго варианта устройства каналы расположены параллельно или под острым углом относительно граней или касательных к внутренней поверхности чаши.

При другом исполнении второго варианта устройства каналы выполнены на разных уровнях с чередованием направления по часовой и против часовой стрелки относительно оси сосуда.

При другом исполнении второго варианта устройства каналы расположены вдоль касательных к внутренней поверхности чаши, выполнены на разных уровнях с чередованием направления по часовой и против часовой стрелки относительно оси сосуда. Каналы каждого из направлений объединены, в свою группу, с отдельной от другой группы подачей газа, а в систему распределения потока газа введен узел модуляции соотношения расхода газового потока через группы каналов.

Третий вариант устройства для осуществления второго варианта способа содержит футерованный сосуд, систему распределения и подачи потока газа, электроды, подключенные к выводам источника питания. Один из электродов выполнен из изолированных друг от друга секций, источник питания выполнен с выводом, расщепленным на секции по числу секций электрода и системой регулирования тока в секциях, а каждая из секций электрода раздельно подключена к соответствующей секции вывода источника питания.

Четвертый вариант устройства для осуществления второго варианта способа содержит футерованный сосуд, систему распределения и подачи потока газа, электроды, подключенные к источнику питания постоянного тока. Устройство снабжено дополнительным источником питания и подключенным к дополнительному источнику питания соленоидом, охватывающим зону расположения электродов.

При другом исполнении четвертого варианта устройства дополнительный источник питания выполнен с возможностью модуляции выпрямленного тока с частотой от 0,01 до 1000 Гц и/или реверса тока с частотой от 0,01 до 1000 Гц.

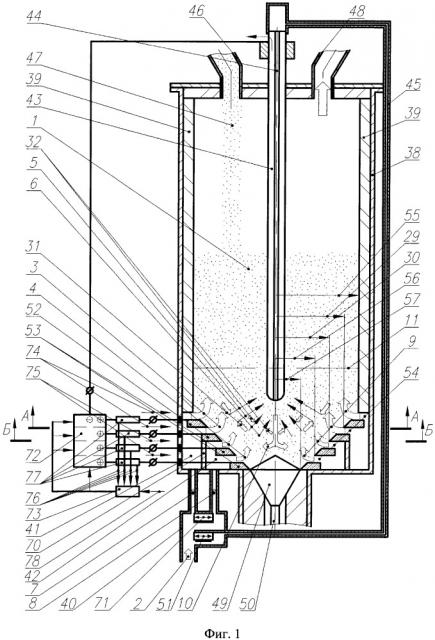

На фиг. 1 схематически представлено устройство для электротермической переработки дисперсного материала в псевдоожиженном слое.

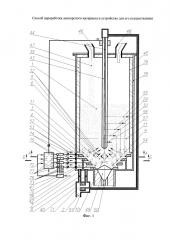

На фиг. 2 представлено горизонтальное сечение футерованного сосуда с тангенциальной подачей струй газа в псевдоожиженный слой по часовой стрелке.

На фиг. 3 представлено горизонтальное сечение футерованного сосуда с тангенциальной подачей струй газа в псевдоожиженный слой против часовой стрелки.

На фиг. 4 представлен вертикальный разрез сосуда для электротермической переработки дисперсного материала в псевдоожиженном слое, охваченном соленоидом.

На фиг. 5 представлен горизонтальный разрез, в котором сеть каналов системы газораспределения, выполнена в пластинах, наклоненных к оси сосуда.

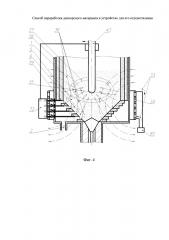

На фиг. 6 представлен вертикальный разрез, в котором сеть каналов системы газораспределения, выполнена в пластинах, наклоненных к оси сосуда. .

Согласно первому варианту способа через слой дисперсного материала 1 (фиг. 1) подают газ 2. В восходящем потоке газа 3, 4 обеспечивают псевдоожижение слоя 1, и пропускают через псевдоожиженный слой 1 электрический ток 5, 6. Отличие от известных способов состоит в том, что в процессе переработки дополнительно осуществляют перемешивание дисперсного материала в псевдоожиженном слое 1 путем разделения подаваемого потока газа 2, по крайней мере, на две струи, которые направляют под углом друг к другу.

Например, разделяют сначала поток 2 на две части 7 и 8, каждая из которых далее делится соответственно на две струи 3 и на две струи 4, а также на четыре струи 9. Струи 3 и 4, в данном случае, направляют под углом 180° к струям 9, что обеспечивает их столкновение в псевдоожиженном слое. В результате столкновения траектории струй изменяются на вертикально направленные, что обеспечивает псевдоожижение дисперсных частиц, и течение приобретает турбулентный характер. Турбулизация потока газа, несущего дисперсные частицы, обеспечивает перемешивание псевдоожиженного слоя и препятствует формированию в нем крупных пузырей газа.

Данный вариант может быть реализован путем подачи под углом друх к другу струй различных газов и их смешение внутри сосуда. В случае подачи газов, между которыми возможна экзотермическая реакция, данное решение позволяет исключить так называемый проскок, что повышает безопасность процесса. Повышение эффективности обеспечивается хорошим перемешиванием сталкивающихся струй газов.

При осуществлении предлагаемого первого варианта способа в результате столкновения струй, направленных под различными углами друг к другу, образуются завихрения и поток газа направляется вверх. Образуется восходящий поток газа, который вызывает псевдоожижение дисперсного материала. Усиление турбулентности потока из-за столкновения струй обеспечивает более равномерное распределение дисперсных частиц в объеме псевдоожиженного слоя 1.

Согласно разновидности данного способа, по меньшей мере, одну из струй 10 на (фиг. 1) направляют вертикально вниз, предпочтительно, в зоне, расположенной ниже среднего уровня 11 псевдоожиженного слоя 1. Эта струя 10 направлена под прямым углом к направлениям подачи струй газа 3, 4, 9. Струя 10 растекается вдоль нижней границы псевдоожиженного слоя и сталкивается со струями 3, 4 и 9. Этот эффект усиливается, если расстояние от зоны, в которую вводят струю 10, до верхнего уровня псевдоожиженного слоя превышает расстояние до его нижнего уровня. В этом случае также усиливается турбулентность потока и обеспечивается гомогенизация псевдоожиженного слоя.

В развитие этого способа для дополнительного улучшения перемешивания процесс переработки ведут с изменением величины расхода направляемой вертикально вниз струи 10. Например, снижают расход газа одной из струй в два раза. Измеряют интервал времени, в течение которого формируется новая структура течения в псевдоожиженном слое. Далее устанавливают период изменения расхода газа в данной струе равным половине измеренного интервала времени, а глубину изменений величины расхода равной, например, половине исходного расхода газа нисходящей струи 10. Суммарный расход газа при этом можно сохранить постоянным, изменяя расход других струй газа 3, 4, 9 в противофазе с изменением расхода газа в струе 10. Изменение соотношения расходов сталкивающихся струй 3, 4, 9 со струей 10 предупреждает формирование устойчивых течений или вихрей, которые могли бы привести к устойчивому распределению плотности, то есть к неоднородности псевдоожиженного слоя. Изменение эффекта от взаимодействия встречно направленных потоков газа осуществляют также перемещая вертикально электрод. При подъеме электрода выше среднего уровня 11, сильнее сказывается торможение струи 10 восходящим потоком газа и изменяется соотношение расхода сталкивающихся струй газа из-за изменения расхода части струи 10, достигающей нижней границы псевдоожиженного слоя.

При другой разновидности первого из предложенных способов струи подаваемого газа направляют по пересекающимся траекториям, ориентированным вдоль касательных к поверхности, охватывающей псевдоожиженный слой, либо под острым углом к упомянутым касательным. Например, струю 12 на фиг. 2 подают по траектории, ось которой 13, параллельна касательной к поверхности 14, охватывающей псевдоожиженный слой 1. Струю 15 подают по траектории, ось которой 16 является касательной к поверхности 14, охватывающей псевдоожиженный слой 1. В решении, приведенном на фиг. 2, внешняя по отношению к псевдоожи