Способ изготовления керамических полых стержней

Иллюстрации

Показать всеИзобретение относится к области порошковой металлургии, в частности к получению керамических полых стержней, используемых в качестве чехлов для термопарных измерений в агрессивных средах, струеформующих сопел для гидроабразивной резки материалов, сопел для плазмотронов, а также полых электродов для электроискрового легирования при нанесении износостойких покрытий. Способ изготовления керамического полого стержня включает приготовление экзотермической смеси порошков исходных компонентов, формование из смеси цилиндрической заготовки, инициирование реакции горения в режиме СВС, уплотнение в процессе горения продуктов давлением 0,01-0,5 МПа, экструзию продуктов горения. Осуществляют приготовление экзотермической смеси, содержащей порошки чистых металлов и порошки оксидов неметаллов и/или металлов, при химическом реагировании которых температура горения больше температуры плавления по крайней мере одного исходного компонента. Экструзию выполняют в кварцевый калибр диаметром 4-10 мм, при этом его диаметр больше диаметра выходного отверстия формующей матрицы в 1,5 и более раза. Получают керамические полые стержни в одном технологическом цикле за десятки секунд, что упрощает и увеличивает производительность процесса изготовления стрежней. 1 з.п. ф-лы, 2 ил., 4 пр.

Реферат

Изобретение относится к области порошковой металлургии, в частности к получению керамических полых стержней способами, сочетающими горение в режиме самораспространяющегося высокотемпературного синтеза (СВС) и высокотемпературное сдвиговое деформирование (СВС-экструзия) продуктов синтеза, и может быть использовано для получения полых стержней (трубок), используемых в качестве чехлов для термопарных измерений в агрессивных средах, струеформующих сопел для гидроабразивной резки материалов, сопел для плазмотронов, а также полых электродов для электроискрового легирования (ЭИЛ) при нанесении износостойких покрытий в металлургической, деревообрабатывающей промышленности, машиностроении и двигателестроении.

Целью изобретения является упрощение и увеличение производительности процесса изготовления керамических полых стрежней, а также снижение энергозатрат при их производстве.

Известен способ и устройство для изготовления керамических изделий (RU 97110774 А, С04В 35/65, 10.06.1999 г.), сущность которого заключается в изготовлении керамических изделий, главным образом труб и трубок из керамического материала, такого как карбид кремния, при которых изделие образуется посредством выброса керамической порошкообразной смеси, содержащей огнеупорные частицы и горючие частицы, на металлический шаблон с гладкой поверхностью, который нагревается до температуры по меньшей мере 850°C, где при наличии богатого кислородом газа горючие частицы вступают в экзотермическую реакцию для получения из огнеупорных частиц и продукта реакции горючих частиц связанного огнеупорного изделия в форме шаблона. После остывания полученное изделие удаляют из шаблона. Горючие частицы предпочтительно выбирают из кремния, алюминия, карбида кремния, диоксида алюминия, диоксида циркония и алюмодиоксида циркония.

Недостатком указанного способа является трудоемкость и длительность технологического процесса изготовления трубок, сложность в извлечении шаблона, на который наносится порошковая смесь.

Известен способ получения огнеупорных материалов, в том числе полых стержней, методом шликерного литья в гипсовые формы (RU 2122534 C1, С04В 35/103, 27.11.1998 г.), который включает заполнение литейной массой гипсовой формы, набора толщины стенки и отделения избытка литейной массы, сушку и обжиг. Полые стержни изготавливают на основе литейных систем, состоящих из высококонцентрированной суспензии на основе высокоглиноземистого материала (муллит, шамот с содержанием 60 - 9% Al2O3) и зернистого заполнителя из высокоглиноземистого материала с размером частиц 0,1-5 мм и карбида кремния с размером частиц 0,05-0,5 мм при соотношении тонкодисперсной части и заполнителя в пределах 50-60 и 40-50% соответственно. Соотношение в заполнителе высокоглиноземистого материала и SiC составляет 50-70 и 30-50% соответственно.

Известен способ получения полых отливок (RU 2516178 С2, B22D 7/04, 20.05.2014 г.), который включает заливку расплава в нагреваемую огнеупорную литейную форму, затвердевание отливки между литейной формой и полым охлаждаемым стержнем, извлечение отливки из литейной формы и съем отливки со стержня. Литейную форму нагревают до температуры плавления металла. Металлический охлаждаемый стержень с высокой теплопроводностью стенки вводят в литейную форму после ее заполнения расплавом со скоростью от 0,02 до 0,8 м/с. Затвердевание отливки ведут со скоростью не менее 1 мм/с. Извлечение отливки осуществляют вместе со стержнем после ее затвердевания. Съем отливки со стержня производят при движении стержня в направлении его извлечения.

Известен способ изготовления огнеупорных изделий (RU 2278090 С1, С04В 35/101, С04В 35/634, 20.06.2006 г.), который включает подготовку порошковых, полифракционных керамических смесей, включающих электрокорунд и добавки термопластичного связующего на основе парафина, изготовление термопластичного шликера, литье под давлением в металлическую форму, удаление связующего и окончательный обжиг при 1650°C в течение 4-5 часов. В сфероподобные порошки электрокорунда вводят 15-20% мелкодисперсной смеси каолина и глины при соотношении в мелкодисперсной смеси компонентов 1:1, причем соотношение удельных поверхностей порошка электрокорунда и мелкодисперсной смеси составляет от 0,05 до 0,07. Термопластичное связующее дополнительно содержит микрокристаллический парафин при соотношении компонентов в масс. %: парафин - 75-82; микрокристаллический парафин - 15-20; воск - 3-5. Удаление термопластичного связующего ведут на подложке из капиллярно-пористого проницаемого материала в три этапа с выдержкой в течение 1-2 часов при температурах ликвидуса воска, парафина и микрокристаллического парафина.

Недостатками указанных способов является высокие энергозатраты для расплава исходных компонентов, трудоемкость, сложность оборудования и длительность процесса изготовления.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения керамических изделий с наноразмерной структурой (RU 2414991 C1, B22F 3/23, B22F 3/20, В82В 3/00, 17.03.2010 г.), включающий приготовление экзотермической смеси порошков исходных компонентов, формование из смеси заготовки, инициирование реакции горения в режиме СВС, уплотнение перед экструзией в процессе горения продуктов давлением 0,01-0,5 МПа, экструзию продуктов горения, согласно изобретению в качестве исходных компонентов используют TiO2, С, В, Al, Zr в виде порошков с размерами частиц 1-100 мкм в соотношении, взятом на получение целевого материала состава, мас. %: 22-25 TiB2; 20-30 TiC; 35-44,5 (Al2O3-ZrO2)эвт.; остальное (ZrO2)β, при этом перед инициированием реакции горения проводят нагрев заготовки до 100-1500 С. Недостатком указанного способа является получение компактных длинномерных стержней без сквозного отверстия.

Техническим результатом предлагаемого способа является получение керамических полых стержней в одном технологическом цикле за десятки секунд, что упрощает и увеличивает производительность процесса изготовления керамических полых стрежней, а также снижение энергозатрат при их производстве.

Технический результат достигается тем, что способ изготовления керамических полых стержней включает приготовление экзотермической смеси порошков исходных компонентов, формование из смеси заготовки, инициирование реакции горения в режиме СВС, уплотнение в процессе горения продуктов давлением 0,01-0,5 МПа, экструзию продуктов горения, при этом экзотермическую смесь подбирают из порошков оксидов неметаллов и/или металлов и чистых металлов, при химическом реагировании которых температура горения больше температуры плавления по крайней мере одного исходного компонента, а экструзию выполняют в кварцевый калибр диаметром 4-10 мм, при этом его диаметр больше диаметра выходного отверстия формующей матрицы в 1,5 и более раза, кроме того экзотермическую смесь подбирают из порошков оксидов металлов и чистых металлов и неметаллов.

Сущность предложенного способа заключается в следующем. Смешивают исходные порошки оксидов металлов и неметаллов и чистых металлов или оксидов металлов и чистых металлов в шаровых мельницах, причем химический состав исходных компонент подбирают таким образом, чтобы перемешенная и предварительно спрессованная шихта из них могла инициироваться от вольфрамовой спирали. При этом температура горения состава должна быть больше температуры плавления по крайней мере одного компонента в исходной шихте.

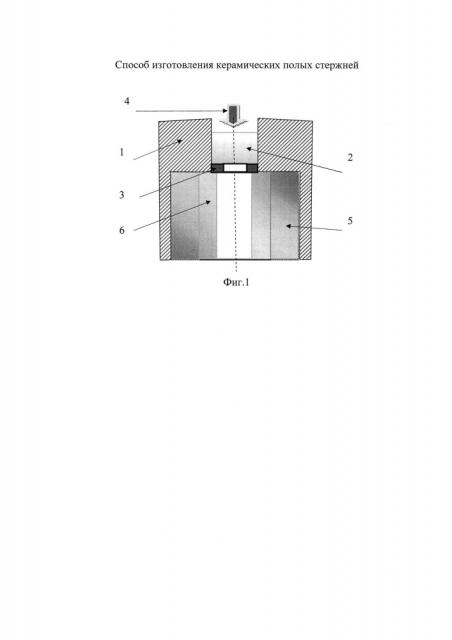

На фиг. 1 приведено осуществление способа. Полученную перемешанную смесь формуют в цилиндрические заготовки относительной плотностью 0,5-0,7. Далее заготовку помещают в экструзионную пресс-форму (1), инициируют вольфрамовой спиралью волну горения в режиме СВС. После определенного времени задержки происходит выдавливание синтезированного материала (2) через формующую матрицу (3) в направлении (4) и материл попадает в направляющий калибр (5). В момент формования изделия, после выхода материала через отверстие матрицы образующийся стержень, имеет диаметр, больший, чем диаметр отверстия матрицы. Это явление носит название эффекта «разбухания» струи [Торнер Р.В. Теоретические основы переработки полимеров. М.: Химия, 1977. 467 с.]. Суть эффекта заключается в увеличении диаметра струи материала по отношению к диаметру выходного отверстия при его выдавливании через узкий канал небольшой длины. Сущность явления состоит в следующем: при приложении внешнего давления материал проходит через выходное отверстие матрицы, при этом он уплотняется в пресс-форме, упругая энергия накапливается в материале и затем, после выхода из матрицы, она высвобождается. Это явление объясняется наличием у материала упругих свойств и в теоретических подходах обратимые сдвиговые деформации, развивающиеся при течении, связываются с разностью нормальных напряжений и величиной «разбухания» струи.

Для СВС-материалов, с учетом того, что температура их горения должна быть больше температуры плавления по крайне мере одного компонента, при горении на небольшое время в экструзионной пресс-форме образуется вязкоупругая жидкость. В зоне реакции и прилегающей зоне прогрева одновременно идут процессы плавления исходных компонентов и кристаллизации продуктов синтеза. Таким образом, благодаря теплоизоляции за зоной горения образуется расплав с распределенными по нему кристаллизовавшимися частицами продуктов, т.е. вязкоупругая жидкость (2), аналогичная расплаву полимеров. Затем при приложении давления эта жидкость деформируется в пресс-форме (1), накапливает упругую деформацию и при дальнейшем выдавливании через формующее отверстие в матрице (3) с диаметром меньшим, чем отверстие направляющего калибра (5), наблюдается эффект разбухания струи. Т.к. калибр (5) имеет более низкую температуру поверхности, чем вязкоупругая жидкость, то она начинает кристаллизоваться на стенках, перемещаясь по калибру по направлению выдавливания (4). При условии, что диаметр калибра (5) больше выходного отверстия формующей матрицы (3) в 1,5 и более раза, объема выдавленного материала не хватает заполнить все пространство калибра, в результате получают полый стержень (6). При соотношении диаметра калибра к выходному отверстию формующей матрицы менее 1,5 раза полый стержень получить невозможно, так как весь объем выдавливаемого материала заполняет весь калибр. Минимальный диаметр используемого калибра (4 мм) связан с тем, что выходное отверстие матрицы при этом составляет 2,7 мм и при ее меньшем диметре происходит закупорка синтезируемым материалом. При использовании калибров диаметрами более 10 мм, минимальный диаметр формующей матрицы составляет 6,7 мм, при котором материал не способен накапливать упругую деформацию в пресс-форме и вытекает наружу при приложении давления.

Сущность предлагаемого изобретения подтверждается следующими примерами.

Пример 1. Приготавливают экзотермическую смесь порошков исходных компонентов в соотношении масс. %: (27,8) B2O3 - (40) Al - (32,3) Cr2O3, формуют из смеси заготовки массой 30 г, диаметром 25 мм, высотой 27 мм, инициируют реакцию горения в режиме СВС вольфрамовой спиралью диаметром 0,8 мм и напряжением 20 В, уплотняют в процессе горения продуктов давлением 0,01 МПа, а затем экструдируют продукты горения через формующую матрицу диаметром 2 мм, и диаметром кварцевого калибра 4 мм (диаметр кварцевого калибра больше диаметра выходного отверстия матрицы в 2 раза). Температура горения системы составляет 2010°C, которая превосходит температуры плавления исходных компонентов: алюминия (660°C) и оксида бора (450°C), но в тоже время ниже температуры плавления оксида хрома (2435°C) и образующихся в ходе реакции оксида алюминия (2072°C) и борида хрома (2100°C). Таким образом, в зоне реакции и прилегающей зоне прогрева одновременно идут процессы плавления исходных компонентов и кристаллизации продуктов синтеза. В результате образуется расплав с распределенными по всему объему закристаллизовавшимися частицами, т.е. вязкоупругая жидкость, которую выдавливают в калибр. В результате получают стержень диаметром 4 мм, с толщиной стенки 1 мм, длиной 60 мм.

Пример 2. В условиях примера 1, отличающийся тем, в процессе горения уплотняют продукты давлением 0,2 МПа, проводят инициирование реакции горения в режиме СВС вольфрамовой спиралью диаметром 1 мм и напряжением 60 В, экструзию продуктов горения производят через формующую матрицу диаметром 4 мм, и диаметром кварцевого калибра 6 мм (диаметр кварцевого калибра больше диаметра выходного отверстия матрицы в 1,5). В результате получают стержень диаметром 6 мм, с толщиной стенки 1,5 мм, длиной 100 мм (фиг. 2).

Пример 3. Приготавливают экзотермическую смесь исходных компонентов в соотношении масс. %: (78,7) Cr2O3 - (21,3) Al, формуют из смеси заготовки массой 30 г, диаметром 25 мм, высотой 25 мм, инициируют реакцию горения в режиме СВС вольфрамовой спиралью диаметром 0,8 мм и напряжением 40 В, уплотняют в процессе горения продуктов давлением 0,3 МПа, а затем экструдируют в формующую матрицу диаметром 3 мм, и диаметром кварцевого калибра 6 мм (диаметр кварцевого калибра больше диаметра выходного отверстия матрицы в 2). Адиабатическая температура горения указанного состава, согласно термодинамическому расчету, составляет около 1727°C, она достигается за счет реакции алюмотермического восстановления хрома из оксида. Данное значение превышает температуру плавления алюминия (Тпл 660°C), входящего в исходную смесь, но в тоже время ниже температуры плавления оксида хрома (2435°C). В результате в ходе процесса горения образуется расплав алюминия и твердые продукты реакции, т.е. вязкоупругая жидкость. В результате получают полый стержень диметром 6 мм, толщиной стенки 1,8 мм и длиной 70 мм.

Пример 4. Приготавливают экзотермическую смесь порошков исходных компонентов в соотношении масс. %: (72,1) WO3 - (8,4) Al - (16,2) Cr - (3,4)В формуют из смеси заготовки массой 40 г, диаметром 35 мм, высотой 35 мм, инициируют реакцию горения в режиме СВС вольфрамовой спиралью диаметром 1,2 мм и напряжением 80 В, уплотняют в процессе горения продуктов давлением 0,5 МПа, экструдируют продукты горения через формующую матрицу диаметром 6 мм, и диаметром кварцевого калибра 10 мм соответственно (диаметр кварцевого калибра больше диаметра выходного отверстия матрицы в 1,7). Адиабатическая температура горения указанного состава, согласно термодинамическому расчету, составляет около 2727°C, она достигается за счет реакции алюмотермического восстановления вольфрама. Данное значение превышает температуры плавления исходных компонентов: алюминия (660°C), хрома (1907°C), бора (2076°C) и оксида вольфрама (1473°C), и продуктов реакции: оксида алюминия (2072°C), оксида хрома (2435°C) и находится вблизи значения температуры плавления борида вольфрама (2920°C). В результате получают полый стержень диметром 10 мм, толщиной стенки 2 мм и длиной 80 мм.

Таким образом, предлагаемая совокупность признаков изобретения позволяет получать полые керамические стержни диаметром 4-10 мм, которые могут быть использованы в качестве чехлов для термопарных измерений в агрессивных средах, струеформующих сопел для гидроабразивных резки материалов, сопел для плазмотронов, а также полых электродов для электроискрового легирования при нанесении износостойких покрытий в металлургической, деревообрабатывающей промышленности, машиностроении и двигателестроении.

1. Способ изготовления керамического полого стержня, включающий приготовление экзотермической смеси порошков исходных компонентов, формование из смеси цилиндрической заготовки, инициирование реакции горения в режиме СВС, уплотнение в процессе горения продуктов давлением 0,01-0,5 МПа, экструзию продуктов горения, отличающийся тем, что осуществляют приготовление экзотермической смеси, содержащей порошки чистых металлов и порошки оксидов неметаллов и/или металлов, при химическом реагировании которых температура горения больше температуры плавления по крайней мере одного исходного компонента, а экструзию выполняют в кварцевый калибр диаметром 4-10 мм, при этом его диаметр больше диаметра выходного отверстия формующей матрицы в 1,5 и более раза.

2. Способ по п. 1, отличающийся тем, что осуществляют приготовление экзотермической смеси, содержащей порошки оксидов металлов и чистых металлов, а также дополнительно порошки неметаллов.