Способ получения облицовочного материала - пенодекора

Иллюстрации

Показать всеИзобретение относится к области получения облицовочного материала - пенодекора. Способ получения облицовочного материала - пенодекора - включает размол цветного стеклобоя с добавкой мела 0,1-0,15% до тонины помола 1500-200 см2/г, укладку покровного слоя сырьевой смеси толщиной 2-3 мм на блок пеностекла с последующим уплотнением покрывного слоя валиком. Плазменное оплавление покровного слоя осуществляют при скорости оплавления 20-25 мм/с. Затем плиты отжигают в лере, извлекают из лера и разрезают кругами с алмазной наплавкой на размеры от 150*150 мм до 450*450 мм. Технический результат – сокращение технологического цикла получения облицовочного материала - пенодекора. 3 табл.

Реферат

Изобретение относится к области получения облицовочного материала – пенодекора - и может быть использовано в промышленности строительных материалов для приготовления облицовочных плит.

Известны способы получения облицовочного материала - пенодекора, недостатками которых является низкое качество конечного продукта, высокая энергоемкость и длительность технологического процесса.

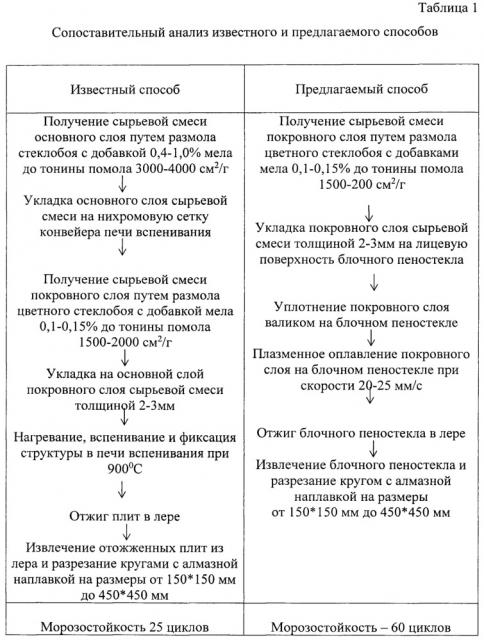

Наиболее близкий к предлагаемому способу по технической сущности и достигаемому является способ получения облицовочного материала - пенодекора (Будов В.М., Саркисов П.Д. Производство строительного и технологического стекла/ 4-е издание, М. Высшая школа. 1991. - 319 с.), включающий получение сырьевой смеси основного слоя путем размола стеклобоя с добавкой 0,4-1,0% мела до тонины помола 3000-4000 см2/г, укладку основного слоя сырьевой смеси на нихромовую сетку конвейера печи вспенивания, получение сырьевой смеси покровного слоя путем размола цветного стеклобоя с добавкой мела 0,1-0,15% до тонины помола 1500-2000 см2/г, укладку на основной слой покровного слоя сырьевой смеси толщиной 2-3 мм, нагревание, вспенивание и фиксацию структуры в печи вспенивания при 900°С, отжиг плит в лере, извлечение отожженных плит из лера и разрезание кругами с алмазной наплавкой на размеры от 150*150 мм до 450*450 мм.

Недостатками данного способа является низкое качество конечного продукта, высокая энергоемкость и длительность технологического цикла получения облицовочного материала - пенодекора.

Задача, на решение которой направлено изобретение, заключается в получении дешевого и качественного облицовочного материала - пенодекора.

Технический результат предлагаемого изобретения заключается в снижении энергозатрат и сокращении технологического цикла получения облицовочного материала - пенодекора.

Технический результата достигается тем, что предлагаемый способ получения облицовочного материала - пенодекора включает получение сырьевой смеси покровного слоя путем размола стеклобоя с добавкой мела, укладку сырьевой смеси покровного слоя толщиной 2-3 мм на поверхность блочного пеностекла, отжиг блочного пеностекла в лере, извлечение блочного пеностекла из лера и разрезание кругами с алмазной наплавкой на размеры от 150*150 мм до 450*450 мм, причем осуществляется размол цветного стеклобоя с добавками мела 0,1-0,15% до тонины помола 1500-200 см2/г, а укладка сырьевой смеси покровного слоя - на лицевую поверхность блочного пеностекла, выполняется уплотнение покровного слоя валиком на блочном пеностекле и плазменное оплавление покровного слоя при скорости оплавления 20-25 мм/с.

Предложенный способ получения облицовочного материала - пенодекора отличается от прототипа тем, что в предлагаемом способе осуществляется размол цветного стеклобоя с добавками мела 0,1-0,15% до тонины помола 1500-200 см2/г, а укладка сырьевой смеси покровного слоя - на лицевую поверхность блочного пеностекла, выполняется уплотнение покровного слоя валиком на блочном пеностекле и плазменное оплавление покровного слоя при скорости оплавления 20-25 мм/с.

Проведенный анализ известных способов получения покрытий на блочном пеностекле позволяет сделать заключение о соответствии заявленного способа критерию «новизна».

Сопоставительный анализ известного и предлагаемого способов представлен в таблице 1.

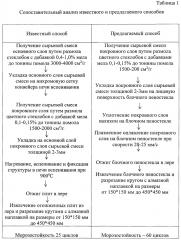

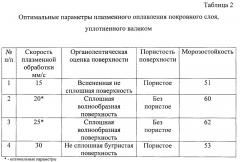

Экспериментально получены оптимальные параметры плазменного оплавления покровного слоя на блочном пеностекле, которые представлены в таблице 2.

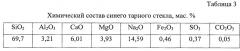

В качестве исходного материала для покровного слоя использовали бой синего тарного стекла следующего химического состава, который вводился в количестве 0,15%:

Газообразователем являлся мел Белгородский (ГОСТ 12085-88 «Мел природный обогащенный». Технические условия.)

В качестве подложки применяли блочное пеностекло ООО «Пеностек» (Россия) по ТУ5914-001-73893595-2005 размером 400*250*60 мм.

Пример получения облицовочного материала - пенодекора. Бой синего тарного стекла с газообразователем загружали в шаровую мельницу с уролитовыми шарами и мололи в течение 30 минут. Полученную сырьевую смесь укладывают на лицевую поверхность блочного пеностекла и уплотняли резиновым валиком до толщины 3 мм. Блоки пеностекла устанавливали на пластинчатый конвейер. По центру пластинчатого конвейера устанавливалась плазменная горелка ГН-5р электродугового плазмотрона УПУ-8 м. Пластинчатый конвейер со скоростью 20 мм/с перемещал блочное пеностекло в зону действия плазменной горелки ГН-5р, в которой под действием высоких температур плазменного факела (7500К) происходило образование монолитной цветной водонепроницаемой пленки с получением облицовочного материала пенодекора. Параметры работы плазмотрона - рабочее напряжение 30 В, ток 500 А. Плазмообразующим газом служил аргон, расход которого составлял 1,0 м3/час. После оплавления облицовочного материала снимали с пластинчатого конвейера и отжигали в лере при температуре 560°С в течение двух часов. После извлечения из лера облицовочный материал - пенодекор разрезали кругом с алмазной наплавкой на размеры 150×150 мм.

Полученный пенодекор испытывали на морозостойкость по стандартной методике. В ходе исследований установлено, что морозостойкость данного пенодекора составляет 60 циклов замораживания-оттаивания, что по сравнению с аналогом выше в 2,5 раза. Повышение данного значения произошло за счет увеличения диффузионной зоны покрывного слоя с поверхностным слоем блочного пеностекла вследствие более низкой вязкости силикатного расплава покрывного слоя. Низкая вязкость силикатного расплава возникает при его разогреве плазменным факелом при температуре 7000-8000 К.

Заявленный способ получения облицовочного материала - пенодекора позволит повысить качество конечного продукта за счет увеличения морозостойкости и увеличения диффузионной зоны расплава в поверхностном слое блочного пеностекла, а также существенно снизить энергозатраты и ускорить технологический цикл за счет устранения энергоемкой и длительной во времени технологической операции нагрева, вспенивания и фиксации структуры в печи вспенивания при 900°С. Это позволит существенно снизить себестоимость конечного продукта.

Способ получения облицовочного материала - пенодекора, включающий получение сырьевой смеси покровного слоя путем размола стеклобоя с добавкой мела, укладку сырьевой смеси покровного слоя толщиной 2-3 мм на поверхность блочного пеностекла, отжиг блочного пеностекла в лере, извлечение блочного пеностекла из лера и разрезание кругами с алмазной наплавкой на размеры от 150*150 мм до 450*450 мм, отличающийся тем, что осуществляется размол цветного стеклобоя с добавками мела 0,1-0,15% до тонины помола 1500-200 см2/г, а укладка сырьевой смеси покровного слоя на лицевую поверхность блочного пеностекла, выполняется уплотнение покровного слоя валиком на блочном пеностекле и плазменное оплавление покровного слоя при скорости оплавления 20-25 мм/с.