Интерферометр для контроля формы разнопрофильных поверхностей крупногабаритных оптических деталей

Иллюстрации

Показать всеИзобретение относится к технике измерений оптических характеристик оптическими средствами и может быть использовано при конструировании интерферометров для прецизионного контроля формы выпуклых сферических, вогнутых асферических и плоских отражающих поверхностей больших диаметров, в частности зеркал телескопов, выпуклых сферических астрофизических объективов и оптических систем для преобразования лазерного излучения. Интерферометр для контроля формы разнопрофильных поверхностей крупногабаритных оптических деталей включает осветительную ветвь с источником монохроматического излучения, светоделитель и регистрирующую ветвь, составляющие вместе анализатор волнового фронта, установленное последовательно по ходу излучения плоское зеркало с возможностью его поворота на 90°, два компенсатора и две контролируемые детали в двух измерительных ветвях, а между компенсаторами установлено двояковогнутое зеркало с осевым отверстием, с эталонными зеркальными поверхностями различной кривизны, например эллиптической, сферической, обращенными в сторону контролируемых поверхностей деталей. Технический результат - создание интерферометра упрощенной конструкции для одновременного контроля крупногабаритных оптических поверхностей различного профиля, а именно выпуклых сферических, вогнутых асферических, плоских отражающих. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технике измерений оптических характеристик оптическими средствами и может быть использовано при конструировании интерферометров для прецизионного контроля формы выпуклых сферических, вогнутых асферических и плоских отражающих поверхностей больших диаметров, в частности - зеркал телескопов, выпуклых сферических астрофизических объективов и оптических систем для преобразования лазерного излучения.

Известны интерферометры для контроля формы указанных поверхностей (Ю.В. Коломийцев «Интерферометры», Л-д, «Машиностроение», 1976 г., стр. 195-220), содержащие, в общем случае, источник монохроматического излучения, осветительную, эталонную и регистрирующую системы, а в случае контроля асферических поверхностей - компенсатор (корректор волнового фронта). Недостатком этих интерферометров является ограниченность диапазона их применения и необходимость применения компенсатора индивидуального назначения, который необходимо устанавливать в правильное положение в каждой контрольной операции.

Ближайшим аналогом предлагаемого изобретения является интерферометр для контроля формы поверхности выпуклых сферических деталей (авт. свид. SU 1067909, опубл. 30.01.1989 г. ). Интерферометр содержит источник монохроматического излучения и установленные последовательно по ходу излучения плоское зеркало №1 с возможностью его поворота для первой измерительной ветви, объектив №1, светоделитель №1, угловое зеркало №2 для второй измерительной ветви, объектив №2, светоделитель №2. На одном выходе излучения из каждого светоделителя установлены по объективу (№3 и №4) и по фотопластинке в качестве регистратора интерференционной картины. Вместе эти элементы осветительной и регистрирующей ветвей со светоделителем составляют блок анализатора волнового фронта. На другом выходе каждого светоделителя установлены компенсаторы №1 и №2, а между компенсаторами - единая оптическая линзовая система из 2-х, 3-х или 4-х линз, при этом в них входные и выходные поверхности наружных (внешних) линз выполнены вогнутыми сферическими и являются эталонными. Центр кривизны каждой эталонной поверхности совмещен с фокусом соответственно 1-го и 2-го объективов. На интерферометре могут контролироваться одновременно, но по очереди, две сферические выпуклые детали с разными радиусами сфер. При этом контролируемые детали устанавливают за - по ходу излучения - соответствующей эталонной поверхностью оптической системы, чтобы контролируемая сферическая поверхность была обращена в сторону эталонной поверхности. К недостаткам интерферометра надо отнести то, что на нем можно контролировать детали только сферического профиля, затем радиусы эталонных поверхностей необходимо подгонять каждый раз под сферы контролируемых деталей.

Схема достаточно сложна, в ней удвоенное количество основных компонентов - зеркал, объективов, светоделителей, и она не выполнит поставленную задачу.

Задачей изобретения является создание интерферометра упрощенной конструкции для одновременного контроля крупногабаритных оптических поверхностей различного профиля, а именно выпуклых сферических, вогнутых асферических, плоских отражающих.

Технический результат, обусловленный поставленной задачей, достигается тем, что в интерферометре для контроля формы разнопрофильных поверхностей крупногабаритных оптических деталей (КГОД), включающем в себя осветительную ветвь с источником монохроматического излучения, светоделитель и регистрирующую ветвь, составляющие вместе анализатор волнового фронта, установленное последовательно по ходу излучения плоское поворотное зеркало с возможностью углового его поворота, два компенсатора и две контролируемые детали в двух измерительных ветвях, а между компенсаторами установлена оптическая система с двумя эталонными поверхностями, обращенными в сторону контролируемых поверхностей деталей, в отличие от известного плоское зеркало выполнено двусторонним, имеет возможность поворота на 90°, а оптическая система выполнена в виде двояковогнутого зеркала с осевым отверстием, с эталонными зеркальными поверхностями различной кривизны.

Использование в интерферометре вместо сложной линзовой оптической системы двояковогнутого зеркала с различной кривизной отражающих поверхностей, в частности одной эллиптической и другой - сферической, позволяет упростить всю конструкцию, расширить диапазон контролируемых поверхностей и измерять одновременно в двух измерительных ветвях детали как сферические, так и асферические и плоские. Выбор вида отражающих поверхностей у зеркала и их геометрических параметров обусловлен конкретными потребностями пользователей интерферометра и гораздо легче достижим у зеркала, чем у линзовой системы.

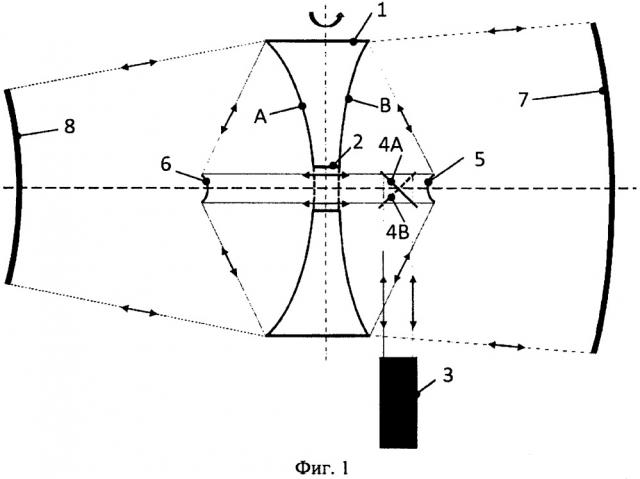

Изобретение поясняется чертежом, где:

Фиг. 1 - общая схема интерферометра;

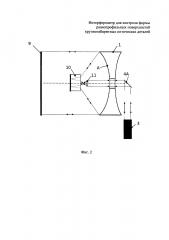

Фиг. 2 - схема контроля плоских поверхностей.

Интерферометр состоит из следующих основных узлов (фиг. 1): двояковогнутого зеркала 1 с осевым отверстием 2 и с зеркальными эталонными поверхностями различной кривизны, например, эллиптической А и сферической В; анализатора волнового фронта 3, включающего в себя оптическую систему осветителя с источником монохроматического излучения, светоделитель и регистрирующее устройство; плоское поворотное зеркало 4, установленное последовательно по ходу излучения под углом 45° с возможностью его поворота на 90° в позиции 4А и 4В; зеркальных компенсаторов 5 и 6, установленных на оптической оси в двух измерительных ветвях между обращенными друг к другу эталонными поверхностями А и В и контролируемыми поверхностями деталей 7 и 8. Интерферометр позволяет контролировать выпуклые сферические, вогнутые асферические и плоские поверхности. В зависимости от вида и габарита контролируемых поверхностей конструкция зеркальных компенсаторов варьируется соответствующим образом. Так, для контроля плоских поверхностей 9 (фиг. 2) используют компенсатор в виде плоскопараллельной пластины 10 в комбинации с малым сферическим зеркалом 11. В варианте исполнения двояковогнутое зеркало 1 имеет возможность поворотов вокруг вертикальной оси, проходящей через его центр тяжести, чтобы можно было дополнительно располагать детали и сбоку от основной оптической оси.

Двояковогнутое зеркало 1 целесообразно изготавливать из оптического крона с малым коэффициентом термического расширения (КТР) или из ситалла с нулевым КТР. Оно будет обеспечивать необходимую жесткость и неизменность, точность эталонных поверхностей А и В, аналогичную или даже большую, чем у линзовой системы прототипа.

Интерферометр действует следующим образом. Монохроматическое излучение в виде плоского волнового фронта, введенное в одну из измерительных ветвей из анализатора 3 с помощью плоского зеркала 4, направляется на компенсатор 5 или 6, далее отражается от эталонной сферической поверхности В или эллиптической поверхности А соответственно, падает и отражается от контролируемой поверхности 7 или 8, и возвращается назад по тому же пути в анализатор 3, где пришедший волновой фронт интерферирует с эталонным волновым фронтом анализатора, регистрируется и анализируется. Для контроля формы выпуклых сферических поверхностей 8 используется вогнутое эллиптическое зеркало А и компенсатор 6, для контроля вогнутых асферических зеркал используется вогнутое сферическое зеркало В и компенсатор 5.

Контролируемые выпуклые сферические поверхности различных радиусов могут быть размещены в пространстве между геометрическими фокусами эллиптической эталонной поверхности, а также между самим эллиптическим зеркалом и ближайшим геометрическим фокусом. Для контроля больших радиусов, (практически от 0 до бесконечности) применяются компенсаторы простейшей конструкции, выполненные, например, в виде плоскопараллельной пластины в комбинации с малым сферическим зеркалом (фиг. 2) или без него.

Для контроля вогнутых асферических поверхностей целесообразно использовать вогнутое сферическое зеркало по схеме, предложенной Д.Д. Максутовым (Максутов Д.Д. Изготовление и исследование астрономической оптики.- 2-е изд.- М.: Наука, 1984,-272 с), а также по другим схемам, в которых используется вогнутое зеркало для формирования асферического волнового фронта.

Для контроля плоского зеркала могут быть использованы оба зеркала в зависимости от выбора компенсатора сферической аберрации, например, при использовании сферического зеркала можно организовать идеальную афокальную двухзеркальную систему, в которой в роли компенсатора сферической аберрации используется эквидистантное параболическое зеркало. При использовании вогнутого эллиптического зеркала для контроля плоских поверхностей целесообразно использовать компенсатор в виде плоскопараллельной пластины (фиг. 2). Для вывода пучков лучей в анализатор волнового фронта используется плоское поворотное зеркало.

В качестве примера приведены конструктивные параметры некоторых конкретных схем контроля.

Схема 1. Схема контроля выпуклой сферической поверхности в измерительной ветви с эталонной эллиптической поверхностью А.

Параметры эллиптической поверхности А: диаметр D=800 мм, фокусные расстояния f1=995.836944 мм, f2=5804.163056 мм.

Параметры компенсатора, выпуклой сферической поверхности: диаметр D=8 мм, радиус кривизны r=40 мм.

Контролируемые сферические поверхности: диаметр =660 мм, радиус кривизны =4808.

Схема 2. Схема контроля плоских поверхностей с использованием эталонного сферического зеркала А путем преобразования плоского волнового фронта в сферический.

Параметры эллиптической поверхности А: диаметр D=800 мм, фокусные расстояния f1=995.836944 мм, f2=5804.163056 мм.

Компенсатор: плоскопараллельная пластина из стекла марки ТК-4 диаметром 168 мм и толщиной 278.405 мм (физическая толщина будет в два раза меньше при нанесении зеркального покрытия на одну из поверхностей).

Контролируемые плоские поверхности: диаметр =800 мм.

Схема 3. Схема контроля асферических зеркал с эталонным сферическим зеркалом В на базе схемы Максутова.

Параметры сферического зеркала В: диаметр =800 мм, радиус =16000 мм.

Контролируемые асферические поверхности: диаметр =1800 мм, радиус кривизны при вершине =18000 мм, коническая константа =-1.

1. Интерферометр для контроля формы разнопрофильных поверхностей крупногабаритных оптических деталей, включающий осветительную ветвь с источником монохроматического излучения, светоделитель и регистрирующую ветвь, составляющие вместе анализатор волнового фронта, установленное последовательно по ходу излучения плоское поворотное зеркало с возможностью углового его поворота, два компенсатора и две контролируемые детали в двух измерительных ветвях, а между компенсаторами установлена оптическая система с двумя эталонными поверхностями, обращенными в сторону контролируемых поверхностей деталей, отличающийся тем, что плоское зеркало имеет возможность поворота на 90°, а оптическая система выполнена в виде двояковогнутого зеркала с осевым отверстием, с эталонными зеркальными поверхностями различной кривизны.

2. Интерферометр для контроля формы разнопрофильных поверхностей крупногабаритных оптических деталей по п. 1, отличающийся тем, что при контролируемой выпуклой сферической поверхности эталонная поверхность зеркала выполнена эллиптической, а компенсатор - в виде плоскопараллельной пластины.

3. Интерферометр для контроля формы разнопрофильных поверхностей крупногабаритных оптических деталей по п. 1, отличающийся тем, что при контролируемой вогнутой асферической поверхности одна из эталонных поверхностей зеркала выполнена сферической, а компенсатор - в виде вогнутого сферического зеркала.

4. Интерферометр для контроля формы разнопрофильных поверхностей крупногабаритных оптических деталей по п. 1, отличающийся тем, что при контролируемой плоской отражающей поверхности компенсатор выполнен в виде эквидистантного параболического зеркала и установлен перед сферическим эталонным зеркалом либо он выполнен в виде плоскопараллельной пластины и установлен перед эллиптической эталонной поверхностью.

5. Интерферометр для контроля формы разнопрофильных поверхностей крупногабаритных оптических деталей по п. 1, отличающийся тем, что двояковогнутое зеркало имеет возможность вращения вокруг вертикальной оси, проходящей через его центр тяжести.