Способ поверки группы измерительных приборов на производственном объекте по наблюдениям за технологическим процессом

Иллюстрации

Показать всеСпособ поверки группы измерительных приборов на производственном объекте по наблюдениям за технологическим процессом относится к области измерительной техники и предназначен для поверки и калибровки измерительных приборов, установленных на объектах трубопроводного транспорта. Способ реализуется по замерам режимных параметров потока флюида штатными измерительными приборами. Значения систематических ошибок ищут путем решения задачи условной оптимизации, целевая функция которой формируется в соответствии с методом наименьших квадратов и представляет собой взвешенную сумму квадратов отклонений результатов измерений режимных параметров потока флюида с поправкой на систематические ошибки от истинных значений этих величин. Ограничениями выступают математическая модель трубопроводной системы, а также соотношения, связывающие коэффициенты модели, характеризующие техническое состояние оборудования системы, и соотношения, связывающие дисперсии случайных составляющих ошибок измерения. Технический результат - поверка совокупности измерительных приборов, установленных на трубопроводной системе, в процессе их эксплуатации (при стационарных и нестационарных режимах течения флюида) без установки дополнительного диагностического и/или измерительного оборудования и без специальной подготовки к испытаниям. 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области измерительной техники и может быть использовано для поверки и калибровки измерительных приборов, установленных на объектах трубопроводного транспорта.

Уровень техники

Известны способы поверки измерительных приборов [ГОСТ Р 8.906-2015; RU 2573452 С2, 20.01.2016; RU 2390741 С1, 27.05.2010], основанные на сличении их показаний с измерениями образцовых приборов в лабораторных условиях. Поверяемый прибор подключают к специальному оборудованию и согласно известным методикам проводят испытания.

Недостатком известных способов является их трудоемкость, обусловленная необходимостью снятия поверяемого прибора с эксплуатируемого объекта, доставкой прибора в лабораторию для проведения поверки, его возвратом по окончании испытаний и установкой на место.

Известны способы поверки измерительных приборов на месте эксплуатации.

Одни способы, например [RU 2282836 С2, 27.08.2006; RU 2217704, 27.11.2003], основаны на сличении показаний поверяемых и образцовых измерительных приборов по известным методикам.

Недостатком этих способов является необходимость установки и обслуживания дополнительных (образцовых) приборов.

Реализация других способов [RU 2182320, 10.05.2002; RU 2373506 С1, 20.11.2009; RU 2358250 С2, 10.06.2009] требует установки специальных устройств и/или проведение специальных испытаний.

Их недостатками являются затраты на приобретение и установку дополнительного оборудования, а в случае проведения специальных испытаний - нарушение режима работы технологического объекта, требующиеся временные и трудовые затраты.

Все перечисленные способы поверки измерительных приборов предназначены для поверки либо одного измерительного прибора, либо нескольких измерительных приборов, которые обследуются независимо друг от друга. От физической величины, которую измеряет поверяемый прибор, зависит выбор образцового прибора, специального оборудования, методики проведения испытаний и т.д.

Наиболее близким к заявляемому изобретению (прототипом) является способ поверки измерительных приборов [RU 2428708, 10.09.2011], который учитывает системность решаемой задачи - проводит поверку совокупности измерительных приборов, установленных в технической системе на взаимосвязанных объектах измерения. Известный способ заключается в многократном измерении суммирующим измерительным прибором суммы величин, которые измеряются поверяемыми измерительными приборами. Результаты всех измерений записываются. Систематические ошибки измерительных приборов находятся путем решения системы линейных алгебраических уравнений, связывающих результаты измерений.

Недостатками известного метода являются необходимость установки и обслуживания суммирующего измерительного прибора с более высоким классом точности, а также ограниченная область применения. Известный метод не может быть применен для поверки манометров, термометров и других приборов, для которых в настоящее время не существует суммирующих приборов, позволяющих измерять сумму измеряемых ими величин. Известный способ не может быть применен при нестационарном течении флюида в трубопроводной системе для поверки приборов, замеряющих режимные параметры потока флюида (расход, тепловую энергию и т.д.), т.к. в этом случае равенство показаний суммирующего измерительного прибора и суммы показаний поверяемых измерительных приборов, полученных для одного момента времени, не выполняется.

Раскрытие изобретения

В основу предлагаемого изобретения положена задача создания способа поверки и калибровки измерительных приборов в процессе эксплуатации трубопроводной системы, не требующего установки дополнительного диагностического и/или измерительного оборудования, не накладывающего ограничений на режим течения флюида в трубопроводной системе, не требующего проведения специальных испытаний, позволяющего проводить поверку не только приборов для измерения величин, сумму которых можно измерять с помощью суммирующего прибора (расхода, тепловой энергии и т.д.), но и других измерительных приборов (манометров, термометров и т.д.).

Технический результат - поверка совокупности измерительных приборов, установленных на трубопроводной системе, в процессе эксплуатации трубопроводной системы (при стационарных и нестационарных режимах течения флюида) без установки дополнительного диагностического и/или измерительного оборудования и без специальной подготовки к испытаниям.

Это достигается тем, что в отличие от известного технического решения заявляемый способ учитывает взаимосвязь всей совокупности измеряемых на объекте величин (режимных параметров потока флюида): давлений, расходов, температур и т.д. С помощью установленных на объекте - трубопроводной системе - (штатных) измерительных приборов проводят замеры этих величин в моменты времени t (t∈Ω).

Далее полагают, что - результат измерения i-й величины в момент времени t(t∈Ω) - связан с истинным значением этой величины Xi,t соотношением

где εi - неизменяющаяся (или медленно меняющаяся) во времени систематическая ошибка измерения i-й величины, i∈I;

I - множество всех измерительных приборов;

δεi,t - случайная составляющая ошибки измерения i-й величины в момент времени t.

Записывают математическую модель трубопроводной системы - соотношения, связывающие истинные значения измеряемых величин Xi,t для всех моментов времени t∈Ω, -

где f - вектор-функция;

μ - вектор коэффициентов модели, характеризующих техническое состояние оборудования системы;

X - вектор, составленный из величин Xi,t, i∈I, t∈Ω.

Примером соотношения (2) для трубопроводной системы может служить система алгебраических уравнений, связывающих режимные параметры потока флюида в трубопроводной системе при стационарном режиме течения. Для трубопроводной системы, не содержащей силового оборудования (насосов, компрессоров), компоненты вектора μ являются коэффициентами, характеризующими гидравлическое сопротивление трубопроводов.

При задании компонент вектора μ привлекают экспертные знания, учитывают опыт эксплуатации трубопроводной системы. Для объектов трубопроводной системы, техническое состояние которых неизвестно, значения компонент вектора μ полагают неизвестными. Учитывая особенности трубопроводной системы, записывают соотношения, связывающие компоненты вектора μ:

где g - вектор-функция.

Примером соотношения (3) может служить равенство коэффициентов гидравлического сопротивления для участков трубопроводов, эксплуатировавшихся и продолжающих эксплуатироваться в одинаковых условиях.

Далее для всех установленных на трубопроводной системе измерительных приборов и всех моментов времени t∈Ω определяют величину - дисперсию случайной составляющей ошибки измерения δεi,t. Для тех измерительных приборов, для которых информация о дисперсии отсутствует, значения полагают неизвестными. Исходя из опыта эксплуатации трубопроводной системы записывают соотношения, связывающие значения :

где h - вектор-функция;

σ - вектор, компонентами которого являются .

Примерами соотношения (4) могут служить равенство всех дисперсий некоторой константе, определенной по паспортным характеристикам измерительного прибора , или равенство между собой всех дисперсий , соответствующих одному измерительному прибору i и разным моментам времени . Последнее предположение выполняется, если замеры режимных параметров потока флюида проводятся в течение не очень продолжительного периода времени и i-й измерительный прибор в течение этого времени не заменяли на другой.

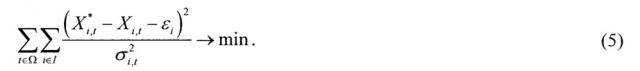

Значения систематических ошибок εi ищут в соответствии с методом наименьших квадратов путем минимизации взвешенной (с весами ) суммы квадратов отклонений результатов измерений режимных параметров потока флюида с поправкой на систематические ошибки от истинных значений этих величин Xi,t:

Таким образом, получают задачу условной оптимизации с целевой функцией (5) и ограничениями (2)-(4). Искомыми величинами помимо систематических ошибок εi являются истинные значения измеряемых параметров Xi,t и неизвестные компоненты векторов μ и σ.

Решают задачу условной оптимизации с целевой функцией (5) и ограничениями (2)-(4), находят систематические ошибки εi, (i∈I).

Решение получают с помощью оптимизационных пакетов (например, MATLAB, Maple, Optimization и др.) либо с помощью предметно-ориентированных программ, учитывающих специфику рассматриваемой технологической системы.

Описание чертежей

На фиг. 1 представлена структурная схема, иллюстрирующая взаимосвязь группы измерительных приборов и системы передачи информации на вычислительное устройство.

На фиг. 2-3 приведены графики, иллюстрирующие пример реализации способа.

Осуществление изобретения

На объектах трубопроводного транспорта (фиг. 1) установлены измерительные приборы 1, данные с которых по системе телеметрии поступают на вычислительное устройство 2.

Ниже приведен пример конкретного применения предлагаемого способа.

В качестве примера трубопроводной системы рассматривается горизонтальный линейный газопровод с внешним диаметром 1220 мм. По трассе газопровода расположены 9 пунктов замеров от пункта №1 в начале до пункта №9 в конце газопровода. Пункты замеров делят газопровод на 8 секций: секция 1 - между пунктами замеров №1 и №2 и т.д., секция 8 - между пунктами замеров №8 и №9. Длины секций 1, …, 8 равны соответственно 26 км; 29,2 км; 27,8 км; 25,3 км; 14,3 км; 24,6 км; 17,3 км; 12,4 км. В каждом пункте замеров проводятся замеры давления и температуры, а в последнем пункте замеров (пункте замеров №9) измеряется также расход газа.

На фиг. 2 представлены графики замеров давления в пунктах замеров № I (i=1, 2,…, 9).

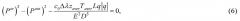

Рассматриваемый газопровод имеет большой диаметр и эксплуатируется при больших скоростях течения газа, поэтому изменения аккумулирующей способности труб малы по сравнению с объемами перекачки и для нахождения систематических ошибок измерений можно пользоваться стационарной моделью течения газа. Взаимосвязь параметров при стационарном режиме течения газа по горизонтальному линейному газопроводу - в соответствии с отраслевым стандартом «СТО Газпром 2-3.5 - 051 - 2006. Нормы технологического проектирования магистральных газопроводов» описывается уравнением

где Pin - давление в начале газопровода, МПа;

Pout - давление в конце газопровода, МПа;

c0=9,0553⋅1010;

Δ - относительная плотность газа по воздуху;

λ - коэффициент гидравлического сопротивления;

zaver - среднее по длине газопровода значение коэффициента сжимаемости газа;

Taver - средняя по длине газопровода температура транспортируемого газа, К;

L - длина газопровода, км;

q - расход газа, млн. м3/сутки;

Е - коэффициент гидравлической эффективности, характеризующий техническое состояние газопровода;

D - внутренний диаметр газопровода, мм.

Соотношение (6) можно записать для каждой из восьми секций рассматриваемого газопровода. Для этого в соотношении (6) Pin, Pout, Δ, zaver, Taver, L, λ, q, D следует заменить на , , Δj, zaver,j, Taver,j, Lj, λj, qj, Dj, где индекс j (j=1, 2, …, 8) указывает на принадлежность параметров j-й секции.

Попутные отборы газа по трассе газопровода отсутствуют, поэтому для всех секций значения q равны:

Значения Е для всех секций неизвестны, но, учитывая особенности трубопроводной системы, их можно считать равными:

Значения коэффициента λ от секции к секции меняются незначительно, их можно считать одинаковыми для всех секций λj=λ. То же самое имеет место для значений коэффициента сжимаемости zj,aver=zaver и средней температуры Tj,aver=Taver.

Диаметры всех секций равны (D1=D2=…=D8), по всем секциям транспортируется газ с одинаковой относительной плотностью газа по воздуху (Δ1=Δ2=…=Δ8).

Таким образом, из соотношения (6) следует, что разность (Pin)2-(Pout)2 от секции к секции меняется, главным образом, из-за изменения длины секции L. Таким образом, чем больше длина секции L, тем больше должно быть значение (Pin)2-(Pout)2, а значит, тем больше должно быть «расстояние» между соседними кривыми на фиг. 2. По фиг. 2 видно, что это условие не выполняется. Например, «расстояние» между кривыми 8 и 9 существенно больше «расстояний» между другими парами кривых, несмотря на то, что длина этой секции минимальна - 12,9 км.

Причина этого несоответствия измерений физическим законам - наличие систематических ошибок замеров давления. На наличие систематических ошибок тестируем манометры, расположенные в пунктах замеров №1, №2, №3, №4, №5, №8, №9.

Для поверки этих манометров, будем использовать замеры режимных параметров потока флюида, проводимые штатными измерительными приборами, т.е. замеры давления и температуры в пунктах замеров №1-9 и замеры расхода в пункте замеров №9.

Периодичность проведения замеров составляет 5 мин, общий период наблюдения - 5 суток. Согласно заявляемому способу обозначим множество моментов времени t, когда проводятся замеры, через Ω.

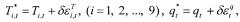

Положим, что результаты замеров величин связаны с их истинными значениями соотношением (1). При этом следует учесть, что замеры температуры в пунктах замеров №1-9, замеры давления в пунктах замеров №6 и №7, замеры расхода в пункте замеров №9 не содержат систематических ошибок, поэтому соотношение (1) следует переписать в виде

где Pi,t и Ti,t - истинные значения давления и температуры соответственно в пункте замеров № i в момент времени t;

qt - истинное значение расхода в момент времени t;

εi - систематическая ошибка измерения давления в пункте замеров № i;

, и - случайные составляющие ошибок измерения давления, температуры в пункте замеров № i и расхода в пункте замеров №9 соответственно в момент времени t.

Далее запишем и решим задачу условной оптимизации.

Сначала сформулируем систему ограничений задачи условной оптимизации - запишем математическую модель трубопроводной системы (конкретизируем уравнение (2)) и соотношения, связывающие компоненты векторов μ и σ (конкретизируем уравнения (3) и (4) соответственно).

В качестве математической модели трубопроводной системы используем модель стационарного режима течения газа: для каждой секции газопровода и каждого момента времени t∈Ω записываем соотношение (6), дополняем полученную систему уравнений соотношением (7) и формулой Шухова из отраслевого стандарта «СТО Газпром 2 - 3.5 - 051 - 2006. Нормы технологического проектирования магистральных газопроводов» для вычисления Taver.

Компонентами вектора μ являются коэффициенты гидравлической эффективности секций газопровода Е1, Е2, …, Е8. Значения Е1, Е2, …, E8 неизвестны и связаны соотношением (8).

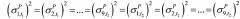

Информация о дисперсиях случайных составляющих ошибок измерения - значениях компонент вектора σ - также отсутствует. Принимая во внимание то, что все измерительные приборы в течение периода наблюдений - 5 суток - не заменялись на другие, а в пунктах замеров для измерения давления и температуры установлены одинаковые измерительные приборы, то для любых моментов времени t1∈Ω и t2∈Ω (t1≠t2) считаем выполненными равенства:

для манометров ,

для термометров .

Верхний индекс Р (Т) относится к дисперсии случайных составляющих ошибок измерения манометров (термометров).

Далее записываем целевую функцию задачи условной оптимизации. Согласно методу наименьших квадратов получаем

Решаем задачу условной оптимизации по переменным

и qt, σ t q ,

Ej (j=1, 2,…, 8).

В результате решения находим значения систематических ошибок

ε1=-0,1032 МПа, ε2=-0,0171 МПа, ε3=-0,0439 МПа,

ε4=0,0427 МПа, ε5=-0,0291 МПа, ε8=0,0329 МПа, ε9=-0,3334 МПа.

На фиг. 3 изображены графики замеров давления в пунктах замеров №1-9 с поправкой на систематические ошибки, т.е. величин .

Графики (фиг. 3) показывают, что поправка замеров на величину систематических ошибок εi позволяет получить не противоречащую физическим законам совокупность графиков изменения давления по газопроводу.

Способ поверки группы измерительных приборов на производственном объекте по наблюдениям за технологическим процессом, включающий измерение режимных параметров потока флюида технологического процесса измерительными приборами, установленными на трубопроводной системе, причем значения систематических ошибок ищут в соответствии с методом наименьших квадратов путем минимизации взвешенной суммы квадратов отклонений результатов измерений режимных параметров потока флюида с поправкой на систематические ошибки от истинных значений этих величин так, чтобы выполнялись соотношения, описывающие математическую модель трубопроводной системы, а также соотношения, связывающие коэффициенты модели, характеризующие техническое состояние оборудования системы, и соотношения, связывающие дисперсии случайных составляющих ошибок измерения.