Способ получения лекарственного средства, включающего биологически активный белок, и конечный продукт

Иллюстрации

Показать всеГруппа изобретений относится к области техники сохранения биологически активных белков. Способ получения лекарственного средства, включающего биологически активный белок, включает стадии: предоставления водной композиции, включающей растворитель, биологически активный белок и между 20% по массе и 60% по массе неполимерного сахара; замораживания композиции с формированием по меньшей мере одного замороженного вещества, включающего растворитель в замороженной форме; помещения замороженного вещества в сушильный аппарат с нахождением на подложке, где подложка включает один или более удерживающих механизмов, которые определяют одну или более границ подложки, где максимально 30% поверхности вещества контактирует с одним или более удерживающим механизмом; снижения давления в сушильном аппарате ниже атмосферного давления; обеспечения нагрева вещества с целью сублимации замороженного растворителя вещества и получения высушенного вещества; где биологически активный белок диспергирован в твердой среде неполимерного сахара и где вещество представляет собой сфероид, который имеет объем, равный или превышающий 50 мкл. Предлагается также продукт в форме практически гомогенного высушенного замораживанием вещества, имеющий объем между 50 и 1000 мкл, включающий биологически активный белок, где вещество получают при помощи вышеуказанного способа, а также лекарственное средство в форме практически гомогенного высушенного замораживанием вещества, имеющее объем между 50 и 1000 мкл, включающий биологически активный белок, где белок диспергирован в твердую среду неполимерного сахара, отличающееся тем, что вещество включает между приблизительно 21 и 72% мас./об. указанного сахара. Группа изобретений обеспечивает сохранение биологически активных белков и получение легкого для применения конечного продукта, обеспечивающего широкий спектр применений. 3 н. и 16 з.п. ф-лы, 8 табл., 6 пр., 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение находится в области техники сохранения биологически активных белков, в частности с целью хранения. В частности настоящее изобретение относится к способу, включающему сохранение белка при помощи сушки замораживанием в защитной среде, включающей сахар. Изобретение также относится к конечному продукту, который в частности представляет собой высушенное замораживанием вещество, включающее белок, стабилизированный сахаром.

Уровень техники

Биологически активные белки (также называемые просто «белками» в этом описании) являются в целом нестабильными при хранении в твердой среде или в жидких растворах. В частности, вторичная и третичная структуры белков, которые зависят от водородных связей в молекуле, склонны к дегенерации. Поскольку вторичная и третичная структуры в частности ведут к узнаваемым доменам белковой структуры, сохранение этой структуры часто является ключевым для сохранения биологической активности белка. Целые организмы часто окружены комплексной липидной мембраной и интегральными белками, которые структурно стабилизированы природой окружающего водного раствора, чьи идеальные свойства структуры включают состояние со свободной минимальной энергией. Это состояние со свободной минимальной энергией сложно получить, и изменение структуры так же, как и протеазы, продуцируемые самим организмом или сопутствующими клетками-хозяевами, делают очень трудным стабилизацию структуры в водной форме. Процессы лиофилизации (сушки замораживанием), где водные композиции, обычно включающие воду в качестве главного растворителя, замораживают и далее высушивают при помощи сублимации, обычно применяют для стабилизации биологически активных белков. Удаление растворителя и его замещение средой, включающей защитные молекулы, такие как молекулы сахара, может повысить стабильность белка путем предотвращения деградации и денатурации этого белка.

При лиофилизации белок часто смешивают в виде суспензии в воде с защитным средством, замороженным и дегидратированным путем сублимации и вторичного высушивания. Низкие температуры замораживания и высушивания при помощи сублимации вместе с имеющими место низкими соотношениями поверхности к объему, могут потребовать длительных периодов высушивания. Такие длительные периоды высушивания могут привести к повреждению структуры белка. Повышение температуры высушивания для снижения времени высушивания не всегда является вариантом, поскольку температура высушивания должна оставаться значительно ниже температуры стеклования защитной среды. Более того, высокие температуры высушивания сами по себе приводят к потере биологической активности белка. Появляется конкретная проблема при применении неполимерного сахара в качестве защитного средства. Как хорошо известно, неполимерные сахара хорошо подходят для стабилизации биологически активных белков, но они имеют природный недостаток, состоящий в том, что температура стекловарения конечной среды относительно невелика (обычно ниже 100°С, часто между 20 и 45°С). В частности, когда применяют большие количества сахара, и замороженное вещество имеет существенную толщину (обычно более 2 мм), это приводит к очень длительному времени высушивания в диапазоне 72-96 часов. В частности, когда количество неполимерного сахара приближается к 20% по массе, конечная среда становится такой плотной, что время высушивания растет по экспоненте (таким образом, в области техники вплоть до 15-16% (по массе) максимально применяют, имея целью гомогенно высушенные вещества). Длительное время высушивания само по себе ведет к значительной потере биологической активности белка и является очень непривлекательным с точки зрения производства.

В области техники раствор предоставлен в US 5565318. Эта ссылка предлагает применять полимерный сахар (такой как декстран или фиколл) в качестве защитного средства. Поскольку температура стеклования такого полимерного сахара в целом выше, чем таковая у неполимерных сахаров (обычно более 200°С против температуры ниже 100°С), можно применять главным образом более высокие температуры высушивания для завершения высушивания в более короткие сроки. Тем не менее, стабилизирующие свойства таких полимерных сахаров далеко не так хороши, как таковые у неполимерных сахаров. Также более высокие температуры высушивания для получения более короткого времени высушивания также могут привести к более высокой степени деградации и/или денатурации биологически активного белка во время самого процесса высушивания замораживанием.

В US 2010/0297231 предоставлен альтернативный раствор, где состав, включающий биологически активный белок и полиол (который может быть неполимерным сахаром, таким как фруктоза, манноза, мальтоза, лактоза, глюкоза, трегалоза, рибоза, рамноза, сорбитол, ксилитол и т. д.), преобразован в пенку, где после пенку замораживают и высушивают в стабильную сухую пенную композицию. Поскольку пенка включает толщину 2 мм или меньше, и соотношение поверхности к объему чрезвычайно велико, можно получить короткое время высушивания даже с высоким процентным содержанием неполимерных сахаров. Недостатком известного способа является то, что пенка занимает много места в лиофильной сушилке при относительно небольшом количестве обрабатываемого активного материала, а также пенка требует перемалывания в порошок для дальнейшего применения, такого как ингаляционного введения, или для получения предопределенных количеств высушенного материала для растворения в воде для обеспечения применения в ежедневной практике. Дополнительным недостатком является то, что обычно пенообразователь включен в состав. Это ограничивает применение конечного продукта.

Таким образом, сохранение биологически активных белков, в частности для получения легкого для применения конечного продукта, обеспечивающего широкий спектр применений и имеющего среду, которая обеспечивает высокие сохраняющие свойства, все еще является важной задачей. Целью этого изобретения является решение этой задачи.

Сущность изобретения

С целью соответствия цели изобретения предоставлен способ для получения лекарственного средства, включающего биологически активный белок, включающий стадии предоставления водной композиции, включающей растворитель, биологически активный белок и между 20% по массе и 60% по массе неполимерного сахара, замораживания композиции, с формированием таким образом одного замороженного вещества, включающего растворитель в замороженной форме, помещения в сушильный аппарат замороженного вещества, переносимого с подложкой, где подложка включает один или более удерживающий механизм, который определяет границы подложки, где максимально 30% поверхности вещества контактирует с одним или более удерживающим механизмом, снижения давления в сушильном аппарате ниже атмосферного давления, и обеспечения тепла для вещества (обычно при помощи теплопроводности и/или излучения) с целью сублимации замороженного растворителя вещества и получения высушенного вещества.

К удивлению изобретателя, при помощи техники сушки замораживанием, которая основана на получении индивидуальных замороженных веществ, начиная с композиции, включающей большое количество неполимерного сахара, и чьи вещества высушивают, убеждаясь в том, что большая часть их поверхности не контактирует с удерживающим механизмом (таким как закрытое дно или стенка) контейнере, можно высушивать вещества за относительно короткий промежуток времени, значительно меньше 72-96 часов, несмотря на тот факт, что соотношение поверхности к объему сильно ниже соотношения при применении пенки, и несмотря на тот факт, что толщина может быть даже больше 2 мм. В настоящее время верят, что относительно большое количество поверхности, которое не контактирует с механизмом, который препятствует свободному потоку сублимированного растворителя из замороженного вещества (таким как, например, стеклянное дно и стенка типичных сосудов для сушки замораживанием), является необходимым для получения благоприятных результатов в этих композициях с высоким содержанием сахара. С учетом этого ясно, что изобретение не обязательно зависит от формы вещества. Например, при применении кубов, пирамид, кирпичей, звезд, алмазов, веществ в форме tic-tac или любых других форм при помещении на подложку так, что максимально 30% поверхности тела контактирует с одним или более удерживающим механизмом подложки, достаточное количество свободной поверхности каждого вещества доступно для покидания вещества сублимированным растворителем.

На самом деле техника лиофилизации, где замороженные вещества высушивают, пока большая часть их поверхности не контактирует с удерживающим механизмом контейнера, известна в известном уровне техники, например, WO 2010/125087. Тем не менее, эта ссылка не раскрывает лиофилизацию композиции, включающей биологически активный белок, начиная от раствора, включающего по меньшей мере 20% по весу неполимерного сахара. Для соединений, отличных от биологически активных белков, в частности для стабильных (маленьких) молекул, можно получить быстрое время высушивания путем увеличения количества тепла, необходимого для сублимации замороженного растворителя, поскольку денатурация часто не является проблемой. Для биологически активных белков, тем не менее, это не вариант. Хотя обычно при высушивании вещества, состоящего из замороженного водного растворителя, включающего биологически активный белок, применяют растворитель с 3-10% по весу неполимерного сахара.

Изобретение также воплощается в лекарственном средстве в форме устойчивого гомогенного высушенного замораживанием вещества, имеющего объем между 50 и 1000 мкл, включающего биологически активный белок, где белок диспергирован в твердой среде неполимерного сахара, характеризующегося тем, что вещество включает между 21 и 72% масс/об. указанного сахара. 21-72% масс/об. в конечном высушенном веществе соответствует приблизительно 20-60% по массе сахара в начальной водной композиции (что может быть высчитано при помощи формулы для высчитывания приблизительной плотности раствора сахара в воде: плотность ≈0,3723 раза (концентрации сахара в г/л) + 1002,2. Это вещество можно получить индивидуально, оно не требует измельчения или другой формы переработки до непосредственного нанесения в качестве лекарственного средства, и оно очень подходит для сохранения биологически активного белка при высокой плотности неполимерного сахара в среде.

Предпочтительно вещество является сфероидным.

Определения

Изготавливать: предоставить для дальнейшего применения, например для применения в лаборатории, для применения в растении в качестве промежуточного продукта или для применения потребителем (конечным пользователем). Получение включает промышленное производство, т. е. производство в контролируемой повторяемой манере для обеспечения большего количества того же продукта.

Лекарственное средство: любой продукт, который можно применять для предотвращения, обработки или лечения заболевания или расстройства живого организма, в частности человека или нечеловекообразных животных.

Биологически активный белок: любой белок, который имеет трехмерную структуру такую, что белок может вызывать или взаимодействовать с физиологическими процессами в живом организме, такими как метаболические процессы или иммунологические процессы. Термин «биологически активный белок» может обозначать первичный продукт трансляции или его фрагмент. Примерами биологически активных белков являются энзимы, токсины, анатоксины, любые (другие) иммунологические белки (например, поверхностный белок микроорганизма или его фрагмент), антитело или его фрагмент и т.д. Вакцины обычно содержат один или более биологически активных белков, как часть живущего или убитого микроорганизма, так и изолированную или рекомбинантно экспрессированную субъединицу такого микроорганизма.

Растворитель: любая жидкость-носитель, жидкость, подходящая для растворения и/или диспергирования вещества для переноса.

% по массе: процент массы на общую массу композиции.

% масс/об.: процент массы на общий объем композиции.

Сахар: любой из группы водорастворимых углеводов с относительно низким молекулярным весом и обычно сладкий на вкус. Термин «сахар» включает восстанавливающие сахара (такие как фруктоза и мальтоза), невосстанавливающие сахара (такие как сахароза и трегалоза), сахароспирты (такие как ксилитол и сорбитол) и сахарные кислоты (такие как глюконовая кислота и винная кислота).

Неполимерный сахар: моно-, ди-, три- и олигомерные молекулы сахара, включающие максимально шесть мономерных молекул сахара.

Вещество: имеет такой объем, чтобы с ним обращались самостоятельно руками (вручную), обычно имеет объем, равный или превышающий 50 мкл (который равен сфере, имеющей радиус приблизительно 2 мм). Предпочтительно оно достаточно мало для применения в качестве таблетки для введения животному (термин «животное» включает человека), в частности имеет объем менее 2000 мкл. Предпочтительно объем вещества находится между 50 мкл и 1500 мкл, обычно менее 1000 мкл, в частности между 75 мкл и 750 мкл, также, в частности, между 100 мкл и 500 мкл.

Сухой: менее 5% остаточной влаги, в частности менее 4½, 4, 3½, 3, 2½, 2%, 1½% или 1% остаточной влаги.

Удерживающий механизм: конкретный элемент, который составляет удерживающую поверхность, которая участвует в определении границ поддерживающего элемента. Обычно удерживающий механизм представляет собой закрытое (продолжающееся) дно, боковую стенку или крышку контейнера. Тем не менее, им также может быть соединение проволочной сетки или проволочной решетки.

Контактирующий: разделять границу.

Сфероидный: вещество, которое имеет форму сферы, но не обязательно является идеальным кругом. Оно может быть, например, абляционным веществом, удлиненным веществом, сфероидом с одним или более зубцом, краем или другой неровностью, комбинациями вышеперечисленного и т. д.

Варианты осуществления изобретения

В варианте осуществления замороженный растворитель сублимируют менее чем за 48 часов. Поток тепла предпочтительно выбирают таким образом, что вещество высушивается в течение 48 часов. Это значительно уменьшает время, во время которого биологически активный белок подвергается действию относительно высоких температур высушивания. На удивление, в настоящей установке такое короткое время высушивания можно получить без значительной потери активности белка. Предпочтительно замороженный растворитель сублимируют менее 36 часов или даже от 16 до 24 часов. По сравнению с известным уровнем техники способов лиофилизации для высушивания веществ, включающих биологически активный белок и по меньшей мере 20% по массе неполимерного сахара, это очень короткий период высушивания.

В другом варианте осуществления максимально 20% поверхности вещества контактирует с одним или более удерживающим механизмом подложки, предпочтительно даже максимально 10%. Оказывается, что имея доступную для свободной сублимации растворителя поверхность (имея меньше поверхности вещества, контактирующей с удерживающим механизмом подложки), время высушивания может быть дополнительно снижено при сохранении биологической активности белка.

Предпочтительно замороженное вещество является сфероидным, так что процент поверхности вещества, который контактирует с удерживающим механизмом подложки, обычно ниже 3%, или даже находится около 0%. В дополнительном варианте осуществления сфероид имеет объем между 50 мкл и 1000 мкл, что приближается к радиусу сферы между 2 и 6 мм (в зависимости от формы сфероида).

В варианте осуществления, где удерживающий механизм подложки является дном, вещество находится на этом дне, а подложка является открытой для обеспечения свободного поступления излучения к указанному дну, по меньшей мере часть тепла обеспечивается выделением инфракрасного излучения из источника радиации, присутствующего в сушильном аппарате над подложкой для достижения замороженного вещества. Оказывается, что адекватного высушивания веществ с высоким содержанием сахара можно достигнуть при обеспечении тепла (по меньшей мере частично) при помощи излучения. Излучение имеет преимущество в том, что оно не зависит от теплопроводного материала для переноса тепла.

В другом варианте осуществления по меньшей мере часть тепла обеспечивается теплопроводностью при помощи удерживающего механизма, который контактирует с замороженным веществом, наряду с известными процессами лиофилизации. Несмотря на то, что в настоящем способе максимально 30% поверхности тела контактирует с удерживающим механизмом подложки (вплоть до фигуры с низкими 1-3%), в то время как в известном уровне техники обычно это 50%, оказывается, что этого достаточно для обеспечения адекватного потока тепла к веществу.

В еще одном варианте осуществления, где удерживающий механизм подложки представляет собой дно, вещество находится на этом дне, а подложка является открытой для обеспечения свободного поступления излучения к указанному полу, тепло обеспечивается для выделения инфракрасного излучения из источника радиации, присутствующего в сушильном аппарате над подложкой, для достижения замороженного вещества в комбинации с теплом через удерживающий механизм, который контактирует с замороженным веществом (система, известная из EP 2249810). Комбинированный поток тепла проведением и излучением оказывается очень адекватным для высушивания веществ, которые имеют относительно низкий процент вещества, контактирующего с подложкой.

В варианте осуществления количество сахара в водной композиции выбирают из группы, которая состоит из диапазонов 20-55% по массе, 20-50% по массе, 20-45% по массе, 25-45% по массе, 25-40% по массе, 25-35% по массе и 27-30% по массе. Предпочтительно количество сахара превышает 25% по массе, обычно составляет около 27% по массе.

В варианте осуществления сахар включает мономерные и/или димерные молекулы, в частности выбираемые из группы, состоящей из глюкозы, галактозы, мальтозы, сахарозы, трегалозы, фруктозы, лактозы, сахарозы, маннитола, сорбитола и ксилитола.

В варианте осуществления, где удерживающий механизм подложки представляет собой дно, множество замороженных веществ находится в виде монослоя на указанном дне во время высушивания. Таким путем можно эффективно высушивать большие количества замороженных веществ.

В другом варианте осуществления содержание остаточной влаги составляет менее 2% по массе, обычно 0,5 и 2% по массе, например между 1 и 2% по массе.

Изобретение будет объяснено более детально при помощи следующих примеров и фигур.

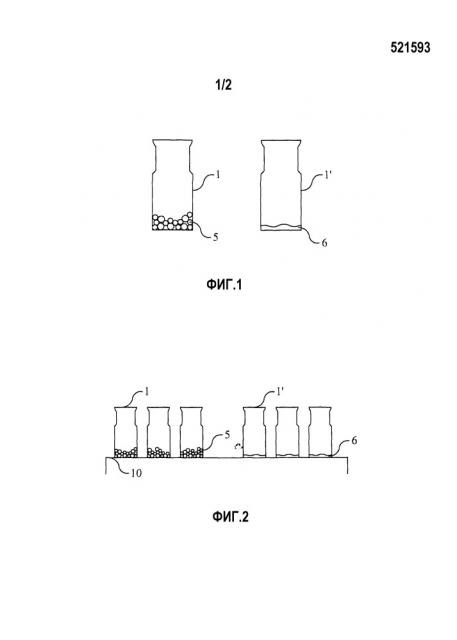

Фигура 1 схематически показывает первый тип подложки, а именно стеклянный сосуд, заполненный замороженными сфероидами или жидкой композицией, замороженной после заполнения подложки.

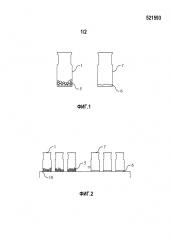

Фигура 2 схематически показывает сушильную установку в лиофилизаторе.

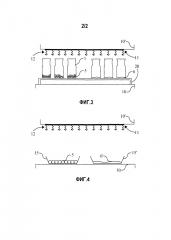

Фигура 3 схематически показывает альтернативную сушильную установку в лиофилизаторе.

Фигура 4 схематически показывает дополнительную альтернативную сушильную установку в лиофилизаторе.

Пример 1 является первым примером сушки замораживанием композиций с высоким содержанием сахара.

Пример 2 является вторым примером сушки замораживанием композиций с высоким содержанием сахара.

Пример 3 является третьим примером сушки замораживанием композиций с высоким содержанием сахара.

Пример 4 является четвертым примером сушки замораживанием композиций с высоким содержанием сахара.

Пример 5 является пятым примером сушки замораживанием композиций с высоким содержанием сахара.

Пример 6 обеспечивает данные стабильности лекарственных средств в соответствии с изобретением.

Фигура 1

Фигура 1 схематически показывает первый тип подложки, а именно стеклянный сосуд, заполненный замороженными сфероидами или жидкой композицией, замороженной после заполнения подложки. Фигура отображает первый стеклянный сосуд (1), который заполнен приблизительно 15 замороженными сферами (5) приблизительно по 110 мкл каждая. Фигура также отображает второй стеклянный сосуд (1'), заполненный 1,5 мл жидкой композиции, замороженной до одного замороженного сгустка (6).

Фигура 2

Фигура 2 схематически показывает сушильную установку в лиофилизаторе (аппарат целиком не показан). Фигура отображает полку (10), на которой находятся сосуды 1 и 1'. Сосуды 1 заполнены замороженными сферами (5), а сосуды 1' заполнены сгустком замороженной жидкости (6). Полку можно нагревать при помощи встроенных электрических нагревателей (не показаны).

Фигура 3

Фигура 3 схематически показывает альтернативную сушильную установку в лиофилизаторе. В этой установке сосуды помещены на возвышенную подложку (20), которая фактически термально изолирована от нагревательной полки (10). Таким образом, сосуды фактически не получают тепла путем проведения тепла, вырабатываемого в полке (10). Над сосудами находится вторая нагревательная полка (10'), которая выстлана черным покрытием (11). Черное покрытие обеспечивает участие полки в качестве хорошего источника излучения, выделяющего тепловое излучение 12 (в основном инфракрасное излучение) по направлению к сосудам.

Фигура 4

Фигура 4 схематически показывает альтернативную сушильную установку в лиофилизаторе. В этой установке используют 2 полки: одну нагревательную полку 10, которая действует как первый источник тепла, и одну нагревательную полку 10', которая участвует как второй источник тепла (при помощи черного покрытия 11, которое обеспечивает излучающую поверхность для дна полки 10', соответствующего установке, как отображено на фигуре 3). На первой полке 10 стоят открытыми контейнеры 15 и 15'. Контейнер 15 заполнен монослоем замороженных сфер (5), в то время как второй контейнер 15' заполнен замороженной жидкостью (6').

Примеры 1-5 являются примерами проверки и подтверждения принципа действия системы, показывающими, что при помощи применения способа в соответствии с изобретением практически гомогенное высушенное вещество можно получить при помощи умеренно быстрого цикла высушивания, несмотря на тот факт, что в начальной водной композиции присутствует более 20% по массе неполимерного сахара. Для этих примеров применяют простой раствор 30% сахарозы (масс/об.) в воде (который приближается к 27% по массе). Часть этой водной композиции применяют для получения замороженных сфер, имеющих объем приблизительно 100 мкл. Для этого применяют процесс, описанный в WO 2010/125084, в частности процесс, как упомянуто в строке 33 страницы 20 до строки 2 страницы 21 (вместе с фигурами 1, 2, 3 и 4 той же международной заявки). Замороженные сферы применяют в примерах, как описано ниже.

В примере 1 первый набор из трех 10 мл стеклянных сосудов для лиофилизации (1), имеющих диаметр приблизительно 20 мм, заполняют приблизительно 15 сферами (5), равными приблизительно 1,5 мл начальной водной композиции. В сосудах это приводит к приблизительно 1½ слоям сфер. В этой установке менее 10% поверхности замороженных сфер (приблизительно 1-3%) контактирует с одной или более стен (удерживающие механизмы) опорного сосуда. Второй набор из трех соответствующих сосудов (1') заполняют 1,5 мл жидкой композиции, как описано здесь и выше, после чего жидкость замораживают. Таким образом, приблизительно 60% поверхности замороженного вещества контактирует с одной или более стенок опорного сосуда. Конечные заполненные сосуды схематически показаны на фигуре 1.

Эти сосуды помещают на полку в стандартный лиофилизатор, основные части которого схематически показаны на фигуре 2 и которые были предварительно доведены до температуры приблизительно -45°С. Этот лиофилизатор подвергают следующему циклу сушки замораживанием (таблица 1).

| Таблица 1 | ||||||

| Фаза | ||||||

| Замораживание | Температура (°C) | -45 | -45 | |||

| Время (мин) | 0 | 1 | ||||

| Вакуум (мбар) | Нет данных | Нет данных | ||||

| Начальная сублимация | Температура (°C) | -45 | ||||

| Время (мин) | 0 | |||||

| Вакуум (мбар) | 0,04 | |||||

| Сублимация | Температура (°C) | -45 | -45 | 35 | 35 | 35 |

| Время (мин) | 0 | 10 | 123 | 960 | 240 | |

| Вакуум (мбар) | 0,04 | 0,04 | 0,04 | 0,04 | 0,34 |

Как можно увидеть в таблице 1, после загрузки на полку заполненных контейнеров полку (10) сначала держат при температуре -45°С в течение 1 минуты (фаза «Замораживание»). При этом замороженные вещества приводят к температуре -45°С. Давление поддерживают на уровне атмосферного. Далее давление понижают до 0,04 мбар, в то время как температуру полки поддерживают на уровне -45°С («Начальная сублимация»). При этих условиях замороженная жидкость уже сублимируется, и тепло проводят к гранулам при помощи проведения через полку. Тем не менее, скорость сублимации при этих условиях является относительно низкой. Для повышения скорости сублимации полку приводят к температуре 35°С («Сублимация») и удерживают при этой температуре в течение приблизительно 22 часов (всего 1333 минуты, как показано под «Сублимацией»). Давление поддерживают на низком уровне 0,04 мбар. После этого процесс сублимации завершается и вплоть до 98% замороженной жидкости покидает замороженные вещества, таким образом превращая их в высушенные вещества. Далее осушенный азот с температурой приблизительно 20°С проводят в лиофилизатор, пока давление находится на уровне атмосферного. Это занимает приблизительно 2 минуты. Далее дверцу можно открыть для изъятия сосудов.

В течение времени высушивания, равного 22 часам, сферы в целом являются сухими и находятся в хорошей форме с некоторым незначительным неполным высушиванием в некоторых точках. Во втором наборе сосудов, тем не менее, замороженные вещества превращаются в месиво пенки и сиропообразной жидкости.

В примере 2 применяют такой же лиофилизатор, как и в примере 1, хотя дно полки, расположенной над полкой, на которой находятся сосуды, выстлано слоем черного PTFE (политетрафторэтилен). При близком контакте между черным слоем и полкой слой нагревается фактически до такой же температуры, что и сама полка, и, таким образом, действует как источник теплового излучения. И все же только небольшая порция излучения достигает замороженных веществ напрямую, поскольку стеклянная стенка сосуда абсорбирует и отражает большую часть излучения. Сравнительная установка описана в WO 2010/125084 вместе с фигурой 5 этой ссылки. Благодаря наличию теплового потока к сосудам не только путем проведения при помощи сосудов, стоящих на полке, но также при помощи излучения от вышенаходящейся полки можно улучшить проведение высушивания. Все же это приводит к улучшению результатов высушивания только для сфер, то есть сферы можно высушивать приблизительно за 20 часов. Для заполненных жидкостью сосудов это все еще приводит к плохому негомогенному результату высушивания.

В примере 3 применяют лиофилизирующую установку, описанную вместе с примером 2, хотя тепловой поток при помощи проведения фактически исключен из-за помещения сосудов на возвышенную подложку, что держит их фактически изолированными от полки, на которой они стоят. Эта установка показана на фигуре 3. Выбирая установку, требуемый поток тепла по направлению к замороженным веществам фактически полностью получают при помощи излучения от вышерасположенной полки. Цикл высушивания, который теперь включает непосредственно замораживанием материала из жидкого состояния до твердого замороженного вещества, показан ниже в таблице 2.

| Таблица 2 | |||||||

| Фаза | |||||||

| Замораживание | Температура (°C) | -45 | -45 | -20 | -20 | -45 | -45 |

| Время (мин) | 0 | 10 | 15 | 60 | 15 | 20 | |

| Вакуум (мбар) | Нет данных | Нет данных | Нет данных | Нет данных | Нет данных | Нет данных | |

| Начальная сублимация | Температура (°C) | -45 | |||||

| Время (мин) | 0 | ||||||

| Вакуум (мбар) | 0,04 | ||||||

| Сублимация Часть 1 | Температура (°C) | -45 | -45 | 35 | 35 | ||

| Время (мин) | 0 | 10 | 123 | 960 | |||

| Вакуум (мбар) | 0,04 | 0,04 | 0,04 | 0,04 | |||

| Сублимация Часть 2 | Температура (°C) | 35 | |||||

| Время (мин) | 240 | ||||||

| Вакуум (мбар) | 0,34 |

Это дает такой же результат высушивания, как описано вместе с примером 1, приблизительно за такое же время высушивания.

В следующем примере, примере 4, пытаются получить довольно хороший результат высушивания вещества, имеющегося во втором наборе сосудов, как описано в примере 1. Эти сосуды помещают на полку того же лиофилизатора, таким образом применяя только поток тепла при помощи проведения через полку. Применяют цикл высушивания в соответствии с таблицей 3, что проводит к длительному времени высушивания, превышающему 76 часов.

Хотя получают значительно улучшенные результаты высушивания при сравнении с результатом примера 1, конечное сухое вещество все еще имеет существенные оплавленные области, глубокие трещины и некоторое вспенивание. Это означает, что потребуется даже более длительное время высушивания для достижения результата высушивания, который будет сравним с тем, который получен с применением способа в соответствии с изобретением.

| Таблица 3 | |||||||

| Фаза | |||||||

| Замораживание | Температура (°C) | -45 | -45 | ||||

| Время (мин) | 0 | 30 | |||||

| Вакуум (мбар) | Нет данных | Нет данных | |||||

| Начальная сублимация | Температура (°C) | -45 | |||||

| Время (мин) | 0 | ||||||

| Вакуум (мбар) | 0,04 | ||||||

| Сублимация 1 | Температура (°C) | -25 | -25 | 20 | 20 | 35 | 35 |

| Время (мин) | 15 | 2880 | 600 | 360 | 240 | 240 | |

| Вакуум (мбар) | 0,04 | 0,04 | 0,04 | 0,04 | 0,04 | 0,20 | |

| Сублимация 2 | Температура (°C) | 35 | |||||

| Время (мин) | 200 | ||||||

| Вакуум (мбар) | 0,27 |

В примере 5 применяют другой тип подложки для высушивания замороженных веществ (см. фигуру 4). Эта подложка представля