Способ получения углеводородов

Иллюстрации

Показать всеИзобретение относится к способу конверсии сырья, содержащего материалы биологического происхождения, в углеводороды. Способ конверсии сырья, содержащего материалы биологического происхождения, в углеводороды включает стадии, на которых сырье, содержащее по меньшей мере один материал биологического происхождения, подвергают очистке с получением очищенного сырья, очищенное сырье подвергают гидропереработке, осуществляемой в две стадии, где на первой стадии гидропереработки очищенное сырье приводят в контакт с по меньшей мере одним катализатором гидродеоксигенации, включающим NiMo, СоМо или смесь Ni, Mo и Со, и с по меньшей мере одним катализатором гидродепарафинизации, включающим NiW, при температуре 330-430°С, с получением продукта первой стадии гидропереработки. На второй стадии гидропереработки продукт первой стадии гидропереработки приводят в контакт с катализатором гидродеароматизации, включающим металлы, выбираемые из Pt, Pd, Ir, Ru, Rh, Re, Ni, Co, Mo, W, CoMo, NiMo и NiW, при температуре 180-350°C, причем температура на второй стадии ниже, чем на первой стадии, с получением продукта гидропереработки, и гидродеароматизацию осуществляют после гидродеоксигенации и гидродепарафинизации. Технический результат – получение углеводородов с низким содержанием ароматических веществ. 20 з.п. ф-лы, 2 ил., 1 пр.

Реферат

Область техники

Настоящее изобретение относится к конверсии сырья, содержащего материал биологического происхождения, в углеводороды, пригодные для применения в качестве жидкого топлива и компонентов топлива, где количество ароматических веществ в указанных углеводородах снижают и/или сохраняют на низком уровне. Изобретение также относится к очистке и каталитической обработке сырья, содержащего материал биологического происхождения, в условиях, подходящих для гидропереработки, с получением углеводородов, пригодных для применения в качестве жидкого топлива и компонентов топлива.

Уровень техники

Во всем мире возрастает потребность в углеводородах, пригодных для применения в качестве топлива и компонентов топлива, которые получают из возобновляемых источников. В то же время, все более ужесточаются требования к составу и качеству топлива и компонентов топлива. В частности, во многих странах законодательные акты и стандарты, касающиеся транспортного топлива, устанавливают ограничения по содержанию различных компонентов в указанном топливе. Например, стандарт МК1 в Швеции требует, чтобы дизельное топливо на рынке Швеции содержало не более 5 масс. ч. ароматических соединений.

Гидропереработку широко используют для конверсии сырья, происходящего из возобновляемых материалов, в углеводороды. Однако, состав полученного углеводородного продукта меняется и во многих случаях содержание ароматических веществ превосходит предел 5 масс. %.

Когда возобновляемые материалы, содержащие значительное количество ароматических веществ и/или циклических структур, содержащих ненасыщенные связи, подвергают гидропереработке, содержание указанных компонентов в сырье и равновесие реакции ароматизации-деароматизации оказывают влияние на содержание ароматических веществ в конечном углеводородном продукте. Таким образом, в данной области считают необходимым использование сырья с низким содержанием ароматических веществ и/или циклических структур, содержащих ненасыщенные связи, для получения продуктов, соответствующих жестким требованиям по содержанию ароматических веществ.

Несмотря на ведущиеся исследования и разработки, все еще существует потребность в обеспечении улучшенных процессов и способов конверсии сырья, происходящего из возобновляемых материалов, в углеводородные продукты, содержащие низкое количество ароматических веществ, эффективным и экономичным путем.

Краткое описание изобретения

Настоящее изобретение относится к способу конверсии сырья, содержащего материал биологического происхождения, в углеводороды, посредством которого количество ароматических веществ в указанных углеводородах снижают и/или поддерживают на низком уровне.

В частности, настоящее изобретение относится к способу конверсии сырья, содержащего материал биологического происхождения, в углеводороды, в котором указанное сырье подвергают очистке с последующей гидропереработкой в присутствии по меньшей мере одного катализатора гидродеоксигенации (ГДО), по меньшей мере одного катализатора гидродепарафинизации (ГДП) и по меньшей мере одного катализатора гидродеароматизации (ГДА). Таким образом, осуществляют по меньшей мере гидродеоксигенацию, гидродепарафинизацию и гидродеароматизацию. По потребности, гидродеароматизацию осуществляют одновременно с гидродеоксигенацией и гидродепарафинизацией и/или после указанных операций.

Способом по изобретению можно получать жидкое топливо и компоненты топлива, содержащие менее 5%, даже менее 1 масс. % ароматических соединений.

Более того, способом по изобретению можно получать жидкое топливо и компоненты топлива с повышенным цетановым числом.

Таким образом, целью изобретения является обеспечение способа эффективной и экономичной конверсии сырья, содержащего материал биологического происхождения, в углеводороды, посредством которого количество ароматических веществ в указанных углеводородах снижают и/или поддерживают при низком уровне.

Другой целью изобретения является обеспечение способа эффективной и экономичной конверсии сырья, содержащего материал биологического происхождения, в углеводороды с повышенным цетановым числом, пригодные для применения в качестве жидкого топлива и компонентов топлива.

Еще одной целью изобретения является обеспечение способа, позволяющего снизить недостатки способов, известных в уровне техники.

Целей изобретения достигают с помощью способа по изобретению.

Отличительные признаки способа по изобретению представлены в формуле изобретения.

Определения

В данном документе термин «гидропереработка» относится к каталитической переработке органического материала любыми средствами с использованием молекулярного водорода.

В данном документе термин «гидрообработка» относится к каталитическому способу, с помощью которого обычно удаляют кислород из органических кислородсодержащих соединений в составе воды (гидродеоксигенация, ГДО), серу из органических серосодержащих соединений в форме сероводорода (гидродесульфурация ГДС), азот из органических азотных соединений в форме аммиака (гидродеазотирование, ГДА) и галогены, например, хлор из органических хлорсодержащих соединений в форме соляной кислоты (гидродехлорирование, ГДХ), обычно под воздействием катализатора.

В данном документе термин «деоксигенация» относится к удалению кислорода из органических молекул, таких как производные карбоновых кислот, спирты, кетоны, альдегиды или простые эфиры.

В данном документе термин «гидрокрекинг» относится к каталитическому разложению органических углеводородных материалов с использованием молекулярного водорода при высоких давлениях.

В данном документе термин «гидродепарафинизация» (ГДП) относится к каталитической обработке органических углеводородных материалов с использованием молекулярного водорода при высоких давлениях с целью изменения структуры высокомолекулярных углеводородов посредством гидроизомеризации, гидродеоксигенации, гидродеароматизации и/или гидрокрекинга.

В данном документе термин «гидродеароматизация» (ГДА) относится к каталитической обработке органических углеводородных материалов с использованием молекулярного водорода при высоких давлениях с целью преобразования ароматического соединения в неароматические соединения.

В данном документе термин «гидрирование» означает насыщение двойных углерод-углеродных связей с помощью молекулярного водорода под воздействием катализатора.

В данном документе термин «нейтральные компоненты», или «нейтральная фракция», или «нейтральные материалы», также часто называемые «неомыляемые вещества», относится ко всем нейтральным органическим компонентам в тяжелых фракциях или остатках, полученных при обработке или переработке материала биологического происхождения. Примерами указанных материалов являются талловый пек и материалы на основе таллового масла. Примеры нейтральных компонентов, содержащихся, например, в талловом пеке, включают стеролы, станолы, сложные стероловые и станоловые эфиры, полимерные кислоты, полимерные нейтральные вещества, димеры, тримеры, производные лигнина, смоляные кислоты и жирные кислоты и их сложные эфиры.

Транспортное топливо относится к фракциям, или погонам, или смесям углеводородов с кривыми дистилляции, стандартизованными для топлива, такого как дизельное топливо (средний дистиллят от 160 до 380°С, EN590), бензин (от температуры окружающей среды до 210°С, EN228), авиационное топливо (от 160 до 300°С, ASTM D-1655 - топливо для реактивных двигателей), керосин, лигроин и т.д.

Краткое описание чертежей

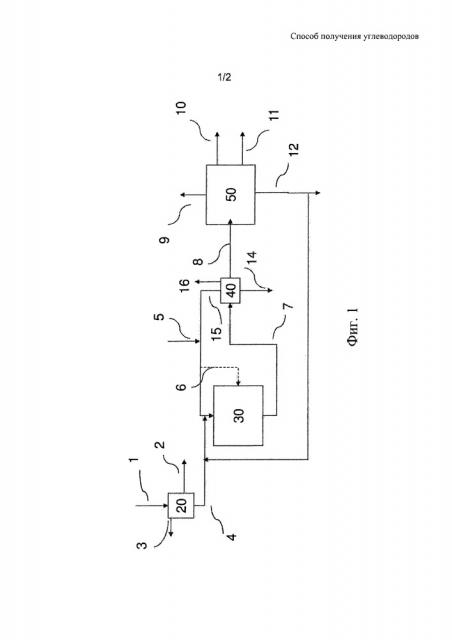

На Фиг. 1 показана блок-схема технологического процесса, представляющая одно воплощение способа, в котором сырье подвергают очистке, за которой следует предварительная обработка в защитном слое/защитных слоях и обработка ГДО/ГДП/ГДА в реакторной системе гидропереработки, отделение водорода для рециркуляции и получение жидкого продукта, который подвергают фракционированию.

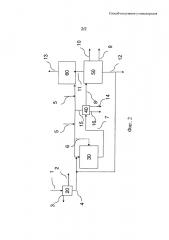

На Фиг. 2 показана блок-схема, представляющая другое воплощение способа по изобретению, в котором сырье подвергают очистке, за которой следует предварительная обработка в защитном слое/защитных слоях и обработка ГДО/ГДП в первой реакторной системе гидропереработки, отделение водорода для рециркуляции и получение жидкого продукта, который подвергают фракционированию с получением дизельной фракции, и указанную дизельную фракцию подвергают обработке ГДА во второй реакторной системе гидропереработки.

Подробное описание изобретения Неожиданно было обнаружено, что сырье, содержащее материал биологического происхождения, включающий очень большое количество ароматических соединений и/или циклических структур, содержащих ненасыщенные связи, может быть преобразовано эффективным образом в углеводороды, содержащие низкое количество ароматических веществ, с помощью способа, в котором указанное сырье подвергают очистке с последующей гидропереработкой в условиях, подходящих для гидродеоксигенации, гидродепарафинизации и деароматизации.

В данном документе материалы биологического происхождения относятся к возобновляемым материалам.

В соответствии с одним воплощением настоящего изобретения, материал биологического происхождения выбирают из группы, состоящей из

а) любых видов жиров, масел и восков биологического происхождения, вырабатываемых или получаемых из растений, животных, рыб, насекомых и микробов, включая растительные жиры, растительные масла, растительные воски; животные жиры, животные масла, животные воски; рыбьи жиры, рыбьи масла, рыбьи воски;

б) жирных кислот, свободных жирных кислот и смоляных кислот, вырабатываемых или получаемых из растений, животных, рыб, насекомых и микробов, например, из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей посредством гидролиза, переэтерификации или пиролиза;

в) сложных эфиров, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей посредством переэтерификации;

г) солей металлов и жирных кислот, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей посредством омыления;

д) ангидридов жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей;

е) сложных эфиров, полученных этерификацией свободных жирных кислот растительного, животного и рыбного происхождения, с помощью спиртов;

ж) жирных спиртов и альдегидов, полученных как продукты восстановления жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей;

з) повторно используемых пищевых жиров и масел, и жиров, масел и восков, полученных генной инженерией;

и) дикарбоновых кислот и полиолов, включая диолы, гидроксикетоны, гидроксиальдегиды, гидроксикарбоновые кислоты и соответствующие ди- и многофункциональные сернистые соединения, соответствующие ди- и многофункциональные азотистые соединения;

к) соединений, полученных при действии микроорганизмов, включая водоросли;

л) соединений на основе терпена, полученных из растений, терпеновых масел, остатков перегонки терпена и ароматизаторов и/или остатков парфюмерной промышленности;

м) пиролизованной древесины, включая гидропиролизованную древесину, воск Фишера-Тропша;

н) пиролизных масел из любого процесса пиролиза и лигнина и соединений-производных лигнина;

о) биомасел, полученных из сверхкритической обработки, и

п) смесей указанных материалов биологического происхождения.

Материал биологического происхождения предпочтительно выбирают из группы, состоящей из

а) жиров, масел и восков, вырабатываемых или получаемых из растений; животных жиров, животных масел, животных восков, рыбьих жиров, рыбьих масел, рыбьих восков;

б) повторно используемых пищевых жиров и масел, и жиров, масел и восков, полученных генной инженерией, и осадков сточных вод;

в) жиров, масел и восков, вырабатываемых или получаемых под действием водорослей, дрожжей, плесени, грибов и/или других микроорганизмов, позволяющих получать указанные соединения;

г) пиролизных масел, лигнина и соединений-производных лигнина;

д) смол, смоляных кислот, жирных кислот, стеролов и станолов, получаемых из растений, биомасел, включая пиролизные масла, и

е) смесей указанных материалов биологического происхождения.

В соответствии с одним воплощением настоящего изобретения, материал биологического происхождения выбирают из группы, состоящей из рыбьих масел (жиров), таких как жир салаки, лососевый жир, жир сельди, тунцовый жир, жир анчоуса, жир сардины и жир скумбрии; растительных масел, таких как рапсовое масло, сурепное масло, каноловое масло, талловое масло, сырое таловое масло, подсолнечное масло, соевое масло, кукурузное масло, конопляное масло, льняное масло, оливковое масло, хлопковое масло, горчичное масло, пальмовое масло, арахисовое масло, касторовое масло, масло ятрофы, масло понгамии, косточковое пальмовое масло, масло куфеи, масло камелии, масло куркас, масло бабассу, косточковое пальмовое масло, масло крамбе и кокосовое масло; животных жиров, таких как свиное сало, твердый жир, топленый свиной жир и топленый жир низших сортов; отходов и повторно используемых пищевых жиров и масел; жиров, восков и масел, полученных с помощью генной инженерии; животных восков, таких как пчелиный воск, китайский воск (воск насекомых), шеллачный воск и ланолин (воск, выделяемый из шерстного жира); растительного воска, такого как карнаубский пальмовый воск, пальмовый воск Урикури, восковая фракция масла жожобы, канделильский воск, воск из эспарто, японский воск, масло из рисовых отрубей; и терпенов, терпинеолов, триглицеридов, пиролизных масел, лигнина и соединений-производных лигнина, и их смесей.

В одном воплощении изобретения материал биологического происхождения включает соединения, добываемые из несъедобных растений, растительные масла или их компоненты, или их производные, пиролизные масла, лигнин, производные лигнина и их сочетания, получаемые, например, в качестве побочных продуктов лесной промышленности.

В одном воплощении изобретения материал биологического происхождения включает материалы на основе таллового масла. Материал на основе таллового масла включает одно или более чем одно талловое масло, производные таллового масла и их сочетания, включающие талловое масло, сырое талловое масло (СТМ), жирные кислоты таллового масла (ЖКТМ), мыло таллового масла и т.д. Талловое масло или СТМ относится к обработанной смеси соединений природного происхождения, извлеченных из древесных пород, таких как береза, сосна, ель и осина и т.п.

Талловое масло или СТМ является основным побочным продуктом процесса сульфатной варки целлюлозы (крафт-процесса). В ходе крафт-процесса варки целлюлозы канифоль и жирные кислоты, которые присутствуют, например, в древесине хвойных пород в виде свободных кислот или их эфиров, омыляют варочным щелоком с образованием соответствующих им солей натрия. Эти соли или их мыла, наряду с некоторыми нейтральными компонентами, растворяют или суспендируют в отработанном варочном щелоке (черный щелок). Затем этот щелок концентрируют, и мыла и нейтральные компоненты отделяют в виде снимаемой пены мыла таллового масла. На большинстве заводов сульфатной целлюлозы, на которых обрабатывают древесину мягких пород, извлекают мыло таллового масла. Это мыло обычно подкисляют с получением сырого таллового масла. Обработка и варка древесины приводят к разрушению триглицеридных структур, и поэтому талловое масло или СТМ не содержат триглицеридов в каком-либо значительном количестве. Состав таллового масла или СТМ меняется в зависимости от конкретных пород древесины.

Талловое масло или СТМ представляет собой смесь жирных кислот, смоляных кислот, нейтральных компонентов и терпентиновых компонентов, происходящих из древесины, такой как древесина хвойных пород. Терпентиновые компоненты таллового масла по существу состоят из С10Н16 терпенов. Талловое масло в основном состоит из насыщенных и ненасыщенных кислородсодержащих органических соединений, таких как канифоль, неомыляемые вещества, стеролы, смоляные кислоты (в основном абиетиновая кислота и ее изомеры), жирные кислоты (в основном, линолевая кислота, пальмитиновая кислота, олеиновая кислота и линоленовая кислота), жирные спирты, стеролы, другие производные алкильных углеводородов, а также неорганические примеси (соединения щелочных металлов, соединения серы, кремния, фосфора, кальция и железа). Талловое масло также охватывает масло для мыловарения.

Материалы на основе таллового масла содержат значительное количество ароматических соединений и/или циклических структур, содержащих ненасыщенные связи. СТМ обычно содержит приблизительно 25 масс. % или более ароматических соединений и/или циклических структур, содержащих ненасыщенные связи.

Пиролизные масла обычно содержат приблизительно 25-40 масс. % ароматических соединений и/или циклических структур, содержащих ненасыщенные связи, в зависимости от исходных материалов, условий процесса и стадий, осуществляемых после процесса пиролиза.

Лигнин и производные лигнина представляют собой гетерополимеры, включающие различные фенольные звенья, и они обычно имеют высокое содержание ароматических соединений и/или циклических структур, содержащих ненасыщенные связи, в зависимости от обработки посредством деполимеризации и других видов химической обработки. Растворимые лигнины обычно имеют содержание ароматических соединений и/или циклических структур, содержащих ненасыщенные связи, более 50 масс. %.

Биологические материалы и биомасла, подвергнутые сверхкритической обработке и другой переработке, могут иметь еще более высокое содержание ароматических соединений. Однако очевидно, что состав указанных материалов может меняться в зависимости от условий процесса и исходных материалов.

Животные жиры, жиры, полученные под действием водорослей, и рыбий жир обычно содержат триглицериды, менее 3 масс. % неомыляемых веществ и приблизительно 1-2 масс. % ароматических соединений.

Растительные масла обычно состоят из триглицеридов и/или жирных кислот и они содержат приблизительно 1-2 масс. % ароматических соединений и менее 3 масс. % соединений, содержащих в своей структуре ароматический фрагмент.

Воск Ф-Т обычно не содержит ароматических соединений или циклических структур, содержащих ненасыщенные связи.

В соответствии с одним воплощением изобретения, сырье также может включать смеси или совместные подачи веществ биологического происхождения и углеводородов, извлекаемых из ископаемого топлива. Подходящие компоненты, совместно подаваемые в сочетании с перечисленными выше материалами биологического происхождения, включают любые углеводороды, извлекаемые из ископаемого топлива, или их фракции, отработанное моторное масло и промышленные смазочные материалы, бывший в употреблении парафиновый воск, жидкости, полученные из газификации угля, биомассы или природного газа с последующей стадией сжижения ниже по потоку, например, как в процессе Фишера-Тропша; жидкости, полученные из деполимеризации, термической или химической; отходы полимерных материалов, таких как полипропилен, полиэтилен высокой плотности и полиэтилен низкой плотности, и другие синтетические масла, полученные в качестве побочных продуктов из нефтехимических и химических процессов. Смеси вышеуказанного сырья также можно использовать как совместно подаваемые компоненты. Другим преимуществом использования совместно подаваемого компонента является преобразование продукта, который считался отходами переработки ископаемого топлива или других процессов, в представляющий ценность совместно подаваемый компонент в данном способе.

В частности, в способе по настоящему изобретению можно использовать материалы биологического происхождения с высоким содержанием ароматических соединений и/или циклических структур, содержащих ненасыщенные связи, возможно с совместно подаваемыми материалами. Можно получать углеводородные продукты с низким содержанием ароматических соединений и повышенным цетановым числом. Цетановое число (цетановый индекс) углеводородного продукта или его фракции может предпочтительно составлять 60 или более.

Способ конверсии сырья, содержащего материалы биологического происхождения, в углеводороды, включает стадии, на которых:

- сырье, содержащее по меньшей мере один материал биологического происхождения, подвергают очистке с получением очищенного сырья,

- очищенное сырье подвергают гидропереработке в присутствии по меньшей мере одного катализатора гидродеоксигенации (ГДО), по меньшей мере одного катализатора гидродепарафинизации (ГДП) и по меньшей мере одного катализатора гидродеароматизации (ГДА) с получением продукта гидропереработки.

По потребности, гидродеароматизацию осуществляют одновременно с гидродеоксигенацией и гидродепарафинизацией или после указанных операций.

Очистка

Сырье, содержащее материал биологического происхождения, подвергают по меньшей мере одной стадии очистки перед гидропереработкой. При очистке сырье подают на установку очистки, где выполняют операцию очистки. На установке очистки выполняют по меньшей мере одну стадию очистки. Стадию очистки выбирают из фильтрации, обессмоливания, отбеливания, экстракции растворителем, гидролиза, обработки ионно-обменными смолами, промывки слабой кислотой, испарения и их сочетаний. Стадии очистки могут быть одинаковыми или различными. Установка очистки включает оборудование, необходимое для осуществления стадии или стадий очистки. Установка очистки может включать одну или более одинаковых или различных единиц очистного оборудования, и когда используют более одной единицы оборудования, их располагают в подходящей последовательности.

Предпочтительно очистку выбирают из одной или более операций испарения, отбеливания и обессмоливания, и их сочетаний.

В соответствии с одним воплощением, в качестве стадии очистки можно использовать обессмоливание, в частности для удаления комплексов металлов. Обессмоливание можно проводить посредством промывки материала биологического происхождения, предпочтительно при температуре 90-105°С, давлении 300-500 кПа, кислотой, такой как Н3РO4, с последующей обработкой основанием, таким как NaOH, и мягкой водой и отделением полученных смолистых веществ. В ходе такой стадии обессмоливания можно удалить большую часть металлических компонентов.

В соответствии с другим воплощением, в качестве стадии очистки можно использовать отбеливание. При отбеливании материал биологического происхождения можно нагревать и смешивать с природной или активированной кислотой отбеливающей глиной. Отбеливание позволяет удалить следы различных примесей и понизить склонность к окислению. Отбеливание осуществляют в вакууме для сведения к минимуму возможного окисления.

В соответствии с одним подходящим воплощением, очистку выполняют посредством испарения. Испарение проводят на установке очистки, включающей по меньшей мере один испаритель, предпочтительно три или четыре испарителя. При испарении сырье подают в установку очистки, включающую по меньшей мере один испаритель, в котором сырье подвергают испарению с поучением очищенного сырья.

Установка очистки может включать один, по потребности, по меньшей мере два, в частности, по потребности, три или четыре, или более испарителей, в которых сырье, содержащее материал биологического происхождения, подвергают испарению с получением очищенного сырья.

Если требуется, очищенное сырье, полученное подходящим образом в предварительно нагретом состоянии из испарителя, подвергают отпарке водяным паром в отпарном аппарате для дополнительного удаления летучих соединений.

В одном воплощении можно использовать последовательность из двух или более испарителей, работающих при повышенной температуре и пониженном давлении. Испарение, выполняемое более чем в одну стадию, по потребности, в более чем одном испарителе, протекает более регулируемым образом. Многостадийное испарение также позволяет выполнять испарение таким образом, что количество остатка, удаляемого при очистке, очень мало.

Под испарением в данной работе понимают любой подходящий способ отделения друг от друга двух или более компонентов, например, газов от жидкости, при этом способ разделения основан на использовании разности давления паров компонентов. Примерами таких способов испарения являются испарение, мгновенное испарение и перегонка.

Испарительная установка может включать одну или более систем мгновенного испарения, нагревателей и/или испарителей.

Указанная система мгновенного испарения включает теплообменник, обычно нагреваемый до температуры приблизительно 200°С, и расширительную емкость, работающую обычно при умеренном вакууме, приблизительно 20-90 кПа абс. (200-900 мбар абс), где выделяются компоненты, которые являются летучими в настоящих условиях, и где их можно отделить.

В частности, примерами предпочтительных способов испарения являются способы с использованием технологии тонкопленочного испарения. Таким образом, испарители выбирают из тонкопленочных испарителей, испарителей с падающей пленкой, короткоходовых испарителей, тарельчатых аппаратов для молекулярной перегонки и любых других испарителей, в которых используют технологии тонкопленочного испарения. Установка очистки может включать один, два, три, четыре или более испарителей одинакового или различного типа, которые выбраны независимо от подходящих способов разделения, представленных выше. Первый испаритель также может представлять систему мгновенного испарения или нагревательную систему, описанную ниже в связи с сочетанием испарителя и нагревателя.

Испарение предпочтительно осуществляют на испарительной установке, включающей испарители, расположенные последовательно.

При испарении могут быть удалены вода, металлы и твердые вещества, соединения, включающие, например, металлы Na, Fe, Р, Si, сульфаты, такие как Na2SO4 и H2SO4.

В соответствии с одним воплощением изобретения, испарение осуществляют с использованием сочетания нагревательной системы и испарителя. В данном воплощении сырье сначала нагревают в вакууме в нагревательной системе, чтобы получить газовую фазу и жидкую фазу. Подходящая температура составляет 150-230°С, при давлении 4-8 кПа абс. (40-80 мбар абс.). Отделяют газовую фазу, содержащую летучие и легкие компоненты и воду. Жидкую фазу направляют в испаритель для дальнейшей очистки, например, в испаритель, описанный как второй испаритель в приведенном ниже воплощении с двумя испарителями. Нагревательная система может представлять собой любое нагревательное оборудование, подходящее для нагрева и отделения летучих и легких компонентов.

В соответствии с другим воплощением, испарение осуществляют с использованием двух испарителей, где установка очистки включает первый и второй испаритель. В данном воплощении первый испаритель предпочтительно является тонкопленочным испарителем. Предпочтительно первый испаритель работает при температуре 150-200°С, при давлении 1-2кПа абс. (10-20 мбар абс). Отделяют газовую фазу, содержащую летучие и легкие компоненты и воду. Жидкую фракцию из первого испарителя направляют во второй испаритель. В качестве второго испарителя можно использовать тонкопленочный испаритель или тарельчатый аппарат для молекулярной перегонки. Второй испаритель обычно работает при температуре 300-390°С, при давлении 0,01-1,5 кПа абс. (0,01-15 мбар абс). Дистиллят, т.е. очищенное сырье, подают на следующую стадию способа.

В соответствии с еще одним воплощением, испарение осуществляют с использованием трех испарителей, т.е. установка очистки включает первый испаритель, второй испаритель и третий испаритель. Воду и легкие компоненты выпаривают из исходного сырья в первом испарителе, для более эффективного выполнения следующих стадий испарения. Во втором и третьем испарителях остаточную фракцию, содержащую пек/тяжелые компоненты, минимизируют посредством испарения жидкого продукта из первого испарителя. Преимущество использования трехступенчатого испарения состоит в том, что второй испаритель может быть небольшим и дешевым испарителем, который позволяет удалять легкие компоненты из материала. Следующий третий испаритель также может быть меньше и дешевле, чем второй испаритель при двухступенчатом испарении. При таком трехступенчатом испарении тяжелую фракцию из второго испарителя направляют в третий испаритель, в котором получают тяжелый остаток испарения, содержащий в основном тяжелые полимерные компоненты и пек, который можно использовать в качестве исходного материала в других процессах, и выходящий поток, обычно содержащий в основном жирные кислоты, который получают в качестве очищенного сырья, направляемого на следующую стадию способа. В воплощении изобретения, в котором испарение осуществляют в три стадии, сырье, содержащее по меньшей мере один материал биологического происхождения, подают в установку очистки, включающую первый испаритель, второй испаритель и третий испаритель. На первой стадии воду и легкие компоненты удаляют при температуре 50-250°С и давлении 0,5-10 кПа абс. (5-100 мбар абс), предпочтительно при температуре 120-200°С и давлении 1-5,5 кПа абс. (10-55 мбар абс). Первый испаритель предпочтительно представляет собой тонкопленочный испаритель или испаритель с падающей пленкой. На второй стадии жидкий продукт из первого испарителя испаряют при температуре 180-350°С и давлении 0,01-4 кПа абс. (0,1-40 мбар абс), предпочтительно при температуре 200-270°С и давлении 0,01-2 кПа абс. (0,1-20 мбар абс). Второй испаритель предпочтительно представляет собой тарельчатый аппарат для молекулярной перегонки или тонкопленочный испаритель. Особенно предпочтительно второй испаритель представляет собой тонкопленочный испаритель. Жидкий продукт (выходящий поток) из второго испарителя отводят, а остаточную фракцию из второго испарителя направляют в третий испаритель. В третьем испарителе остаточную фракцию из второго испарителя испаряют при температуре 200-450°С и давлении 0-5 кПа абс (0-50 мбар абс), предпочтительно, при температуре 300-390°С и давлении 0,001-1 кПа абс. (0,01-10 мбар абс). Третий испаритель предпочтительно представляет собой короткоходовый испаритель или тонкопленочный испаритель. Выходящий поток, извлеченный из третьего испарителя, объединяют с выходящим потоком второго испарителя с образованием очищенного сырья. Очищенное сырье можно направлять на следующую стадию способа.

В соответствии с еще одним воплощением, испарение осуществляют в четыре стадии, подавая сырье, содержащее по меньшей мере один материал биологического происхождения, в установку очистки, включающую первый испаритель, второй испаритель, третий испаритель и второй испаритель. При четырехступенчатом испарении сырье подвергают испарению в первом испарителе с получением первой фракции, включающей воду и легкие компоненты, и второй фракции, включающей более тяжелые компоненты и остатки. Вторую фракцию подвергают испарению во втором испарителе с получением третьей фракции, включающей воду и легкие низкокипящие соединения, и четвертой фракции, включающей более тяжелые компоненты и остатки. Четвертую фракцию подвергают испарению в третьем испарителе с получением пятой фракции, включающей жидкие компоненты, обычно главным образом жирные кислоты, и шестой фракции, включающей более тяжелые компоненты и остатки. Шестую фракцию подвергают испарению в четвертом испарителе с получением седьмой фракции, включающей жидкие компоненты, обычно главным образом жирные кислоты, и восьмой фракции, включающей тяжелый остаток испарения. Пятую и седьмую фракцию объединяют и отводят в качестве очищенного сырья, которое можно направлять на следующую стадию способа.

При четырехступенчатом испарении первый испаритель может представлять собой испаритель с падающей пленкой (трубчатый испаритель с падающей пленкой), или тарельчатый аппарат для молекулярной перегонки, или тонкопленочный испаритель; предпочтительно используют испаритель с падающей пленкой или тарельчатый аппарат для молекулярной перегонки, особенно предпочтительно используют испаритель с падающей пленкой. Сырье подвергают испарению в первом испарителе при температуре от 80 до 150°С, предпочтительно от 90 до 120°С. Испарение осуществляют при давлении от 4 до 8 кПа абс. (от 40 до 80 мбар абс), предпочтительно от 4,5 до 6,5 МПа абс. (от 45 до 65 мбар абс). Первую фракцию, включающую воду и некоторые легкие компоненты отделяют, а вторую фракцию, включающую более тяжелые компоненты и остатки, такие как жирные кислоты, смоляные кислоты, нейтральные вещества и т.д., направляют во второй испаритель. Испаритель с падающей пленкой позволяет эффективно удалять большую часть воды, присутствующей в подаваемом материале, обычно более 50 масс. %.

Второй испаритель представляет собой тонкопленочный испаритель или короткоходовый испаритель или тарельчатый аппарат для молекулярной перегонки; предпочтительно используют тонкопленочный испаритель. Второй испаритель работает при температуре от 180 до 250°С, предпочтительно от 190 до 220°С. Используют давление от 4 до 8 кПа абс. (от 40 до 80 мбар абс), предпочтительно от 4,5 до 6,5 кПа абс. (от 45 до 65 мбар абс). Третью фракцию, содержащую воду и легкие низкокипящие углеводородные компоненты, обычно имеющую температуру кипения 100-210°С, предпочтительно 100-170°С при нормальном давлении, удаляют, а жидкую четвертую фракцию направляют в третий испаритель. Когда в качестве материала биологического происхождения используют СТМ, сырой сульфатный скипидар (ССС) удаляют в третьей фракции с водой. Особенно предпочтительно, первый и второй испарители работают при одинаковом давлении. Предпочтительно используют один и тот же сосуд высокого давления или нагнетательную линию.

Жидкую фракцию из второго испарителя подают в третий испаритель. Можно использовать тонкопленочный испаритель, или тарельчатый аппарат для молекулярной перегонки, или короткоходовый испаритель, предпочтительно третий испаритель представляет собой короткоходовый испаритель. Третий испаритель обычно работает при температуре от 200 до 350°С, предпочтительно от 250 до 300°С. В третьем испарителе используют давление от 0,001 до 5 кПа абс. (от 0,01 до 50 мбар абс), более предпочтительно от 0,1 до 0,5 кПа абс. (от 1 до 5 мбар абс), и в частности, от 0,2 до 0,3 кПа абс (от 2 до 3 мбар абс). Пятую фракцию (дистиллят, обычно включающий главным образом жирные кислоты или более 50 масс. % жирных кислот, когда СТМ используют в качестве сырья) отделяют и предпочтительно подают в питающий резервуар реактора, а шестую фракцию (жидкую фазу) направляют в четвертый испаритель.

Четвертый испаритель может представлять собой короткоходовый испаритель или тарельчатый аппарат для молекулярной перегонки; предпочтительно используют короткоходовый испаритель. Обычно рабочие условия включают температуру от 250 до 400°С, предпочтительно от 290 до 360°С. Используют давление от 0,001 до 1 кПа абс. (от 0,01 до 10 мбар абс), предпочтительно от 0,001 до 5 кПа абс. (от 0,01 до 5 мбар абс), более предпочтительно от 0,01 до 2 кПа абс. (от 0,1 до 2 мбар абс). Из четвертого испарителя получают седьмую фракцию (дистиллят) и объединяют с фракцией дистиллята из третьего испарителя с получением очищенного сырья, которое можно направлять на следующую стадию способа. Восьмая фракция включает тяжелый остаток испарения, который представляет собой очень вязкую фракцию, составляющую обычно приблизительно 5% от исходного сырья.