Спеченный цирконовый материал для матрицы пресс-формы

Иллюстрации

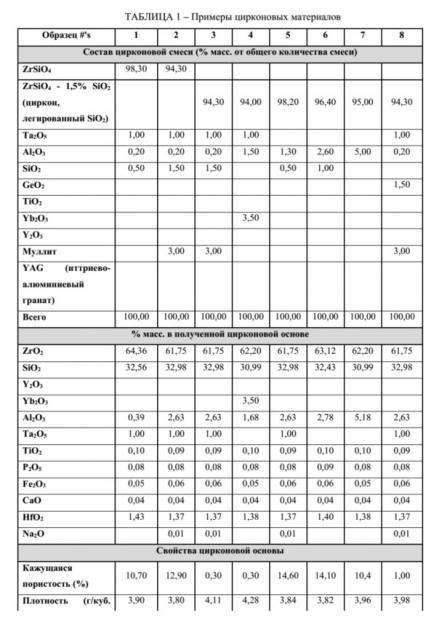

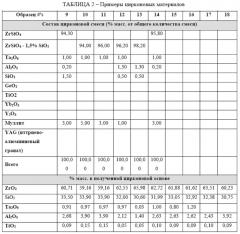

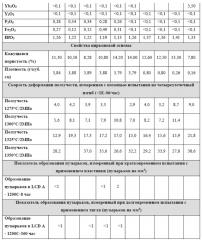

Показать всеИзобретение относится к производству огнеупоров и может быть использовано в прессформах для изготовления стеклянных подложек жидкокристаллических дисплеев. Огнеупорное изделие включает цирконовую основу, которая содержит по меньшей мере 1,5 и не более 3,5 мас.% Al2O3, по меньшей мере 25 и не более 35 мас.% SiO2, по меньшей мере 0,1 мас.% Та2О5 в расчете на общую массу цирконовой основы, причём отношение количества SiO2 к количеству Al2O3 (в мас.%) составляет по меньшей мере 10. Технический результат изобретения – снижение высокотемпературной деформации прессформ и скорости реакции между стеклом и огнеупорным материалом. 11 з.п. ф-лы, 5 табл., 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[001] Настоящее изобретение в целом относится к цирконовым огнеупорным изделиям и способам получения и применения цирконовых огнеупорных изделий.

Бесщелочные алюмосиликатные стекла с высокой температурой деформации, такие как стекла для изготовления подложек для жидкокристаллических дисплеев (LCD) со сверхвысоким разрешением, в которых используют тонкопленочные транзисторы на основе аморфного кремния или оксидные тонкопленочные транзисторы (TFTs), или стекла для изготовления подложек органических светоизлучающих диодов (OLED), в которых используют осаждение на TFT низкотемпературного поликристаллического кремния (LTPS), были разработаны для обеспечения высокотемпературной обработки TFT (до 700°C) при одновременном устранении воздействия деформации. Такие стекла можно изготовить с помощью процесса вытягивания при плавке, при котором жидкое стекло переливается через сливные носки содержащей избыток стекла матрицы пресс-формы, изготовленной из цирконового (ZrSiO4) материала, и плавится на дне содержащей избыток стекла матрицы пресс-формы с образованием листа. Цирконовые матрицы пресс-форм, вступающие в контакт с бесщелочными алюмоборосиликатными стеклами, обладают хорошей коррозионной стойкостью и механическими свойствами при температуре образования стекла. Однако получение указанных бесщелочных алюмосиликатных стекол с более высокой температурой деформации предъявляет больше требований к матрицам пресс-форм вследствие более высокой температуры образования (от + 30 до 120°C). Более высокая температура образования может привести к увеличению скорости реакции между стеклом и цирконовыми материалами, что приведет к образованию большего количества пузырьков в стекле, содержащим традиционные цирконовые материалы, что неприемлемо при применении подложек TFT со сверхвысоким разрешением. Во-вторых, более высокая температура образования активизирует скорость деформации ползучести цирконового материала, что приводит к большему прогибанию матриц пресс-форм (более чем 10-кратной деформации), что неприемлемо при получении указанных стекол. Вот почему существует потребность в новой серии цирконовых материалов с улучшенными свойствами при высоких температурах.

Краткое описание

Согласно одному аспекту настоящего изобретения огнеупорное изделие может включать цирконовую основу. Указанная цирконовая основа может содержать по меньшей мере примерно 0,2 % масс. и не более примерно 5,5 % масс. Al2O3-содержащего компонента в расчете на общую массу цирконовой основы. Цирконовая основа может дополнительно содержать по меньшей мере примерно 25 % масс. и не более примерно 35 % масс. SiO2-содержащего компонента в расчете на общую массу цирконовой основы.

Согласно другому аспекту настоящего изобретения огнеупорное изделие может включать цирконовую основу. Указанная цирконовая основа может содержать по меньшей мере примерно 0,2 % масс. и не более примерно 5,5 % масс. Al2O3-содержащего компонента в расчете на общую массу цирконовой основы. Кроме того, отношение CBSiO2/CBAlC в цирконовой основе может составлять по меньшей мере примерно 5 и не более примерно 50. CBSiO2 может представлять собой содержание SiO2-содержащего компонента в % масс. в расчете на общую массу цирконовой основы и CBAlC может представлять собой общее содержание Al2O3-содержащего компонента в % масс. в расчете на общую массу цирконовой основы.

Согласно еще одному аспекту настоящего изобретения огнеупорное изделие может включать цирконовую основу. Указанная цирконовая основа может содержать цирконовые зерна и межзеренную фазу свободного кремнезема, расположенную между цирконовыми зернами. Межзеренная фаза свободного кремнезема может быть по существу равномерно распределена по всей цирконовой основе. Цирконовая основа может дополнительно содержать по меньшей мере примерно 0,2 % масс. и не более примерно 5,5 % масс. Al2O3-содержащего компонента в расчете на общую массу цирконовой основы. Цирконовая основа может также содержать по меньшей мере примерно 0,1 % масс. и не более примерно 5 % масс. свободного кре°мнезема в расчете на общую массу цирконовой основы.

Согласно другому аспекту настоящего изобретения огнеупорное изделие может включать цирконовую основу. Указанная цирконовая основа может иметь показатель образования пузырьков не более примерно 8 пузырьков на мм2, как измерено с применением стекла LCD A через 8 часов при температуре 1200°C.

Согласно другому аспекту настоящего изобретения огнеупорное изделие может включать цирконовую основу. Указанная цирконовая основа может иметь показатель образования пузырьков не более примерно 1 пузырек на мм2, как измерено с применением стекла LCD A через 360 часов при температуре 1200°C.

Согласно еще другому аспекту настоящего изобретения огнеупорное изделие может включать цирконовую основу. Указанная цирконовая основа может иметь скорость деформации ползучести не более примерно 1,1 E -04 с-1, как измерено с помощью испытания на трехточечный изгиб при температуре 1350°C и напряжении 2МПа.

Согласно еще другому аспекту настоящего изобретения огнеупорное изделие может включать цирконовую основу. Указанная цирконовая основа может иметь скорость деформации ползучести не более примерно 5,0 E -5 час-1, как измерено с помощью испытания на четырехточечный изгиб при температуре 1350°C и напряжении 2 МПа.

Согласно другому аспекту настоящего изобретения огнеупорное изделие может включать цирконовую основу. Указанную цирконовую основу можно получить из цирконовой шихты. Цирконовая шихта может содержать по меньшей мере примерно 0,2 % масс. и не более примерно 5,5 % масс. Al2O3-содержащего компонента в расчете на общую массу цирконовой основы. Цирконовая шихта может дополнительно содержать по меньшей мере примерно 0,1 % масс. и не более примерно 5 % масс. свободного кремнезема в расчете на общую массу цирконовой шихты.

Согласно еще одному аспекту настоящего изобретения способ получения огнеупорного изделия может включать обеспечение цирконовой шихты. Цирконовая шихта может содержать по меньшей мере примерно 0,2 % масс. и не более примерно 5,5 % масс. Al2O3-содержащего компонента в расчете на общую массу цирконовой основы. Цирконовая шихта может дополнительно содержать по меньшей мере примерно 0,1 % масс. и не более примерно 5 % масс. свободного кремнезема в расчете на общую массу цирконовой шихты. Способ получения огнеупорного изделия может дополнительно включать формование цирконовой шихты с получением цирконовой основы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение может быть лучше понято и его многочисленные особенности и преимущества можно сделать очевидными для специалистов в данной области техники путем ссылки на прилагаемые чертежи. Варианты реализации изобретения проиллюстрированы в качестве примера и не ограничены прилагаемыми фигурами.

Фиг. 1 представляет собой изображение поперечного сечения границы раздела между поверхностью цирконового материала, полученного согласно вариантам реализации изобретения, описанным в настоящем документе, и слоем стекла после проведения испытания на образование пузырьков.

Фиг. 2 представляет собой изображение микроструктуры цирконовой основы огнеупорного изделия, полученного согласно вариантам реализации изобретения, описанным в настоящем документе.

Фиг. 3 представляет собой волнодисперсионное рентгеноскопическое изображение микроструктуры цирконовой основы огнеупорного изделия, полученного согласно вариантам реализации изобретения, описанным в настоящем документе.

Фиг. 4 представляет собой энергодисперсионное рентгеноскопическое изображение микроструктуры обычной цирконовой основы.

Фиг. 5 представляет собой диаграмму, на которой показан конкретный вариант реализации матрицы пресс-формы, содержащей избыток стекла.

Фиг. 6 представляет собой диаграмму, на которой показан конкретный набор различных показанных в разрезе изображений матриц пресс-форм, содержащих избыток стекла.

Опытные специалисты поймут, что элементы, приведенные на фигурах, показаны для простоты и ясности и не обязательно изображены в масштабе. Например, размеры некоторых из указанных элементов, приведенных на фигурах, могут быть увеличены относительно других элементов для облегчения понимания вариантов реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Приведенное ниже описание в целом касается огнеупорного изделия, содержащего цирконовую основу, и способа получения огнеупорного изделия, содержащего цирконовую основу. Следует отметить, что цирконовую основу можно определить как основу огнеупорного изделия, полученную согласно вариантам реализации изобретения, описанным в настоящем документе, таким образом, что большая часть композиции цирконовой основы представляет собой цирконовый материал (т.е. содержание циркона в цирконовой основе может составлять по меньшей мере примерно 50 % масс. в расчете на общую массу цирконовой основы). Цирконовая основа может дополнительно содержать Al2O3-содержащий компонент и SiO2-содержащий компонент.

Согласно конкретному варианту реализации изобретения способ получения огнеупорного изделия, содержащего цирконовую основу, согласно вариантам реализации изобретения, описанным в настоящем документе, может включать обеспечение цирконовой шихты и формование цирконовой шихты с получением цирконовой основы огнеупорного изделия.

Цирконовая шихта может содержать смесь порошка исходного материала, применяемого при получении цирконовой основы. Такой порошок исходного материала может первоначально содержать необработанный исходный материал, например, необработанный цирконовый материал (т.е. песок), Al2O3-содержащий материал и SiO2-содержащий материал. Необработанный исходный материал можно вначале обработать путем отделения нежелательных компонентов (например, примесей) от необработанного исходного материала. Необработанный исходный материал можно обработать с применением классифицирующих методов, например, разделения частиц по размерам, вибрационного или пневматического сортировочного разделения, электростатического разделения, электромагнитного разделения или любой их комбинации. Разделение частиц по размерам позволяет разделять частицы в порошке в зависимости от их размера, что уменьшает содержание примесей. Вибрационное или пневматическое сортировочное разделение позволяет разделять частицы в порошке в зависимости от плотности, что может понизить количество богатых глиноземом силикатов, а также кремнеземных зерен из порошка исходного материала. Электростатическое разделение позволяет разделять частицы в порошке в зависимости от электрической проводимости, что может обеспечить отделение титансодержащих минеральных частиц, ильменита и рутила. Электромагнитное разделение позволяет разделять частицы в порошке в зависимости от магнитных свойств частиц. Следует понимать, что начальная обработка необработанного исходного материала может включать любую комбинацию способов разделения, приведенных выше, и может включать несколько вариантов применения любых способов разделения, приведенных выше. Следует также иметь ввиду, что начальная обработка необработанного исходного материала может включать последовательное или параллельное применение способов разделения, перечисленных выше.

Обеспечение цирконовой шихты может включать объединение или смешивание порошка исходного материала и любых дополнительных материалов (т.е. интенсификаторов спекаемости, связующих веществ, других добавок и т.п.) с помощью любого подходящего способа. Смешивание или приготовление шихты можно осуществить сухим или влажным способом. Смешивание может включать дополнительную стадию гранулирования. Стадию гранулирования можно добавить для улучшения текучести шихты и, следовательно, повышения кажущейся плотности заготовки. Согласно одному из приведенных в качестве примера вариантов реализации изобретения гранулирование можно осуществить с применением распылительной сушки. Порошки исходных материалов можно смешивать в смесительном баке и затем подвергать распылительной сушке.

Формование цирконовой шихты с получением цирконовой основы может включать придание формы полученному путем распылительной сушки порошку или шихте способом изостатического прессования с получением заготовки, имеющей определенную форму. Полученный путем распылительной сушки порошок образует сильно текучий порошок, который можно использовать для заполнения больших контейнеров для изостатического прессования, что позволяет минимизировать дефекты заполнения, такие как неравномерное уплотнение плотности, пустот или трещин неспеченного материала. Порошком исходного материала заполняют резиновую пресс-форму, содержащуюся в твердом металлическом контейнере. Затем мешок герметизируют и к порошку исходного материала прикладывают вакуум. После этого контейнер погружают в сосуд высокого давления, заполненный жидкостью, и затем прессуют. После прессования из сосуда высокого давления удаляют пресс-форму и вынимают заготовку.

Придание формы может происходить при определенном давлении, например, путем изостатического прессования при давлении по меньшей мере примерно 50 МПа, например, по меньшей мере примерно 60 МПа, по меньшей мере примерно 70 МПа, по меньшей мере примерно 80 МПа, по меньшей мере примерно 90 МПа, по меньшей мере примерно 100 МПа, по меньшей мере примерно 110 МПа, по меньшей мере примерно 120 МПа, по меньшей мере примерно 130 МПа, по меньшей мере примерно 140 МПа или даже по меньшей мере примерно 150 МПа. Указанное давление можно прикладывать к заготовке поэтапно, применяя цикл изостатического прессования, длящийся в течение примерно от 10 минут до примерно 120 минут. Такие циклы прессования могут ограничивать образование дефектов во время стадии прессования. Придание формы можно также осуществить с применением альтернативных методов, таких как шликерное литье или однонаправленное прессование.

Форма заготовки может быть прямолинейной, цилиндрической, сферической, эллипсоидной или ориентировочно любой другой формы. Согласно конкретному варианту реализации изобретения заготовка может быть в форме прямолинейного блока, называемого болванкой, который можно впоследствии подвергнуть механической обработке с получением стеклянного перепускного лотка, сливного носка или фильерного блока. Согласно другому конкретному варианту реализации изобретения заготовка может иметь по меньшей мере один размер, составляющий больше примерно 100 мм, например, больше примерно 200 мм, больше примерно 300 мм, больше примерно 400 мм, больше примерно 500 мм, больше примерно 600 мм, больше примерно 700 мм или даже больше примерно 800 мм. Согласно другому варианту реализации изобретения для ограничения процессов последующего формования заготовку можно сконструировать таким образом, чтобы она более точно соответствовала конечному компоненту, например, матрице пресс-формы.

На фиг. 5 показана матрица 200 пресс-формы. Матрица 200 пресс-формы может содержать участок 202 перепускного лотка и конусный участок 204. Участок перепускного лотка 202 может содержать лоток, имеющий глубину, которая уменьшается вдоль длины матрицы пресс-формы 200. Фиг. 6 представляет собой вид в поперечном разрезе типичных форм конусного участка 204. Более конкретно, конусный участок может иметь клиновидную форму 2042, вогнутую форму 2044, или выпуклую форму 2046. Можно использовать и другие формы, соответствующие потребностям или требованиям конкретного применения.

После формования заготовки указанную заготовку можно нагреть в сушильном шкафу, нагревателе, печи или тому подобное с получением основы, содержащей цирконовый материал. Процесс нагревания может включать первоначальный нагрев, при котором происходит испарение влаги, растворителя или другого летучего компонента, испаряется органический материал или имеет место любая их комбинация. Первоначальный нагрев можно осуществить при температуре в диапазоне от приблизительно 100°C до приблизительно 300°C в течение периода времени, составляющего от приблизительно 10 часов до приблизительно 200 часов. Согласно одному из вариантов реализации изобретения после первоначального нагрева заготовку можно подвергнуть спеканию при температуре по меньшей мере примерно 1450°C, например, по меньшей мере примерно 1500°C, по меньшей мере примерно 1550°C или даже по меньшей мере примерно 1600°C. Согласно другому варианту реализации изобретения после первоначального нагрева заготовку можно подвергнуть спеканию при температуре не более примерно 1650°C, например, не более примерно 1600°C, не более примерно 1600°C, не более примерно 1550°C или даже не более примерно 1500°C. Заготовку можно подвергнуть спеканию в течение периода времени, составляющего от приблизительно 10 часов до приблизительно 100 часов, с получением указанной основы.

Спекание может включать нагревание заготовки до температуры спекания с определенной скоростью нагревания на протяжении нескольких периодов времени в цикле спекания при заданной продолжительности и затем охлаждение спеченной основы при определенной скорости охлаждения.

Согласно одному из конкретных вариантов реализации изобретения скорость нагревания может составлять по меньшей мере примерно 1°C/час, например, по меньшей мере примерно 3°C/час, по меньшей мере примерно 5°C/час, по меньшей мере примерно 8°C/час, по меньшей мере примерно 10°C/час, по меньшей мере примерно 13°C/час, по меньшей мере примерно 15°C/час, по меньшей мере примерно 18°C/час, по меньшей мере примерно 20°C/час, по меньшей мере примерно 23°C/час, по меньшей мере примерно 25°C/час, по меньшей мере примерно 28°C/час или даже по меньшей мере примерно 29°C/час. Согласно еще другим вариантам реализации изобретения скорость нагревания может составлять не более примерно 30°C/час, например, не более примерно 27°C/час, не более примерно 25°C/час, не более примерно 22°C/час, не более примерно 20°C/час, не более примерно 17°C/час, не более примерно 15°C/час, не более примерно 12°C/час, не более примерно 10°C/час, не более примерно 7°C/час, не более примерно 5°C/час или даже не более примерно 2°C/час. Следует понимать, что скорость нагревания может иметь любое значение, лежащее между любыми из минимальных и максимальных значений, приведенных выше. Следует также иметь ввиду, что скорость нагревания может иметь любое значение в пределах диапазона между любыми из максимальных и минимальных значений, приведенных выше.

Согласно еще одному варианту реализации изобретения продолжительность цикла спекания может составлять по меньшей мере примерно 15 дней, например, по меньшей мере примерно 35 дней, по меньшей мере примерно 40 дней, по меньшей мере примерно 45 дней, по меньшей мере примерно 50 дней, по меньшей мере примерно 55 дней, по меньшей мере примерно 60 дней, по меньшей мере примерно 65 дней, по меньшей мере примерно 70 дней, по меньшей мере примерно 75 дней, по меньшей мере примерно 80 дней или даже по меньшей мере примерно 85 дней. Кроме того, продолжительность цикла спекания может составлять не более примерно 90 дней, например, не более примерно 85 дней, не более примерно 80 дней, не более примерно 75 дней, не более примерно 70 дней, не более примерно 65 дней, не более примерно 60 дней, не более примерно 55 дней, не более примерно 50 дней, не более примерно 45 дней или даже не более примерно 30 дней. Следует понимать, что продолжительность цикла спекания может иметь любое значение, лежащее между любыми из минимальных и максимальных значений, приведенных выше. Следует также иметь ввиду, что продолжительность цикла спекания может иметь любое значение в пределах диапазона между любыми из максимальных и минимальных значений, приведенных выше.

Согласно одному из конкретных вариантов реализации изобретения скорость охлаждения может составлять по меньшей мере примерно 1°C/час, например, по меньшей мере примерно 3°C/час, по меньшей мере примерно 5°C/час, по меньшей мере примерно 8°C/час, по меньшей мере примерно 10°C/час, по меньшей мере примерно 13°C/час, по меньшей мере примерно 15°C/час, по меньшей мере примерно 18°C/час, по меньшей мере примерно 20°C/час, по меньшей мере примерно 23°C/час, по меньшей мере примерно 25°C/час, по меньшей мере примерно 28°C/час или даже по меньшей мере примерно 29°C/час. Согласно еще другим вариантам реализации изобретения скорость нагревания может составлять не более примерно 30°C/час, например, не более примерно 27°C/час, не более примерно 25°C/час, не более примерно 22°C/час, не более примерно 20°C/час, не более примерно 17°C/час, не более примерно 15°C/час, не более примерно 12°C/час, не более примерно 10°C/час, не более примерно 7°C/час, не более примерно 5°C/час или даже не более примерно 2°C/час. Следует понимать, что скорость охлаждения может иметь любое значение, лежащее между любыми из минимальных и максимальных значений, приведенных выше. Следует также иметь ввиду, что скорость охлаждения может иметь любое значение в пределах диапазона между любыми из максимальных и минимальных значений, приведенных выше.

Форма основы после спекания обычно соответствует форме заготовки до спекания. Соответственно, основа может иметь любую из форм, описанных ранее, в зависимости от заготовки. При спекании может иметь место определенная усадка, и основа может быть меньше, чем заготовка.

После начальной обработки и измельчения порошок исходного материала в цирконовой шихте может содержать цирконовые зерна, которые могут иметь определенный медианный (D50) размер. Например, медианный (D50) размер цирконовых зерен может составлять не более примерно 15 мкм, например, не более примерно 14 мкм, не более примерно 12 мкм, не более примерно 10 мкм, не более примерно 9, мкм, не более примерно 8 мкм, не более примерно 7 мкм, не более примерно 6 мкм, не более примерно 5 мкм, не более примерно 4 мкм, не более примерно 3 мкм или даже не более примерно 2 мкм. Согласно еще другим примерам медианный (D50) размер цирконовых зерен может составлять по меньшей мере примерно 1 мкм, например, по меньшей мере примерно 2 мкм, по меньшей мере примерно 3, мкм, по меньшей мере примерно 4 мкм, по меньшей мере примерно 5 мкм, по меньшей мере примерно 6 мкм, по меньшей мере примерно 7 мкм, по меньшей мере примерно 8 мкм, по меньшей мере примерно 9 мкм, по меньшей мере примерно 10 мкм, по меньшей мере примерно 12 мкм или даже по меньшей мере примерно 14 мкм. Следует понимать, что медианный (D50) размер цирконовых зерен может иметь любое значение, лежащее между любыми из минимальных и максимальных значений, приведенных выше. Следует также иметь ввиду, что медианный (D50) размер цирконовых зерен может иметь любое значение в пределах диапазона между любыми из максимальных и минимальных значений, приведенных выше.

Согласно еще другим вариантам реализации изобретения порошок исходного материала в цирконовой шихте может иметь распределение частиц по размеру, регулируемое таким образом, чтобы цирконовые зерна имели определенный размер D90. Например, размер D90 цирконовых зерен может составлять не более примерно 40 мкм, например, не более примерно 30 мкм, не более примерно 20 мкм, не более примерно 15 мкм или даже не более примерно 10 мкм. В других случаях размер D90 цирконовых зерен может составлять по меньшей мере примерно 5 мкм, например, по меньшей мере примерно 10 мкм, по меньшей мере примерно 15 мкм, по меньшей мере примерно 20 мкм или даже по меньшей мере примерно 30 мкм. Следует понимать, что размер D90 цирконовых зерен может иметь любое значение, лежащее между любыми из минимальных и максимальных значений, приведенных выше. Следует также иметь ввиду, что размер D90 цирконовых зерен может иметь любое значение в пределах диапазона между любыми из максимальных и минимальных значений, приведенных выше.

Согласно другим вариантам реализации изобретения порошок исходного материала в цирконовой шихте может иметь распределение частиц по размеру, регулируемое таким образом, чтобы цирконовые зерна имели определенный размер D10. Например, размер D10 цирконовых зерен может составлять по меньшей мере примерно 0,2 мкм, например, по меньшей мере примерно 0,5 мкм, по меньшей мере примерно 0,8 мкм или даже по меньшей мере примерно 1,0 мкм. В других случаях размер D10 частиц порошка исходного материала может составлять не более примерно 1,1 мкм, например, не более примерно 1,0 мкм, не более примерно 0,8 мкм или даже не более примерно 0,5 мкм. Следует понимать, что размер D10 частиц порошка исходного материала может иметь любое значение в пределах диапазона между любыми из максимальных и минимальных значений, приведенных выше. Следует также иметь ввиду, что размер D10 частиц порошка исходного материала может иметь любое значение в пределах диапазона между любыми из максимальных и минимальных значений, приведенных выше.

Согласно еще одному варианту реализации изобретения порошок исходного материала в цирконовой шихте может иметь широкое распределение частиц по размеру. Согласно еще другим вариантам реализации изобретения порошок исходного материала в цирконовой шихте может иметь негауссово распределение частиц по размеру. Согласно конкретному варианту реализации изобретения негауссово распределение частиц по размеру порошка исходного материала может включать распределения, характеризующиеся по меньшей мере двумя разными средними размерами частиц. Одно из таких распределений может представлять собой бимодальное распределение частиц по размеру. В определенных случаях оно может подходить для выбора по меньшей мере одного размера частиц, который значительно больше другого размера частиц. Как далее будет понятно, при формировании выбранного негауссового распределения частиц по размеру для порошка исходного материала в цирконовой шихте можно использовать большее количество мод, например, три, четыре или более. Согласно еще другим вариантам реализации изобретения широкое распределение частиц по размеру не обязательно может включать выбор и объединение двух (или более) отдельных размеров частиц, но включает создание определенного широкого распределения частиц по размеру, характеризующегося равномерностью соответствующих размеров частиц по всему диапазону распределения.

Цирконовая шихта может иметь определенное содержание циркона. Например, содержание циркона в цирконовой шихте может составлять по меньшей мере примерно 50 % масс. в расчете на общую массу цирконовой шихты, например, по меньшей мере примерно 52 % масс., по меньшей мере примерно 53 % масс., по меньшей мере примерно 54 % масс., по меньшей мере примерно 55 % масс., по меньшей мере примерно 56 % масс., по меньшей мере примерно 57 % масс., по меньшей мере примерно 57,5 % масс., по меньшей мере примерно 58 % масс., по меньшей мере примерно 58,5 % масс., по меньшей мере примерно 59 % масс., по меньшей мере примерно 59,5 % масс., по меньшей мере примерно 60 % масс., по меньшей мере примерно 60,5 % масс., по меньшей мере примерно 61 % масс., по меньшей мере примерно 61,5, % масс., по меньшей мере примерно 62 % масс., по меньшей мере примерно 62,5 % масс., по меньшей мере примерно 63 % масс., по меньшей мере примерно 62,5 % масс., по меньшей мере примерно 64 % масс., по меньшей мере примерно 64,5 % масс., по меньшей мере примерно 65 % масс., по меньшей мере примерно 65,5 % масс., по меньшей мере примерно 66 % масс., по меньшей мере примерно 66,5 % масс., по меньшей мере примерно 67 % масс., по меньшей мере примерно 68 % масс., по меньшей мере примерно 69 % масс., по меньшей мере примерно 70 % масс., по меньшей мере примерно 75 % масс., по меньшей мере примерно 80 % масс., по меньшей мере примерно 85 % масс., по меньшей мере примерно 90 % масс. или даже по меньшей мере примерно 95 % масс. Согласно еще одному варианту реализации изобретения содержание циркона в цирконовой шихте может составлять не более примерно 99 % масс. в расчете на общую массу цирконовой шихты, например, не более примерно 95 % масс., не более примерно 90 % масс., не более примерно 85 % масс., не более примерно 80 % масс., не более примерно 75 % масс., не более примерно 70 % масс., не более примерно 69 % масс., не более примерно 68 % масс., не более примерно 67 % масс., не более примерно 66,5 % масс., не более примерно 66 % масс., по меньшей мере примерно 66,5 % масс., не более примерно 65 % масс., не более примерно 64,5 % масс., не более примерно 64 % масс., не более примерно 63,5 % масс., не более примерно 53 % масс., не более примерно 62,5 % масс., не более примерно 62 % масс., не более примерно 61,5 % масс., не более примерно 61 % масс., не более примерно 60,5 % масс., не более примерно 60 % масс., не более примерно 59,5 % масс., не более примерно 59 % масс., не более примерно 58 % масс., не более примерно 58 % масс., не более примерно 57 % масс., не более примерно 57 % масс., не более примерно 56 % масс., не более примерно 55 % масс., не более примерно 54 % масс., не более примерно 53 % масс., не более примерно 52 % масс. или даже не более примерно 51 % масс. Следует понимать, что содержание циркона в % масс. в расчете на общую массу цирконовой шихты может иметь любое значение, лежащее между любыми из минимальных и максимальных значений, приведенных выше. Следует также иметь ввиду, что содержание циркона в % масс. в расчете на общую массу цирконовой шихты может находиться в пределах диапазона между любыми из минимальных и максимальных значений, приведенных выше.

Согласно другому конкретному варианту реализации изобретения цирконовая шихта может иметь определенное содержание Al2O3-содержащего компонента. Например, цирконовая шихта может содержать не более примерно 4,9 % масс. Al2O3-содержащего компонента в расчете на общую массу цирконовой шихты, например, не более примерно 4,8 % масс. Al2O3-содержащего компонента, не более примерно 4,7 % масс. Al2O3-содержащего компонента, не более примерно 4,6 % масс. Al2O3-содержащего компонента, не более примерно 4,5 % масс. Al2O3-содержащего компонента, не более примерно 4,4 % масс. Al2O3-содержащего компонента, не более примерно 4,3 % масс. Al2O3-содержащего компонента, не более примерно 4,2 % масс. Al2O3-содержащего компонента, не более примерно 4,1 % масс. Al2O3-содержащего компонента, не более примерно 4,0 % масс. Al2O3-содержащего компонента, не более примерно 3,9 % масс. Al2O3-содержащего компонента, не более примерно 3,8 % масс. Al2O3-содержащего компонента, не более примерно 3,7 % масс. Al2O3-содержащего компонента, не более примерно 3,6 % масс. Al2O3-содержащего компонента или даже не более примерно 3,5 % масс. Al2O3-содержащего компонента. Согласно еще одному варианту реализации изобретения цирконовая шихта может содержать по меньшей мере примерно 0,2 % масс. Al2O3-содержащего компонента в расчете на общую массу цирконовой шихты, например, по меньшей мере примерно 0,5 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 1,0 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 1,5 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 1,6 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 1,7 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 1,8 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 1,9 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 2,0 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 2,1 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 2,2 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 2,3 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 2,4 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 2,5 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 2,6 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 2,7 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 2,8 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 2,9 % масс. Al2O3-содержащего компонента, по меньшей мере примерно 3,0 % масс. Al2O3-содержащего компонента или даже по меньшей мере примерно 3,1 % масс. Al2O3-содержащего компонента. Следует понимать, что содержание Al2O3-содержащего компонента в % масс. в расчете на общую массу цирконовой шихты может иметь любое значение, лежащее между любыми из минимальных и максимальных значений, приведенных выше. Следует также иметь ввиду, что содержание Al2O3-содержащего компонента в % масс. в расчете на общую массу цирконовой шихты может находиться в пределах диапазона между любыми из минимальных и максимальных значений, приведенных выше.

Согласно другому конкретному варианту реализации изобретения Al2O3-содержащий компонент в цирконовой шихте может включать глинозем. Согласно еще одному варианту реализации изобретения Al2O3-содержащий компонент в цирконовой шихте может иметь определенное содержание глинозема. Например, Al2O3-содержащий компонент в цирконовой шихте может содержать по меньшей мере примерно 1 % масс. глинозема в расчете на общую массу Al2O3-содержащего компонента, например, по меньшей мере примерно 2 % масс. глинозема, по меньшей мере примерно 5 % масс. глинозема, по меньшей мере примерно 10 % масс. глинозема, по меньшей мере примерно 15 % масс. глинозема, по меньшей мере примерно 20 % масс. глинозема, по меньшей мере примерно 25 % масс. глинозема, по меньшей мере примерно 30 % масс. глинозема, по меньшей мере примерно 35 % масс. глинозема, по меньшей мере примерно 40 % масс. глинозема, по меньшей мере примерно 45 % масс. глинозема, по меньшей мере примерно 50 % масс. глинозема, по меньшей мере примерно 55 % масс. глинозема, по меньшей мере примерно 60 % масс. глинозема, по меньшей мере примерно 65 % масс. глинозема, по меньшей мере примерно 70 % масс. глинозема, по меньшей мере примерно 75 % масс. глинозема, по меньшей мере примерно 80 % масс. глинозема, по меньшей мере примерно 85 % масс. глинозема, по меньшей мере примерно 90 % масс. глинозема, по меньшей мере примерно 95 % масс. глинозема, или Al2O3-содержащий компонент может даже состоять в основном из глинозема. Следует понимать, что содержание глинозема в Al2O3-содержащем компоненте в цирконовой шихте может иметь любое значение или по меньшей мере примерно любое значение, лежащее между любыми из значений, приведенными выше.

Согласно другому конкретному варианту реализации изобретения Al2O3-содержащий компонент в цирконовой шихте может включать корунд. Согласно еще одному варианту реализации изобретения Al2O3-содержащий компонент в цирконовой шихте может иметь определенное содержание корунда. Например, Al2O3-содержащий компонент в цирконовой шихте может содержать по меньшей мере примерно 1 % масс. корунда в расчете на общую массу Al2O3-содержащего компонента, например, по меньшей мере примерно 2 % масс. корунда, по меньшей мере примерно 5 % масс. корунда, по меньшей мере примерно 10 % масс. корунда, по меньшей мере примерно 15 % масс. корунда, по меньшей мере примерно 20 % масс. корунда, по меньшей мере примерно 25 % масс. корунда, по меньшей мере примерно 30 % масс. корунда, по меньшей мере примерно 35 % масс. корунда, по меньшей мере примерно 40 % масс. корунда, по меньшей мере примерно 45 % масс. корунда, по меньшей мере примерно 50 % масс. корунда, по меньшей мере примерно 55 % масс. корунда, по меньшей мере примерно 60 % масс. корунда, по меньшей мере примерно 65 % масс. корунда, по меньшей мере примерно 70 % масс. корунда, по меньшей мере примерно 75 % масс. корунда, по меньшей мере примерно 80 % масс. корунда, по меньшей мере примерно 85 % масс. корунда, по меньшей мере примерно 90 % масс. корунда, по меньшей мере примерно 95 % масс. корунда, или Al2O3-содержащий компонент может даже состоять в основном из корунда. Следует понимать, что содержание корунда в Al2O3-содержащем компоненте в цирконовой шихте может иметь любое значение или по меньшей мере примерно любое значение, лежащее между любыми из значений, приведенными выше.

Согласно еще одному варианту реализации изобретения Al2O3-содержащий компонент в цирконо