Способ изготовления фильтрующих мембран при помощи аддитивной технологии и полученные мембраны

Иллюстрации

Показать всеИзобретение относится к технической области фильтрующих элементов. Способ изготовления мембраны для тангенциальной фильтрации текучей среды, при этом указанная мембрана содержит: подложку, имеющую трехмерную структуру и образованную монолитным керамическим пористым телом, в котором выполнены пути для циркуляции фильтруемой текучей среды и разделительный фильтрующий слой, нанесенный на стенку циркуляционных путей, в котором трехмерную структуру подложки получают посредством аддитивной технологии, согласно которой трехмерную структуру подложки рассекают на участки при помощи программы компьютерного проектирования, при этом указанные участки создают поочередно в форме элементарных пластов, расположенных друг над другом и последовательно связанных между собой, при помощи повторения следующих двух этапов, на которых: а) наносят однородный сплошной слой порошка постоянной толщины, предназначенного для формирования керамического пористого тела на площади, превышающей рисунок сечения указанного формируемого пористого тела на уровне пласта; b) в соответствии с рисунком, определенным для каждого пласта, локально уплотняют часть нанесенного материала для создания элементарного пласта, при этом указанные два этапа повторяют для того, чтобы при каждом повторении одновременно связывать сформированный таким образом элементарный пласт с предыдущим пластом, постепенно наращивая требуемую трехмерную форму. Технический результат - обеспечение большей вариативности при выборе форм подложки и каналов внутри подложки, повышение надежности и производительности. 2 н. и 23 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Изобретение относится к технической области фильтрующих элементов, обычно называемых мембранами. В частности, изобретение относится к способу изготовления мембраны при помощи аддитивного метода и к мембране, полученной при помощи такого способа.

Способы разделения с использованием мембран применяют во многих отраслях, в частности, в области охраны окружающей среды для получения питьевой воды и обработки промышленных жидких отходов, в химической промышленности, нефтехимии, фармацевтике, пищевой промышленности и в области биотехнологии.

Мембрана образует избирательный барьер и под действием силы передачи обеспечивает прохождение или задержание некоторых компонентов обрабатываемой среды. Прохождение или задержание компонентов может зависеть от их размера по отношению к размеру пор мембраны, которая ведет себя при этом как фильтр. В зависимости от размера пор эти технологии называют микрофильтрацией, ультрафильтрацией или нанофильтрацией.

Существуют мембраны с разными структурами и текстурами. Как правило, мембраны содержат пористую подложку, которая обеспечивает механическую прочность мембраны и придает ей также форму, то есть определяет фильтрующую площадь мембраны. На эту подложку нанесены один или несколько слоев толщиной в несколько микрон, обеспечивающих разделение и называемых разделительными фильтрующими слоями, разделяющими слоями или активными слоями. Во время разделения фильтруемая текучая среда проходит через разделительный слой, затем эта текучая среда распространяется по пористой текстуре подложки, после чего перемещается к наружной поверхности пористой подложки. Эту часть обрабатываемой текучей среды, которая прошла через разделительный слой и пористую подложку, называют фильтратом (пермеатом) и ее собирают в сборной камере, охватывающей мембрану. Другую часть называют концентратом (ретентатом) и чаще всего опять направляют в обрабатываемую текучую среду на входе мембраны при помощи замкнутого циркуляционного контура.

Как известно, сначала посредством экструзии изготавливают подложку необходимой формы, затем спекают при определенной температуре и в течение достаточного времени, чтобы обеспечить требуемую твердость, сохраняя при этом в полученной керамике необходимую открытую и взаимосвязанную пористую текстуру. Этот способ вынуждает выполнять прямолинейные каналы, внутри которых затем наносят и спекают разделяющий фильтрующий слой или разделяющие фильтрующие слои. Таким образом, полученную мембрану подвергают как минимум двум операциям спекания. Органические связующие, добавляемые в пасту перед ее спеканием, полностью сгорают во время спекания подложки.

Такой способ является удовлетворительным, но все же необходимо добиться повышения рентабельности способа и максимального ограничения концептуальных недостатков.

В рамках изобретения предложен новый способ изготовления мембран, который позволяет получить по сравнению с известными решениями выигрыш с точки зрения надежности и производительности, а также обеспечивает большую вариативность при выборе форм подложки и каналов внутри подложки.

В этом контексте объектом изобретения является способ изготовления мембраны для фильтрации текучей среды, при этом указанная мембрана содержит:

- подложку, имеющую трехмерную структуру и образованную монолитным керамическим пористым телом, в котором средний диаметр пор предпочтительно находится в интервале от 4 мкм до 40 мкм, и

- по меньшей мере один разделительный фильтрующий слой, нанесенный на часть поверхности подложки,

в котором трехмерную структуру подложки получают посредством формирования элементарных пластов, расположенных друг над другом и последовательно связанных между собой, при помощи повторения следующих этапов:

a) наносят сплошной слой порошка, по меньшей мере частично состоящий из порошка, предназначенного для формирования керамического пористого тела, при этом данный слой имеет постоянную толщину на площади, превышающей сечение указанного пористого тела на уровне пласта;

b) в соответствии с рисунком, определенным для каждого пласта, локально уплотняют часть материала, нанесенного для создания элементарного пласта, и одновременно связывают сформированный таким образом элементарный пласт с предыдущим пластом, постепенно наращивая требуемую трехмерную форму.

Иначе говоря, способ в соответствии с изобретением включает в себя следующие повторяющиеся этапы:

а) наносят однородный сплошной слой постоянной толщины порошкообразного материала, причем этот слой порошка образует слой, покрывающий площадь, превышающую площадь рисунка сечения формируемого пористого тела на уровне пласта;

b) локально уплотняют часть порошкообразного материала, нанесенного в соответствии с рисунком, заранее определенным для пласта, и одновременно связывают этот вновь уплотненный материал с рисунком, ранее уплотненным в нижележащем пласту, постепенно наращивая, пласт за пластом, требуемую трехмерную форму.

После формирования трехмерной структуры неуплотненный материал удаляют.

В рамках изобретения этап b) осуществляют, в частности, посредством подачи энергии или нагнетания жидкости в виде мелких капель.

Контроль локализации уплотнения происходит автоматически. В частности, точки приложения энергии или нагнетания жидкости контролирует компьютер.

Согласно первому варианту осуществления, наносимый материал является смесью порошка, предназначенного для формирования пористого тела, и активируемого связующего, и уплотнение производят посредством локального нагнетания активатора связующего. При этом уплотнение можно осуществлять посредством локального нагнетания этого активатора.

Согласно этому первому варианту осуществления, способ содержит этап удаления неуплотненного материала и конечный этап спекания после удаления неуплотненного материала.

В рамках изобретения, в частности, в первом варианте осуществления разделительный фильтрующий слой, который по определению должен иметь диаметр пор, меньший, чем у подложки, можно получить после формирования пористого тела для образования поверхности, предназначенной для вхождения в контакт с обрабатываемой текучей средой.

Согласно второму варианту осуществления, уплотнение осуществляют за счет подачи энергии, в частности, посредством обработки при помощи лазера, ультрафиолетового излучения, электронного пучка. Подачу энергии можно модулировать таким образом, чтобы получать градиент среднего диаметра пор внутри одного пласта и обеспечивать таким образом одновременное наращивание подложки и разделительного фильтрующего слоя. В этом случае как разделительный слой, так и подложку получают посредством повторяющегося осуществления этапов а) и b).

Во втором варианте осуществления чаще всего наносимый материал состоит исключительно из порошка, предназначенного для формирования пористого тела.

Независимо от варианта осуществления наносимый материал содержит и даже исключительно состоит из порошка неорганического вещества, которое образует конечную керамику, или из порошка органических-неорганических или неорганических исходных веществ, которые образуют конечную керамику.

Пористое тело и разделительный фильтрующий слой имеют керамический характер и чаще всего состоят из оксида, нитрида, карбида или другого керамического материала или из их смеси, при этом предпочтительными являются металлические оксиды, нитриды и карбиды. В частности, пористое тело и/или разделительный фильтрующий слой содержит и даже исключительно представляет собой оксид титана, оксид алюминия, двуоксид циркония или одну из их смесей или нитрид титана, нитрид алюминия, нитрид бора, карбид кремния, возможно в смеси с другим керамическим материалом.

Когда разделительный фильтрующий слой или разделительные фильтрующие слои и пористая подложка формируют путем повторения этапов a) и b), они обязательно состоят из одного материала. С другой стороны, если разделительный фильтрующий слой или разделительные фильтрующие слои наносят на уже сформированное пористое тело при помощи классической технологии нанесения, они могут быть выполнены из разного неорганического материала.

Предпочтительно, независимо от применяемого варианта осуществления, средний размер частиц порошка, наносимого на этапе а), от 2,4 до 4 раз больше среднего диаметра пор, которые необходимо получить в керамике, при этом морфология и распределение по размеру частиц наносимого порошка влияют на средний диаметр получаемых пор.

Объектом настоящего изобретения являются также мембраны, полученные при помощи заявленного способа. Такие мембраны содержат:

- подложку, имеющую трехмерную структуру и образованную монолитным керамическим пористым телом, и

- по меньшей мере один разделительный фильтрующий слой, нанесенный на часть поверхности подложки.

Наращивание трехмерной структуры подложки, полученное в соответствии с изобретением, можно проконтролировать путем наблюдения различных пластов при помощи оптического микроскопа или сканирующего электронного микроскопа, которые характеризуют подложки и даже разделительные слои, присутствующие, в частности, в текстуре материала подложки, если они тоже были получены при помощи аддитивной технологии. Разумеется, предпочтительно, чтобы разграничение между различными пластами было максимально слабым.

В отличие от способов получения подложки посредством непрерывной экструзии, при которых в текстуре подложки не образуется никакой различимой границы, заявленный способ, который осуществляют слой за слоем, то есть прерывисто, оставляет остаточный след на границе между пластами.

Изобретение будет более понятно из нижеследующего описания со ссылками на прилагаемые фигуры.

Предварительно следует сделать несколько определений терминов, используемых в рамках изобретения.

Под средним размером частиц следует понимать значение d50 объемного распределения, при котором 50% общего объема частиц соответствуют объему частиц с диаметром, меньшим этого значения d50. Объемное распределение является кривой (аналитическая функция), отображающей частоты объемов частиц в зависимости от их диаметра. Значение d50 соответствует медиане, которая делит на две равные части площадь, находящуюся под кривой частот, полученной путем лазерно-дифракционного гранулометрического анализа, который является контрольной технологией, применяемой в рамках изобретения для измерения среднего диаметра частиц. В частности, что касается технологии измерения d50, следует указать:

- норму ISO 13320:2009, относящуюся к технологии измерения посредством лазерной гранулометрии,

- норму ISO 14488:2007, относящуюся к технологии взятия проб анализируемого порошка,

- норму ISO 14887:2000, относящуюся к получению воспроизводимой дисперсии пробы порошка в жидкости перед измерением при помощи лазерной гранулометрии.

Под средним диаметром пор следует понимать значение d50 объемного распределения, при котором 50% общего объема пор соответствуют объему пор с диаметром, меньшим этого значения d50. Объемное распределение является кривой (аналитическая функция), отображающей частоты объемов пор в зависимости от их диаметра. Значение d50 соответствует медиане, которая делит на две равные части площадь, находящуюся под кривой частот, полученной путем ртутной порометрии для средних диаметров пор, превышающих или равных 4 нм, или путем адсорбции газа, в частности, N2, если средние диаметры пор меньше 4 нм, причем обе эти технологии выбраны в качестве контрольных в рамках изобретения для измерения среднего диаметра пор.

В частности, можно применять технологии, описанные:

- в норме ISO 15901-1:2005, относящейся к технологии измерения посредством ртутной порометрии,

- в нормах ISO 15901-2:2006 и ISO 15901-3:2007, относящимся к технологии измерения путем газовой адсорбции.

Изобретение касается также изготовления фильтрующих мембран при помощи аддитивной технологии. В таких мембранах образующее подложку тело имеет пористую текстуру. Эта пористая текстура характеризуется средним диаметром пор, определяемым по их распределению, измеряемому методом ртутной порометрии.

Пористая текстура подложки является открытой и образует сеть взаимосвязанных пор, что позволяет текучей среде, фильтруемой разделительным фильтрующим слоем, проходить через пористую подложку для ее сбора на периферии. Обычно измеряют водопроницаемость подложки для определения гидравлического сопротивления подложки, что позволяет одновременно подтвердить взаимосвязанность пористой текстуры. Действительно, в пористой среде стационарный поток вязкой несжимаемой текучей среды реагирует в соответствии с законом Дарси. Скорость текучей среды пропорциональна градиенту давления и обратно пропорциональна динамической вязкости текучей среды через характеристический параметр, называемый проницаемостью, который можно измерить, например, согласно французской норме NF X 45-101 от декабря 1996 года.

В рамках изобретения получают, в частности, мембраны для тангенциальной фильтрации текучей среды. Такие мембраны содержат пористую подложку, в которой выполнены различные пути для циркуляции текучей среды. Эти циркуляционные пути имеют вход и выход. Как правило, вход циркуляционных путей расположен по меньшей мере в одной зоне входа для обрабатываемой текучей среды, а их выход расположен по меньшей мере в одной зоне выхода для концентрата. Входная зона и выходная зона соединены сплошной периферической зоной, в которой подложка является цельной и на уровне которой собирается фильтрат. Стенка циркуляционных каналов покрыта по меньшей мере одним разделительным фильтрующим слоем, который обеспечивает фильтрацию обрабатываемой текучей среды.

На фиг. 1 представлен пример такой фильтрующей мембраны 1, имеющей трубчатую геометрическую форму, в которой выполнен ряд каналов, соответствующих циркуляционным путям, но можно предусмотреть другие формы для получения при помощи заявленного способа. Согласно этому примеру, фильтрующая мембрана 1 содержит пористую подложку 2 вытянутой формы, расположенную вокруг продольной центральной оси А. Показанная на фиг. 1 пористая подложка 2 имеет круглое поперечное сечение, а также цилиндрическую наружную поверхность 5, но поперечное сечение может иметь любую форму или может иметь вид многоугольника. Пористая подложка 2 выполнена так, что содержит ряд каналов, которые в представленном примере, включают в себя четыре канала 3, проходящие параллельно оси А подложки. Каждый из каналов 3 имеет поверхность, покрытую по меньшей мере одним разделительным слоем 4, который должен входить в контакт с обрабатываемой текучей средой, циркулирующей внутри каналов 3. Часть текучей среды проходит через разделительный слой 4 и пористую подложку 2, и эта обработанная часть текучей среды, называемая фильтратом, протекает по наружной поверхности 5 пористой подложки. Фильтруемая текучая среда циркулирует между входной зоной и выходной зоной. В представленном примере входная зона 6 находится на одном конце трубчатой подложки, а выходная зона 7 находится на другом конце.

Как правило, фильтрующая мембрана имеет длину от 1 до 1,5 метров. Сечение мембраны чаще всего имеет площадь от 0,8 см2 до 14 см2. Значения толщины разделительных фильтрующих слоев обычно колеблются от 1 до 100 мкм. Разумеется, чтобы обеспечивать свою разделяющую функцию и чтобы служить активным слоем, разделительный слой имеет средний диаметр пор, меньший среднего диаметра пор подложки. Чаще всего средний диаметр пор разделительного фильтрующего слоя меньше по меньшей мере в 3 раза и предпочтительно по меньшей мере в 5 раз меньше среднего диаметра пор подложки.

Специалистам известны понятия разделительного слоя для микрофильтрации, ультрафильтрации и нанофильтрации. Как правило:

- разделительные слои для микрофильтрации имеют средний диаметр пор, составляющий от 0,1 до 2 мкм,

- разделительные слои для ультрафильтрации имеют средний диаметр пор, составляющий от 0,1 до 0,01 мкм,

- разделительные слои для нанофильтрации имеют средний диаметр пор, составляющий от 0,5 до 2 нм.

Этот слой для микро- или ультрафильтрации можно наносить непосредственно на пористую подложку (случай однослойного разделительного слоя) или на промежуточный слой с меньшим средним диаметром пор, который нанесен непосредственно на пористую подложку (случай однослойного разделительного слоя). Разделительный слой может быть выполнен, например, на основе или может исключительно представлять собой один или несколько металлических оксидов, карбидов или нитридов или других керамических материалов. В частности, разделительный слой может быть выполнен на основе или может исключительно представлять собой TiO2, Al2O3 и ZrO2 отдельно или в смеси.

В рамках изобретения изготовление мембраны осуществляют при помощи аддитивной технологии. Подложку и даже всю мембрану выполняют пласт за пластом. Для этого сначала при помощи программы компьютерного проектирования трехмерную структуру подложки или выполняемой мембраны рассекают на участки. Таким образом реализуемый виртуальный трехмерный объект делят на очень тонкие двухмерные участки. Эти тонкие участки будут впоследствии реализованы поочередно в виде пластов путем повторения следующего бинарного цикла:

- материал, необходимый для осуществления пористой подложки и даже разделительного фильтрующего слоя, если их выполняют из одного материала, наносят в виде порошка сплошным пластом, затем

- его спекание и связывание с поверхностью, на которую его наносят, осуществляют локально по заранее определенному рисунку путем подачи энергии или нагнетания жидкости в виде мелких капель.

На первом этапе бинарного цикла наносят сплошной и однородный слой порошка постоянной толщины на площади, превышающей сечение указанного пористого тела на уровне формируемого элементарного пласта, чтобы обеспечить качество отделки полученной подложки по краям.

После уплотнения материала по требуемому рисунку на уровне указанного элементарного пласта неуплотненный избыточный материал удаляют на конечном этапе, осуществляемом после полного построения всей необходимой трехмерной формы.

Подложку и даже всю мембрану строят посредством наложения друг на друга связанных между собой элементарных пластов посредством подачи энергии или напыления жидкости. Локальную подачу энергии можно осуществить при помощи направленного светового пучка (светодиод или лазер) или пучка направленных электронов, или при помощи любого источника энергии, обеспечивающего ее фокусирование и сканирование слоя порошка по выбранному рисунку при помощи системы автоматизированного проектирования САПР. Взаимодействие энергия-материал приводит либо к спеканию, либо к сплавлению/отверждению материала, либо к фотополимеризации или фотосшиванию материала в зависимости от его природы и от используемого источника энергии.

Локальную подачу жидкости можно осуществлять в виде микроскопических капель, создаваемых при помощи пьезоэлектрической системы, возможно заряженных и направленных в электростатическом поле. Жидкость будет выполнять функцию связующего или активатора связующего, предварительно добавляемого в керамический порошок.

Различные аддитивные технологии, которые можно использовать в рамках изобретения для построения трехмерной формы, будет подробнее описаны ниже.

Система SLS (от английского Selective Laser Sintering) или SLM (от английского Selective Laser Melting)

В этом случае порошок материала, предназначенный для получения подложки или мембраны, например, порошок керамического материала типа оксида, нитрида или карбида и даже порошок одного из его исходных веществ наносят так, чтобы получился сплошной слой порошка. После этого локально воздействуют мощным лазерным пучком в соответствии с выбранным рисунком, что позволяет уплотнить порошок для получения пласта, соответствующего подложке или мембране, и связать его с предыдущим пластом путем спекания. Под действием локального приложения энергии частицы порошка частично плавятся и свариваются между собой, что позволяет пласту сцепиться и соответствует предварительному спеканию формы в ходе реализации. Затем наносят новый слой порошка, и процесс возобновляется.

Лазерный пучок сканирует поверхность порошка, послойно уплотняя материал в соответствии с требуемым рисунком. Это сканирование можно производить, перемещая лазер по параллельным траекториям. Предпочтительно должно происходить перекрывание поверхности воздействия лазера между двумя последовательными параллельными траекториями. Количество энергии, прикладываемое к слою в месте воздействия лазерного пучка, должно быть таким, чтобы плавление частиц порошка оставалось частичным или чтобы в любом случае каждая частица расплавилась в достаточной степени, чтобы связаться с ближайшими к ней частицами, не закрывая при этом пористую текстуру.

Регулировки машины зависят, таким образом, от собственных характеристик слоя порошка и от природы материала, определяющей эффективность взаимодействия фотоны/материал.

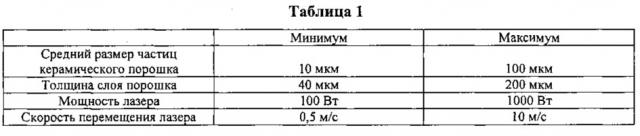

Например, можно применять условия, соответствующие интервалам, указанным ниже в таблице 1:

Корректируя локально фокусировку лазерного пучка и/или скорость перемещения пучка, можно регулировать количество энергии, действующей на слой порошка и, следовательно, уплотнение получаемого керамического материала и его пористой текстуры. Так, в некоторых местах можно получить пористую текстуру, соответствующую пористой текстуре, необходимой для разделительного фильтрующего слоя, и в других местах - текстуру, необходимую для подложки.

Хотя спекание производят по мере реализации подложки и мембраны при помощи лазера, все же предпочтительно после завершения наращивания подложки или мембраны осуществляют конечный этап спекания для высвобождения остаточных напряжений и гомогенизации пористой текстуры. Температуру для такого конечного спекания выбирают в зависимости от природы используемого неорганического материала и от среднего размера частиц используемого порошка; например, в случае оксида титана применяют температуру 1300°C-1500°C.

На фиг. 2A-2F представлена последовательность такого бинарного цикла для реализации подложки мембраны, показанной на фиг.1, в случае применения технологии SLS (или SLM).

Ось наращивания можно выбрать любой. Например, в случае, представленном на фиг. 2A-2F, наращивание осуществляют параллельно оси подложки, хотя можно применять и наращивание перпендикулярно ее оси или в любом другом направлении. Для облегчения понимания на фиг. 2A-2F толщина слоев и пластов намеренно преувеличена.

Как показано на фиг. 2А на поверхность основы 100 наносят слой 10 порошка. На фиг. 2В показано уплотнение пласта, которое начинается с перемещения лазера 400 при помощи автоматического устройства 200 перемещения, что позволяет локально нагревать порошок в зонах 300 уплотнения и создавать рисунок 11. Слой 11, уплотненный в соответствии с определенным рисунком, показан на фиг. 2С. В представленном примере уплотнение осуществляют при помощи лазерного пучка, который локально направляют на уплотняемые зоны. Вместе с тем, технология остается аналогичной, если на слой порошка направлять струю жидкости в виде микроскопических капель в соответствии с выбранным рисунком.

Затем поверхность 100 основы перемещают вертикально, чтобы нанести новый слой 20 порошка на уплотненный пласт 11. Порошок подают при помощи любого соответствующего средства. На фиг. 2D показан пример устройства 500, позволяющего наносить новый слой порошка. Предназначенный для нанесения порошок хранится в контейнере, находящимся рядом с устройством, в котором осуществляют наращивание реализуемой трехмерной формы. В представленном примере для подачи порошка на предыдущий пласт 11 перемещают барабан 600 или скребок. Такой барабан позволяет расстилать и даже уплотнять порошок, чтобы получить сплошной и однородный слой 20. Как и в случае предыдущего пласта, нанесенный слой простирается на площади, превышающей сечение реализуемого пористого тела на уровне пласта.

На фиг. 2Е видно, что слой 20 нанесен на пласт 11 и закрывает всю его площадь. Операцию перемещения лазера 400 и его приложение по определенному рисунку осуществляют таким образом, чтобы добиться уплотнения следующего пласта 21 и связать его с предыдущим пластом 11. В представленном примере наращивание подложки 2 осуществляют вдоль ее продольной оси А. На фиг. 2F показаны два полученных последовательных пласта 11 и 21.

Представленный пример является довольно простым, и рисунки уплотнения, соответствующие каждому из пластов, являются идентичными. Однако технология позволяет изменять рисунок уплотнения по мере наращивания.

Затем, неуплотненный материал удаляют, раскрывая искомую трехмерную форму, например, просто вынимая ее из оставшегося порошка и снимая с нее присутствующий на поверхности остаточный порошок, как показано на фиг. 3. Неуплотненный порошок можно впоследствии использовать повторно, чтобы избегать потерь материала.

3D-печать

Принцип остается таким же, но в этом случае наносимые пласты могут соответствовать смеси керамического порошка материала подложки и даже одного из его исходных веществ со связующим, которое само имеет вид порошка или обволакивает керамический порошок. Предпочтительно смесь должна быть однородной, и частицы материала подложки и даже одного из его исходных веществ и частицы связующего должны иметь близкий размер. В качестве примеров связующих веществ можно указать фурановые смолы, фенольные смолы и другие аминопласты. Массовое содержание связующего может составлять от 5 до 25% в зависимости от его природы и от среднего диаметра частиц используемого порошка. Затем напыляют активатор связующего в виде очень мелких капель в соответствии с выбранным рисунком, что приводит к локальной агломерации порошка. Активатором может быть растворитель связующего, который после практически мгновенного высыхания позволяет соединить между собой склеиванием неорганические частицы или заключить их внутрь твердой решетки.

Можно также наносить только керамический порошок материала, предназначенного для получения подложки, и даже порошок одного из его исходных веществ для формирования сплошного слоя и затем локально напылять связующее, которое может быть быстро сохнущим жидким клеем.

Напыление связующего или активатора, который находится в жидком виде, осуществляют при помощи любого соответствующего устройства, в частности, при помощи пьезоэлектрической системы, используемой в струйных принтерах. Процесс, показанный на фиг. 2A-2F остается таким же, если не считать того, что устройство 400 не является лазером, а устройством для напыления связующего или активатора.

После удаления неуплотненного порошка удаляют связующее во время термической обработки спекания, причем это удаление связующего чаще всего завершается до 500°C.

Технология LCM (Lithography-based Ceramic Manufacturing)

LCM является технологией, при которой керамический порошок предварительно смешивают с фотополимеризующейся смолой, при этом уплотнение за счет фотополимеризации обеспечивают при помощи источника света типа светодиода или лазера. Как и в описанных выше технологиях, необходимо убрать несшитый порошок перед термическим циклом спекания, который обеспечивает удаление фотополимеризующейся смолы и затем само спекание. В данном случае процесс, показанный на фиг. 2A-2F, тоже остается таким же, при этом устройством 400 может быть лазер или другой источник света типа светодиода.

Применение технологии LCM ограничено тем, что частицы порошка должны быть проницаемыми для длин волн, используемых при полимеризации, в объеме под точкой падения света и вокруг нее.

По сравнению с известными технологиями заявленный способ обеспечивает мембранам постоянные и однородные характеристики, позволяет реализовать подложку в ходе одного производственного этапа, не требует инструмента и механической обработки и дает возможность более широкого выбора форм.

Толщина слоя порошка и, следовательно, каждого последовательно уплотняемого пласта является относительно небольшой, чтобы обеспечить его связывание с нижним пластом за счет подачи энергии или нагнетания жидкости. В частности, порошок наносят в виде слоя толщиной от 20 мкм до 200 мкм, и эта толщина зависит от выбранной аддитивной технологии.

Сформировать требуемую трехмерную форму позволяет именно повторение бинарного цикла пласт за пластом. Рисунок уплотнения может меняться от одного пласта к другому. Наращивание требуемой трехмерной формы осуществляют вдоль выбранной оси наращивания.

Гранулометрия наносимого порошка является одним из факторов, который определяет минимальную толщину каждого слоя порошка, а также получаемый конечный средний диметр пор. В частности, применяют порошок для материала подложки, например, порошок металлического оксида и даже порошок одного из его исходных веществ. Наносимый порошок должен иметь, например, средний размер частиц около 35 мкм для получения среднего диаметра пор в керамической подложке порядка 10 мкм.

Заявитель установил, что регулирование различных параметров, таких как выбор материала и, - для данного материала, - средний размер частиц применяемого порошка, и, - для данного материала и данного гранулометрического размера, - толщина слоя порошка, повторяющиеся от одного слоя к другому, с одной стороны, и регулирование различных параметров, характерных для технологии, выбранной для уплотнения, обеспечивают получение и контроль взаимосвязанной остаточной пористой текстуры внутри уплотненного монолита. Эта остаточная пористая текстура является результатом контролируемого спекания части порошка, при котором между частицами остаются взаимосвязанные пустоты.

В случае использования пучка энергии основными параметрами, на которые можно влиять, являются фокусировка, то есть диаметр пучка на уровне падения на слой порошка, скорость сканирования слоя порошка пучком фотонов или электронов или степени перекрывания поверхностей падения пучка энергии во время формирования пласта.

В случае применения нагнетания жидкости основными параметрами, на которые можно влиять, являются вес капель, их частота, скорость сканирования слоя порошка «струей» капель или степень перекрывания во время каждого прохода.

Заявитель установил также, что, модулируя различные вышеупомянутые параметры, можно корректировать распределение пор по размеру и для каждого данного типа пор контролировать их число и их извилистость.

После уплотнения порошка в выбранных зонах можно удалить неуплотненный материал при помощи любого соответствующего способа. Эту операцию облегчает первоначальная текучесть используемого порошка. Можно также применять технологии с использованием водяной струи или вибраций для удаления последних следов порошка, остающегося на поверхности выполненной формы.

Конечное уплотнение фильтрующего элемента и конечное состояние пористой текстуры чаще всего получают при помощи одной или нескольких термических обработок, целью которых является удаление связующих веществ и/или само спекание материала. Температура, выбираемая для такого конечного спекания, осуществляемого после удаления неуплотненного избыточного материала, зависит от природы используемого неорганического материала и от среднего размера частиц используемого порошка.

В случае 3D-печати или технологии LCM разделительный фильтрующий слой или разделительные фильтрующие слои наносят после получения подложки по завершении конечной операции спекания. Нанесение разделительного слоя, в частности, на поверхность каналов подложки, состоит в нанесении на нее суспензии, содержащей по меньшей мере одну спекаемую композицию, которая после термической обработки должна образовать фильтрующий слой. Такая композиция имеет состав, классически используемый в производстве неорганических фильтрующих мембран. В этот состав входит по меньшей мере один оксид, нитрид, карбид или любой другой керамический материал или их смесь, при этом более предпочтительными являются металлические оксиды, нитриды и карбиды. Спекаемую композицию используют в виде суспензии, например, в воде. Для устранения риска присутствия скоплений и для оптимизации дисперсии частиц в жидкости полученную суспензию перемешивают, чтобы разрушить скопления и получить композицию, в основном состоящую из элементарных частиц. Затем реологию суспензии корректируют при помощи органических добавок, чтобы соблюдать гидродинамические требования проникновения в каналы подложек. После нанесения слой сушат, затем спекают при температуре, которая зависит от его природы, от среднего размера его частиц и от требуемого порога разделения.

В случае технологий SLS или SLM разделительный фильтрующий слой или разделительные фильтрующие слои можно формировать одновременно с наращиванием подложки или их можно нанести потом при помощи классических способов нанесения, применяемых в производстве мембран. В данном случае разделительный фильтрующий слой или разделительные фильтрующие слои тоже можно наносить в виде суспензий частиц предназначенного для нанесения неорганического материала или одного из его исходных веществ. Такие суспензии классически используют в производстве керамических фильтрующих элементов. После сушки этот слой или эти слои подвергают операции спекания, которая позволяет их уплотнить и связать их с поверхностью, на которую их нанесли. Гранулометрия частиц в суспензии будет зависеть от требуемой конечной пористой текстуры для разделительного фильтрующего слоя.

Представленные ниже примеры иллюстрируют изобретение, но не носят при этом ограничивающий характер.

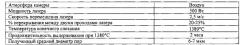

В рамках изобретения изготавливают трубчатые мембраны типа мембраны, показанной на фиг. 1. Подложка имеет форму трубки длиной от 300 мм до 1200 мм, круглое поперечное сечение которой имеет диаметр от 10 мм до 42 мм и в которой выполнены прямолинейные каналы, параллельные оси трубки.

Пример 1: SLS / отдельно подложка

Пример 2: SLS / подложка + слой

Пример 3: SLS / отдельно подложка

В этом случае нет необходимости в конечном спекании.

Пример 4: 3D-печать

В случае примеров 1, 3 и 4 изготовление мембраны дополнено нанесением разделительного слоя на поверхность каналов при помощи нижеследующей суспензии.

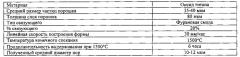

Получение суспензии при измельчении в шаровой мельнице

Разделительный слой для микрофильтрации с порогом разделения 1,4 мкм получен после прямого нанесения на подложку следующим образом.

Суспензию закачивают в каналы, чтобы она вошло в контакт с поверхностью каналов. Механизмом нанесения является притяжение жидкости суспензии к порам пористой подложки.

Толщина слоя частиц оксида титана на поверхности и, следовательно, масса покрытия зависят от времени пребывания суспензии в каналах подложки.

Операцию повторяют два раза для конечной нанесенной массы примерно 110 г/м3.

Цикл термической обработки для спекания слоя

Изготовление мембран для микрофильтрации с порогами разделения менее 1,4 мкм и мембран для ультрафильтрации и нанофильтрации осуществляют путем последовательного нанесения на такой первый слой более тонких суспензий с применением соответствующих термических циклов.

1. Способ изготовления мембраны для тангенциальной фильтрации текучей среды, при этом указанная мембрана содержит: