Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки

Иллюстрации

Показать всеИзобретение относится к оборудованию для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки для изготовления статоров с равномерной толщиной обкладки из эластомера, применяемых в винтовых героторных гидравлических двигателях для бурения нефтяных скважин. Изобретение обеспечивает повышение ресурса электродного блока при электрохимической обработке винтового зубчатого профиля в отверстии трубчатой заготовки, снижение расхода электроэнергии. Также изобретение позволяет увеличить точность обработки путем повышения эффективности теплообмена электрода и обеспечения изотермических условий с минимально возможным градиентом плотности тока на его рабочей поверхности за счет обеспечения плотных контактов электрода с торцами элементов оправки и приводной штанги, создания дополнительной турбулентности для повышения эффективности уноса и очистки металлического шлама из межэлектродного промежутка потоком электролита для предотвращения коротких замыканий. 3 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области нефтяного машиностроения, в частности к оборудованию для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки для изготовления статоров с равномерной толщиной обкладки из эластомера, применяемых в винтовых героторных гидравлических двигателях для бурения нефтяных скважин.

Статоры с равномерной толщиной обкладки из эластомера (R-Wall) повышают ресурс и надежность винтовых героторных гидравлических двигателей, используются для увеличения крутящего момента на выходном валу в режиме максимальной мощности, допустимой осевой нагрузки за счет увеличения перепада давления в режиме максимальной мощности, обеспечения равномерного натяга во всех фазах контакта зубьев обкладки и ротора, улучшения уплотнения по контактным линиям в зоне полюсов зацепления, снижения контактных нагрузок в зоне максимальных скоростей скольжения, а также за счет синхронизации работы многозаходных многошаговых винтовых камер между зубьями ротора и обкладки статора (RU 2321767, RU 2321768, RU 2300617, RU 2361997, RU 2373364).

Основные преимущества статоров с равномерной толщиной обкладки из эластомера (R-Wall):

- повышается нагрузочная способность статора, снижаются гистерезисные потери в обкладке, повышаются энергетические характеристики и тормозной момент двигательной секции, что исключает вероятность торможения двигателя при изменении нагрузки и повышает управляемость бурения;

- снижается количество вырабатываемого и сохраняемого тепла, натяг в соединении ротор-обкладка статора меньше зависит от температуры и деструкции (ʺразбуханияʺ) эластомера, обеспечиваются высокие энергетические характеристики в увеличенном интервале глубины скважины, температуры и буровых растворов на нефтяной основе;

- улучшенные энергетические характеристики двигателя позволяют эффективно использовать его с долотами PDC (Polycrystalline Diamond Compakt) с поликристаллическими алмазами;

- за счет меньшей толщины эластомера при отрыве кусков обкладки не происходит закупорки промывочных отверстий долота, вследствие этого требуемый интервал скважины может быть добурен до конца, повышается наработка на отказ (Журнал ʺБурение и нефтьʺ, 11/2014, стр. 56÷59).

Известна установка для электрохимического фрезерования необработанной внутренней поверхности осевого отверстия трубчатой заготовки, содержащая устройство для удерживания заготовки, электрод, включающий множество смежных зубьев по окружности с канавками между ними, простирающихся между аксиально противоположными передним и задним его краями, устройство для перемещения электрода через отверстие заготовки между ближним и дальним краями заготовки, устройство для подключения заготовки и электрода в роли анода и катода соответственно, устройство для направления жидкого электролита через отверстие для обволакивания электрода, электрохимической обработки необработанного отверстия и формирования винтового отверстия за задним краем электрода, и устройство для уплотнения заднего края электрода к заготовке для герметизации от потока электролита, предназначенного для изоляции электролита в необработанном отверстии при прохождении электрода через заготовку (US 6413407 В1, 02.07. 2002).

В известной установке уплотнительное устройство для герметизации потока электролита прикреплено к заднему краю электрода для перемещения за ним в винтовом отверстии, включает устройство для направления жидкости за задним краем электрода с уплотнительным модулем, предназначенным для отделения жидкости от электролита, при этом уплотнительный модуль включает заднюю направляющую, прикрепленную к заднему краю электрода, и множество смежных направляющих зубьев по окружности с канавками между ними, направляющие зубья для уплотнения винтового отверстия больше зубьев электрода, а также включает наружную направляющую, присоединенную к ближнему краю заготовки, и множество смежных внутренних зубьев по окружности с канавками между зубьями, при этом эти внутренние зубья дополняются зубьями задней направляющей для герметизации от потока электролита и жидкости между ними, зубья электрода и направляющая расположены спирально по окружности для электрохимической обработки спиральных зубьев, а зубья наружной направляющей расположены по спирали для вращения в винтовом отверстии при перемещении электрода вдоль оси через заготовку.

В известной установке электрод выполнен полым в передней части для направления электролита через него, включает винтовую заднюю направляющую, присоединенную к заднему краю электрода и подогнанную по размеру для герметизации винтового отверстия во время электрохимической обработки, и винтовую переднюю направляющую, прикрепленную к переднему краю электрода и подогнанную по размеру для подвижного зацепления необработанного отверстия, передняя и задняя направляющие поддерживают винтовой электрод аксиально между ними для центрирования внутри заготовки и обеспечения равномерного зазора между зубьями электрода и внутренней поверхностью заготовки.

Недостатками известного электрода являются неполная возможность повышения ресурса при электрохимической обработке винтового зубчатого профиля в отверстии трубчатой заготовки (длиной до 6500 мм и диаметром до 245 мм), снижения расхода электроэнергии, а также повышения точности обработки.

Недостатки известного электрода объясняются неполной возможностью повышения эффективности теплообмена электрода, обеспечения изотермических условий с минимально возможным градиентом плотности тока на его рабочей поверхности, предотвращения протекания токов, шунтирующих рабочий ток в межэлектродном промежутке, повышения точности центрирования электрода, а также недостаточной эффективностью уноса и очистки металлического шлама из межэлектродного промежутка потоком электролита для предотвращения коротких замыканий (ʺприжеговʺ) электрода.

Масса металлического шлама при электрохимической обработке винтового зубчатого профиля в отверстии трубчатой заготовки для изготовления статоров с равномерной толщиной обкладки из эластомера, например, длиной до 6500 мм и диаметром до 245 мм, составляет 150÷250 кг.

При этом прокачка электролита с металлическим шламом осуществляется из межэлектродного промежутка через радиальные отверстия внутрь электрода, что не обеспечивает эффективности уноса и очистки металлического шлама потоком электролита, не предотвращает короткие замыкания (ʺприжегиʺ) электрода, а также не обеспечивает изотермические условия с минимально возможным градиентом плотности тока на его рабочей поверхности, изображено на фиг. патента US 6413407 В1, 02.07.2002.

Недостатком известного электрода является также высокая стоимость изготовления множества винтовых уплотнительных устройств каждого типа (числа зубьев) и размера (контурного диаметра), включающих заднюю направляющую, прикрепленную к заднему краю электрода, и множество смежных направляющих зубьев по окружности с канавками между ними, при этом направляющие зубья больше зубьев электрода для уплотнения винтового отверстия, а также включающих наружную направляющую, присоединенную к ближнему краю заготовки, и множество смежных внутренних зубьев по окружности с канавками между собой, при этом эти внутренние зубья дополняются зубьями задней направляющей для герметизации от потока электролита и жидкости между ними.

Недостатки известного электрода объясняются также тем, что площадь поперечного сечения, которую удаляют во время электрохимического фрезерования необработанной внутренней поверхности осевого отверстия трубчатой заготовки, достаточно велика, постоянный ток составляет 30000 ампер при напряжении 25 вольт, при этом поток электролита 30, прокачиваемого против направления движения электрода 20, подающегося в межэлектродный промежуток и проходящего далее через отверстия 36 электрода 20, не обеспечивает эффективного охлаждения электрода, что увеличивает вероятность потери устойчивости и возникновения неизолированных поверхностей, через которые протекают значительные токи, шунтирующие рабочий ток в межэлектродном промежутке, вследствие этого не обеспечивается минимальный градиент температуры в его стенках на рабочей поверхности, не обеспечиваются форма и размеры винтового зубчатого профиля в отверстии трубчатой заготовки, а также длительный (без износа) ресурс электрода 20.

Недостатком известного электрода является также недостаточная эффективность защиты от коротких замыканий и механических повреждений, что объясняется тем, что электрод, закрепленный на приводной штанге (длиной до 5500 мм), вдвигается в отверстие трубчатой заготовки, расположенной перед электродом, при этом из-за трения устройства уплотнения заднего края электрода в винтовом отверстии заготовки происходит потеря устойчивости приводной штанги, разрушение электрической изоляции и возникновение неизолированных поверхностей, через которые протекают значительные токи, шунтирующие рабочий ток в межэлектродном промежутке, вследствие этого не обеспечиваются ресурс электрода и повышение точности обработки, а также возможность уменьшения расхода электроэнергии.

Недостатки известного электрода объясняются также тем, что процесс электрохимической обработки в известной установке предназначен для получения гладкого винтового зубчатого профиля внутренней поверхности в необработанном отверстии трубчатой заготовки, при этом для предотвращения ухудшения шероховатости обработанной поверхности при дальнейшем воздействии электролита после создания канала нужных размеров, задняя внутренняя направляющая, присоединенная к заднему краю электрода, образует уплотнение за электродом, а вода или другая жидкость затем прокачивается под давлением за задней направляющей электрода для обеспечения промывки оставшегося электролита.

Для достижения гладкой поверхности винтового зубчатого профиля в осевом отверстии трубчатой заготовки, увеличено время окончательной обработки внутренней стенки трубчатой заготовки в отдельной камере под действием электролита, вследствие этого в указанной отдельной камере имеются неизолированные поверхности, через которые протекают значительные токи, шунтирующие рабочий ток в межэлектродном промежутке, что не позволяет уменьшить расход электроэнергии и увеличить производительность обработки, изображено на фиг. 2, 3, 5.

Недостатком известного электрода является также то, что гладкий винтовой зубчатый профиль внутренней поверхности в отверстии трубчатой заготовки, получаемый в результате электрохимической обработки, не обеспечивает требуемую адгезионную прочность привулканизованной затем обкладки из эластомера к профилю внутренней винтовой поверхности трубчатой заготовки, изображено на фиг. патента US 6413407 В1, 02.07.2002.

Вследствие этого не обеспечиваются свойства материала в конструкции, например, усталостная выносливость эластомера при знакопеременном изгибе с вращением (ГОСТ 10952-75), остаточная деформация и усталостная выносливость при многократном сжатии (ГОСТ 20418-75), температурный предел хрупкости (ГОСТ 7912-74), истирание при скольжении (ГОСТ 426-77).

Известна установка для электрохимической обработки геликоидального зубчатого профиля внутренней поверхности трубчатой детали для изготовления статора винтового двигателя или насоса, включающая электрод зубчатой формы, приводную штангу для продвижения электрода вдоль прямолинейной траектории и одновременного вращения электрода вокруг своей оси параллельно прямолинейной траектории таким образом, чтобы электрод мог электрохимическим методом обрабатывать геликоидальный зубчатый профиль внутренней поверхности трубчатой детали, а устройство для создания траектории потока и направления электролита в первоначальном пространстве между электродом и деталью выполнено таким образом, чтобы электропитание обеспечивало электрический ток через электролит на первоначальном пространстве между электродом и деталью, где траектория потока также включает в себя зону за электродом, в то время как электрод движется вдоль прямолинейной траектории, и электролит может использоваться для создания шероховатости на внутренней поверхности детали после обработки электродом, при этом электрод удерживается внутри детали в течение продолжительного времени для достижения шероховатости внутренней поверхности детали (US 7192260 В2, 20. 03. 2007).

Известная установка включает электрод для формирования винтовых зубьев в трубчатой детали, приводную штангу для продвижения электрода вдоль прямолинейной траектории и одновременного вращения электрода вокруг своей оси параллельно прямолинейной траектории, электропитание, соединенное с электродом и имеющее соединение с трубчатой деталью, расположенной вдоль прямолинейной траектории и установленной таким образом, что электрод может проходить в осевом положении внутри трубчатой детали, посредством чего электропитание может обеспечивать электрический ток через электрод (катод) и деталь (анод), при этом траектория потока для направления электролита между электродом и деталью включает зону, обозначенную между частью приводной штанги и деталью за электродом, и включает электрический проводник, соединенный с электропитанием и воздействующий на зону, где электрический ток установлен через электролит внутри зоны между проводником и деталью, при этом содержит зону значительного размера в направлении прямолинейной траектории, причем электрический ток, проведенный в зону, может травить, и тем самым увеличивать шероховатость окончательно обработанной внутренней поверхности детали после обработки электродом, а электрод удерживается внутри трубчатой детали в течение продолжительного времени, достаточного для достижения шероховатости внутренней поверхности детали.

В известной установке электрод соединен с приводной штангой при помощи инструментального конуса, наружная поверхность которого имеет форму усеченного конуса и соединяется с внутренней поверхностью в форме усеченного конуса в приводной штанге и электроде, при этом пространство определяется уплотнением на приводной штанге, контактирующим с винтовыми каналами детали.

В известной установке часть приводной штанги покрыта изолирующей муфтой, а электрический проводник воздействует на зону между частью приводной штанги и деталью, которая является частью приводной штанги, не покрытой изолирующей муфтой.

В известной установке содержится, по меньшей мере, один канал для прохождения электролита мимо направляющей, созданный на наружной поверхности приводной штанги, между приводной штангой и деталью, при этом задняя направляющая образована для создания зоны, где электролит проходит между задней направляющей и приводной штангой для отвода тепла от электрода и передачи на соединение приводной штанги, при этом задняя направляющая содержит множество каналов для прохождения электролита между задней направляющей и приводной штангой с целью отвода тепла от электрода и передачи на соединение приводной штанги.

Отличием изобретения, выбранного в качестве прототипа, от изобретения, выбранного в качестве аналога и описанного в патенте US 6413407 В1, является то, что для достижения шероховатости поверхности внутренней стенки трубы статора, увеличено время окончательной обработки внутренней стенки трубы под действием электролита, и тогда электрический ток может продолжать травление внутренней обработанной поверхности, посредством этого достигается шероховатость поверхности, что обеспечивает требуемую адгезионную прочность привулканизованной затем обкладки из эластомера к профилю внутренней поверхности трубчатой заготовки.

Электролит вводится через канал 42 в камеру на входе (приближенную к месту крепления) 44, изображено на фиг. 7.

Во время электрохимической обработки детали 46 электролит проходит по длине приводной штанги 48 между приводной штангой и обработанной частью 47 детали 46, и через канавки 49 в стенке центрального отверстия направляющей детали 50, где проходит приводная штанга, изображено на фиг. 10.

Предпочтительное расположение канавок - параллельно друг другу с интервалами по окружности центрального отверстия задней направляющей детали 50, изображено на фиг. 9.

Поток электролита через эти канавки обеспечивает охлаждение зоны контакта электрода и приводной штанги, при этом электролит проходит затем через электрод 52 в направлении от входа к выходу, т.е. по направлению движения электрода мимо передней направляющей 80 и ниже длины необработанного отверстия 56 детали 46, в камеру, где электролит выпускается и отправляется на повторное использование, изображено на фиг. 9, 10.

Камера 44 имеет внутренний диаметр в соответствии с размером обработанного профиля детали, чтобы удержать вес электрода, перед тем как задняя направляющая входит в деталь, изображено на фиг. 7.

Задняя направляющая 50 направляет поток электролита и удерживает вес электрода, установленного на приводной штанге 48, но она не выполняет функции уплотнения, при этом электролит остается в положении за электродом во время процесса обработки, изображено на фиг. 10.

Изолирующая трубка 60 приводной штанги смещена в положение 62, чтобы открыть кольцевую площадь 64 приводной штанги достаточной длины, тогда электрический ток между направляющим стержнем и деталью будет оказывать травление окончательно обработанной внутренней стенки трубчатой детали.

Недостатками известного электрода являются неполная возможность повышения ресурса при электрохимической обработке винтового зубчатого профиля в отверстии трубчатой заготовки (длиной до 6500 мм и диаметром до 245 мм), снижения расхода электроэнергии, а также повышения точности обработки.

Масса металлического шлама при электрохимической обработке винтового зубчатого профиля в отверстии трубчатой заготовки для изготовления статоров с равномерной толщиной обкладки из эластомера, например, длиной до 6500 мм и диаметром до 245 мм, составляет 150÷250 кг.

Недостатки известного электрода объясняются неполной возможностью повышения эффективности теплообмена электрода, обеспечения изотермических условий с минимально возможным градиентом плотности тока на его рабочей поверхности, предотвращения протекания токов, шунтирующих рабочий ток в межэлектродном промежутке, повышения точности центрирования электрода, а также недостаточной эффективностью уноса и очистки металлического шлама из межэлектродного промежутка потоком электролита для предотвращения коротких замыканий (ʺприжеговʺ) электрода.

Во время электрохимической обработки детали 46 электролит проходит по длине приводной штанги 48 между приводной штангой и обработанной частью 47 детали 46, и через канавки 49 в стенке центрального отверстия направляющей детали 50, что не обеспечивает изотермические условия с минимально возможным градиентом плотности тока на его рабочей поверхности, при этом металлический шлам накапливается между задней стенкой направляющей 80 и передним торцом электрода 52, что не обеспечивает эффективного уноса металлического шлама из межэлектродного промежутка потоком электролита, изображено на фиг. 9, 10.

Недостатком известного электрода является также высокая стоимость изготовления множества винтовых уплотнительных устройств каждого типа (числа зубьев) и размера (контурного диаметра), включающих заднюю направляющую, прикрепленную к заднему краю электрода, и множество смежных направляющих зубьев по окружности с канавками между ними, при этом направляющие зубья больше зубьев электрода для уплотнения винтового отверстия, а также включающих наружную направляющую, присоединенную к ближнему краю заготовки, и множество смежных внутренних зубьев по окружности с канавками между собой, при этом эти внутренние зубья дополняются зубьями задней направляющей для герметизации от потока электролита и жидкости между ними.

Недостатки известного электрода объясняются также тем, что площадь поперечного сечения, которую удаляют во время обработки, достаточно велика, постоянный ток составляет 30000 ампер при напряжении 20 вольт, передача электрического тока с таким высоким значением между электродом и приводной штангой не обеспечивает надежной защиты от коротких замыканий электрода и обрабатываемой детали, а поток электролита 30, прокачиваемого в межэлектродный промежуток и проходящего через каналы 49 электрода 52 или через каналы 91 электрода 88, не обеспечивает эффективного охлаждения электрода и минимального градиента температур в его стенках и на рабочей поверхности, увеличивает вероятность возникновения неизолированных поверхностей (частиц металлического шлама в электролите), через которые протекают значительные токи, шунтирующие рабочий ток в межэлектродном промежутке, вследствие этого не обеспечивается форма и размеры электрода, имеющего винтовую зубчатую форму наружной поверхности, не обеспечивается форма и размеры винтового зубчатого профиля в отверстии трубчатой заготовки, а также не обеспечивается длительный (без износа) ресурс электрода, изображено на фиг. патента US 7192260 В2, 20.03. 2007.

Недостаточная эффективность защиты электрода от механических повреждений и коротких замыканий объясняется также тем, что приводная штанга с закрепленным на ней электродом вдвигается в отверстие трубчатой заготовки, расположенной перед электродом, при этом из-за трения уплотнительных элементов 86, 92 относительно геликоидального зубчатого профиля внутренней поверхности трубчатой детали происходит потеря устойчивости приводной штанги и возникновение неизолированных поверхностей, через которые протекают значительные токи, шунтирующие рабочий ток в межэлектродном промежутке, вследствие этого не обеспечиваются ресурс электрода, изображено на фиг. патента US 7192260 В2, 20.03.2007.

Наиболее близким к заявляемому изобретению является электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки, содержащий электрод, имеющий винтовую зубчатую форму наружной поверхности, включающий винтовую заднюю направляющую, присоединенную к заднему краю электрода, и переднюю направляющую, прикрепленную к переднему краю электрода с возможностью подвижного соединения с необработанным отверстием трубчатой заготовки, а также содержащий оправку для установки на ней электрода, предназначенную для соединения с приводной штангой для продвижения электрода вдоль прямолинейной траектории и одновременного вращения электрода вокруг своей оси параллельно прямолинейной траектории для обеспечения равномерного зазора между зубьями электрода и внутренней поверхностью трубчатой заготовки, при этом передняя направляющая выполнена в виде гильзы из диэлектрического материала, скрепленной с оправкой, содержит уплотнители для герметизации гильзы относительно необработанного отверстия трубчатой заготовки и снабжена каналами для направления электролита в полость внутри необработанного отверстия трубчатой заготовки между гильзой и электродом, при этом электрод образует внутри каждого винтового зуба камеру для электролита, в стенке каждого винтового зуба электрода выполнен ряд поперечных щелевых каналов для направления электролита в межэлектродный промежуток, в пазах между зубьями электрода установлены вкладыши из диэлектрического материала, в поперечном сечении каждый вкладыш выполнен в форме двутаврового профиля и образует две дополнительные камеры для электролита, разделенные ребром двутаврового профиля, вход каждой дополнительной камеры расположен со стороны переднего края электрода, каждый торец полки двутаврового профиля, расположенной на максимальном радиальном расстоянии, образует с поверхностью электрода винтовой канал для направления электролита в межэлектродный промежуток, а задняя направляющая выполнена в виде зубчатого диска, контактирующего с задним торцом электрода, и экрана из диэлектрического материала, скрепленных с задним краем электрода, при этом на оправке между передней частью электрода и задней частью гильзы установлен центратор, выполненный из диэлектрического материала, имеющий круглую боковую поверхность, подогнанную по размеру для подвижного зацепления необработанного отверстия трубчатой заготовки, два торца, чередующиеся выступы и пазы на круглой боковой поверхности, выполненные с возможностью направления электролита в камеры внутри каждого винтового зуба электрода и в дополнительные камеры, образованные вкладышами из диэлектрического материала, установленными в пазах между зубьями электрода (RU 2586365 С1, 10.06.2016).

Недостатками известного электродного блока являются неполная возможность повышения ресурса для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки (длиной до 6500 мм и диаметром до 245 мм), снижения расхода электроэнергии, а также повышения точности обработки.

Масса металлического шлама при электрохимической обработке винтового зубчатого профиля в отверстии трубчатой заготовки для изготовления статоров с равномерной толщиной обкладки из эластомера, например, длиной до 6500 мм и диаметром до 245 мм, составляет 150÷250 кг.

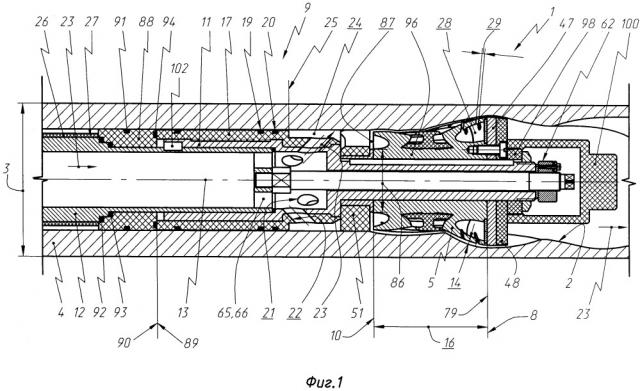

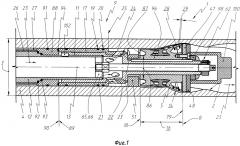

Неполная возможность повышения ресурса электродного блока при электрохимической обработке винтового зубчатого профиля в отверстии трубчатой заготовки и снижения расхода электроэнергии объясняется отсутствием плотного контакта по торцам токопроводящих деталей - электрода 5 и оправки 11 при затяжке болта 66 на торце 59 оправки 11 вследствие того, что между электродом 5 и оправкой 11 размещен центратор 51 из диэлектрического материала, при этом не предотвращается протекание токов, шунтирующих рабочий ток в межэлектродном промежутке 16, а также в зоне контакта электрода 2 и оправки 11 - по внутреннему диаметру электрода 5 и диаметру оправки 11, при этом возникают ʺприжегиʺ в зоне контакта электрода 5 и оправки 11, а также в резьбовом соединении болта 66 с оправкой 11 и в резьбовом соединении оправки 11 и приводной штанги 12, изображено на фиг. 1, 2, 7.

Неполная возможность повышения точности электрохимической обработки объясняется гидроабразивным размывом внутренних зубьев 62 в отверстии трубчатой заготовки 4 вследствие неравномерности скоростей и давлений потока электролита на основе хлорида натрия на водной основе (Na Cl) под давлением в системе - 4,0 МПа на выходе каждого из двух дополнительных каналов 35 и 35 для электролита, а также неполной возможностью повышения эффективности уноса и очистки металлического шлама из межэлектродного промежутка потоком электролита для предотвращения коротких замыканий (ʺприжеговʺ) электрода 5 на выходе 45 и 46 каждого из двух дополнительных каналов 34, 35 для электролита 23, образованных вкладышем 31 из диэлектрического материала с поперечным сечением в форме двутаврового профиля, разделенного ребром 32 двутаврового профиля, перед тупиковой стенкой задней направляющей 47, выполненной в виде зубчатого диска (во впадинах между зубьями зубчатого диска), что приводит к образованию внутренних зубьев 62 в отверстии трубчатой заготовки 4 с уменьшенной толщиной головки зуба (в форме ʺзаостренногоʺ зуба), изображено на фиг. 1, 2, 7.

Технической задачей изобретения является повышение ресурса электродного блока при электрохимической обработке винтового зубчатого профиля в отверстии трубчатой заготовки, снижение расхода электроэнергии, а также увеличение точности обработки путем повышения эффективности теплообмена электрода и обеспечения изотермических условий с минимально возможным градиентом плотности тока на его рабочей поверхности за счет обеспечения плотных контактов электрода с торцами элементов оправки и приводной штанги, создания дополнительной турбулентности для повышения эффективности уноса и очистки металлического шлама из межэлектродного промежутка потоком электролита для предотвращения коротких замыканий.

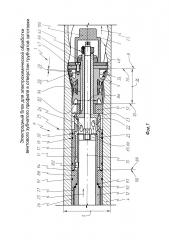

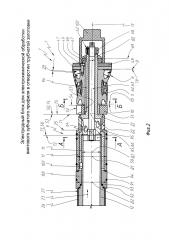

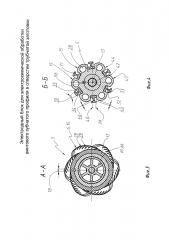

Сущность технического решения заключается в том, что в электродном блоке для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки, содержащем электрод, имеющий винтовую зубчатую форму наружной поверхности, включающий винтовую заднюю направляющую, присоединенную к заднему краю электрода, и переднюю направляющую, прикрепленную к переднему краю электрода с возможностью подвижного соединения с необработанным отверстием трубчатой заготовки, а также содержащем оправку для установки на ней электрода, предназначенную для соединения с приводной штангой для продвижения электрода вдоль прямолинейной траектории и одновременного вращения электрода вокруг своей оси параллельно прямолинейной траектории для обеспечения равномерного зазора между зубьями электрода и внутренней поверхностью трубчатой заготовки, передняя направляющая выполнена в виде гильзы из диэлектрического материала, скрепленной с оправкой, содержит уплотнители для герметизации гильзы относительно необработанного отверстия трубчатой заготовки и снабжена каналами для направления электролита в полость внутри необработанного отверстия трубчатой заготовки между гильзой и электродом, при этом электрод образует внутри каждого винтового зуба камеру для электролита, в стенке каждого винтового зуба электрода выполнен ряд поперечных щелевых каналов для направления электролита в межэлектродный промежуток, в пазах между зубьями электрода установлены вкладыши из диэлектрического материала, в поперечном сечении каждый вкладыш выполнен в форме двутаврового профиля и образует две дополнительные камеры для электролита, разделенные ребром двутаврового профиля, вход каждой дополнительной камеры расположен со стороны переднего края электрода, каждый торец полки двутаврового профиля, расположенной на максимальном радиальном расстоянии, образует с поверхностью электрода винтовой канал для направления электролита в межэлектродный промежуток, а задняя направляющая выполнена в виде зубчатого диска, контактирующего с задним торцом электрода, и экрана из диэлектрического материала, скрепленных с задним краем электрода, при этом на оправке между передней частью электрода и задней частью гильзы установлен центратор из диэлектрического материала, имеющий круглую боковую поверхность, подогнанную по размеру для подвижного зацепления необработанного отверстия трубчатой заготовки, два торца, чередующиеся выступы и пазы на круглой боковой поверхности, выполненные с возможностью направления электролита в камеры внутри каждого винтового зуба электрода и в дополнительные камеры, образованные вкладышами из диэлектрического материала, установленными в пазах между зубьями электрода, согласно изобретению центратор из диэлектрического материала снабжен скрепленной с ним внутренней втулкой, выполненной из токопроводящего материала и установленной коаксиально на оправке, край приводной штанги, направленный к электроду, выполнен с наружным центрирующим поясом, а оправка выполнена со сквозным центральным отверстием и внутренним центрирующим поясом и установлена коаксиально на центрирующем поясе приводной штанги, а также снабжен резьбовым модулем, прикрепленным к приводной штанге сквозь центральное отверстие оправки и имеющим резьбовые элементы на открытом краю оправки с возможностью плотных контактов переднего торца электрода с задним торцом внутренней втулки в центраторе из диэлектрического материала, переднего торца внутренней втулки в центраторе из диэлектрического материала с упорным торцом оправки, а также торцов оправки и приводной штанги, при этом со стороны контактирующего с задним торцом электрода торца задней направляющей, выполненной в виде зубчатого диска, в плоскости каждой впадины между зубьями выполнена кавитационная каверна с возможностью образования собственных щелевых каналов для электролита, соединенных с выходом дополнительных каналов для электролита, образованных вкладышем из диэлектрического материала с поперечным сечением в форме двутаврового профиля, а толщина стенки задней направляющей, выполненной в виде зубчатого диска, выполнена минимальной в плоскости каждой впадины между зубьями.

Внутренняя втулка в центраторе из диэлектрического материала выполнена с буртом, направленным к переднему краю электрода, а предкамера для электролита перед передним краем электрода образована наружной поверхностью бурта внутренней втулки в центраторе из диэлектрического материала, торцом центратора, направленным к переднему краю электрода, и передним краем электрода.

На наружном центрирующем поясе приводной штанги установлена коаксиально собственная центрирующая втулка из диэлектрического материала, подогнанная по размеру для подвижного зацепления необработанного отверстия трубчатой заготовки, контактирующая с передним торцом гильзы из диэлектрического материала, при этом собственная центрирующая втулка из диэлектрического материала содержит уплотнители для герметизации относительно необработанного отверстия трубчатой заготовки, приводной штанги и переднего торца гильзы из диэлектрического материала.

Между торцами оправки и приводной штанги установлено уплотнительное кольцо из токопроводящего материала.

Выполнение электродного блока для электрохимической обработки винтового зубчатого профиля таким образом, что центратор из диэлектрического материала снабжен скрепленной с ним внутренней втулкой, выполненной из токопроводящего материала и установленной коаксиально на оправке, край приводной штанги, направленный к электроду, выполнен с наружным центрирующим поясом, а оправка выполнена со сквозным центральным отверстием и внутренним центрирующим поясом и установлена коаксиально на центрирующем поясе приводной штанги, а также снабжен резьбовым модулем, прикрепленным к приводной штанге сквозь центральное отверстие оправки и имеющим резьбовые элементы на открытом краю оправки с возможностью плотных контактов переднего торца электрода с задним торцом внутренней втулки в центраторе из диэлектрического материала, переднего торца внутренней втулки в центраторе из диэлектрического материала с упорным торцом оправки, а также торцов оправки и приводной штанги, при этом со стороны контактирующего с задним торцом электрода торца задней направляющей, выполненной в виде зубчатого диска, в плоскости каждой впадины между зубьями выполнена кавитационная каверна с возможностью образования собственных щелевых каналов для электролита, соединенных с выходом дополнительных каналов для электролита, образованных вкладышем из диэлектрического материала с поперечным сечением в форме двутаврового профиля, а толщина стенки задней направляющей, выполненной в виде зубчатого диска, выполнена минимальной в плоскости каждой впадины между зубьями, обеспечивает повышение ресурса электродного блока при электрохимической обработке винтового зубчатого профиля в отверстии трубчатой заготовки, снижение расхода электроэнергии, а также увеличение точности обработки путем повышения эффективности теплообмена электрода и обеспечения изотермических условий с минимально возможным градиентом плотности тока на его рабочей поверхности за счет обеспечения плотных контактов электрода с торцами токопроводящих элементов оправки и приводной штанги, создания дополнительной турбулентности для повышения эффективности уноса и очистки металлического шлама из межэлектродного промежутка потоком электролита для предотвращения коротких замыканий.

Выполнение электродного блока для электрохимической обработки винтового зубчатого профиля таким образом, что внутренняя втулка в центраторе из диэлектрического материала выполнена с буртом, направленным к переднему краю электрода, а предкамера для электролита перед передним краем электрода образована наружной поверхностью бурта внутренней втулки в центраторе из диэлектрического материала, торцом центратора, направленным к переднему краю электрода, и передним краем электрода, уменьшает потери давления потока электролита на основе хлорида натрия на водной основе (Na Сl) под давлен