Способ получения гало(хлор-, бром-)бутилкаучуков

Иллюстрации

Показать всеИзобретение относится к способу производства гало(хлор-,бром-)бутилкаучуков, которые используются в производстве гермослоя бескамерных шин и различных резинотехнических изделий, в том числе для медицины и фармацевтики. Способ получения гало(хлор-,бром-)бутилкаучуков осуществляют сополимеризацией изобутилена с изопреном в среде хлористого метила на катализаторе - хлористом алюминии с последующей водной дегазацией реакционной массы с образованием крошки базового каучука в воде, растворением образовавшейся крошки каучука в углеводородном растворителе, отделением раствора каучука от воды в аппарате растворения, обработкой раствора каучука раствором галогена в углеводородном растворителе, водной отмывкой и нейтрализацией образовавшегося раствора галобутилкаучука, заправкой раствора галобутилкаучука стабилизаторами дегидрогалогенирования эпоксидированным соевым маслом и стеаратом кальция, заправкой раствора галобутилкаучука антиоксидантом, дегазацией раствора, усреднением и сушкой крошки галобутилкаучука. Способ отличается тем, что на стадии дегазации базового каучука в водную крошку добавляют тетракис-фенольный антиоксидант в количестве 0,01-0,03 мас.% на полимер, а перед стадией дегазации галобутилкаучука в его раствор добавляют антиоксидант, выбранный из группы моно-, трис- или тетракис-фенолов в количестве 0,05-0,2 мас.%, причем молекулярная масса монофенола должна быть не менее 300 ед. Технический результат – снижение падения вязкости по Муни галобутилкаучуков. 1 табл., 31 пр.

Реферат

Изобретение относится к области получения каучуков, а именно галобутил(хлор-,бром-)бутилкаучуков. Одной из проблем получения галобутилкаучуков прямым галогенированием молекулярным галогеном растворенного в углеводородном растворителе бутилкаучука является подбор антиоксиданта, как для стабилизации базового бутилкаучука, поступающего затем на галогенирование, так и для стабилизации готового галобутилкаучука. Используемый для стабилизации в том и другом случае антиоксидант должен позволять получать неокрашенный каучук, стойкий при выделении, хранении и переработке, не оказывать отрицательного влияния на процесс галогенирования (антиоксидант для базового каучука).

Известен способ стабилизации ненасыщенных полимеров, который предложен для применения в способе получения бутилкаучука, который в свою очередь может применяться при синтезе галобутилкаучуков. В соответствии с этим способом вначале проводят сополимеризацию изобутилена с изопреном при температуре минус 100°С. Затем суспензия образовавшегося полимера выводится в водный дегазатор, где образуется водная крошка. Для предотвращения слипания крошки в нее добавляют антиагломератор - стеарат кальция и антиоксидант. После дегазации каучук может отправляться на сушку и упаковку, а может на растворение в углеводородном растворителе с последующим галогенированием. В соответствии со способом в качестве антиоксиданта для бутилкаучука используют смесь 2,2-метилен-бис-(4-метил,6-третбутил-фенола(бис-фенол, Агидол-2) с три(3,5дитретбутилфенил)фосфитом (торговая марка Стафор-24) в количестве 0,5-1,5 кг/т каучука, что соответствует дозировке 0,05-0,15 мас. % [патент РФ №2156263, МКИ C08F 210/12, C08F 6/12, опубл. 20.03.17]. Недостатком данного способа является то, что в случае использования крошки каучука для растворения и последующего галогенирования оба антиоксиданта могут взаимодействовать с галогеном, снижая его концентрацию в каучуке, а Агидол-2, кроме того, переходя в хиноидную форму сам приобретет желтый цвет и окрасит каучук.

Наиболее близким к заявляемому является способ получения гало(хлор-,бром-)бутилкаучуков сополимеризацией изобутилена с изопреном в среде хлористого метила на катализаторе - хлористом алюминии с последующей водной дегазацией реакционной массы с образованием крошки базового каучука в воде, растворением образовавшейся крошки каучука в углеводородном растворителе, отделением раствора каучука от воды в аппарате растворения, обработкой раствора каучука раствором галогена в углеводородном растворителе или хлор-азотной газовой смесью, водной отмывкой и нейтрализацией образовавшегося раствора галобутилкаучука заправкой раствора галобутилкаучука стабилизаторами

дегидрогалогенирования, заправкой раствора галобутилкаучука антиоксидантом, дегазацией раствора, усреднением и сушкой крошки галолобутилкаучука, в котором бутилкаучук, идущий на галогенирование, заправляется продуктом 2246 [(2,2-метилен-бис-(4-метил,6-третбутил-фенол)] или неозоном-Д (N фенил-2 нафтиламин) в количестве 0,3 мас. % на полимер, а для галобутилкаучука в качестве антиоксиданта используют неозон-Д (другое название нафтам-2) или Агидол -1 (дитретбутил-п-крезол) в количестве 0,3% на полимер [Ю.А. Сангалов, К.С. Минскер. Полимеры и сополимеры изобутилена, изд-во «Гилем», Уфа, стр. 328-330, 339-343]. Недостатками данного способа является то, что бутилкаучук, идущий на галогенирование содержит антиоксидант неозон-Д, который окрашивает каучук в темный цвет, а кроме того при последующем поступлении на стадию галогенирования может взаимодействовать с галогеном, снижая количество галогенирующего агента, что в свою очередь приведет к нестабильности качества галобутилкаучука. Продукт 2246, как бис-фенол при взаимодействии с кислородом может переходить в хиноидную форму, которая имеет желтую окраску, и каучук также будет окрашен в желтый цвет, что не позволит использовать его в некоторых позициях РТИ. Кроме того, бис-фенолы также достаточно легко взаимодействуют с галогеном за счет галогенирования ароматического кольца. Эта реакция расходует галоген, приводя к нестабильности качества галобутилкаучука. Введение в готовый галобутилкаучук неозона-Д и Агидола-1 в значительных количества (до 0,3 мас. %) также имеет свои недостатки. Неозон-Д окрашивает каучук в темный цвет и за счет атома азота, имеющего неподеленную электронную пару, может способствовать реакции дегидрогалогенирования, приводя к сшивке и структурированию галобутилкаучука. Агидол-1 (дитретбутил-п-крезол) является монофенолом, не образует при взаимодействии с кислородсодержащими радикалами окрашенных хиноидных форм, но для антиоксиданта имеет слишком низкую молекулярную массу (220) и высокую летучесть, за счет чего сложно поддерживать его постоянную концентрацию в каучуке, т.к. он теряется на стадиях дегазации и выделения. Кроме того, за счет недостаточно высокой молекулярной массы этот антиоксидант не способен создавать высокую поверхностную концентрацию функциональных групп на частицах полимера в процессе введения стабилизатора в крошку галобутилкаучука.

Задачей изобретения является способ получения гало(хлор-,бром-)бутилкаучуков, в котором используемые для стабилизации и базового и самих галобутилкаучуков антиоксиданты позволяют получать неокрашенный каучук, стойкий при выделении, хранении и переработке и не оказывать отрицательного влияния на процесс галогенирования (антиоксидант для базового каучука).

Поставленная цель достигается тем, что в способе получения гало(хлор-,бром-)бутилкаучуков сополимеризацией изобутилена с изопреном в среде хлористого метила на катализаторе - хлористом алюминии с последующей водной дегазацией реакционной массы с образованием крошки базового каучука в воде, растворением образовавшейся крошки каучука в углеводородном растворителе, отделением раствора каучука от воды в аппарате растворения, обработкой раствора каучука раствором галогена в углеводородном растворителе, водной отмывкой и нейтрализацией образовавшегося раствора галобутилкаучука, заправкой раствора галобутилкаучука стабилизаторами дегидрогалогенирования (эпоксидированное соевое масло и стеарат кальция), заправкой раствора галобутилкаучука антиоксидантом, дегазацией раствора, усреднением и сушкой крошки галобутилкаучука, на стадии дегазации базового каучука в водную крошку добавляют тетракис-фенольный антиоксидант в количестве 0,01-0,03 мас. % на полимер, а перед стадией дегазации галобутилкаучука в его раствор добавляют антиоксидант, выбранный из группы моно-, трис- или тетракис-фенолов, в количестве 0,05-0,2 мас. %, причем молекулярная масса монофенола должна быть не менее 300 ед.

При сравнении с известными, заявляемый способ получения гало(хлор-,бром-)бутилкаучуков отличается тем, что на стадии дегазации базового каучука в водную крошку добавляют тетракис-фенольный антиоксидант в количестве 0,01-0,03 мас. % на полимер, а перед стадией дегазации галобутилкаучука в его раствор добавляют антиоксидант, выбранный из группы моно-, трис- или тетракис-фенолов в количестве 0,05-0,2 мас. %, причем молекулярная масса монофенола должна быть не менее 300 ед. Предложенный подбор антиоксидантов, исходя из их строения и молекулярной массы, позволяет целенаправленно получать неокрашенный галобутилкаучук заданный вязкости по Муни и со стабильным содержанием галогена. При этом качество галобутилкаучука формируется не только на стадии его получения, но и на стадии дегазации базового полимера.

Способ подтверждается приводимыми ниже примерами.

Примеры 1-2 (по прототипу). Сополимеризацию изобутилена и изопрена проводят в реакторе теплообменного типа при температуре минус 95-минус 85°С в присутствии катализатора - хлористого алюминия. В результате реакции образуется суспензия бутилкаучука в хлорметиле, которая идет на дегазацию. Суспензия подается в дегазатор, где происходит удаление хлорметила за счет подачи горячей воды и пара. В дегазатор подается также суспензия стеарата кальция в воде для предотвращения агломерации частиц полимера. На выходе из водного дегазатора и перед подачей образовавшейся крошки каучука в вакуумный дегазатор в нее подается суспензия антиоксиданта в воде, в качестве антиоксиданта используется 2,2-метилен-бис-(4-метил,6-третбутил-фенола(бис-фенол, Агидол-2) (пример 1) или N фенил-2 нафтиламин (неозон-Д) (пример 2) из расчета 0,3 мас. % на полимер. После вакуумной дегазации крошка каучука подается в аппарат растворения, куда также подается углеводородный раствор, например, гексан. Бутилкаучук растворяется в гексане, раствор отстаивается от воды и идет на стадию галогенирования. Галогенирование проводят в аппаратах интенсивного смешения, где раствор бутилкаучука смешивается с раствором брома, взятого в количестве из расчета 4,2% на полимер. Один атом брома связывается с полимером, второй переходит в раствор в виде бромистого водорода. Раствор бромбутилкаучука подвергается отмывке и нейтрализации в последовательно расположенных аппаратах смешения и отстоя и поступает на стадию дегазации. Перед дегазацией в раствор вводят стеарат кальция, во время дегазации антиоксидант-дитретбутил-п-крезол (Агидол-1, монофенол) в количестве 0,3 мас. % на полимер. Дегазированная крошка бромбутилкаучука усредняется, сушится на машинах экструзионного типа и прессуется в брикеты.

Пример 3. Опыт проводят как в примере 1, за исключением того, что на стадии дегазации базового каучука в водную крошку добавляют дитретбутил-п-крезол (Агидол-1, монофенол) в количестве 0,3% на полимер.

Пример 4. Опыт проводят как в примере 1, за исключением того, что на стадии дегазации базового каучука в водную крошку добавляют 2,2,2-метин-трис(4 метил-6-третбутилфенол) (трис-фенол).

Пример 5. Опыт проводят как в примере 1, за исключением того, что на стадии дегазации базового каучука в водную крошку добавляют пентаэритрит тетраокси-3-(3,5-дитретбутил-4-гидроксифенил)пропионат) (тетракис- фенол) в количестве 0,02 мас. % на полимер. Во время дегазации раствора бромбутилкаучука в него вводят антиоксидант – дитретбутил-п-крезол (Агидол-1, минофенол, молекулярная масса 220) в количестве 0,3 ма.% на полимер.

Пример 6. Опыт проводят как в примере 5, за исключением того, что перед стадией дегазации бромбутилкаучука в его раствор добавляют октадецил-3-(3,5-дитретбутил-4-гидроксифенил)-пропионат (монофенол) в количестве 0,1 мас. %.

Пример 7. Опыт проводят как в примере 5 за исключением того, что что перед стадией дегазации бромбутилкаучука в его раствор добавляют 2,2-метилен-бис-(4-метил, 6-третбутил-фенола (бис-фенол) в количестве 0,1 мас. %.

Примеры 8-11. Опыт проводят как в примере 6, за исключением того, что на стадии дегазации базового каучука в водную крошку пентаэритрит тетраокси-3-(3,5-дитретбутил-4-гидроксифенил)пропионат) добавляют в количестве 0,005 (пример 8); 0,01 (пример 9); 0,03 (пример 10); 0,04 (пример 11).

Пример 12. Опыт проводят как в примере 5, за исключением того, что перед стадией дегазации бромбутилкаучука в его раствор добавляют 2,2,2-метин-трис(4 метил-6-третбутилфенол) в количестве 0,1 мас. %.

Пример 13. Опыт проводят как в примере 5, за исключением того, что перед стадией дегазации бромбутилкаучука в его раствор добавляют пентаэритрит тетраокси-3-(3,5-дитретбутил-4-гидроксифенил)пропионат) в количестве 0,1 мас. %.

Примеры 14-17. Опыт проводят как в примере 12, за исключением того, что перед стадией дегазации бромбутилкаучука в его раствор 2,2,2-метин-трис(4 метил-6-третбутилфенол) добавляют в количестве 0,04 мас. % (пример 14); 0,05 мас. % (пример 15); 0,2 мас. % (пример 16); 0,25 мас. % (пример 17).

Примеры 18-21. Опыты проводят как в примере 6, за исключением того, что перед стадией дегазации бромбутилкаучука в его раствор октадецил-3-(3,5-дитретбутил-4-гидроксифенил)-пропионат (монофенол) добавляют в количестве 0,04 мас. % (пример 18); 0,05 мас. % (пример 19); 0,2 мас. % (пример 20); 0,25 мас. % (пример 21).

Примеры 22-25. Опыт проводят как в примере 13 за исключением того, что перед стадией дегазации бромбутилкаучука в его раствор пентаэритрит тетраокси-3-(3,5-дитретбутил-4-гидроксифенил)пропионат) добавляют в количестве 0,04 мас. % (пример 21); 0,05 мас. % (пример 22); 0,2 мас. % (пример 23); 0,25 мас. % (пример 24).

Пример 26. Опыт проводят как в примере 5 за исключением того, что перед стадией дегазации бромбутилкаучука в его раствор добавляют 2,6-дитретбутил-4-метоксиметилфенол.

Пример 27. Опыт проводят как в примере 5 за исключением того, что перед стадией дегазации бромбутилкаучука в его раствор добавляют 2,6-дитретбутил-4-децилоксиметилфенол.

Примеры 28-30. Опыты проводят как в примере 1 (пример 28), 2 (пример 29), 3 (пример 30) за исключением того, что на стадии галогенирования раствор каучука смешивается с раствором хлора и далее обработке подвергается раствор хлорбутилкаучука.

Пример 31. Опыт проводят как в примере 12 за исключением того, что на стадии галогенирования раствор каучука смешивается с раствором хлора и далее обработке подвергается раствор хлорбутилкаучука.

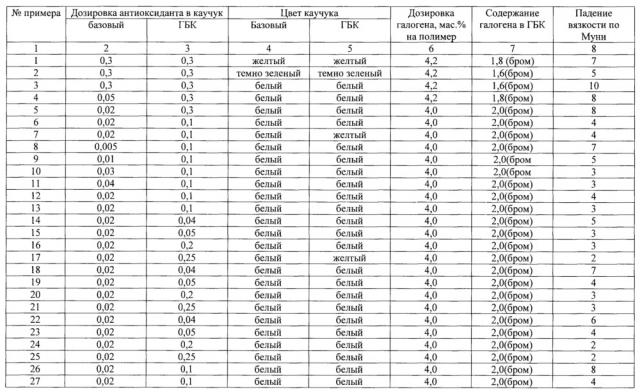

Данные по свойствам каучуков, полученных при выполнении способов, приведенных в примерах, представлены в таблице. Для определения показателей, приведенных в таблице, использованы каучуки, полученные в условиях, описанных в примерах. Содержание галогена определялось методом потенциометрического титрования по методике ASTM Т442. Вязкость по Муни определялась по ASTM D1646. За падение вязкости по Муни взята разность между вязкостью по Муни крошки бутилкаучука, идущей на растворение, и вязкостью готового каучука.

Из данных таблицы видно, что оптимальным является способ получения гало(хлор-,бром-)бутилкаучуков, при котором на стадии дегазации базового каучука в водную крошку добавляют тетракис-фенольный антиоксидант в количестве 0,01-0,03 мас. % на полимер, а перед стадией дегазации галобутилкаучука в его раствор добавляют антиоксидант, выбранный из группы моно-, трис- или тетракис-фенолов, в количестве 0,05-0,2 мас. %, причем молекулярная масса монофенола должна быть не менее 300 ед. При использовании на стадии дегазации базового каучука моно-, бис- и трис-фенолов, а также нефенольных азотсодержащих антиоксидантов (примеры 1, 2, 3, 4) во всех случаях происходит взаимодействие этих соединений с галогеном на стадии галогенирования и содержание галогена в каучуке снижается за счет этого нецелевого использования, а в случае бис-фенола и азотсодержащего соединения (2,2-метилен-бис-(4-метил, 6-третбутил-фенол и N-фенил-2 нафтиламин) происходит еще и окрашивание полимера. При использовании на этой стадии тетракис-фенола (пентаэритрит тетраокси-3-(3,5-дитретбутил-4-гидроксифенил)пропионат) за счет стерических затруднений в объемной молекуле не происходит его взаимодействия с галогеном и весь поданный на стадию галогенирования реагент расходуется на целевую реакцию (1 атом галогена остается в полимере, второй образует галогенводород). Кроме того, тетракис-фенол в силу своего строения не образует хиноидных структур и не окрашивает каучук. Оптимальная дозировка тетракис-фенола в крошку базового каучука составляет 0,01-0,03. При снижении дозировки ниже 0,01 мас. % (пример 8) наблюдается увеличение падения вязкости по Myни готового каучука. При увеличении дозировки выше 0,03 (пример 11) не наблюдается дальнейшего снижения падения вязкости по Муни готового полимера и, следовательно, это увеличение экономически нецелесообразно. На стадии дегазации готового галобутилкаучука желаемый результат по цвету и качеству полимера был достигнут при использовании моно-, трис- и тетракис-фенолов, причем моно-фенол должен иметь молекулярную массу более 300 г/моль. При использовании бис-фенола (пример 7) происходит окрашивание готового полимера за счет образования хиноидных структур. Дозировка моно-, трис- или тетракис-фенола в галобутилкаучук на стадии дегазации оптимально должна составлять 0,05-0,2 мас. %. При снижении этой дозировки ниже 0,05 мас. % (примеры 14, 18, 22) увеличивается падение вязкости по My ни галобутилкаучука. При увеличении дозировки выше 0,2 мас. % в случае использования трис-фенола (пример 17) происходит окрашивание каучука в желтый цвет, а в случае использования моно- и тетракис-фенола не происходит дальнейшего снижения величины падения вязкости по Муни и, следовательно, это увеличение экономически нецелесообразно.

Использование на стадии дегазации галобутилкаучука антиоксиданта -моно-фенола с молекулярной массой менее 300 г/моль, таких как дитретбутил-п-крезол (пример 5, м.м. 220), 2,6 дитретбутил-4-метоксиметилфенол (пример 26, м.м. 236), в силу того, что они не могут создать необходимую поверхностную концентрацию активных групп в каучуке приводит к значительному повышению величины падения вязкости по Муни готового галобутилкаучука. При использовании на этой стадии антиоксидантов-моно-фенолов с молекулярной массой более 300 г/моль, таких как октадецил-3-(3,5-дитретбутил-4-гидроксифенил)-пропионат (пример 6, м.м. 530) или 2,6-дитретбутил-4-децилоксиметилфенол (пример 27, м.м. 376) падение вязкости по Муни значительно сокращается, остальные показатели остаются на прежнем уровне.

Способ получения гало(хлор-,бром-)бутилкаучуков сополимеризацией изобутилена с изопреном в среде хлористого метила на катализаторе - хлористом алюминии с последующей водной дегазацией реакционной массы с образованием крошки базового каучука в воде, растворением образовавшейся крошки каучука в углеводородном растворителе, отделением раствора каучука от воды в аппарате растворения, обработкой раствора каучука раствором галогена в углеводородном растворителе, водной отмывкой и нейтрализацией образовавшегося раствора галобутилкаучука, заправкой раствора галобутилкаучука стабилизаторами дегидрогалогенирования эпоксидированным соевым маслом и стеаратом кальция, заправкой раствора галобутилкаучука антиоксидантом, дегазацией раствора, усреднением и сушкой крошки галобутилкаучука, отличающийся тем, что на стадии дегазации базового каучука в водную крошку добавляют тетракис-фенольный антиоксидант в количестве 0,01-0,03 мас.% на полимер, а перед стадией дегазации галобутилкаучука в его раствор добавляют антиоксидант, выбранный из группы моно-, трис- или тетракис-фенолов в количестве 0,05-0,2 мас.%, причем молекулярная масса монофенола должна быть не менее 300 ед.