Охлаждаемая лопатка соплового аппарата газовой турбины

Иллюстрации

Показать всеОхлаждаемая лопатка соплового аппарата газовой турбины содержит полое перо 1, выполненное в виде передней полости 2 и задней полости 3, разделенных радиальной перегородкой 4. В передней полости 2 установлен передний дефлектор 5, закрепленный первыми поперечными ребрами 6 на стенках полого пера 1 со стороны спинки и корыта. В задней полости 3 установлен задний дефлектор 7, закрепленный вторыми поперечными ребрами 8 на стенках полого пера 1 со стороны спинки и корыта. В переднем дефлекторе 5 выполнены отверстия струйного охлаждения входной кромки и стенок передней полости 9. В заднем дефлекторе 7 выполнены отверстия струйного охлаждения стенок задней полости 10. В передней полости 2 в стенках полого пера 1 выполнены отверстия пленочного охлаждения 11. Вторые поперечные ребра 8 выполнены укороченными и за ними на стенках полого пера 1 со стороны спинки и корыта установлены затеняющие ребра 12 таким образом, что задний дефлектор 7 зафиксирован их торцами. При этом длина участка установки затеняющих ребер 12 выбрана от 0,6b до 0,7b, где b - хорда поперечного сечения полого пера 1. Каждое затеняющее ребро 12 расположено перед соответствующим отверстием струйного охлаждения стенок задней полости 10 со стороны радиальной перегородки 4 и выполнено в виде сектора кольца, центр которого совпадает с центром отверстий струйного охлаждения стенок задней полости 10, а радиус R ближней к ним стенки затеняющего ребра 12 выбран от 1,0d до 1,5d, где d - диаметр отверстия струйного охлаждения стенок задней полости 10. При этом ширина h затеняющих ребер 12 в радиальном направлении выбрана в диапазоне от 1,05d до 1,10d. В щелевом канале выходной кромки 13 установлены штырьки-турбулизаторы 14. Изобретение направлено на повышение эффективности охлаждения лопаток соплового аппарата газовой турбины. 6 ил.

Реферат

Изобретение относится к турбостроению, в частности к охлаждаемой лопатке соплового аппарата газовой турбины, предназначенной преимущественно для работы в области высоких температур.

Известны охлаждаемые лопатки газовых турбин с тонкостенным полым пером, через которое организуют пропускание охлаждающей среды для обеспечения конвективного теплообмена. Такие лопатки имеют наиболее широкое распространение из-за простоты достижения охлаждающего эффекта. Однако они могут применяться для работы в относительно невысоком диапазоне температур, не превышающем 1500-1800 К. В области более высоких температур необходимо использовать дополнительные средства, обеспечивающие интенсификацию теплообмена при относительно небольшом расходе охлаждающей среды.

Известна сопловая лопатка газовой турбины (публ. US №20150016973, публ. 15.01.2015, МПК F01D 5/18), содержащая полое перо с входной и выходной кромками, переднюю и заднюю полости пера, в которых установлены дефлекторы с отверстиями для подачи охлаждающего воздуха. Дефлекторами сформированы каналы для поперечного относительно пера течения охлаждающего воздуха от входной кромки в сторону выходной кромки. В канале выходной кромки установлены штырьки. В выходной кромке выполнен щелевой канал со штырьками для выпуска воздуха в проточную часть турбины.

Недостатком данного технического решения является низкая эффективность охлаждения задней полости лопатки из-за влияния сносящего потока в каналах спинки и корыта на дальнобойность струй воздуха, поступающих из отверстий дефлектора.

Известна другая лопатка с каналами охлаждения (патент US №6742991, публ. 15.01.2004, МПК F01D 5/18), содержащая входную и выходную кромки, радиальную перегородку, формирующую переднюю и заднюю полости, в которые установлены дефлекторы с отверстиями для струйного охлаждения стенок. В стенке передней полости выполнены отверстия для выпуска воздуха в проточную часть турбины и реализации пленочного охлаждения. В задней полости дефлектором сформированы каналы охлаждения для течения воздуха, поступающего через отверстия дефлектора, от радиальной перегородки к выходной кромке. В выходной кромке выполнен щелевой канал со штырьками для выпуска воздуха в проточную часть турбины.

Основным недостатком данного технического решения является низкая эффективность охлаждения участков пера задней полости, обусловленная влиянием сносящего потока в каналах между стенками пера и дефлектором, а также высоким уровнем коэффициентов теплоотдачи со стороны газового потока на данном участке со стороны спинки.

Наиболее близкой по технической сущности к предлагаемому изобретению является охлаждаемая лопатка соплового аппарата газовой турбины (патент РФ №2238411, публ. 20.10.2004, МПК F01D 5/18), содержащая полое перо, состоящее из передней и задней полостей, разделенных радиальной перегородкой, и имеющих дефлекторы с отверстиями; положение дефлекторов зафиксировано ребрами, а в стенке пера передней полости выполнены отверстия. На радиальной перегородке со стороны задней полости выполнено радиальное ребро с отверстиями. В выходной кромке выполнен щелевой канал со штырьками для выпуска воздуха в проточную часть турбины.

Недостатком настоящего технического решения является недостаточная эффективность охлаждения лопатки на участке задней полости перед щелевым каналом выходной кромки, вызванная деформацией струй сносящим потоком. Это приводит к локальному повышению температуры лопатки на данном участке и недопустимому снижению запасов прочности.

Технической задачей предлагаемого изобретения является снижение температуры стенки лопатки путем интенсификации теплоотдачи в каналах охлаждения задней полости.

Технический результат заключается в повышении эффективности охлаждения сопловых лопаток без использования дополнительного пленочного охлаждения в задней полости, что ведет к повышению их ресурса и, соответственно, ресурса газовой турбины в целом.

Это достигается тем, что известная охлаждаемая лопатка соплового аппарата газовой турбины, содержащая полое перо, выполненное в виде передней полости и задней полости, разделенных радиальной перегородкой, передний дефлектор, установленный в передней полости и закрепленный первыми поперечными ребрами на стенках полого пера со стороны спинки и корыта, задний дефлектор, установленный в задней полости и закрепленный вторыми поперечными ребрами на стенках полого пера со стороны спинки и корыта, щелевой канал выходной кромки с установленными в нем штырьками-турбулизаторами, при этом в переднем дефлекторе выполнены отверстия струйного охлаждения входной кромки и стенок передней полости, в заднем дефлекторе выполнены отверстия струйного охлаждения стенок задней полости, в передней полости в стенках полого пера выполнены отверстия пленочного охлаждения, снабжена затеняющими ребрами, установленными за вторыми поперечными ребрами на стенках полого пера со стороны спинки и корыта таким образом, что задний дефлектор зафиксирован их торцами, вторые поперечные ребра, в свою очередь, выполнены укороченными, при этом длина участка установки затеняющих ребер выбрана от 0,6b до 0,7b, где b - хорда поперечного сечения полого пера, каждое затеняющее ребро расположено перед соответствующим отверстием струйного охлаждения стенок задней полости со стороны радиальной перегородки, и выполнено в виде сектора кольца, центр которого совпадает с центром отверстий струйного охлаждения стенок задней полости, а радиус R ближней к ним стенки затеняющего ребра выбран от 1,0d до 1,5d, где d - диаметр отверстия струйного охлаждения стенок задней полости, при этом ширина h затеняющих ребер в радиальном направлении выбрана в диапазоне от 1,05d до 1,10d.

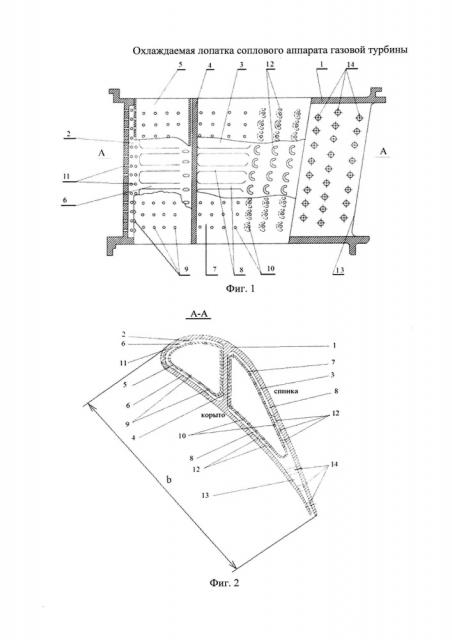

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена охлаждаемая лопатка соплового аппарата газовой турбины (продольный разрез), на фиг. 2 представлено поперечное сечение А-А пера охлаждаемой лопатки, на фиг. 3 показано выполнение затеняющих ребер, на фиг. 4 представлено натекание струй воздуха по отношению к охлаждаемой поверхности согласно прототипу, на фиг. 5 показано натекание струй воздуха на охлаждаемую поверхность согласно предлагаемому изобретению, на фиг. 6 изображены экспериментальные распределения плотности теплового потока q по длине канала задней полости со стороны спинки в модели лопатки по прототипу (M1) и по длине канала задней полости со стороны спинки в модели лопатки согласно предлагаемому изобретению (М2).

Охлаждаемая лопатка соплового аппарата газовой турбины содержит полое перо 1, выполненное в виде передней полости 2 и задней полости 3, разделенных радиальной перегородкой 4. В передней полости 2 установлен передний дефлектор 5, закрепленный первыми поперечными ребрами 6 на стенках полого пера 1 со стороны спинки и корыта. В задней полости 3 установлен задний дефлектор 7, закрепленный вторыми поперечными ребрами 8 на стенках полого пера 1 со стороны спинки и корыта. В переднем дефлекторе 5 выполнены отверстия струйного охлаждения входной кромки и стенок передней полости 9. В заднем дефлекторе 7 выполнены отверстия струйного охлаждения стенок задней полости 10. В передней полости 2 в стенках полого пера 1 выполнены отверстия пленочного охлаждения 11.

Вторые поперечные ребра 8 выполнены укороченными и за ними на стенках полого пера 1 со стороны спинки и корыта установлены затеняющие ребра 12 таким образом, что задний дефлектор 7 зафиксирован их торцами. При этом длина участка установки затеняющих ребер 12 выбрана от 0,6b до 0,7b, где b - хорда поперечного сечения полого пера 1. Каждое затеняющее ребро 12 расположено перед соответствующим отверстием струйного охлаждения стенок задней полости 10 со стороны радиальной перегородки 4, и выполнено в виде сектора кольца, центр которого совпадает с центром отверстий струйного охлаждения стенок задней полости 10, а радиус R ближней к ним стенки затеняющего ребра 12 выбран от 1,0d до 1,5d, где d - диаметр отверстия струйного охлаждения стенок задней полости 10. При этом ширина h затеняющих ребер 12 в радиальном направлении выбрана в диапазоне от 1,05d до 1,10d. В щелевом канале выходной кромки 13 установлены штырьки-турбулизаторы 14.

Охлаждаемая лопатка соплового аппарата газовой турбины работает следующим образом.

Воздух поступает в передний 5 и задний 7 дефлекторы. Через отверстия струйного охлаждения входной кромки и стенок передней полости 9 воздух струями натекает на внутреннюю поверхность стенок полого пера 1, охлаждает их, движется между стенками переднего дефлектора 5 и полого пера 1, и вытекает в проточную часть турбины через отверстия пленочного охлаждения 11. В задней полости 3 воздух через отверстия струйного охлаждения стенок задней полости 10 поступает в каналы между задним дефлектором 7 и стенками полого пера 1, и движется в сторону щелевого канала выходной кромки 13. Воздух через щелевой канал выходной кромки 13 вытекает в проточную часть турбины.

Участок установки затеняющих ребер 12 соответствует участку локального увеличения коэффициентов со стороны газового потока на корыте. Затеняющие ребра 12 формируют участки поверхности стенки полого пера 1, закрытые от воздействия сносящего потока охлаждающего воздуха, вытекающего из отверстий струйного охлаждения стенок задней полости 10, обеспечивая натекание струй воздуха через отверстия струйного охлаждения стенок задней полости 10 под прямым углом к охлаждаемой поверхности. Ширина затеняющих ребер 12, выбранная экспериментально, обеспечивает гарантированное затенение струй, исключающее их деформацию сносящим потоком. Это обеспечивает максимальную интенсивность струйного охлаждения.

Проведенное численное моделирование течения воздуха в каналах задней полости 3 показало, что установка затеняющих ребер 12 предотвращает воздействие сносящего потока на струи, вытекающие из отверстий струйного охлаждения стенок задней полости 10 (фиг. 5). На данном рисунке видно, что сносящий поток обтекает затеняющие ребра 12, за ними формируются отрывные зоны, в которые вдуваются струи охлаждающего воздуха. В результате, при подаче воздуха в канал через последовательно расположенные отверстия струйного охлаждения стенок задней полости 10, не происходит уменьшения угла натекания струй на охлаждаемую поверхность, как это имеет место в прототипе (фиг. 4).

При этом затеняющие ребра 12 работают и как интенсификаторы теплоотдачи, турбулизируя поток воздуха, а также увеличивают площадь со стороны охладителя. Это уменьшает температуру стенки полого пера 1 на участке установки затеняющих ребер 12 при обтекании потоком горячего газа и уменьшает разность температуры полого пера 1 в поперечном сечении. Снижение неравномерности температурного поля полого пера 1 лопатки уменьшает величину термических напряжений и, как следствие, суммарных напряжений в стенках полого пера 1 лопатки. Это обеспечивает, без изменения суммарного расхода воздуха через лопатку, увеличение запасов прочности и повышения ресурса работы лопатки.

Для подтверждения решения поставленной задачи с использованием технологии селективного лазерного плавления были изготовлены две модели каналов задней полости сопловой лопатки, расположенных со стороны спинки - M1 и М2. Модель М2 отличалась от модели M1 наличием трех рядов затеняющих ребер 12, выполненных на последних рядах отверстий в стенках заднего дефлектора 7, со стороны выходной кромки. Шаг ребер 6 мм. Затеняющие ребра 12 изготовлены шириной 1,1d. Диаметр d отверстий струйного охлаждения стенок задней полости 10 - 0,5 мм. Испытания проводились методом калориметрирования в жидкометаллическом термостате, позволяющим определять распределение плотности теплового потока по наружной поверхности пера лопатки (Копелев, С.З. Тепловые и гидравлические характеристики охлаждаемых лопаток газовых турбин [Текст] / С.З. Копелев, М.Н. Галкин, А.А. Харин, И.В. Шевченко. - М.: Машиностроение, 1993. - 176 с.). На фиг. 6 приведен график распределения плотности теплового потока q по длине канала задней полости со стороны спинки в модели M1, соответствующей конструкции каналов лопатки - прототипа, и модели М2, соответствующей каналам лопатки, согласно предлагаемому изобретению. Начало координат по горизонтальной оси соответствует радиальной перегородке 4. Испытания проводились для рабочего перепада давления Р/Po = 1,8; где Р - давление воздуха на входе в модель, Po - давление на срезе щелевого канала выходной кромки 13.

Как видно, коэффициент теплоотдачи q на участке установки затеняющих ребер 12 в модели М2 увеличился в среднем на 30-40% по сравнению с моделью M1. Таким образом, достигнуто значительное увеличение интенсивности теплоотдачи и, соответственно, эффективности охлаждения на участке пера с локальным максимумом теплоотдачи со стороны газового потока.

Использование изобретения позволяет повысить ресурс рабочих лопаток и, соответственно, газовой турбины в целом за счет выравнивания температурного поля в поперечных сечениях пера лопатки.

Охлаждаемая лопатка соплового аппарата газовой турбины, содержащая полое перо, выполненное в виде передней полости и задней полости, разделенных радиальной перегородкой, передний дефлектор, установленный в передней полости и закрепленный первыми поперечными ребрами на стенках полого пера со стороны спинки и корыта, задний дефлектор, установленный в задней полости и закрепленный вторыми поперечными ребрами на стенках полого пера со стороны спинки и корыта, щелевой канал выходной кромки с установленными в нем штырьками-турбулизаторами, при этом в переднем дефлекторе выполнены отверстия струйного охлаждения входной кромки и стенок передней полости, в заднем дефлекторе выполнены отверстия струйного охлаждения стенок задней полости, в передней полости в стенках полого пера выполнены отверстия пленочного охлаждения, отличающаяся тем, что она снабжена затеняющими ребрами, установленными за вторыми поперечными ребрами на стенках полого пера со стороны спинки и корыта таким образом, что задний дефлектор зафиксирован их торцами, вторые поперечные ребра, в свою очередь, выполнены укороченными, при этом длина участка установки затеняющих ребер выбрана от 0,6b до 0,7b, где b - хорда поперечного сечения полого пера, каждое затеняющее ребро расположено перед соответствующим отверстием струйного охлаждения стенок задней полости со стороны радиальной перегородки и выполнено в виде сектора кольца, центр которого совпадает с центром отверстий струйного охлаждения стенок задней полости, а радиус R ближней к ним стенки затеняющего ребра выбран от 1,0d до 1,5d, где d - диаметр отверстия струйного охлаждения стенок задней полости, при этом ширина h затеняющих ребер в радиальном направлении выбрана в диапазоне от 1,05d до 1,10d.