Способ получения сотового тонкостенного энергопоглотителя с помощью лазерного спекания

Иллюстрации

Показать всеИзобретение относится к технологии получения сотовых тонкостенных энергопоглотителей. Энергопоглотитель изготавливают в виде ячеистой конструкции с ячейками произвольной формы из металлического порошка дисперсностью менее 50 мкм путем его послойного 20-40 мкм лазерного сплавления по заранее спроектированной 3-D модели. В результате повышается качество изготовления сотового энергопоглотителя при сохранении высоких физико-механических свойств и отсутствии отходов. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к способу получения сотовых тонкостенных энергопоглотителей со специальными свойствами, которые могут применяться в космической технике для ограничения перегрузок при столкновениях и пр.

Сотовый энергопоглотитель обеспечивает поглощение энергии удара, например, в случае его применения в посадочной опоре спускаемого космического аппарата для осуществления мягкой посадки, за счет его деформации, с учетом обеспечения допустимых перегрузок при посадке. Для выполнения этого конструкция сотового энергопоглотителя должна быть достаточно сложной и удовлетворять комплексу механических свойств.

Получение тонкостенных сотовых энергопоглотителей методом лазерных технологий, в частности сплавлением или спеканием порошковых материалов, является перспективным направлением для получения изделий сложной формы ответственного назначения, работающих в условиях интенсивных нагрузок. Увеличивающиеся мощности и скорости работы современной техники требуют улучшения качества энергопоглотителей для эффективного гашения энергии при торможении или в случае возникновения аварийных ситуаций [1]. Применение лазерных технологий для создания высоконагруженных деталей и элементов техники позволит сократить стоимостные и временные рамки производства, а также повысить надежность и долговечность изделий, обеспечивая высокие физико-механические характеристики.

В патенте ЕР 1365169 А энергопоглощающий элемент представляется как трубчатая сотовая ячейка, используемая для поглощения энергии. Ячейка создается из плоской соты, которая формуется в трубчатое сотовое тело. Трубчатая форма сотового тела сохраняется благодаря определенной оболочке, покрывающей весь периметр тела. Полученная трубчатая сотовая ячейка может быть использована в виде вставки или кольца в автомобильных рулевых колоннах, обеспечивая поглощение энергии при нагрузке и ударе. Также в патенте US 5683782 А конструкция (элемент) представляет собой множество небольших трубок, скрепленных между собой по сторонам. Основное тело трубок состоит из термопластика, которое внутри и снаружи имеет адгезионно-активное покрытие из термопластичного материала. В дополнение можно отметить патент ЕР 1365169, в котором энергопоглотитель, метод создания которого включает в себя обеспечение деформируемой ячеистой матрицы, состоит из множества открытых трубчатых ячеек; стенки трубчатого тела покрыты эластичным материалом, позволяющим покрытию затягиваться. Стоит отметить растущий интерес в производстве микроячеистых структур на основе металлических пен, описанных в патентах US 2013303067 и US 2014272275, используемых в авиастроении. Также интересным представляется использование архитектурных материалов (с градиентной толщиной стенки), составляющих трехмерные ячеистые структуры (патент US 2014252674) наряду с функционально-градиентными трехмерными упорядоченными ячеистыми структурами.

Также известен патент RU 2541266 (B22F 3/105, опубликованный 27.11.2003 г.), в соответствии с которым предлагается изготавливать изделия из порошковых композиций самораспространяющимся высокотемпературным синтеза (СВС) с последующим добавлением эпоксидного клея. Процесс СВС реализуется в месте воздействия лазерного излучения на порошковый слой толщиной 20-40 мкм. Известно [2], что изделия, полученные СВС, обладают пористостью более 2%. Большая пористость приводит к разрушению изделий при динамических воздействиях, а применение эпоксидных материалов ограничивает рабочий диапазон температур до 300°С.

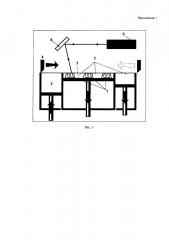

В качестве прототипа выбран патент RU 2541266 (B21D 46/00, опубликованный 10.02.2015 г.), в соответствии с которым предлагается в качестве энергопоглотителя использовать металлическую фольгу. Метод изготовления представлен на рис. 1 и включает формирование сотовых элементов в виде ячеистой конструкции с шестигранными ячейками из металлической фольги, подвергающейся гофрированию, которая впоследствии объединяется в готовый элемент путем сварки двойных граней. В заявленном способе все ячейки сотового энергопоглотителя могут иметь только одинаковую форму, а также из шести сторон шестиугольника две стороны всегда будут иметь удвоенную толщину. Это накладывает ограничения при расчете рабочих характеристик поглощения. Кроме того, сварка двойных граней может привести к локальным концентрациям напряжений (сварочные напряжения), что в свою очередь может отрицательно влиять на работоспособность изделия. Следует также отметить, что таким способом возможно изготовить сотовый элемент только в виде прямоугольного параллелепипеда, а случае необходимости изготовления сотового элемента кольцевой формы, требуется дополнительная механическая обработка, приводящая к появлению значительного количества отходов. Техническим результатом заявляемого изобретения является повышение качества изготовления сотового энергопоглотителя любой формы при сохранении высоких физико-механических свойств и отсутствии отходов.

Технический результат достигается за счет того, что в способе изготовления сотового энергопоглотителя используется технология селективного лазерного сплавления металлического порошка дисперсностью менее 50 мкм, позволяющая формировать сотовые элементы в виде ячеистой конструкции с ячейками произвольной формы (многоугольные) по заранее спроектированной 3-D модели с высокой степенью точности конечного изделия.

В способе изготовления сотового энергопоглотителя из металлического порошка использование технологии селективного лазерного сплавления позволит создавать сотовые элементы на основе ячеек с любым количеством граней и любой формы. Пористость получаемых изделий составляет менее 2%, а рабочий диапазон температур превышает 500°С.

Заявляемое техническое решение, сохраняя преимущества прототипа, всей совокупностью своих существенных признаков позволит обеспечить повышение качества изготовления сотового энергопоглотителя, обусловленное полным отсутствием искажений в геометрии многогранных ячеек, благодаря использованию заранее спроектированной 3-D модели. К тому же достигается экономичность производства, поскольку энергопоглотитель не требует дополнительной обработки с целью приведения его к необходимым размерам.

Заявляемый способ изготовления сотового энергопоглотителя из металлического порошка с помощью селективного лазерного сплавления представлен на рис. 1 и реализуется следующим образом. Сначала создается компьютерная 3-D модель сотового энергопоглотителя с заданной толщиной стенки и длиной стороны ячейки. Затем, в соответствии с подготовленной моделью, проводится послойное сплавление металлического порошка фракционным составом менее 50 мкм, который специальным разравнивающим устройством наносится слоем толщиной 20-40 мкм на массивную металлическую платформу. Данный процесс повторяется до завершения построения 3-D изделия из металлического порошка. Полученное 3-D изделие не требует дополнительной обработки и полностью соответствует заданной конфигурации.

Список использованных источников

[1] Алешин В.Ф. и др. Посадочные устройства космических аппаратов (КА) на основе пенопластов и сотоблоков // журнал "Наука и образование": электронное научно-техническое издание МГТУ им. Н.Э. Баумана, №4, апрель 2010 г.

[2] Подболотов К.Б., Дятлова Е.М. Самораспространяющийся высокотемпературный синтез. Саарбрюккене (Германия): LAP Lambert Academic Publishing, 2011. - 152 c.

1. Способ изготовления сотового тонкостенного энергопоглотителя, отличающийся тем, что изготавливают ячейки сотового тонкостенного энергопоглотителя из металлического порошка с дисперсностью менее 50 мкм путем послойного лазерного сплавления слоев порошка с толщиной слоя 20-40 мкм с использованием 3-D модели заданной конфигурации.

2. Способ по п. 1, отличающийся тем, что используют порошок нержавеющих сталей.