Способ получения амида альфа-гидроксиизомасляной кислоты и реактор

Иллюстрации

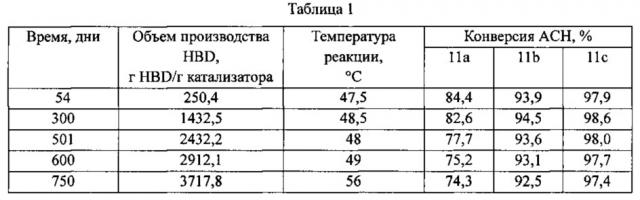

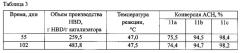

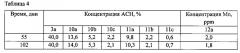

Показать всеИзобретение относится к способу получения амида α-гидроксиизомасляной кислоты (вариантам) путем гидратации ацетонциангидрина в присутствии катализатора, состоящего преимущественно из оксида марганца, с применением реакционного аппарата, в котором по меньшей мере две реакционные зоны соединены последовательно. Способ включает стадию (В) циклической подачи по меньшей мере части реакционной жидкости, удаленной из по меньшей мере одной реакционной зоны, в первую реакционную зону (I) в реакционном аппарате; и стадию (b1) дополнительной циклической подачи по меньшей мере части реакционной жидкости, удаленной из по меньшей мере одной реакционной зоны, в по меньшей мере одну реакционную зону, отличную от первой реакционной зоны, при этом в по меньшей мере одну реакционную зону реакционного аппарата подают окислитель, при этом указанный способ включает стадию подачи исходного реакционного жидкого материала, содержащего ацетонциангидрин, и при этом доля ацетонциангидрина в общем количестве исходного реакционного жидкого материала составляет 30 мас.% или более. Также изобретение относится к реакционному аппарату для получения амида α-гидроксиизомасляной кислоты путем гидратации ацетонциангидрина в присутствии катализатора, состоящего преимущественно из оксида марганца, при этом указанный реакционный аппарат имеет по меньшей мере две соединенные последовательно реакционные зоны и дополнительно содержит (a) трубопровод для подачи исходного реакционного жидкого материала, содержащего ацетонциангидрин, раздельно в первую реакционную зону (I) и в по меньшей мере одну реакционную зону, отличную от первой реакционной зоны, в реакционном аппарате; и/или (b) трубопровод для циклической подачи по меньшей мере части реакционной жидкости, удаленной из по меньшей мере одной реакционной зоны, в первую реакционную зону (I) в реакционном аппарате, при этом реакционный аппарат дополнительно содержит трубопровод для подачи окислителя в по меньшей мере одну реакционную зону, при этом реакционный аппарат выполнен с учетом того, что доля ацетонциангидрина в общем количестве исходного реакционного жидкого материала составляет 30 мас.% или более. Способ позволяет получить амид α-гидроксиизомасляной кислоты с высокой конверсией ацетонциангидрина. 3 н. и 23 з.п. ф-лы, 6 ил., 6 табл., 3 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способу промышленного получения амида α-гидроксиизомасляной кислоты путем гидратации ацетонциангидрина и к реакционному аппарату. Амид α-гидроксиизомасляной кислоты представляет собой важное соединение, применяемое в качестве исходного материала для получения соответствующего сложного эфира гидроксикарбоновой кислоты или ненасыщенного сложного эфира карбоновой кислоты, и разработка способа промышленного стабильного получения амида α-гидроксиизомасляной кислоты имеет большое значение.

УРОВЕНЬ ТЕХНИКИ

[0002] Были описаны различные способы получения амида α-гидроксиизомасляной кислоты путем гидратации ацетонциангидрина в присутствии катализатора, состоящего преимущественно из оксида марганца. Например, в патентном документе 1 описано, что при гидратации ацетонциангидрина с применением оксида марганца, результаты реакции можно улучшить путем добавления ацетона в исходный реакционный материал, содержащий ацетонциангидрин и воду, и в этом случае конверсия ацетонциангидрина составляет 99,0%, и выход амида α-гидроксиизомасляной кислоты составляет 95%. Однако согласно способу, описанному в патентном документе 1, срок службы катализатора не улучшен в достаточной степени, и такой способ трудно осуществить в крупномасштабных промышленных установках.

[0003] Были предложены несколько улучшенных способов по сравнению со способом, описанным в патентном документе 1. Например, описаны способ, в котором можно одновременно использовать окислитель, такой как кислород и озон (патентный документ 2), способ, в котором регулируют рН исходного реакционного материала (патентные документы 3 и 4), способ, в котором обеспечивают циркуляцию части жидкого продукта реакции для регулирования рН исходного реакционного материала (патентный документ 3), способ, в котором можно одновременно использовать диоксид углерода (патентный документ 5), способ, в котором катализатор перед проведением реакции подвергают предварительной обработке восстанавливающим раствором (патентный документ 6), и способ, в котором реакцию проводят при пониженном давлении (патентный документ 7).

[0004] Эффекты указанных способов соответственно заключаются в улучшении каталитической активности или срока службы катализатора, но при этом трудно поддерживать стабильно высокую степень конверсии ацетонциангидрина в течение длительного периода времени, используя исходный реакционный материал, содержащий ацетонциангидрин с концентрацией 30 масс. % или более. Например, в патентном документе 4 описан демонстрационный пример, в котором способ регулирования рН исходного реакционного материала комбинировали со способом, позволяющим одновременно использовать окислитель, и применяли исходный реакционный материал, содержащий ацетонциангидрин с концентрацией 30,4 масс. %, но срок службы, определяемый как время, за которое конверсия уменьшается до менее 50% от конверсии в начале реакции, составляет не более 58 дней.

[0005] Кроме того, в патентных документах 8 и 9 описан способ, в котором даже при низкой конверсии ацетонциангидрина непрореагировавший ацетонциангидрин в жидком продукте реакции термически разлагается на ацетон и цианистоводородную кислоту, при этом указанные вещества отделяют от жидкого продукта реакции и собирают, а затем из них снова получают ацетонциангидрин. Однако такой способ не является экономически целесообразным, поскольку для реакции термического разложения и реакции синтеза ацетонциангидрина требуются дополнительные затраты энергии.

ДОКУМЕНТЫ УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0006]

Патентный документ 1: Публикация патента Японии № S 52-222

Патентный документ 2: Публикация патента Японии № Н 03-188054

Патентный документ 3: Публикация патента Японии № Н 02-196763

Патентный документ 4: Публикация заявки РСТ, переведенной на национальную фазу в Японии №2010-510276

Патентный документ 5: Публикация патента Японии № Н 07-076563

Патентный документ 6: Публикация патента Японии № Н 02-298718

Патентный документ 7: Публикация патента Японии № Н 04-149164

Патентный документ 8: Публикация патента Японии № Н 06-172283

Патентный документ 9: Публикация патента Японии № Н 06-184072

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, РЕШАЕМЫЕ С ПОМОЩЬЮ ИЗОБРЕТЕНИЯ

[0007] В общем, синтез ацетонциангидрина с помощью реакции между цианистоводородной кислотой и ацетоном протекает в количественном соотношении в присутствии щелочного катализатора, и таким образом можно легко получить ацетонциангидрин с высокой концентрацией, составляющей 50 масс. % или более. Однако при выполнении гидратации с применением исходного реакционного материала, содержащего ацетонциангидрин в высокой концентрации, в присутствии катализатора, состоящего преимущественно из оксида марганца, активность катализатора быстро снижается. По этой причине в качестве исходного материала обычно используют ацетонциангидрин с низкой концентрацией. Однако при применении ацетонциангидрина с низкой концентрацией концентрация амида α-гидроксиизомасляной кислоты в полученном жидком продукте реакции также является низкой, и в процессе концентрирования/очистки потребляется большое количество энергии.

[0008] Задача, которую необходимо решить с помощью настоящего изобретения, состоит в обеспечении способа получения амида α-гидроксиизомасляной кислоты путем гидратации ацетонциангидрина в присутствии катализатора, состоящего преимущественно из оксида марганца, при этом конверсию ацетонциангидрина можно стабильно поддерживать на высоком уровне в течение продолжительного периода времени даже при жестких условиях, при которых амид α-гидроксиизомасляной кислоты синтезируют из исходного реакционного материала, содержащего ацетонциангидрин в концентрации 30 масс. % или более.

СРЕДСТВА ДЛЯ РЕШЕНИЯ УКАЗАННЫХ ЗАДАЧ

[0009] Для решения описанной выше задачи авторы настоящего изобретения провели всесторонние исследования и обнаружили, что снижение каталитической активности вызвано главным образом вымыванием марганца как основного компонента катализатора, и количество вымываемого марганца тесно связано с концентрацией ацетонциангидрина в реакционной жидкости. Кроме того, авторы настоящего изобретения обнаружили, что согласно описанному ниже настоящему изобретению концентрацию ацетонциангидрина в каждой реакционной зоне можно уменьшить, срок службы катализатора можно улучшить и конверсию ацетонциангидрина можно поддерживать на высоком уровне в течение значительно более длительного периода времени и более стабильно по сравнению с известным уровнем техники даже при жестких условиях, при которых амид α-гидроксиизомасляной кислоты синтезируют из исходного реакционного материала, содержащего ацетонциангидрин в концентрации 30 масс. % или более, и, таким образом, задача настоящего изобретения была решена.

[0010] В частности, настоящее изобретение заключается в следующем:

<1> Способ получения амида α-гидроксиизомасляной кислоты путем гидратации ацетонциангидрина в присутствии катализатора, состоящего преимущественно из оксида марганца, с применением реакционного аппарата, в котором по меньшей мере две реакционные зоны соединены последовательно, при этом указанный способ включает:

стадию (В) циклической подачи по меньшей мере части реакционной жидкости, удаленной из по меньшей мере одной реакционной зоны, в первую реакционную зону (I) в реакционном аппарате; и

стадию (b1) дополнительной циклической подачи по меньшей мере части реакционной жидкости, удаленной из по меньшей мере одной реакционной зоны, в по меньшей мере одну реакционную зону, отличную от первой реакционной зоны, при этом

в по меньшей мере одну реакционную зону реакционного аппарата подают окислитель.

<2> Способ получения амида α-гидроксиизомасляной кислоты путем гидратации ацетонциангидрина в присутствии катализатора, состоящего преимущественно из оксида марганца, с применением реакционного аппарата, в котором по меньшей мере две реакционные зоны соединены последовательно, при этом указанный способ включает:

стадию (А) подачи исходного реакционного жидкого материала, содержащего ацетонциангидрин, раздельно в первую реакционную зону (I) и в по меньшей мере одну реакционную зону, отличную от первой реакционной зоны, в реакционном аппарате;

стадию (В) циклической подачи по меньшей мере части реакционной жидкости, удаленной из по меньшей мере одной реакционной зоны, в первую реакционную зону (I) в реакционном аппарате; и

стадию (b1) дополнительной циклической подачи по меньшей мере части реакционной жидкости, удаленной из по меньшей мере одной реакционной зоны, в по меньшей мере одну реакционную зону, отличную от первой реакционной зоны, при этом

в по меньшей мере одну реакционную зону реакционного аппарата подают окислитель.

<3> Способ получения амида α-гидроксиизомасляной кислоты по пункту <1> или <2>, отличающийся тем, что стадию (b1) по меньшей мере частично проводят в участке, расположенном ближе к выходному отверстию реакционного аппарата по сравнению с реакционной зоной, расположенной ближе всего к входному отверстию реакционного аппарата, в по меньшей мере одной реакционной зоне, из которой удаляют реакционную жидкость для циклической подачи указанной реакционной жидкости в первую реакционную зону (I).

<4> Способ получения амида α-гидроксиизомасляной кислоты по пункту <3>, отличающийся тем, что стадию (b1) по меньшей мере частично проводят в участке, расположенном ближе к выходному отверстию из реакционного аппарата по сравнению с любой реакционной зоной, из которой удаляют реакционную жидкость для циклической подачи указанной реакционной жидкости в первую реакционную зону (I).

<5> Способ получения амида α-гидроксиизомасляной кислоты по любому из пунктов <1>-<4>, отличающийся тем, что на стадии (b1) указанная по меньшей мере одна реакционная зона, отличная от первой реакционной зоны, идентична указанной по меньшей мере одной реакционной зоне.

<6> Способ получения амида α-гидроксиизомасляной кислоты по любому из пунктов <1>-<5>, отличающийся тем, что количество соединенных последовательно реакционных зон составляет 7 или менее.

<7> Способ получения амида α-гидроксиизомасляной кислоты по пункту <2>, отличающийся тем, что количество реакционных зон, в которые на стадии (А) подают исходный реакционный жидкий материал, содержащий ацетонциангидрин, составляет 5 или менее.

<8> Способ получения амида α-гидроксиизомасляной кислоты по пункту <1>, отличающийся тем, что указанный способ включает стадию подачи исходного реакционного жидкого материала, содержащего ацетонциангидрин, при этом доля ацетонциангидрина в общем количестве исходного реакционного жидкого материала составляет 30 масс. % или более.

<9> Способ получения амида α-гидроксиизомасляной кислоты по пункту <2>, отличающийся тем, что доля ацетонциангидрина в общем количестве исходного реакционного жидкого материала составляет 30 масс. % или более.

<10> Способ получения амида α-гидроксиизомасляной кислоты по любому из пунктов <1>-<9>, отличающийся тем, что доля ацетонциангидрина в общем количестве подаваемой в реакционную зону жидкости (С), направляемой в указанные по меньшей мере две реакционные зоны, составляет 25 масс. % или менее, при этом подаваемая в реакционную зону жидкость (С) поступает в каждую из реакционных зон и представляет собой по меньшей мере одну жидкость, выбранную из группы, состоящей из исходного реакционного жидкого материала, разбавителя и реакционной жидкости, вытекающей или удаляемой из реакционных зон.

<11> Способ получения амида α-гидроксиизомасляной кислоты по любому из пунктов <1>-<10>, отличающийся тем, что в качестве окислителя применяют кислородсодержащий газ, при этом концентрация кислорода в кислородсодержащем газе составляет от 2 до 50 об. %.

<12> Способ получения амида α-гидроксиизомасляной кислоты по пункту <11>, отличающийся тем, что замену газа в реакционной зоне обеспечивают путем подачи газа с достаточной концентрацией кислорода при одновременном удалении газа с пониженной концентрацией кислорода.

<13> Способ получения амида α-гидроксиизомасляной кислоты по любому из пунктов <1>-<12>, отличающийся тем, что катализатор, состоящий преимущественно из оксида марганца, представляет собой диоксид марганца.

<14> Способ получения амида α-гидроксиизомасляной кислоты по любому из пунктов <1>-<13>, отличающийся тем, что катализатор, состоящий преимущественно из оксида марганца, содержит соединение, состав которого представлен формулой: MnaKbMcOd,

где: Mn представляет собой марганец; K представляет собой калий; О представляет собой кислород; M представляет собой по меньшей мере один элемент, выбранный из V, Sn и Bi; и атомное соотношение элементов является следующим: когда а=1, b составляет от 0,005 до 0,5, с составляет от 0,001 до 0,1, и d составляет от 1,7 до 2,0.

<15> Реакционный аппарат для получения амида α-гидроксиизомасляной кислоты путем гидратации ацетонциангидрина в присутствии катализатора, состоящего преимущественно из оксида марганца, при этом указанный реакционный аппарат имеет по меньшей мере две соединенные последовательно реакционные зоны и дополнительно содержит:

(a) трубопровод для подачи исходного реакционного жидкого материала, содержащего ацетонциангидрин, раздельно в первую реакционную зону (I) и в по меньшей мере одну реакционную зону, отличную от первой реакционной зоны, в реакционном аппарате; и/или

(b) трубопровод для циклической подачи по меньшей мере части реакционной жидкости, удаленной из по меньшей мере одной реакционной зоны, в первую реакционную зону (I) в реакционном аппарате,

при этом реакционный аппарат дополнительно содержит трубопровод для подачи окислителя в по меньшей мере одну реакционную зону.

<16> Реакционный аппарат по пункту <15>, дополнительно содержащий трубопровод для циклической подачи по меньшей мере части реакционной жидкости, удаленной из по меньшей мере одной реакционной зоны, в по меньшей мере одну реакционную зону, отличную от первой реакционной зоны.

<17> Реакционный аппарат по пункту <16>, содержащий по меньшей мере один циркуляционный контур, состоящий из: по меньшей мере одной реакционной зоны, отличной от первой реакционной зоны; по меньшей мере одной реакционной зоны, из которой удаляют реакционную жидкость для циклической подачи указанной реакционной жидкости в указанную реакционную зону; и трубопровода для соединения первой упомянутой реакционной зоны и второй упомянутой реакционной зоны, при этом по меньшей мере одна реакционная зона, отличная от первой реакционной зоны, и по меньшей мере одна реакционная зона, из которой удаляют реакционную жидкость, которые составляют по меньшей мере один циркуляционный контур (V) в указанном циркуляционном контуре, расположены в участке, находящемся ближе к выходному отверстию реакционного аппарата по сравнению с реакционной зоной, расположенной ближе всего к входному отверстию реакционного аппарата в по меньшей мере одной реакционной зоне, из которой удаляют реакционную жидкость для циклической подачи указанной реакционной жидкости в первую реакционную зону (I).

<18> Реакционный аппарат по пункту <17>, отличающийся тем, что по меньшей мере одна реакционная зона, отличная от первой реакционной зоны, и по меньшей мере одна реакционная зона, из которой удаляют реакционную жидкость, которые составляют циркуляционный контур (V), расположены в участке, находящемся ближе к выходному отверстию реакционного аппарата по сравнению с любой реакционной зоной, из которой удаляют реакционную жидкость для циклической подачи указанной реакционной жидкости в первую реакционную зону (I).

<19> Реакционный аппарат по любому из пунктов <15>-<18>, отличающийся тем, что с первой реакционной зоной (I) и/или участком, расположенным между по меньшей мере одной реакционной зоной, отличной от первой реакционной зоны, и другой реакционной зоной, или первой реакционной зоной (I) и/или средней частью по меньшей мере одной реакционной зоны, отличной от первой реакционной зоны, соединено оборудование для удаления окислителя.

ПОЛОЖИТЕЛЬНЫЙ ЭФФЕКТ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0011] Согласно настоящему изобретению при получении амида α-гидроксиизомасляной кислоты путем гидратации ацетонциангидрина в присутствии катализатора, состоящего преимущественно из оксида марганца, конверсию ацетонциангидрина можно поддерживать на высоком уровне в течение значительно более длительного периода времени и более стабильно по сравнению с известным уровнем техники даже при жестких условиях, при которых амид α-гидроксиизомасляной кислоты синтезируют из исходного реакционного материала, содержащего ацетонциангидрин в концентрации 30 масс. % или более. Следовательно, настоящее изобретение имеет большое промышленное значение.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012]

Фиг. 1 представляет собой технологическую схему, на которой показан пример реакционного аппарата согласно настоящему изобретению, выполненный с возможность раздельной подачи АСН (ацетонциангидрина) и циклической подачи реакционной жидкости.

Фиг. 2 представляет собой технологическую схему, на которой показан другой пример реакционного аппарата согласно настоящему изобретению, выполненный с возможность раздельной подачи АСН и циклической подачи реакционной жидкости (система, в которой имеется множество реакционных зон в реакторе).

Фиг. 3 представляет собой технологическую схему, на которой показан другой пример реакционного аппарата согласно настоящему изобретению, выполненный с возможность раздельной подачи АСН и циклической подачи реакционной жидкости (система, в которой температуру удаленной реакционной жидкости регулируют с помощью теплообменника, и затем реакционную жидкость возвращают в начальную реакционную зону).

Фиг. 4 представляет собой технологическую схему, на которой показан другой пример реакционного аппарата согласно настоящему изобретению, выполненный с возможность раздельной подачи АСН и циклической подачи реакционной жидкости (система, в которой циркулирующую жидкость возвращают во множество реакционных зон).

Фиг. 5 представляет собой технологическую схему, на которой показан реакционный аппарат, описанный в примере 1.

Фиг. 6 представляет собой технологическую схему, на которой показан реакционный аппарат, описанный в примере 3.

ВАРИАНТЫ РЕАЛИЗАЦИИ ДЛЯ ВОПЛОЩЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0013] Далее настоящее изобретение будет описано подробно.

Реакционный аппарат согласно настоящему изобретению, который можно использовать для получения амида α-гидроксиизомасляной кислоты (в общем называемого в дальнейшем HBD), представляет собой реакционный аппарат, в котором по меньшей мере две реакционные зоны соединены последовательно. В этом отношении реакционная зона относится к независимой секции, в которой находится катализатор, состоящий преимущественно из оксида марганца, обладающего каталитической активностью при гидратации ацетонциангидрина (в общем называемого в дальнейшем АСН). В такой реакционной зоне АСН взаимодействует с водой и превращается в HBD, представляющий собой целевое вещество. Указанная реакционная зона может представлять собой реактор, заполненный катализатором, состоящим преимущественно из оксида марганца, или может представлять собой любую из нескольких зон с катализатором (слоев катализатора), по отдельности расположенных в одном реакторе.

[0014] В способе получения HBD согласно настоящему изобретению количество реакционных зон, соединенных последовательно, не имеет особых ограничений при условии, что оно составляет 2 или более. Однако, когда имеется слишком много реакционных зон, соединенных последовательно, конструкция аппарата усложняется, и становится сложно контролировать реакцию в каждой из реакционных зон. Следовательно, с практической точки зрения, количество реакционных зон, соединенных последовательно, составляет предпочтительно от 2 до 7 и особенно предпочтительно от 3 до 5. Кроме того, верхний предел общего количества реакционных зон не имеет особых ограничений. Более того, может существовать реакционная зона, имеющая параллельную связь с реакционными зонами, соединенными последовательно.

[0015] В способе получения HBD согласно настоящему изобретению исходный реакционный жидкий материал относится к АСН-содержащему жидкому исходному материалу, подаваемому в реакционные зоны в реакционном аппарате через линию подачи исходного реакционного жидкого материала. То есть, АСН подают в реакционные зоны через линию подачи исходного реакционного жидкого материала в качестве исходного реакционного жидкого материала. Концентрация HBD в жидком продукте реакции, вытекающем из последней реакционной зоны, определяется концентрацией АСН в исходном реакционном жидком материале и конверсией при гидратации. Когда упомянутая выше концентрация HBD является низкой, в процессах конденсации и очистки потребляется большое количество энергии, что приводит к повышению стоимости очистки HBD. С точки зрения описанной выше стоимости очистки HBD, предпочтительно использовать высокую концентрацию АСН в исходном реакционном жидком материале. Как описано далее, в случае подачи исходного реакционного жидкого материала раздельно во множество реакционных зон исходный реакционный жидкий материал подают через множество линий подачи исходного реакционного жидкого материала. Концентрация АСН в исходном реакционном жидком материале, подаваемом во множество реакционных зон, может варьировать.

[0016] В общем, реакция синтеза АСН с применением цианистоводородной кислоты и ацетона в качестве исходных материалов протекает количественно в присутствии щелочного катализатора, при этом АСН получают с концентрацией 50 масс. % или более. В способе получения HBD согласно настоящему изобретению в качестве исходного реакционного жидкого материала, содержащего АСН, применяемый при получении HBD, можно использовать реакционную жидкость, содержащую АСН в высокой концентрации, полученный согласно описанной выше реакции синтеза АСН. Альтернативно, в качестве исходного реакционного жидкого материала, содержащего АСН, можно использовать жидкость, полученную путем смешивания разбавителя с реакционной жидкостью, содержащей АСН в высокой концентрации, полученный согласно описанной выше реакции синтеза АСН. В частности, концентрацию АСН в исходном реакционном жидком материале, применяемом при получении HBD, можно доводить до описанной выше предварительно определенной концентрации, используя разбавитель в случае необходимости. Как и на известном уровне техники, в качестве разбавителя можно использовать избыточное количество воды, которая представляет собой исходный материал для гидратации, и также можно использовать ацетон, функция которого заключается в подавлении реакции разложения АСН, представляющей собой побочную реакцию. Помимо воды и ацетона в качестве разбавителя также можно использовать амиды, такие как формамид, диметилформамид, диметилацетамид и HBD, который является продуктом реакции. В качестве разбавителя можно использовать описанные выше соединения по отдельности или два или более из указанных соединений можно использовать в комбинации. Из них в качестве разбавителя особенно предпочтительными являются вода, ацетон, HBD и формамид, и из амидов особенно предпочтительным является HBD. В настоящем изобретении определено, что разбавитель не включает реакционную жидкость, вытекающую или удаленную из реакционной зоны, поскольку она содержит некоторое количество непрореагировавшего АСН.

[0017] В случае применения в качестве исходного реакционного жидкого материала, содержащего АСН, жидкости, полученной путем смешивания разбавителя с реакционной жидкостью, содержащей АСН в высокой концентрации, полученный посредством реакции синтеза АСН, продолжительность и способ смешивания разбавителя не имеют особых ограничений. Например, исходный реакционный жидкий материал, содержащий АСН, можно получить способом, в котором реакционную жидкость, содержащую АСН в высокой концентрации, смешивают с разбавителем в емкости для хранения для разбавления с целью обеспечения требуемой концентрации АСН. Кроме того, также возможно получение исходного реакционного жидкого материала, содержащего АСН, путем объединения реакционной жидкости, содержащей АСН в высокой концентрации, полученный посредством синтеза АСН, в линии подачи разбавителя непосредственно перед прямой подачей в любую из реакционных зон.

[0018] В настоящем изобретении при получении исходного реакционного жидкого материала, содержащего АСН, путем смешивания реакционной жидкости, содержащей АСН в высокой концентрации, полученный посредством реакции синтеза АСН, с разбавителем, определено, что доля АСН в общем количестве исходного реакционного жидкого материала относится к массовой доле АСН относительно общей массы реакционной жидкости, содержащей АСН в высокой концентрации, полученный посредством реакции синтеза АСН, и разбавителя.

Кроме того, при применении в качестве исходного реакционного жидкого материала реакционной жидкости, содержащей АСН в высокой концентрации, полученный посредством реакции синтеза АСН, определено, что доля АСН в общем количестве исходного реакционного жидкого материала относится к массовой доле АСН относительно общей массы реакционной жидкости.

[0019] Как описано выше, в способе получения HBD согласно настоящему изобретению исходный реакционный жидкий материал можно подавать раздельно во множество реакционных зон. Кроме того, концентрация АСН в исходном реакционном жидком материале, подаваемом в соответствующие реакционные зоны, может быть одинаковой или может варьировать. При подаче исходного реакционного жидкого материала во множество реакционных зон доля АСН в общем количестве исходного реакционного жидкого материала относится к доле (массовой доле) общей массы АСН, содержащегося в исходном реакционном жидком материале, подаваемом в соответствующие реакционные зоны, в общей массе исходного реакционного жидкого материала, подаваемого в соответствующие реакционные зоны.

[0020] Доля АСН в общем количестве исходного реакционного жидкого материала предпочтительно составляет 30 масс. % или более, более предпочтительно от 30 масс. % до 83 масс. % и наиболее предпочтительно от 35 масс. % до 53 масс. %.

[0021] При получении HBD согласно настоящему изобретению, как описано выше, доля АСН в общей массе исходного реакционного жидкого материала, применяемого при получении HBD, предпочтительно составляет 30 масс. % или более, но концентрация АСН в описанной ниже подаваемой в реакционную зону жидкости (С) ниже концентрации АСН в исходном реакционном жидком материале. Подаваемая в реакционную зону жидкость (С) относится к жидкости, которую подают в каждую из реакционных зон и которая состоит из по меньшей мере одного компонента, выбранного из исходного реакционного жидкого материала, разбавителя и реакционной жидкости, вытекающей или удаляемой из реакционных зон. В настоящем изобретении доля количества АСН в общем количестве подаваемой в реакционную зону жидкости (С) предпочтительно составляет 25 масс. % или менее. В этом отношении, общее количество подаваемой в реакционную зону жидкости (С) означает сумму количеств подаваемой в реакционную зону жидкости (С), направляемой в соответствующие реакционные зоны. Кроме того, гидратацию осуществляют при концентрации АСН в подаваемой в реакционную зону жидкости (С), направляемой во все реакционные зоны в реакционном аппарате, доведенной до предпочтительно 25 масс. % или менее, более предпочтительно 20 масс. % или менее и особенно предпочтительно 15 масс. % или менее. Это связано с тем, что при уменьшении концентрации АСН в реакционной жидкости на входе в реакционную зону проявляется не только влияние простого снижения реакционной нагрузки катализатора, но также возникает очень важный эффект уменьшения вымывания иона марганца, связанный с протеканием реакции. Вымываемый ион марганца осаждается на поверхности катализатора, расположенного после той части, где марганец вымывается в форме оксида марганца или гидроксида марганца, имеющего низкую реакционную способность или не обладающего реакционной способностью, и это может привести к уменьшению срока службы катализатора. Кроме того, осаждение вымываемого иона марганца может привести к связыванию каждой частицы катализатора, что препятствует замене катализа, или может вызвать выход из строя насоса для нагнетания жидкого продукта реакции или насоса для системы очистки или закупоривание трубопровода, что приводит к нарушениям работы установки.

[0022]

В способе получения HBD согласно настоящему изобретению время проведения гидратации при доведении доли количества АСН в общем количестве подаваемой в реакционную зону жидкости (С) до 25 масс. % или менее, не имеет особых ограничений, но предпочтительно составляет по меньшей мере половину или более от всего времени гидратации и особенно предпочтительно 80% или более от всего времени гидратации.

[0023] Только с помощью процесса простого разбавления невозможно получить высококонцентрированный раствор HBD, соответствующий концентрации АСН в исходном реакционном жидком материале, применяемом при получении HBD, поэтому необходимо осуществлять операцию циклической подачи реакционной жидкости, при этом предпочтительно дополнительно объединить ее с операцией раздельной подачи АСН. В частности, способ получения HBD согласно настоящему изобретению осуществляют согласно любому из описанных ниже двух вариантов реализации изобретения:

[Вариант реализации изобретения 1]: циклическая подача реакционной жидкости

[Вариант реализации изобретения 2]: циклическая подача реакционной жидкости и раздельная подача АСН

Далее соответствующие варианты реализации изобретения будут описаны подробно.

[0024] Первый вариант реализации способа получения HBD согласно настоящему изобретению (в общем называемый в дальнейшем «вариант реализации 1») представляет собой способ получения амида α-гидроксиизомасляной кислоты путем гидратации ацетонциангидрина в присутствии катализатора, состоящего преимущественно из оксида марганца, с применением реакционного аппарата, в котором по меньшей мере две реакционные зоны соединены последовательно, при этом указанный способ включает:

стадию (В) циклической подачи по меньшей мере части реакционной жидкости, удаленной из по меньшей мере одной реакционной зоны, в первую реакционную зону (I) в реакционном аппарате; и

стадию (b1) дополнительной циклической подачи по меньшей мере части реакционной жидкости, удаленной из по меньшей мере одной реакционной зоны, в по меньшей мере одну реакционную зону, отличную от первой реакционной зоны, при этом

в по меньшей мере одну реакционную зону реакционного аппарата подают окислитель.

[0025] Согласно варианту реализации 1, по меньшей мере часть реакционной жидкости, удаленной из по меньшей мере одной реакционной зоны, используют циклически. Это дает возможность понизить концентрацию АСН в подаваемой в реакционную зону жидкости (С), направляемой в соответствующие реакционные зоны, для улучшения срока службы катализатора и предотвращения нарушения работы установки, при этом одновременно можно увеличить концентрацию HBD в реакционной жидкости на выходе из последней реакционной зоны. Кроме того, циклическое применение реакционной жидкости оказывает эффект, обеспечивающий доведение рН подаваемой в реакционную зону жидкости (С), направляемой в реакционные зоны, до 4 или более, что является предпочтительным с точки зрения срока службы катализатора, и, следовательно, срок службы катализатора можно продлить за счет двойного эффекта, то есть эффекта, оказываемого путем регулирования рН, и эффекта подавления вымывания марганца за счет регулирования концентрации АСН.

[0026] На стадии (В) по меньшей мере одна реакционная зона, из которой удаляют реакционную жидкость для циклической подачи по меньшей мере части реакционной жидкости в первую реакционную зону (I), может представлять собой саму первую реакционную зону или реакционную зону в участке, расположенном ближе к выходному отверстию из реакционного аппарата по сравнению с первой реакционной зоной (ниже по потоку). В частности, указанная зона может представлять собой любую реакционную зону реакционного аппарата согласно настоящему изобретению при условии, что она не препятствует проведению стадии (b1). На стадии (b1) по меньшей мере одна реакционная зона, из которой удаляют реакционную жидкость для циклической подачи по меньшей мере части реакционной жидкости в по меньшей мере одну реакционную зону, отличную от первой реакционной зоны, может представлять собой по меньшей мере одну реакционную зону, отличную от самой первой реакционной зоны, в которую циклически подают реакционную жидкость, или реакционную зону в участке, расположенном ближе к выходному отверстию из реакционного аппарата по сравнению с по меньшей мере одной реакционной зоной, отличной от первой реакционной зоны (ниже по потоку).

[0027] На стадии (В) по меньшей мере одна реакционная зона, из которой удаляют реакционную жидкость для циклической подачи по меньшей мере части реакционной жидкости в первую реакционную зону (I), может представлять собой множество реакционных зон. Кроме того, на стадии (b1) по меньшей мере одна реакционная зона, из которой удаляют реакционную жидкость для циклической подачи по меньшей мере части реакционной жидкости в по меньшей мере одну реакционную зону, отличную от первой реакционной зоны, может представлять собой множество реакционных зон. По меньшей мере одна реакционная зона, из которой удаляют реакционную жидкость для ее циклической подачи на стадии (В), и по меньшей мере одна реакционная зона, из которой удаляют реакционную жидкость для ее циклической подачи на стадии (b1), могут быть одинаковыми или отличаться друг от друга, но предпочтительно отличаются друг от друга.

[0028] Согласно варианту реализации 1, более предпочтительно наряду с подачей в первую реакционную зону (I) циклически подавать реакционную жидкость в по меньшей мере одну реакционную зону, отличную от первой реакционной зоны, с той точки зрения, что концентрацию АСН в подаваемой в реакционную зону жидкости (С), направляемой в реакционные зоны, можно понизить с большей легкостью, что приводит к снижению вымывания иона марганца, и что возможно построение эффективного процесса с меньшим количеством реакционных зон. При циклической подаче реакционной жидкости в реакционные зоны, отличные от первой реакционной зоны, в отношении по меньшей мере одной реакционной зоны предпочтительно, чтобы реакционную жидкость удаляли из реакционной зоны (называемой вторичным отверстием для удаления реакционной жидкости), находящейся в участке, расположенном ближе к выходному отверстию реакционного аппарата (ниже по потоку) по сравнению с реакционной зоной (называемой первичным отверстием для удаления реакционной жидкости), из которой удаляют реакционную жидкость для ее циклической подачи в первую реакционную зону (I), и чтобы реакционную жидкость подавали в любую реакционную зону, расположенную в участке между первичным отверстием для удаления реакционной жидкости и вторичным отверстием для удаления реакционной жидкости, или в саму реакционную зону, обеспечивающую вторичное отверстие для удаления реакционной жидкости.

[0029] Согласно варианту реализации 1 можно обеспечить множество первичных отверстий для отведения реакционной жидкости в реакционный аппарат и для циклической подачи реакционной жидкости, выходящей из множества реакционных зон, в первую реакционную зону (I). В этом случае желательное взаимное расположение множества первичных отверстий для удаления реакционной жидкости, реакционных зон, отличных от первой реакционной зоны, в которую циклически подают реакционную жидкость, и вторичного отверстия для удален