Способ переработки лактата аммония в молочную кислоту и её сложные эфиры

Иллюстрации

Показать всеИзобретение относится к производству органических продуктов из возобновляемого сырья, в частности к способам переработки лактата аммония, полученного микробиологическим синтезом, в молочную кислоту и ее сложные эфиры (алкиллактататы). Способ переработки лактата аммония в молочную кислоту и ее сложные эфиры осуществляют путем контакта потока лактата аммония с потоком гидроксилсодержащего соединения при повышенных температуре и давлении в адиабатическом режиме в вертикальном массообменном аппарате, при отводе сопутствующих продуктов реакции, главным образом, с потоком пара и целевых продуктов, главным образом, с потоком жидкости, и перед подачей в верхнюю часть реактора нагретые потоки водного раствора лактата аммония и гидроксилсодержащего соединения смешивают в смесителе. Процесс осуществляют в вертикальных массообменных аппаратах в адиабатическом режиме при 125-180°С и 1-5 ата. Отвод сопутствующих продуктов реакции (воды и аммиака) осуществляют с потоком пара, а целевых продуктов (молочной кислоты и алкиллакатата) с потоком жидкости. Технический эффект: увеличение удельной производительности процесса. 1 ил., 4 пр., 1 табл.

Реферат

Изобретение относится к способам получения молочной кислоты и ее сложных эфиров (алкиллактататов) из возобновляемого сырья, в частности к способам переработки лактата аммония, образующегося в процессе микробиологического синтеза.

В основе ряда существующих промышленных способов получения молочной кислоты и ее производных из возобновляемого сырья лежит метод превращения углеводов (глюкоза, сахар, меласса и др.) в присутствии различного типа микроорганизмов. Для поддержания рН на требуемом уровне в течение всего процесса микробиологического синтеза в биореактор дозируют аммиак или аммиачную воду, а конечным продуктом в данном случае является водный (10-15%-ный) раствор лактата аммония, который, помимо основного вещества (лактата аммония), содержит ряд примесей - солей неорганических кислот, остатков аминокислот (пептидов) и др. (WO 2009006909).

Существует достаточно много способов переработки растворов лактата аммония в молочную кислоту, однако, из их общего числа, самыми эффективными являются способы, включающие прямой контакт водного раствора со спиртами с получением свободной молочной кислоты и/или ее сложных эфиров.

Так, известен периодический каталитический способ получения алкиллактата, включающий смешение водного раствора лактата аммония, полученного путем ферментации, со спиртом и сильной минеральной кислотой, с последующим удалением воды в виде азеотропа со спиртом и образующихся кристаллов солей и выделением чистого эфира дистилляцией (WO 9300440, US 5210296).

Главным недостатком данного метода является образование большого (стехиометрического) количества трудно утилизируемых отходов солей сильной минеральной кислоты.

Для снижения количеств отходов солей минеральных кислот предлагается ряд некаталитических способов.

В одном из них предлагается периодический некаталитический способ переработки водного раствора лактата аммония в молочную кислоту и этиллактат взаимодействием раствора лактата аммония с этанолом при 100-200°С при непрерывной подаче инертного газа в реактор и с одновременным удалением образующихся по реакции аммиака и воды. Степень конверсии лактата аммония в этиллактат составляет 45% при селективности 95% и времени процесса 96 час (US 6583310).

Основным недостатком данного способа является большая длительность процесса (96 час).

Другой периодический некаталитический способ переработки водного раствора лактата аммония в молочную кислоту и ее сложные эфиры заключается в нагреве при 100-200°С и атмосферном давлении смеси лактата аммония с избытком спирта в кубе, снабженным дефлегматором, при непрерывном удалении из куба образующихся по реакции аммиака и воды в виде азеотропа со спиртом или с толуолом (Industrial and Engineering Chemistry, V. 44, N. 9, 1952, p. 2189-2191).

При времени реакции 4 часа, мольном отношении лактат аммония/бутанол 2.5, максимальная степень конверсии лактата аммония составила 92% при выходе бутиллактата 67%. При использовании изооктанола и времени реакции 0.8 час степень конверсии лактата аммония составила 85%, а выход эфира составил 65%.

Основным недостатком данного способа является относительно низкая степень конверсия лактата аммония 85-92%, а также большая длительность процесса 0.8-4 час. Кроме того, следует отметить, что все эксперименты в данном способе выполнены с использованием искусственно полученного водного раствора лактата аммония (т.е. чистого лактата аммония).

Для устранения недостатков вышеупомянутых каталитических и некаталитических способов предлагаются двухстадийные способы переработки лактата аммония, суть которых заключается в том, что на первой стадии осуществляют некаталитический процесс взаимодействия спирта с лактатом аммония, направленный, главным образом, на удаление аммиака из реакционной смеси, с получением смеси, содержащей, главным образом, молочную кислоту и эфир, а на второй стадии, к полученной смеси, содержащей уже незначительное количество лактата аммония, добавляют дополнительное количество спирта и кислотный катализатор (например, сильную минеральную кислоту) и завершают процесс этерификации с получением сложного эфира молочной кислоты с высоким выходом и с относительно низким выходом отходов солей минеральной кислоты.

Так, известен двухстадийный периодический способ переработки водного раствора лактата аммония в алкиллактат, включающий стадию некаталитического взаимодействия лактата аммония со спиртом с одновременным удалением аммиака и воды, с последующим добавлением к полученной смеси минеральной кислоты и проведением каталитической этерификации (ЕР 614983).

Согласно примеру 1 стадия 2 (Batchwise removal of ammonia), за 10 часов реакции степень конверсии лактата аммония составила 93%. Последующее добавление к полученной в кубе реакционной смеси сильной минеральной кислоты позволило достаточно быстро осуществить каталитический процесс этерификации с выходом алкиллактата до 97% (стадия 3, Promotion of esterification).

Недостатком данного способа являются большая длительность некаталитической стадии (10 час), а также относительно невысокая степень конверсии лактата аммония на некаталитической стадии (не более 93%).

Известны способы получения алкиллактата, в котором лактат аммония взаимодействует со спиртом при мольном соотношении спирт: лактат аммония 1-10:1 при 160-180°С и 1-200 ат в присутствии стехиометрического количества газообразного диоксида углерода, который, вероятно, в данном случае выполняет роль кислотного катализатора, и при непрерывном удалении образующегося аммиака вместе с потоком диоксида углерода (US 5071754, US 5252473).

Проведение процесса таким способом позволяет сократить время процесса этерификации до 1-2 часов при давлении СO2 больше 48 ат, однако даже при таких жестких условиях выход сложного эфира не превышает 70-75% (фиг. 2, US 5071754, US 5252473).

Известен непрерывный способ переработки водных растворов лактата аммония, полученных микробиологическим синтезом, в целевые продукты - молочную кислоту и ее сложный эфир (US 6291708).

Данный способ включает в себя:

- нагрев жидкого потока (смеси лактата аммония и спирта) в реакторе через стенку реактора или за счет контакта потока с перегретым потоком газа (инертный газ, спирт, диоксид углерода или их смесь), при их противоточном движении под давлением (13.6-41.1 ат), до температуры 150-280°С и времени контакта 0.5-30 мин, обеспечивающих эффективное превращение лактата аммония в молочную кислоту;

- отвод из реактора сопутствующих продуктов (воды и аммиака) с потоком пара и целевых продуктов (алкиллактата и молочной кислоты) с избытком спирта в виде жидкого потока.

Лучшие результаты были получены в примерах 8-10 при мольном отношении спирт/лактат аммония ≈20, при 15 ата и температуре 180-185°С, в которых достигается 91-98.6% конверсия лактата аммония в молочную кислоту и ее сложный эфир.

Основным недостатком способа является использование неэффективных способов поддержания температуры в реакторе (нагрев через стенку или потоком газа) и необходимость использования большого избытка спирта.

Наиболее близким по технической сущности и достигаемому эффекту является способ переработки лактата аммония в молочную кислоту и ее сложные эфиры путем взаимодействия лактата аммония с гидроксилсодержащим соединением при повышенных температуре и давлении в адиабатическом режиме в вертикальном массообменном аппарате, при отводе сопутствующих продуктов реакции, главным образом, с потоком пара и целевых продуктов, главным образом, с потоком жидкости, в котором водный раствор лактата аммония и гидроксилсодержащее соединение подают в реактор в виде отдельных потоков (RU 2535680).

Процесс осуществляют в широком диапазоне температур и давлений, в частности, 110-200°С и 1.5-10 ата (лучше 130-180°С и 2-6 ата) при которых достигаются достаточно высокие конверсия лактата аммония (96.2-97.9%).

Основным недостатком способа является относительно низкая удельная производительность процесса, которая по данным примеров способа составила 0.0126-0.0173 кг лактата аммония с 1 литра реактора в час [кг ЛА/(л*час)].

Задачей данного способа является увеличение удельной производительности процесса.

Данная задача решается способом переработки лактата аммония в молочную кислоту и ее сложные эфиры путем контакта потоков лактата аммония и гидроксилсодержащего соединения при повышенных температуре и давлении в адиабатическом режиме в вертикальном массообменном аппарате, при отводе сопутствующих продуктов реакции, главным образом, с потоком пара и целевых продуктов, главным образом, с потоком жидкости, в котором перед подачей в верхнюю часть реактора поток водного раствора лактата аммония предварительно смешивают в смесителе с потоком гидроксилсодержащего соединения.

Процесс может быть осуществлен в широком диапазоне температур и давлений: 110-200°С и 1.5-10 ата, лучше 130-180°С и 2-6 ата, при которых достигаются достаточно высокие конверсия лактата аммония и удельная производительность процесса по перерабатываемому лактату аммония.

Не противопоказано проведение процесса при температуре выше 200°С и ниже 110°С. Однако, в первом случае, будет иметь место небольшое снижение селективности процесса, а во втором случае - снижаться удельная производительность процесса.

Для иллюстрации способа в качестве стартового вещества использовали концентрированные водные растворы лактата аммония, полученные после микрофильтрации и последующего упаривания 12%-ного водного раствора лактата аммония, синтезированного по патенту WO 2009006909, и содержащих, % масс: лактат аммония (ЛА) - 65÷85; соли (С) - 3.1÷6.5; пептиды (П). - 1.5÷3.8. В качестве гидроксилсодержащих соединений могут быть использованы алифатические спирты С2-С5 и гликоли.

Однако не противопоказано использование растворов лактата аммония с другой концентрацией основного вещества и примесей, а также других гидроксилсодержащих соединений.

Для иллюстрации способа в качестве массообменного аппарата использовали вертикальную колонну (далее, реактор), высотой 1.5 м, диаметром 0.03 м, объемом 1 л, заполненном керамической насадкой, заполненную керамической насадкой (кольца Рашига 2×2 мм). Однако, не противопоказано использования каскада насадочных колонн или других типов массообменных аппаратов, например, тарельчатых колон.

Следующие примеры иллюстрируют способ.

Пример 1

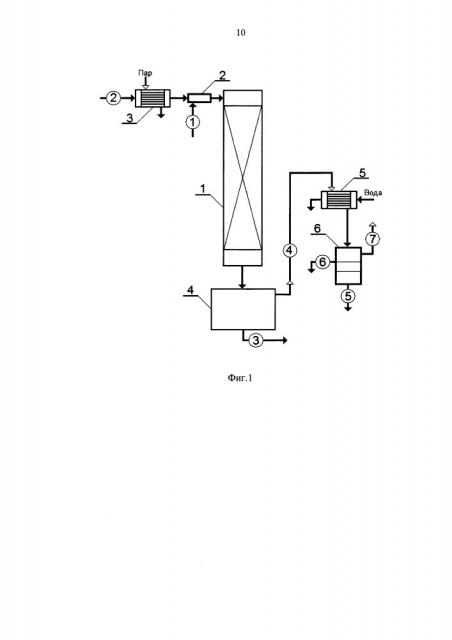

Процесс осуществляют на установке, принципиальная технологическая схема которой приведена на Фиг. 1. Для снижения потерь тепла в окружающую среду все оборудование и трубопроводы, покрыты слоем теплоизоляционного материала.

Водный раствор лактата аммония (поток 1) из куба выпарной колонный (на схеме не приведена) с температурой 97°С, состава, % масс: лактат аммония - 68.7; соли - 2.2; пептиды - 1.7; вода - остальное; со скоростью 0.046 кг/час (0.032 кг/час или 0.295 моль/час в расчете на чистый лактат аммония) подают в винтовой смеситель (поз. 2), расположенный над реактором (поз. 1). Туда же со скоростью 0.167 кг/час (2.26 моль/час) подают бутанол (поток 2), нагретый до температуры 220°С в теплообменнике (поз. 3). Из смесителя (поз. 2) исходную смесь направляют в верхнюю часть реактора (поз. 1), где она стекает по насадке на которой происходит химическое взаимодействие бутанола с лактатом аммония с образованием сложного эфира, воды и аммиака, а также процесс десорбции воды и аммиака из жидкой фазы в газовую. Температура верхней части реактора - 171°С.

Выходящий из низа реактора (поз. 1) газожидкостной поток с температурой 129°С направляют в сепаратор (поз. 4), из которого отбирают жидкие продукты реакции (поток 3), со скоростью 0.142 кг/час, состава, % масс.: бутанол - 74.8; бутиллактат - 13.7; молочная кислота - 9.5; лактат аммония - 0.8; соли и пептиды - остальное.

Газообразные продукты (поток 4) из сепаратора (поз. 4), содержащие воду, аммиак, азот и бутанол со следами бутиллактата и молочной кислоты, направляют последовательно в холодильник-конденсатор (поз. 5) и сепаратор (поз. 6). Из нижней части сепаратора (поз. 6) отбирают воду (поток 5), которую направляют на очистку от бутанола, а боковым потоком (поток 6) отбирают бутанол, содержащий примеси воды, бутиллактата и молочной кислоты, который может быть направлен на рецикл без какой-либо дополнительной очистки. Из верхней части сепаратора (поз. 6) отводят газообразный поток, содержащий аммиак (поток 7), который направляют на поглощение аммиака раствором серной кислоты. Давление на выходе реактора (поз. 1) поддерживают на уровне 5.2±0.2 ата за счет изменения проходного сечения регулировочного клапана (на схеме не приведен), установленного на линии отвода газообразного потока 7.

За 7 часов непрерывной работы подано, моль (кг): лактата аммония - 2.09 (0.224); бутанола - 15.8 (1.17). Мольное отношение бутанол/лактат аммония = 7.56.

Получено 0.994 кг реакционной массы, содержащей, моль (кг): бутиллактата - 0.93 (0.136); молочной кислоты - 1.05 (0.094); лактата аммония - 0.075 (0.008). Степень конверсии лактата аммония (ХЛА) - 96.3%. Удельная производительность (Gy) по превращенному лактату аммония: 0.032 кг/час * 0.963/1 л = 0.031 кг/л*час.

Пример 2-4.

Аналогично примеру 1 осуществляют процесс при использовании в качестве гидроксилсодержащих соединений других веществ - пропиленгликоля, 2-этилгексанола, циклогексанола. Условия и результаты переработки лактата аммония приведены в таблице 1.

Проведение процесса данным способом позволяет увеличить удельную производительность процесса с 0.0126-0.0173 до 0.023-0.031 кг ЛА/л*час.

Способ переработки лактата аммония в молочную кислоту и ее сложные эфиры путем контакта потока лактата аммония с потоком гидроксилсодержащего соединения при повышенных температуре и давлении в адиабатическом режиме в вертикальном массообменном аппарате, при отводе сопутствующих продуктов реакции, главным образом, с потоком пара и целевых продуктов, главным образом, с потоком жидкости, отличающийся тем, что перед подачей в верхнюю часть реактора нагретые потоки водного раствора лактата аммония и гидроксилсодержащего соединения смешивают в смесителе.