Способ электрохимического получения порошков оксида алюминия

Иллюстрации

Показать всеИзобретение относится к области химии и технологии получения порошков оксида алюминия для изготовления конструкционной и функциональной керамики на основе оксида алюминия, катализаторов, а также в производстве лейкосапфира. Способ включает электролитическое растворение алюминия с получением водного раствора олятных комплексов алюминия состава Аlх(NO3)3(ОН)3(x-1)⋅nH2O, где 2≤х≤4, которые затем высушивают и прокаливают с образованием порошков оксида алюминия необходимого примесного, фазового и гранулометрического состава. Обеспечивается получение особо чистых порошков оксида алюминия, имеющих однородное и заданное распределение частиц по размерам, что улучшает спекаемость керамик из порошков оксида алюминия и воспроизводимость характеристик конечных изделий. 4 з.п. ф-лы, 2 ил., 1 табл., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области химии и технологии получения порошков оксида алюминия для изготовления конструкционной и функциональной керамики на основе оксида алюминия, катализаторов, а также в производстве лейкосапфира.

УРОВЕНЬ ТЕХНИКИ

Керамика из оксида алюминия (Al2O3) находит широкое применение в различных областях промышленности и техники благодаря ее высокой механической прочности, износо- и химической стойкости, теплопроводности. Свойства получаемой керамики (механическая прочность, теплопроводность и т.д.) в значительной степени определяются характеристиками исходного порошка: содержанием примесей, морфологией, распределением частиц по размерам. Для получения керамики с заданными свойствами необходимо прецизионно контролировать характеристики исходного порошка. В связи с этим был разработан ряд способов его получения.

Известен электрохимический способ получения оксида алюминия, включающий анодное растворение алюминия в электролите, отделение гидроксида алюминия и прокаливание. Анодное растворение металлического алюминия осуществляют в водном 0.2-0.3 М растворе хлористого натрия или хлористого алюминия с добавлением 0.1-1.0 вес. % гексаметилентетрамина, при плотности тока 10-15 А/см2 и температуре 60-80°С. Чтобы избежать пассивации электродов периодически переключают их полярность, см. SU Авторское свидетельство №621644, МПК5 C01F 7/42, 1978. Данный способ получения ультрадисперсных оксидов имеет ряд недостатков, препятствующих его широкому использованию в промышленном производстве, а именно:

-пассивация электродов, приводящая к уменьшению электрического тока в электролизной ванне, а, следовательно, к снижению производительности.

-неуправляемые скачки электрического тока в электролизной ванне, приводящие к скачкообразным изменениям режима производства, резким изменениям температуры и вскипанию электролита.

-отсутствие равномерного теплообмена в электролизной ванне приводит к появлению вблизи анода и катода зон с повышенной температурой, где происходит усиленное испарение электролита.

-коагуляция образовавшихся частиц вследствие отсутствия дополнительного перемешивания электролита в ходе процесса приводит к увеличению размеров фракции и уменьшению величины удельной поверхности порошков.

Известен электрохимический способ получения оксида алюминия, включающий анодное растворение металлического алюминия в водном растворе хлорида аммония (NH4Cl) с концентрацией 5-25 мас. % с помощью переменного синусоидального тока промышленной частоты (50 Гц) при плотности тока 0.1-2.0 А/см2, в интервале температур 50-90°С. Полученный таким образом гидрогель отмывают и подвергают термообработке, см. Патент RU №2135411, МПК5 C01F 7/42, 2007 г. Осуществление процесса с помощью переменного тока позволяет уменьшить пассивацию анода и получить порошки с высокой удельной поверхностью. Однако производительность процесса в 2 раза ниже, чем при использовании постоянного тока.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемой чистоте получаемого оксида алюминия является способ получения оксида алюминия, включающий анодное растворение алюминия чистотой 99.95-99.999% в хлоридном растворе, содержащем 5-150 г/л хлорид-ионов при температуре 20-95°С и плотности тока 0.045-0.12 А/см2, с последующей отмывкой гидроксида алюминия в специальной расширительной емкости при циркулировании во внешнем контуре электролизера, сушкой и термообработкой осадка после центрифугирования [Пат.2466937 РФ, МПК7 C01F 7/42; опубл. 10.09.09]. Данное изобретение, как следует из описания, позволяет увеличить выход целевого продукта и его качество, но для интенсивного удаления из межэлектродного пространства образующегося гидроксида алюминия необходимо проводить циркуляцию электролита во внешнем относительно электролизера контуре со скоростью омывания поверхности электродов 60-1400 (л/м2⋅ч), что предотвращает образование пленок гидрида алюминия, ухудшающих качество продукта. Основным недостатком данного изобретения является длительное нахождение образовавшегося гидроксида алюминия в электролите. За счет протекания процессов перекристаллизации происходит образование агломератов. Это обусловливает широкое многомодовое распределение частиц порошка оксида алюминия по размерам и обусловливает флуктуации насыпной плотности порошка, появление пористости в конечных изделиях.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей, на решение которой направлено заявляемое изобретение, является разработка технологии, обеспечивающей улучшенную спекаемость керамик из порошков оксида алюминия и воспроизводимость характеристик конечных изделий.

Технический результат от использования изобретения заключается в получении особо чистых порошков оксида алюминия, имеющих однородное и заданное распределение частиц по размерам.

Технический результат достигается за счет того, что в способе электрохимического получения порошков оксида алюминия в водном растворе азотной кислоты получают водный раствор олятных комплексов алюминия состава Аlх(NO3)3(ОН)3(x-1)⋅nН2O, где 2≤х≤4, которые затем высушивают и прокаливают с образованием порошков оксида алюминия необходимого примесного, фазового и гранулометрического состава.

В качестве электролита используется водный раствор азотной кислоты концентрацией 0,6-4,0 моль/л.

Электролиз ведут при температуре электролита 20-95°С.

Произведение силы тока, пропускаемого через электролит, на время электролиза должно составлять от 193000 до 386000 кулон на моль добавленной в электролит азотной кислоты.

После высушивания олятный комплекс прокаливают при температурах более 1200°С (для получения α-Аl2О3), при температурах 800 - 1200°С (для получения γ-Аl2O3) или при температурах менее 800°С (для получения аморфного Аl2O3).

Существенное отличие предложенной технологии от известной из уровня техники заключается в том, что на стадии электрохимического растворения исходного алюминия образуется водорастворимый олятный комплекс алюминия состава Аlх(NO3)3(ОН)3(x-1)⋅nН20, где 2≤х≤4, который затем высушивается и прокаливается с образованием порошков оксида алюминия. Разделение стадии электролиза, на которой в известных способах происходит агломерация порошков, и стадии образования частиц путем высушивания образовавшегося раствора позволяет прецизионно управлять гранулометрическим составом частиц. При этом сохраняется высокая производительность процесса как на стадии электролиза (из-за отсутствия образования нерастворимых соединений на поверхности алюминия), так и на стадии высушивания за счет высокой концентрации олятного комплекса алюминия в водном растворе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные и иные аспекты и преимущества настоящего изобретения раскрыты в нижеследующем подробном его описании, приводимом со ссылками на фигуру чертежей, на которых изображены: на фиг. 1- Снимки с электронного микроскопа порошков γ-Аl2О3, полученных из олятных комплексов алюминия с использованием распылительной сушки; на фиг. 2 - Распределение частиц по размерам порошков γ-Аl2О3, полученных из олятных комплексов алюминия с использованием распылительной сушки.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В качестве электролита при электрохимическом растворении алюминия чистотой ≥99.5% используется водный раствор азотной кислоты концентрацией 0,6-4,0 моль/л, а электролиз ведут при 20-95°С током промышленной частоты или постоянным током с контролем силы тока, пропускаемого через электролит, и времени электролиза, произведение которых должно быть от 193000 до 386000 кулон на моль добавленной в электролит азотной кислоты. При таком количестве пропущенного через электролит электричества образуется растворимый в воде олятный комплекс состава Аlх(NO3)3(ОН)3(x-1)⋅nН2О, где 2≤х≤4. В результате, поверхность электродов всегда чистая, исключается пассивация электродов, неуправляемые скачки электрического тока и необходимость постоянного омывания поверхности электродов. Кроме того, отпадает необходимость в промывании осадка, поскольку при предлагаемом способе растворения алюминия осадок гидроксида алюминия не образуется. Полученный раствор олятного комплекса алюминия высушивают любым подходящим методом исходя из планируемого дальнейшего применения порошков оксида алюминия (необходимого гранулометрического состава) и прокаливают при температурах более 1200°С (для получения α- Al2O3), при температурах 800 - 1200°С (для получения γ-Аl2О3) или при температурах менее 800°С (для получения аморфного Al2O3).

Воспроизводимость характеристик образовавшегося раствора олятного комплекса алюминия обеспечивается легко контролируемыми параметрами - температурой раствора, количеством пропущенного электричества, концентрацией кислоты. Управление распределением частиц порошка оксида алюминия по размеру обеспечивается за счет использования промышленно производимого оборудования для высушивания водных растворов. Например, наноразмерные порошки оксида алюминия можно получить при сублимационной сушке олятного комплекса алюминия, субмикронные и микронные порошки - с использованием методов распылительной сушки, крупные порошки и чешуйки - с использованием кристаллизатора или выпаривателя. За счет воспроизводимых характеристик получаемого олятного комплекса алюминия подбор соответствующего оборудования для его высушивания и получения гранулометрического состава порошков не имеет принципиальных трудностей.

Преимущество использования олятного комплекса по сравнению с солями алюминия является, прежде всего, сохранение высокой чистоты продукта. Примесный состав практически полностью обусловлен чистотой исходных реактивов, которые производятся квалификации «ОСЧ» в промышленном масштабе (с содержанием примесей металлов на уровне единиц атомов на миллион (ррm) и менее), тогда как промышленно производимые соли алюминия требуется подвергать дополнительной очистке. Экономическая эффективность использования олятного комплекса алюминия достигается за счет меньшего содержания нитрат-анионов по сравнению с азотнокислым алюминием, а также большей концентрацией ионов алюминия в растворе за счет как минимум вдвое более высокой растворимости олятных комплексов алюминия по сравнению с солями алюминия (то есть требуется испарять меньшее количество воды, что также увеличивает производительность процесса). Экологические преимущества использования олятного комплекса алюминия достигаются за счет меньшего выделения оксидов азота при прокаливании по сравнению с прокаливанием азотнокислого алюминия.

Параметры электролитического растворения алюминия обусловлены следующим. Количество электричества, пропускаемого через электролизер, в пределах 193000-386000 кулон на моль азотной кислоты приводит к образованию олятных комплексов алюминия состава Аlх(NО3)3(ОН)3(x-1)⋅nН2O, где 2≤х≤4, которые хорошо растворимы в воде. При пропускании через электролит меньшего количества электричества образуется комплекс с меньшим содержанием алюминия, вплоть до образования азотнокислого алюминия, что приводит к увеличению расхода азотной кислоты, снижению концентрации алюминия в растворе, снижению производительности процесса и увеличению количества оксидов азота, выделяющихся при прокаливании высушенных комплексов. При пропускании через электролит большего количества электричества олятные комплексы с повышенным содержанием алюминия начинают образовывать золи гидроксонитратов алюминия, которые, в свою очередь, коагулируют при повышенной температуре или при действии электрического тока с выделением осадка.

Выбор интервала концентраций добавляемой в электролит азотной кислоты 0,6-4,0 моль/л обусловлен следующим. С уменьшением концентрации азотной кислоты в электролите образуются разбавленные растворы олятного комплекса алюминия, что значительно уменьшает производительность процесса и увеличивает затраты на высушивание олятного комплекса алюминия. При концентрации азотной кислоты более 4,0 моль/л возможно восстановление азотной кислоты водородом в момент его выделения до диоксида азота, что приводит к потере части азотной кислоты.

Температурный интервал электролиза (20 - 95°С) выбран исходя из достаточной скорости протекания реакции образования олятного комплекса и предотвращения закипания электролита при повышенной температуре. Сила тока, пропускаемого через электролизер, а значит и время, необходимое для получения одного моля комплекса, в основном определяется площадью электродов, погруженных в электролит.

Из полученного прозрачного водного раствора олятного комплекса алюминия удаляют растворитель любым подходящим способом. Промышленно производимое оборудование для высушивания позволяет задавать размер частиц высушенных порошков от единиц нанометров до единиц миллиметров.

Температура прокаливания высушенного олятного комплекса алюминия выбрана исходя из фазовых переходов, происходящих после его разложения при температуре около 400°С с образованием оксида алюминия. Прокаливание при температурах более 1200°С приводит к образованию α-Al2O3, при температурах 800 - 1200°С формируется γ-Al2O3, при температурах менее 800°С сохраняется аморфный Al2O3. После прокаливания сухого остатка образуется особо чистый порошок Аl2О3, гранулометрический состав и размер которого не зависит от условий электрохимического растворения алюминия.

Примеры конкретного исполнения.

Определение удельной площади поверхности частиц порошков проводили на приборе СОРБИ-М по методу БЭТ. Определение среднего диаметра вторичных частиц проводили на приборе Analysette 22 NanoTec методом лазерной дифракции. Содержание примесей в комплексе определяли методом атомно-эмисионной спектроскопии с индуктивно связанной плазмой на приборе iCAP6300, Thermo scientific. Фазовый состав порошков оксида алюминия определяли на дифрактометре Ultima IV. Изображения частиц получали на растровом электронном микроскопе JSM-6390LA (JEOL).

Пример 1.

В качестве исходных веществ используют металлический алюминий марки А97 (содержание основного вещества 99.97%), азотную кислоту HNO3 (марки «осч 27-4»), деионизированную воду с удельным сопротивлением 18 МОм⋅см.

Электрохимическое растворение алюминия осуществляют следующим образом. В стакан, содержащий 715 мл водного раствора азотной кислоты концентрацией (2.57 моль/л) помещают пластины металлического алюминия толщиной 10-15 мм с таким расчетом, чтобы в электролит были погружены электроды площадью ~ 150 см2 на расстоянии 15-20 мм друг от друга. Поверхность электродов предварительно очищают кипячением их в 0.1 н растворе азотной кислоты с последующим промыванием деионизированной водой. Электрохимическое растворение алюминия ведут под действием тока промышленной частоты через понижающий трансформатор при температуре не более 90°С и контроле силы тока и времени пропускания тока (~15 часов) через электролит до тех пор, пока через раствор не будет пропущено 531971 кулон электричества (289500 кулон на моль азотной кислоты).

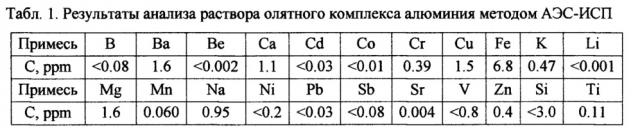

Получают 600.5 г раствора олятного комплекса состава Аl3(NO3)3(ОН)6⋅nН2O плотностью 1.2 г/см3, содержащего 0.150 г Al2O3 в 1 г раствора (определено весовым методом после сушки аликвоты с последующим прокаливанием навески при 1300°С в течение 20 минут). Содержание примесей в комплексе приведено в таблице 1.

Относительное стандартное отклонение результатов анализа≤0.1.

Количество раствора и концентрация алюминиевого комплекса зависит от того, насколько интенсивно испарялась вода при проведении электролиза, однако при превышении концентрации более 0.3 г (в пересчете на Аl2О3) в 1 г раствора заметно увеличивается вязкость получаемого раствора, что неудобно при последующем дозировании.

Раствор олятного комплекса алюминия высушивают в сушильном шкафу SNOL 20/300 при 150-180°С. Затем сухой остаток прокаливают в термошкафу SNOL 6.7/1300 при температуре 1250°С в течение 0.5 часа со скоростью подъема температуры 10 К/мин. Получают 93 г α-Аl2О3 (выход 99%) в виде частиц, размером 0,1-2 мм.

Пример 2.

Способ по примеру 1, за исключением того, что высушивание олятного комплекса алюминия проводят в распылительной сушилке. Прокаливание проводят при температуре 1000°С в течение 0.5 часа со скоростью подъема температуры 10 К/мин. После прокаливания получают 52 г γ-Аl2О3 (выход 55%) в виде субмикронных частиц с размером основной моды 400-500 нм. Фотографии полученных порошков приведены на фиг. 1. Распределение частиц по размерам приведено на фиг. 2.

1. Способ электрохимического получения порошков оксида алюминия в водном растворе азотной кислоты, отличающийся тем, что электролитическим растворением алюминия получают водный раствор олятных комплексов алюминия состава Alx(NO3)3(ОН)3(x-1)⋅nH2O, где 2≤х≤4, которые затем высушивают и прокаливают с образованием порошков оксида алюминия необходимого примесного, фазового и гранулометрического состава.

2. Способ по п. 1, отличающийся тем, что в качестве электролита используется водный раствор азотной кислоты концентрацией 0,6-4,0 моль/л.

3. Способ по п. 1, отличающийся тем, что электролиз ведут при температуре электролита 20-95°С.

4. Способ по п. 1, отличающийся тем, что произведение силы тока, пропускаемого через электролит, на время электролиза должно составлять от 193000 до 386000 кулон на моль добавленной в электролит азотной кислоты.

5. Способ по п. 1, отличающийся тем, что после высушивания олятный комплекс прокаливают для получения α-Al2O3 при температурах более 1200°С, для получения γ-Al2O3 при температурах 800-1200°С или для получения аморфного Al2O3 при температурах менее 800°С.