Способ изготовления утепленной обуви из войлока

Иллюстрации

Показать всеИзобретение относится к обувной промышленности и может быть использовано при изготовлении утепленной обуви из тонкого войлока. Способ изготовления утепленной обуви из войлока, включающий выкраивание заготовки верха из рулонного материала, формование на колодке и скрепление с подошвой, при этом в качестве рулонного материала используют войлок толщиной 2,5-3,5 мм, заготовку выполняют в виде цельнокроеной плоской наружной детали верха обуви, дополнительно осуществляют наложение регилина в виде ленты шириной 40-50 мм в области сгиба детали обуви, подвергающейся наибольшей деформации, с последующей его фиксацией, затем деталь соединяют по заднему шву, в который втачивают молнию. Фиксацию регилина осуществляют фильцеванием или проклеиванием, или путем торцевой подрезки детали из войлока и последующей вставки регилина между слоями войлока. Предлагаемый способ позволяет изготовить модельную облегченную обувь из войлока толщиной не более 3,5 мм без дополнительных деталей подкладки, при этом обеспечить формоустойчивость изделия, необходимые гигиенические и эргономические свойства. 2 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к обувной промышленности и может быть использовано при изготовлении утепленной обуви из тонкого войлока.

Преимущества, которые имеет обувь из войлока, неоспоримы. Это удобство и мягкость в носке, гигиенические свойства, отличная способность защищать от холода, но такая обувь быстро намокает, неустойчива к изгибным деформациям, что заставляет использовать для ее изготовления достаточно толстые войлочные материалы или специальным образом укреплять их.

Известна обувь из войлока [1], включающая подошву и соединенные между собой головку и голенище, при этом обувь содержит укрепляющие гофры кольцевые и/или спиральные, и/или дугообразные, расположенные в проекции суставов конечностей. Недостатком изобретения большая толщина используемого войлока, невозможность изготовления изящной модельной обуви.

Известен способ изготовления утепленных сапог с верхом из войлока, заключающийся в выкраивании заготовки из рулонного материала и соединения между собой в виде чулка с образованием узла низа, заготовку сапога выкраивают из одной детали, в зонах, соответствующих передней линии голенища, носочной и пяточной частей сапога, наносят раствор для повышения формоустойчивости, производят предварительную вытяжку передней линии голенища заготовки с ее последующим формованием и фиксацией. Затем заготовку соединяют между собой в виде чулка и присоединяют узел низа, состоящий из формованной чашеобразной подошвы [2]. Недостатком способа является использование толстого войлока, повышенный износ в зоне обратимых деформаций и относительно высокая изгибная жесткость в зоне суставов.

Ближайшим аналогом предлагаемого изобретения является способ изготовления утепленной обуви, заключающийся в выкраивании заготовки для верха в виде одной детали из рулонного фетра, а подкладки из рулонного войлока, выполненной как круговая союзка, в зонах, соответствующих передней линии голенища или берец, носочной и пяточной частям обуви, наносят раствор для повышения формоустойчивости, после чего производят предварительную вытяжку передней линии голенища или берец заготовки и ее последующее формование и фиксацию посредством виброкассеты, имеющей профиль, соответствующий профилю сапога, затем соединяют с заготовкой верха из фетра, скрепляют их и закрепляют на подошву [3].

Недостатком известного решения является повышенная толщина и масса изделия, потеря комплекса гигиенических и теплозащитных свойств, недостаточные эксплуатационные показатели.

Техническим результатом изобретения является обеспечение формоустойчивости обуви из тонкого войлока и улучшение эргономических свойств обуви.

Поставленная задача достигается способом изготовления утепленной обуви из войлока, включающим выкраивание заготовки верха из рулонного материала, формование на колодке и скрепление с подошвой, при этом в качестве рулонного материала используют войлок толщиной 2,5-3,5 мм, заготовку выполняют в виде цельнокроеной плоской наружной детали верха обуви, дополнительно осуществляют наложение регилина в виде ленты шириной 40-50 мм в области сгиба детали обуви, подвергающейся наибольшей деформации, с последующей его фиксацией, затем деталь соединяют по заднему шву, в который втачивают молнию. Фиксацию регилина осуществляют фильцеванием или проклеиванием, или путем торцевой подрезки детали из войлока и последующей вставки регилина между слоями войлока.

Регилин представляет собой плотную ячеистую капроновую ленту или нить.

В представленном изобретении совместное использование регилина и тонкого войлока обеспечивает синергетический эффект одновременного повышения формоустойчивости, эргономических и гигиенических свойств, тесьма закрепляется не в шве, которым скрепляют деталь из войлока, а на внутренней поверхности цельновыкроенной детали или внутри самого материала. В этом случае не нарушена целостность рулонного материала, т.е. не разрушены связи в самом материале, что создает дополнительную надежность готовому изделию. При фильцевании тесьмы регилина сквозные отверстия отсутствуют и не возникает проникновения воздуха внутрь обуви.

А при приклеивании регилина соединение является дискретным и не происходит изменения коэффициента теплопроводности изделия.

Если регилин расположить внутри материала путем подрезания с торца детали под углом к плоскости материала, тоже не образуются сквозные отверстия, что обеспечивает надежную теплоизоляцию от холодного воздуха внутриобувного пространства.

Указанная совокупность существенных отличительных признаков позволяет обеспечить достижение поставленной технической задачи.

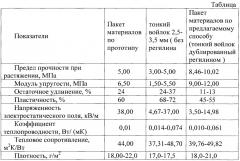

Перечень фигур.

Фиг. 1а – схема закрепления регилина путем фильцевания.

Фиг. 1б – схема закрепления регилина путем проклеивания.

Способ осуществляют следующим образом

Из тонкого войлока толщиной 2,5-3,5 мм выкраивают заготовку для верха обуви, затем осуществляют наложение регилина в виде ленты толщиной 50-60 мм в зоне, соответствующей передней линии голенища, подвергающейся наибольшей деформации. Последующее закрепление регилина осуществляют путем фильцевания (фиг. 1а), или проклеивания с предварительным нанесением клея расплава на регилин (фиг 1б), или торцевой подрезки с последующим размещением регилина между слоями войлока, затем заготовку формуют и соединяют по заднему шву, в который втачивают молнию и скрепляют с подошвой.

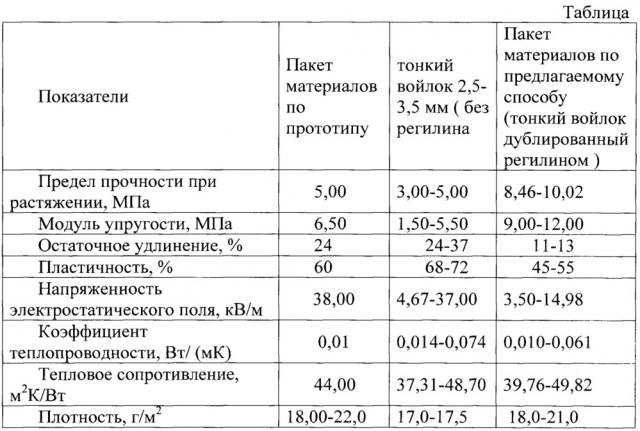

В таблице приведены показатели образцов материала, которые обеспечивают повышение формоустойчивости обуви, снижение массы, улучшение эргономических гигиенических свойств изделия в целом.

Предлагаемый способ позволяет изготовить модельную облегченную обувь из войлока толщиной не более 3,5 мм без дополнительных деталей подкладки, при этом обеспечить формоустойчивость изделия, необходимые гигиенические и эргономические свойства.

Следует отметить высокую технологичность способа, так как регилин соединяют с цельновыкроенной деталью, то на производстве будут отсутствовать такие дефекты, как посадка или растяжение шва, что существенно повысит как производительность, так и качество готового изделия.

Источники информации

1. Пат. РФ №2192767 A43B 1/02 2001. Валяное изделие «Danfeld» и способ его производства.

2. а.с. СССР №1583074, 30.07.87.

3. Пат РФ №2205578 МКИ D04Н 1/08, 18.12.2000 г. Способ изготовления утепленной обуви.

1. Способ изготовления утепленной обуви из войлока, включающий выкраивание заготовки верха из рулонного материала, формование на колодке и скрепление с подошвой, отличающийся тем, что в качестве рулонного материала используют войлок толщиной 2,5-3,5 мм, заготовку выполняют в виде цельнокроеной плоской наружной детали верха обуви, дополнительно осуществляют наложение регилина в виде ленты шириной 40-50 мм в области сгиба детали обуви, подвергающейся наибольшей деформации, с последующей его фиксацией, затем деталь соединяют по заднему шву, в который втачивают молнию.

2. Способ по п. 1, отличающийся тем, что фиксацию регилина осуществляют путем фильцевания.

3. Способ по п. 1, отличающийся тем, что фиксацию регилина осуществляют путем торцевой подрезки детали верха обуви и последующей вставки регилина между слоями войлока.