Способ управления мощностью насосного устройства и насосное устройство

Иллюстрации

Показать всеГруппа изобретений относится к управлению пределом мощности насосного устройства. В способе управления пределом мощности последним управляют на основе температуры Tm рабочей среды насоса и температуры Ta окружающей среды, измеренной внутри блока управления насосного устройства. Кроме того, настоящее изобретение относится к насосному устройству, в частности центробежному насосу, при этом насосное устройство приводится в действие двигателем, причем двигатель управляется блоком управления. В блоке управления с возможностью управления пределом мощности насосного устройства в зависимости от измеренной температуры Tm рабочей среды и температуры Ta окружающей среды размещены температурные датчики для измерения температуры Tm рабочей среды и температуры Ta окружающей среды. 2 н. и 15 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к способу управления мощностью насосного устройства согласно вводной части п. 1 формулы изобретения и к насосному устройству, в частности центробежному насосу, согласно вводной части п. 9 формулы изобретения.

В электронных регулируемых центробежных насосах, известных в предшествующем уровне техники (см. US 5158436 A, 27.10.1992), входная мощность должна ограничиваться для обеспечения того, чтобы не достигалась определенная температура, которая может вызывать повреждение различных электронных компонентов центробежного насоса или выход из строя последнего. Это ограничение входной мощности, то есть предел входной мощности, оценивается с учетом высокой температуры рабочей среды или высокой температуры окружающей среды. Поэтому для достижения высоконадежного изделия должен применяться самый неблагоприятный сценарий в качестве ограничения для мощности. Таким образом, рассматривается центробежный насос для непрерывной работы с конкретным профилем нагрузки в условиях работы, когда заданы температуры рабочей среды и окружающей среды. Фиксированный предел мощности является определенным, что означает то, что во время работы всегда используется этот предел мощности, в соответствии с чем заданный предел максимальной мощности никогда не превышается, хотя фактическая температура рабочей среды и/или окружающей среды может быть все еще ниже предела, который может вызывать повреждение. Поэтому в приложениях, известных из предшествующего уровня техники, использование фиксированного предела мощности ограничивает характеристики насоса.

В силу вышесказанного задачей настоящего изобретения является создание способа управления мощностью насосного устройства и соответствующего насосного устройства, в соответствии с которым может быть использован весь потенциал производительности насоса.

Эта задача решена согласно настоящему изобретению посредством способа управления мощностью насосного устройства, имеющего признаки согласно п. 1 формулы изобретения, и насосного устройства, имеющего признаки согласно п. 9 формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения определены в соответствующих зависимых пунктах формулы изобретения, следующем описании и чертежах.

Согласно настоящему изобретению, обеспечен способ управления пределом мощности насосного устройства, в котором предел мощности насосного устройства регулируется на основании температуры рабочей среды насоса и температуры окружающей среды, измеренной внутри блока управления насосного устройства. За счет непрерывного определения температуры может быть обеспечен "управляемый по температуре предел мощности". Следовательно, при определенных условиях, как, например, при низкой температуре рабочей среды и/или низкой температуре окружающей среды, мощность, большая, чем максимальная мощность, используемая для фиксированного предела мощности, может быть применена к насосу, по меньшей мере, в течение периода времени, который, в свою очередь, во время этого периода может в таком случае достигать более высокой производительности. Это может быть очень полезно, например, в системах модуля пресной воды (FWM), в которых регулирование насоса осуществляется с помощью тепловатой воды и в которых требуется большой поток для обслуживания потребителя с соответствующим количеством горячей воды, или в применениях солнечных установок (водосточных систем), где необходим большой напор для наполнения системы в начальной фазе и для поддержания производительности системы. Также, например, в отношении солнечных тепловых нагревательных систем комбинация высокой температуры коллектора на выходе и высокой температуры окружающей среды может приводить к превышению температуры в блоке управления номинального предела электронных компонентов. Если температура непрерывно определяется во время работы и тем самым обеспечивается температурно-зависимое управление, максимальный предел мощности также может быть снижен для избегания какого-либо выхода из строя или сокращения срока службы критичных к температуре электронных компонентов. Таким образом, с помощью конфигурации настоящего изобретения всегда может быть использован весь потенциал производительности насоса в соответствии с разными нагрузками насоса и переменными температурами рабочей среды и окружающей среды.

Согласно предпочтительному варианту осуществления, измеренные температуры рабочей среды и окружающей среды используются в тепловой модели, сохраненной в блоке управления, для определения температур одного или нескольких компонентов насоса, в частности, электронных компонентов в насосном устройстве. Посредством этого наиболее важные факторы, которые могут вызывать повреждение или выход из строя, отслеживаются, на основе чего далее осуществляется управление пределом мощности. Тепловая модель температуры критических электронных компонентов может быть запрограммирована в блоке управления, и тепловая модель позволяет оценку температуры каждого критического компонента.

Кроме того, предел мощности насосного устройства может управляться таким образом, что, если температура всех критических насосных компонентов насосного устройства, определенная на основе тепловой модели, оказывается ниже их максимальной температуры, предел входной мощности насосного устройства, по меньшей мере, временно поднимается выше номинального предела мощности.

Также предел мощности насосного устройства может управляться таким образом, что, если температура одного или нескольких насосных критических компонентов насосного устройства, определенная на основе тепловой модели, оказывается/ются выше его/их максимальной температуры, предел входной мощности, по меньшей мере, временно снижается ниже номинального предела мощности.

Величины, связанные с входной и/или выходной мощностью, например, мощность, потребляемая от сети, ток и напряжение, и/или состояния, связанные с потерями, например, включенное/выключенное состояние дисплея, состояние системы зажимного переключателя инвертера "вкл/выкл", внешнего вывода "вкл/выкл", светодиодной матрицы "вкл/выкл" одного или нескольких компонентов в насосном устройстве, используются в качестве входных данных для тепловой модели.

Также, в отношении конкретного случая, который хорошо подходит для внедренного осуществления, может быть использована следующая температурная модель:

Tcomp1=a1Ta+a2Tm+a3PDC+θin⋅Yin+θout⋅Yout+θc⋅Xc,

где

a1 … a3 - коэффициенты температурной модели,

PDC - потребляемая мощность в промежуточном контуре,

θin - вектор коэффициентов, связанных с Yin,

θout - вектор коэффициентов, связанных с Yout,

Yin - вектор величин, связанных с входными данными,

Yout - вектор величин, связанных с выходными данными,

Xc - вектор состояний компонентов, и

θc - вектор коэффициентов, связанных с Xc.

Согласно другому варианту осуществления, тепловая модель выражает температуру одного или нескольких компонентов также как функцию промежуточного напряжения, промежуточной мощности, вектора состояния дисплея и вектора состояния инвертера, который равен 0, когда система для генерации напряжения двигателя находится в фиксированном состоянии переключателя, т.е. когда во время генерации синусоидального напряжения двигателя, при выполнении широтно-импульсной модуляции (PWM) напряжения звена постоянного тока с большой скоростью переключения, некоторые переключатели инвертера включены в более чем одном периоде переключения широтно-импульсной модуляции. С другой стороны, вектор состояния инвертера равен 1 при генерации напряжения двигателя без использования зажима переключателей инвертера. Таким образом, во время работы центробежного насоса измеряются мощность, напряжение и температуры рабочей среды и окружающей среды и вычисляется максимальный предел мощности, обеспечивая то, что температуры для критических или для выбранных компонентов не будут превосходить их соответствующие пределы с тем, чтобы не вызывать какое-либо повреждение.

Предпочтительно, что измерения температур рабочей среды и окружающей среды являются измерениями в стационарном режиме.

Кроме того, согласно другому варианту осуществления, модельная структура тепловой модели выражается с помощью формулы

T=a1Ta+a2Tm+a3PDC+a4VDC+a5⋅XD+a6⋅XI,

где

T - температура одного или нескольких компонентов,

a1-a6 - коэффициенты температурной модели,

Ta - температура окружающей среды,

Tm - температура рабочей среды,

PDC - потребляемая мощность в промежуточном контуре,

VDC - напряжение промежуточного контура,

XD - вектор состояния дисплея, и

XI - вектор состояния инвертера.

Кроме того, согласно настоящему изобретению обеспечивается насосное устройство, в частности центробежный насос, при этом насосное устройство приводится в действие двигателем, причем двигатель управляется блоком управления, в котором температурный датчик для измерения температуры Tm рабочей среды и температурный датчик для измерения температуры Ta окружающей среды размещены в блоке управления с возможностью управления пределом мощности насосного устройства в зависимости от измеренной температуры рабочей среды и температуры окружающей среды. Это обеспечивает, что всегда может быть использован весь потенциал насоса и рабочие характеристики без риска повреждения электронных компонентов в результате перегрева, как указано выше.

Тепловая модель может быть запрограммирована в блоке управления, которая используется для определения температуры одного или нескольких компонентов насоса, в частности, электронных компонентов насоса, как функция измеренных температур рабочей среды и окружающей среды. Конкретно, измерения, выполненные с помощью двух датчиков, обеспечивают математическую модель, которая должна быть разработана, которая выражает температуру электронных компонентов как функцию измеренных температур и, например, входного напряжения, входной мощности и вектора состояния управления двигателя. Если тип датчиков температуры или их размещение внутри блока управления изменены, может быть создана новая модель. На основе измеренных температур, согласно которым может быть разработана модель, обеспечивается "управляемый по температуре предел мощности", который всегда предусматривает наиболее эффективную работу насосного устройства, как уже изложено выше.

Величины, связанные с входной и выходной мощностью, и/или состояния, связанные с потерями, одного или нескольких компонентов в насосном устройстве могут быть использованы в качестве входных данных для тепловой модели. Например, во время работы потребляемая мощность, входное напряжение сети, температура рабочей среды, температура окружающей среды, ток двигателя могут быть определены как вышеописанные величины, связанные с входной и выходной мощностью, и/или состояния, связанные с потерями.

Настоящее изобретение не ограничено описанными вариантами осуществления, которые могут быть модифицированы различными способами.

Предпочтительные варианты осуществления настоящего изобретения будут далее описаны более подробно посредством примера со ссылкой на сопроводительные чертежи, в которых:

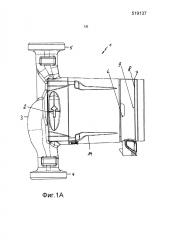

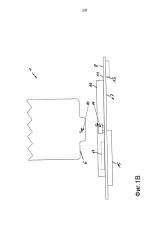

фиг. 1А, фиг. 1B изображают виды насосного устройства согласно варианту осуществления;

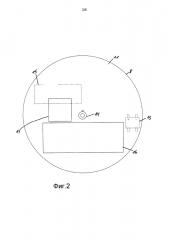

фиг. 2 изображает вид сверху платы с печатным монтажом блока управления насосного устройства, показанного на фиг. 1А и фиг. 1В;

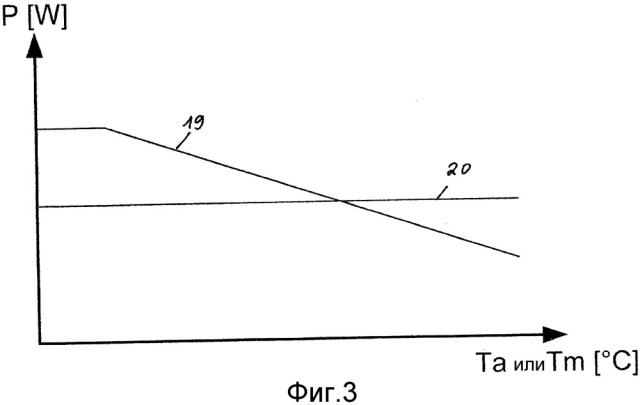

фиг. 3 изображает график управляемого по температуре предела мощности, осуществленного в насосном устройстве, показанном на фиг. 1А и фиг. 1В; и

фиг. 4А, фиг. 4B, фиг. 4С, фиг. 4D изображают соответствующие графики, иллюстрирующие степень согласия тепловой модели, осуществленной в насосном устройстве, показанном на фиг. 1А и фиг. 1В.

Фиг. 1А и фиг. 1В изображают соответствующие виды насосного устройства 1 согласно варианту осуществления, при этом фиг. 1А представляет собой вид сбоку частичного поперечного сечения насосного устройства 1, и фиг. 1В представляет собой увеличенный местный вид сбоку насосного устройства 1, показанного на фиг. 1А, насосное устройство 1 выполнено в виде центробежного насоса, в соответствии с которым направление потока текучей среды, закачанной посредством насосного устройства 1, указано стрелкой 2. Различные компоненты насоса размещены внутри корпуса 3 с входным отверстием 4 на стороне всасывания и с выходным отверстием 5 на стороне нагнетания насосного устройства 1. Ссылочной позицией 6 указана верхняя часть корпуса ротора насосного устройства 1, на котором размещен блок 7 управления.

Внутри блока управления 7 предусмотрена плата 8 с печатным монтажом, которая окружена воздухом 9, имеющим определенную температуру Ta. Внутри блока 7 управления установлен двухтемпературный датчик 14 для измерения температуры Tm рабочей среды и температуры Ta окружающей среды, при этом датчик измеряет температуру Tm рабочей среды, протекающей через корпус 3 насоса, под действием инфракрасного излучения корпуса 6 ротора, например, в точке, указанной ссылочной позицией 10, и этот же датчик измеряет температуру окружающей среды Ta. Как может быть видно на фиг. 1В, которая изображает верхнюю часть корпуса 6 ротора, смежную с платой 8 с печатным монтажом, на последней различные электронные компоненты размещены на ее верхней стороне 11, а также на ее нижней стороне 12, в соответствии с чем ссылочная позиция 13 указывает выпрямительный мост, ссылочная позиция 15 указывает силовой модуль, ссылочная позиция 16 указывает жидкокристаллический дисплей (LCD), и ссылочная позиция 17 указывает микроконтроллер в качестве электронных компонентов.

Фиг. 2 изображает вид сверху платы 8 с печатным монтажом блока 7 управления насосного устройства 1, показанного на фиг. 1А и фиг. 1В. На верхней стороне 11, указанной сплошными линиями, размещены жидкокристаллический дисплей 16, микроконтроллер 17 и двухтемпературный датчик 14. На нижней стороне 12 платы 8 с печатным монтажом размещены выпрямительный мост 13 и силовой модуль 15, которые указаны пунктирными линиями.

Фиг. 3 изображает график управляемого по температуре предела мощности, указанного ссылочной позицией 19, осуществленного в насосном устройстве, показанном на фиг. 1А и фиг. 1В, в сравнении с номинальным пределом мощности, указанным ссылочной позицией 20.

Управляемый по температуре предел 19 мощности определен следующим образом. Температура Tm рабочей среды и температура Ta окружающей среды, которые измерены датчиками температуры, как показано на фиг. 1В, являются основой для создания математической модели, а именно, тепловой модели, которая выражает температуру электронных компонентов, показанных на фиг. 2, как функцию измеренных температур Ta и/или Tm, указанных по оси х графика, промежуточное напряжение Vdc, промежуточную мощность Pdc, состояние дисплея XD дисплея, который или включен или выключен (1 или 0). Таким образом, на основе измерений в стационарном режиме температур и потребляемой мощности можно выразить температуру электронного компонента comp1, например, температуру жидкокристаллического дисплея (LCD) 16 как Tcomp1=f1(PDC, VDC, Tm, Ta, XD). Как упоминалось выше, конкретный случай, который хорошо подходит для внедренного осуществления, может быть выражен с помощью следующей температурной модели:

Tcomp1=a1Ta+a2Tm+a3PDC+a4VDC+a5⋅XD,

где a1 … a5 - коэффициенты температурной модели.

Температурные модели для выбранных компонентов, показанных для примера на фиг. 2, могут быть выражены в следующем виде:

TLCD Display=0,28⋅Ta+0,27⋅Tm+0,70⋅PDC+5,61⋅XD+0,052⋅VDC,

Tmicro-controller=0,47⋅Ta+0,50⋅Tm+0,49⋅PDC+3,39⋅XD+0,11⋅VDC,

Tbridge=0,43⋅Ta+0,51⋅Tm+0,62⋅PDC+1,62⋅XD+0,051⋅VDC,

Tmodul= 0,68⋅Ta+0,78⋅Tm+0,17⋅PDC+3,43⋅XD+0,096⋅VDC.

Во время работы центробежного насоса измеряют PDC, VDC, Ta и Tm, как описано выше, и вычисляют максимальный предел мощности, в соответствии с чем обеспечивается, что температуры для критических или выбранных компонентов не будут достигать их пределов. Тем самым, когда температуры окружающей среды и рабочей среды являются низкими, тогда предел 19 мощности (ось y графика) возрастает выше номинального предела 20 мощности. Когда температуры окружающей среды и рабочей среды являются высокими, предел 19 мощности снижается ниже номинального предела 20 мощности.

На практике, регулирование предела 19 мощности может быть выполнено следующим образом. Поскольку предел 19 мощности является такой же физической переменной, как потребляемая мощность в промежуточном контуре PDC, т.е. критическая температура может быть вычислена для определения текущего предела мощности путем использования уравнения, приведенного ниже:

Plim=PDC=(T-a1*Ta-a2*Tm-a4*VDC-ar*Xd-a5*Xi)/a3,

где PDC - потребляемая мощность промежуточного контура.

Предполагая, что имеют место различные расчетные температуры T1, T2 … Tx критических компонентов, тогда также имеются различные максимальные температуры T1max, T2max … Txmax критических компонентов. В задаче контроля температуры, осуществленной в устройстве управления, все расчетные температуры затем сравниваются с их максимальной температурой. Поэтому, если все расчетные температуры оказываются ниже их соответствующей максимальной температуры, может быть проведено вычисление для нового предела мощности для всех компонентов с помощью следующего уравнения:

Plim1=(T1max-a1*Ta-a2*Tm-a4*VDC-a5*Xd-a5*Xi)/a3.

Затем минимальную величину всех найденных Plim выбирают в качестве новой исходной величины для предела 19 мощности.

Однако если одна или несколько расчетных температур оказываются выше их соответствующей максимальной температуры, может быть проведено вычисление для нового предела мощности для этих компонентов, вновь используя следующее уравнение, уже приведенное выше:

Plim11=(T1max-a1*Ta-a2*Tm-a4*VDC-a5*Xd-a5*Xi)/a3.

Также в этом случае минимальную величину всех найденных Plim выбирают в качестве новой исходной величины для предела 19 мощности.

Для обеспечения надежного осуществления управляемого по температуре предела 19 мощности могут быть выполнены следующие схемы обработки ошибок:

1) ограничивается увеличение времени предельной мощности;

2) дополнительное измерение температур рабочей среды и окружающей среды;

3) вводится диагностика неполадок программного обеспечения управления насоса (например, проверка достоверности или анализ отклонений).

Фиг. 4А, фиг. 4B, фиг. 4С, фиг. 4D изображают соответствующие графики, иллюстрирующие степень согласия тепловой модели, осуществленной в насосном устройстве, показанном на фиг. 1А и фиг. 1В, при этом сплошные линии соответственно указывают результаты измерений, и пунктирные линии указывают соответствующую аппроксимирующую кривую. Графики, показанные на фиг. 4А, относятся к температурам (измеренным/аппроксимированным) жидкокристаллического дисплея 16, графики на фиг. 4В относятся к температурам (измеренным/аппроксимированным) микроконтроллера 17, графики на фиг. 4С относятся к температурам (измеренным/аппроксимированным) выпрямительного моста 13, и графики на фиг. 4D относятся к температурам (измеренным/аппроксимирующим) силового модуля 15, показанного на фиг. 2.

Условные обозначения

1 насосное устройство

2 стрелка

3 корпус

4 входное отверстие

5 выходное отверстие

6 корпус ротора

7 блок управления

8 плата с печатным монтажом

9 воздух

10 точка измерения

11 верхняя сторона корпуса ротора

12 нижняя сторона корпуса ротора

13 выпрямительный мост

14 двухтемпературный датчик

15 силовой модуль

16 жидкокристаллический дисплей (LCD)

17 микроконтроллер

19 предел мощности

20 номинальный предел мощности.

1. Способ управления пределом (19) мощности насосного устройства (1), отличающийся тем, что пределом (19) мощности насосного устройства (1) управляют на основе температуры (Tm) рабочей среды насоса и температуры (Ta) окружающей среды, измеренной внутри блока (7) управления насосного устройства (1).

2. Способ по п. 1, отличающийся тем, что измеренные температуры (Tm, Ta) рабочей среды и окружающей среды используются в тепловой модели, сохраненной в блоке (7) управления, для определения температур одного или нескольких температурных критических компонентов насоса, в частности электронных компонентов, в насосном устройстве (1).

3. Способ по п. 2, отличающийся тем, что пределом (19) мощности насосного устройства (1) управляют таким образом, что, если температуры всех температурных критических насосных компонентов насосного устройства (1), определенные на основе тепловой модели, оказываются ниже их максимальной температуры, предел (19) входной мощности насосного устройства (1), по меньшей мере, временно поднимается выше номинального предела (20) мощности.

4. Способ по п. 2, отличающийся тем, что пределом (19) мощности насосного устройства (1) управляют таким образом, что, если температура одного или нескольких насосных критических компонентов насосного устройства (1), определенная на основе тепловой модели, оказывается/ются выше его/их максимальной температуры, предел (19) входной мощности, по меньшей мере, временно снижается ниже номинального предела (20) мощности.

5. Способ по любому из пп. 2-4, отличающийся тем, что величины, связанные с входной и/или выходной мощностью, и/или состояния, связанные с потерями, одного или нескольких компонентов в насосном устройстве (1), используются в качестве входных данных для тепловой модели.

6. Способ по любому из пп. 2-4, отличающийся тем, что тепловая модель выражается с помощью

Tcomp1=a1Ta+a2Tm+a3PDC+θin⋅Yin+θout⋅Yout+θc⋅Xc,

где a1... a3 - коэффициенты температурной модели,

PDC - потребляемая мощность в промежуточном контуре,

θin - вектор коэффициентов, связанных с Yin,

θout - вектор коэффициентов, связанных с Yout,

Yin - вектор величин, связанных с входными данными,

Yout - вектор величин, связанных с выходными данными,

Xc - вектор состояний компонентов, и

θc - вектор коэффициентов, связанных с Xc.

7. Способ по любому из пп. 1-4, отличающийся тем, что измерения температур рабочей среды и окружающей среды являются измерениями в стационарном режиме.

8. Способ по любому из пп. 2-4, отличающийся тем, что модельная структура тепловой модели выражается с помощью

T=a1Ta+a2Tm+a3PDC+a4VDC+a5⋅XD+a6⋅XI,

где T - температура одного или нескольких компонентов,

a1-a6 - коэффициенты температурной модели,

Ta - температура окружающей среды,

Tm - температура рабочей среды,

PDC - потребляемая мощность в промежуточном контуре,

VDC - напряжение промежуточного контура,

XD - вектор состояния дисплея,

XI - вектор состояния инвертера.

9. Насосное устройство (1), в частности, центробежный насос, причем насосное устройство (1) приводится в действие двигателем, причем двигатель управляется блоком (7) управления, отличающееся тем, что, по меньшей мере, один температурный датчик для измерения температуры (Tm) рабочей среды и/или температуры (Ta) окружающей среды размещен в блоке (7) управления с возможностью управления пределом (19) мощности насосного устройства (1) в зависимости от измеренной температуры (Tm) рабочей среды и температуры (Ta) окружающей среды.

10. Насосное устройство (1) по п. 9, отличающееся тем, что тепловая модель запрограммирована в блоке (7) управления, которая используется для определения температуры одного или нескольких насосных компонентов, в частности, электронных насосных компонентов, как функция измеренных температур (Tm, Ta) рабочей среды и окружающей среды.

11. Насосное устройство (1) по п. 10, отличающееся тем, что величины, связанные с входной и выходной мощностью, и/или состояния, связанные с потерями, одного или нескольких компонентов в насосном устройстве (1), использованы в качестве входных данных для тепловой модели.

12. Насосное устройство (1) по п. 10, отличающееся тем, что блок (7) управления выполнен с возможностью управления пределом (19) мощности насосного устройства (1) таким образом, что, если температуры всех температурных критических насосных компонентов, определенных на основе тепловой модели, оказываются ниже их максимальной температуры, предел (19) входной мощности насосного устройства (1), по меньшей мере, временно увеличивается выше номинального предела (20) мощности.

13. Насосное устройство (1) по п. 11, отличающееся тем, что блок (7) управления выполнен с возможностью управления пределом (19) мощности насосного устройства (1) таким образом, что, если температуры всех температурных критических насосных компонентов, определенных на основе тепловой модели, оказываются ниже их максимальной температуры, предел (19) входной мощности насосного устройства (1), по меньшей мере, временно увеличивается выше номинального предела (20) мощности.

14. Насосное устройство (1) по п. 10, отличающееся тем, что блок (7) управления выполнен с возможностью управления пределом (19) мощности насосного устройства (1) таким образом, что, если температура одного или нескольких насосных критических компонентов, определенных на основе тепловой модели, оказывается/ются выше его/их максимальной температуры, предел (19) входной мощности насосного устройства (1), по меньшей мере, временно снижается ниже номинального предела (20) мощности.

15. Насосное устройство (1) по п. 11, отличающееся тем, что блок (7) управления выполнен с возможностью управления пределом (19) мощности насосного устройства (1) таким образом, что, если температура одного или нескольких насосных критических компонентов, определенных на основе тепловой модели, оказывается/ются выше его/их максимальной температуры, предел (19) входной мощности насосного устройства (1), по меньшей мере, временно снижается ниже номинального предела (20) мощности.

16. Насосное устройство (1) по любому из пп. 9-15, отличающееся тем, что насосное устройство (1) содержит электронный преобразователь частоты.

17. Насосное устройство по любому из пп. 10-15, отличающееся тем, что модельная структура тепловой модели выражается

T=a1Ta+a2Tm+a3PDC+a4VDC+a5⋅XD+a6⋅XI,

где T - температура одного или нескольких компонентов,

a1-a6 - коэффициенты температурной модели,

Ta - температура окружающей среды,

Tm - температура рабочей среды,

PDC - потребляемая мощность в промежуточном контуре,

VDC - напряжение промежуточного контура,

XD - вектор состояния дисплея,

XI - вектор состояния инвертера.