Суперсульфат и способ его получения

Иллюстрации

Показать всеИзобретения относятся к сельскому хозяйству. Способ получения суперсульфата включает обработку тонкомолотого менее 100 мкм магнийсодержащего сырья в виде серпентинита или отходов обогащения магнезита 80-96%-ным раствором серной кислоты, при комнатной температуре, при перемешивании и соотношении между серной кислотой и магнийсодержащим сырьем 1,0:1,05-1,5 до полного разложения магнийсодержащего сырья и последующее измельчение полученного суперсульфата менее 200 мкм. Суперсульфат на основе тонкомолотого менее 100 мкм магнийсодержащего сырья, включающий простой суперсульфат, с содержанием массового процента основного вещества MgSO4⋅H2O не менее 80. Изобретения позволяют упростить процесс производства удобрения, которое применяется для поднятия урожайности зерновых и овощных культур. 2 н.п. ф-лы, 3 ил., 3 табл., 1 пр.

Реферат

Изобретение относится к способам получения минеральных удобрений и может быть использовано в сельском хозяйстве для повышения урожайности.

Известен способ получения сульфата магния по патенту РФ №2104936, опубл. 20.02.1998. Способ заключается в том, что магнезитовая пульпа с соотношением Т:Ж=1:6,5-7 поступает на реагирование с серной кислотой при соотношении MgO : H2SO4=1:2,5-2,6 при температуре 85-90°С. Процесс ведут до достижения рН 6,5-7,5. Затем происходит фильтрация от шлама и раствор сульфата магния с CMgSO4=35-37% охлаждают до температуры <15°С. При этом из раствора кристаллизуется MgSO4⋅7H2O, кристаллы которого отделяются от маточных растворов и высушиваются в сушильном барабане при температуре 130-160°С. Маточные растворы подаются на упарку и сушку в аппарат "КС", где получается безводный продукт с содержанием 28-30% MgO. Разложение магнезита проводят при определенной норме серной кислоты до рН 6,5-7,5, что приводит к получению высокой концентрации MgSO4 в растворе, что в свою очередь позволяет повысить коэффициент разложения сырья и за счет введения стадии охлаждения растворов с кристаллизацией MgSO4⋅7H2O с последующим отделением кристаллов семиводного MgSO4, сушкой маточных растворов до получения безводного MgSO4.

Недостатком данного способа является использование дорогого сырья - магнезита, технологическая сложность процесса, связанная с высокой температурой выщелачивания.

Наиболее близким является комплексное магний-фосфатное удобрение и способ его получения по патенту РФ №2411223, опубл. 10.02.2011. Способ включает обработку тонкомолотого магнийсодержащего сырья в виде серпентинитсодержащих промышленных отходов 80-96%-ным раствором серной кислоты, нагретой до 40±0,5°С, при перемешивании и соотношении между серной кислотой и магнийсодержащим сырьем 1,0:1,05-1,5 до полного разложения магнийсодержащего сырья; последующее тщательное перемешивание продукта разложения с аммофосом или простым суперфосфатом, или преципитатом, или аммофоской при соотношении их 1,4-2,4:1,0; нейтрализацию полученной смеси до достижения рН смеси, равного 8,0, и при необходимости гранулирование целевого продукта. Комплексное магний-фосфатное удобрение на основе тонкомолотых серпентинитсодержащих промышленных отходов и фосфорсодержащих продуктов, выбранных из группы, включающей простой суперфосфат, аммофос, преципитат, аммофоску с содержанием, мас. %: P2O5 - 12,0-27,5; P2O5 (р.ф.) - 10,0-21,5; MgO - 16,1-32,0; SO3 - 16,2-36,2; SiO2 - 8,0-13,9; N2 - 0-8,8; CaO - 0-19,4; K2O - 0-10,5; Fe2O3 - 0,1-1,2; H2O - 7,8-14,9.

Недостатком данного способа является необходимость разогрева концентрированной серной кислоты до температуры 40°С, в результате данного способа получают комплексное удобрение, включающее простой суперфосфат.

Задачей изобретения является расширение арсенала минеральных удобрений и способов их получения, а именно создание суперсульфата и способа его получения.

Поставленная задача решается описываемым способом получения суперсульфата, включающим обработку тонкомолотого магнийсодержащего сырья менее 100 мкм в виде серпентинита или отходов обогащения магнезита 80-96%-ным раствором серной кислоты, при комнатной температуре, при перемешивании и соотношении между серной кислотой и магнийсодержащим сырьем 1,0:1,05-1,5 до полного разложения магнийсодержащего сырья; последующее измельчение полученного суперсульфата менее 200 мкм и при необходимости гранулирование целевого продукта.

Технический результат заключается в том, что заявляемый способ реализуется без применения сложных устройств и энергоемких процессов нагрева концентрированной серной кислоты, опирается на большую сырьевую базу, а полученный продукт суперсульфат может быть применен в сельском хозяйстве как отдельное минеральное удобрение или компонент комплексных минеральных удобрений для поднятия урожайности зерновых и овощных культур.

Для достижения указанного технического результата предложено минеральное удобрение суперсульфат, полученный по предлагаемому способу на основе тонкомолотого менее 100 мкм магнийсодержащего сырья, включающего простой суперсульфат, с содержанием массового процента основного вещества MgSO4⋅H2O не менее 80.

Предлагаемый способ предусматривает:

- использование серпентинита или отходов обогащения магнезита;

- проведение процесса получения суперсульфата в безводной среде, непосредственно в концентрированной серной кислоте, что сразу за счет экзотермического эффекта реакции взаимодействия, сопровождающегося разрушением кристаллических решеток минералов, позволяет получать смесь кизерита и активного кремнезема с высоким выходом, названного суперсульфатом, по реакции

Mg3Si2O5(ОН)8+3H2SO4=3MgSO4⋅H2O+2SiO2+2H2O+87,5 ккал,

за счет теплоты реакции вода испаряется в процессе разложения минералов. Причем названный суперсульфат имеет следующий состав указанный в таблице 1.

- присутствие активного кремнезема повышает ценность минерального удобрения.

Способ осуществляется следующим образом.

В емкость из нержавеющей стали загружают концентрированную серную кислоту и при постоянном перемешивании постепенно загружают сухое порошкообразное измельченное магнийсодержащее сырье в соотношении между серной кислотой и магнийсодержащим сырьем 1,0:1,05-1,5.

После смачивания порошка магнийсодержащего сырья серной кислотой при постоянном перемешивании смесь загустевает, сильно разогревается и начинает кипеть; кипение суспензии сопровождается выделением газообразной воды, после чего масса отвердевает. Время отвердевания смеси 3-5 мин. Время окончательного «созревания» суперсултфата 6-12 ч, в течение этого времени процесс образования суперсульфата с выделением тепла продолжается до полного остывания смеси. Суперсульфат после «созревания» представляет собой пористый, рыхлый кусковой материал.

Полученный кусковой суперсульфат измельчают до фракции менее 200 мкм и при необходимости гранулируют целевой продукт.

Пример

В качестве сырья использовали магнийсодержащие отходы обогащения аморфного магнезита Халиловского месторождения Оренбургской области, например серпентинит. На фиг. 1 представлено изображение серпентинита, измельченного до фракции менее 100 мкм.

Исследования исходного сырья показали, что серпентинит Халиловского месторождения стабилен по своему химическому и фазовому составу и в пределах месторождения меняется незначительно. Содержание основных компонентов (мас. %) в пересчете на оксиды представлено в таблице 2.

Анализ фазового состава серпентинита показал, что минерал в природе представлен в виде лизардита (фиг. 2).

В емкость из нержавеющей стали загружали концентрированную серную кислоту массой 200 г и плотностью 1,84 г/см3.

При включенном перемешивающем устройстве в емкость постепенно загружали сухой порошкообразный измельченный серпентинит в количестве 200 г.

После смачивания порошка серпентинита серной кислотой и перемешивания смесь загустевала, сильно разогревалась и начинала кипеть; кипение суспензии сопровождалась выделением газообразной воды, после чего масса отвердевала. Время отвердевания смеси 3-5 мин. Время окончательного «созревания» суперсултфата 6-12 ч, в течение этого времени процесс образования суперсульфата с выделением тепла продолжается до полного остывания смеси. Суперсульфат после «созревания» представляет собой пористый, рыхлый кусковой материал.

Полученный кусковой суперсульфат измельчали в щековой дробилке до фракции 0-2 мм. Далее суперсульфат измельчали в шаровой мельнице со стальными мелющими телами до фракции 0-0,1 мм в течение 20 мин.

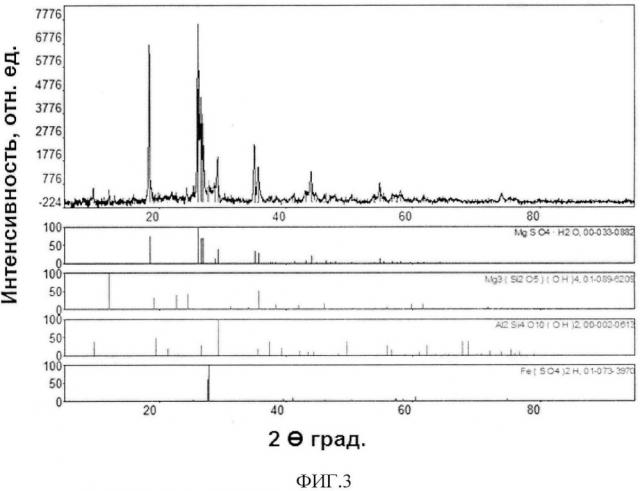

Полученный порошок суперсульфата анализировали методами рентгенофазового анализа, для определения количественного фазового состава, который представлен на фиг. 3. Результаты количественного фазового анализа суперсульфата приведены в таблице 3.

1. Способ получения суперсульфата, включающий обработку тонкомолотого менее 100 мкм магнийсодержащего сырья в виде серпентинита или отходов обогащения магнезита 80-96%-ным раствором серной кислоты, при комнатной температуре, при перемешивании и соотношении между серной кислотой и магнийсодержащим сырьем 1,0:1,05-1,5 до полного разложения магнийсодержащего сырья и последующее измельчение полученного суперсульфата менее 200 мкм.

2. Суперсульфат, полученный по п. 1 на основе тонкомолотого менее 100 мкм магнийсодержащего сырья, включающий простой суперсульфат, с содержанием массового процента основного вещества MgSO4⋅H2O не менее 80.