Способ пуска ткацкой машины

Иллюстрации

Показать всеИзобретение касается способа контролируемого разгона ткацкой и зевообразовательной машины. Способ контролируемого разгона ткацкой и зевообразовательной машины, причем ткацкая и зевообразовательная машина соединены с управлением, ткацкая машина приводится в действие посредством главного привода, зевообразовательная машина приводится в действие посредством электродвигательного вспомогательного привода, ткацкая и зевообразовательная машина соединены посредством одного общего преобразовательного промежуточного контура для передачи потока энергии, зевообразовательная машина запускается в момент времени t0 и до момента времени t1 разгоняется до некоторой превышенной частоты вращения, которая лежит выше ее рабочей частоты вращения, при этом момент времени t1 лежит перед моментом времени t3, ткацкая машина запускается в момент времени t2, и при этом фаза пуска ткацкой машины лежит в интервале времени от момента времени t2 до момента времени t3, и в упомянутой фазе пуска производится передача мощности (обратная запитка) посредством преобразовательного промежуточного контура от зевообразовательной машины к ткацкой машине. Согласно изобретению зевообразовательная машина между моментами времени t0 и t1 разгоняется до некоторой предопределенной превышенной частоты вращения и градиент кривой частоты вращения зевообразовательной машины на более позднем отрезке фазы пуска является более отрицательным, чем на более раннем отрезке. 6 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение касается способа контролируемого разгона ткацкой и зевообразовательной машины, при этом ткацкая машина приводится в действие посредством главного привода, в то время как зевообразовательная машина приводится в действие посредством электродвигательного вспомогательного привода.

Такие ткацкие и зевообразовательные машины известны. У этих машин зевообразовательная машина имеет отдельный привод, их центральный приводной вал, от которого отведены движения зевообразовательных средств, соединен с электрическим двигателем. При этом речь идет о таких зевообразовательных машинах, у которых зевообразовательные средства могут отделяться от движения центрального приводного вала, напр., ремизных машинах конструктивного исполнения 2881 фирмы Штойбли или жаккардовых машинах конструктивного исполнения LX Штойбли или, соответственно, SI фирмы Бонас.

Приводной вал ткацкой машины, от которого отведены другие движения (бердо, при необх. механические элементы для внесения утка), со своей стороны, соединен с по меньшей мере одним напрямую осуществляющим его привод, тоже, как правило, выполненным в виде электродвигателя исполнительным элементом. Такие прямые приводы очень просты по своей механической конструкции, практически не требуют технического обслуживания и обладают возможностью очень точного регулирования.

Кроме того, приводы ткацкой машины и зевообразовательной машины соединены посредством одного общего промежуточного контура постоянного напряжения, далее называемого преобразовательным промежуточным контуром, так что они могут образовывать между собой поток энергии.

Один из недостатков вышеназванного прямого привода ткацкой машины заключается в том, что большое пиковое напряжение, необходимое для требуемого высоко динамичного пуска ткацкой машины, должно предоставляться непосредственно через исполнительный элемент. Эта пиковая мощность по существу должна подводиться непосредственно через сеть электроснабжения. Такие пики мощности уже в случае стабильной сети электроснабжения и надлежащих поперечных сечений подводящего провода могут приводить к сильным посадкам напряжения, которые продолжаются в напряжении промежуточного контура преобразователя, применяемого для прямого привода, и вызывают там обусловленное неисправностью прекращение пуска ткацкой машины. Эта проблема еще значительно обостряется, когда ткацкие машины эксплуатируются от слабых сетей электроснабжения. Это происходит все чаще с возрастающим перебазированием текстильного производства в развивающиеся и пороговые страны. Еще более неблагоприятно условия складываются, когда уровень номинального напряжения в сети и/или тип сети электроснабжения требует промежуточного трансформатора, который своим дополнительным собственным реактивным сопротивлением еще больше ослабляет сеть с позиции запускаемой ткацкой машины.

Если пуск ткацкой машины на частоте вращения, предусмотренной для первого прибоя берда, называемой ниже рабочей частотой вращения, по вышеназванным причинам больше не возможен, то она из известных мер противодействия заключается в том, чтобы понизить эту частоту вращения. Т.е. тогда рабочая частота для первого прибоя берда лежит более или менее заметно ниже эксплуатационной частоты вращения, собственно предусмотренной для изделия. Но это может приводить к местам набегания (пусковым порокам) и недопустимой потере качества ткани. Общее понижение эксплуатационной частоты вращения тоже не является приемлемым решением, так как соответственно удлинилась бы продолжительность окончательного изготовления продукции, что ставит под удар рентабельность ткацкой фабрики.

DE 20021049 U1, как наиболее близкий уровень техники, указывает на возможность для отдельных приводов ткацкой машины и зевообразовательной машины, выполнять известный из DE 10053079 C1 предпочтительный пуск зевообразовательной машины таким образом, чтобы она своей кинетической энергией поддерживала последующий процесс пуска ткацкой машины. Для этого зевообразовательная машина ускоряется до частоты вращения выше рабочей частоты вращения, достигаемой в конце пуска ткацкой машины. В то время как ткацкая машина, наконец, запускается, зевообразовательная машина вследствие повторного затормаживания отдает кинетическую энергию для поддержки ее пуска, т.е. во время ее фазы пуска.

DE 20021049 U, в частности, вследствие ее фокусировки на решении привода, имеющего общие двигательные элементы для ткацкой и зевообразовательной машины, рекомендует, чтобы процесс затормаживания зевообразовательной машины начинался с началом пуска ткацкой машины и осуществлялся (практически) равномерно во время этого процесса пуска.

Однако выяснилось, что такая обратная запитка не оптимальна, так как при этом зевообразовательная машина в начале пуска ткацкой машины осуществляла бы обратную запитку большего количества энергии, чем нужно ткацкой машине. Тогда в общем преобразовательном промежуточном контуре для приводов ткацкой машины и зевообразовательной машины сильно поднимался бы уровень напряжения, и энергия должна была бы при сопротивлении торможению преобразовываться в тепло и была бы потеряна для процесса.

Поэтому в основе изобретения лежит задача, снизить потребность в пиковой мощности ткацкой машины путем лучшего использования обратной запитки кинетической энергии зевообразовательной машины, при этом надежность процесса должна быть обеспечена путем соблюдения пределов напряжения преобразовательного промежуточного контура. Также не должны допускаться отбои в пусковой динамике ткацкой машины.

Эта задача при предлагаемом изобретением способе решается с помощью признаков независимого пункта формулы изобретения.

В соответствии с изобретением способ разгона включает в себя, с одной стороны, разгон зевообразовательной машины до некоторой предопределенной превышенной частоты вращения (ниже названо шагом 1), а с другой стороны, регулировку снижения частоты вращения зевообразовательной машины таким образом, чтобы градиент кривой частоты вращения зевообразовательной машины на более позднем отрезке фазы пуска был более отрицательным, чем на более раннем отрезке (ниже названо шагом 2).

Вышеназванный шаг 1 заключается в том, что превышенная частота вращения, до которой ускоряется зевообразовательная машина по сравнению с рабочей частотой вращения при первом прибое берда, предопределяется, то есть точно задается по своему значению и/или своему верхнему пределу. Особенно предпочтительно эта превышенная частота вращения рассчитывается автоматически по меньшей мере на основании машинных данных, предпочтительно также на основании технологических данных. Ниже остановимся на этом более подробно.

Шаг 2 для диапазона времени t1-t3, который предпочтительно полностью заключает в себе по времени процесс пуска t2-t3 ткацкой машины или же может совпадать с ним, предусматривает кривую частоты вращения зевообразовательной машины не в виде наклонной прямой, то есть непостоянный градиент, начиная с превышенной частоты вращения из шага 1. Вид градиента таков, что в более поздний отрезок времени процесса пуска обратный поток энергии больше, чем в более ранний отрезок времени. Это означает, что затормаживание зевообразовательной машины не осуществляется не равномерно (по наклонной прямой) на протяжении пуска ткацкой машины, а в более поздний отрезок фазы пуска и предпочтительно в конце пуска ткацкой машины усиливается. Тем самым принимается во внимание фактическая потребность в энергии ткацкой машины с учетом тепловых и прочих потерь.

Поэтому в соответствии с изобретением обратная запитка энергии или, соответственно, мощности осуществляется адаптированным к потребности образом, т.е. в особенно сильной мере тогда, когда также потребность со стороны запускаемой ткацкой машины является наиболее сильной.

Предпочтительно во временной середине градиент кривой частоты вращения зевообразовательной машины между моментом времени t2 и моментом времени t' является менее отрицательным, чем во временной середине между моментами времени t' и t3. При этом градиент кривой частоты вращения зевообразовательной машины в конце фазы пуска является более отрицательным, чем в более ранний период времени фазы пуска. Это означает, что в конце фазы пуска от зевообразовательной машины обратно к ткацкой машине запитывается больше энергии, чем в начале фазы пуска.

Похожая предпочтительная кривая частоты вращения предусматривает, что во временной середине градиент кривой частоты вращения зевообразовательной машины между моментом времени t2 и моментом времени t' имеет более низкое абсолютное значение, чем во временной середине между моментами времени t' и t3.

Особенно предпочтительно градиент кривой частоты вращения зевообразовательной машины в конце фазы пуска является наиболее отрицательным во всем периоде времени фазы пуска. Поэтому при этом варианте осуществления обратная запитка энергии в конце пуска ткацкой машины, в момент времени t3, является наибольшей.

Когда градиент кривой частоты вращения зевообразовательной машины с момента времени t1 или t2, в зависимости от того, какой лежит позднее, представляет собой строго монотонно убывающую функцию, приток энергии от зевообразовательной машины к ткацкой машине постоянно увеличивается, что относительно точно отражает фактическую потребность в энергии ткацкой машины.

В одном из предпочтительных вариантов осуществления также кривая частоты вращения для запускающейся ткацкой машины задается не в виде наклонной прямой, а имеет градиент, уменьшающийся на протяжении всего процесса пуска (между моментами времени t2 и t3) или по меньшей мере к его концу. Тем самым выравнивается потребление мощности, т.е. пик мощности в конце пуска ткацкой машины менее выражен, благодаря чему облегчается энергетическая помощь пуску с помощью зевообразовательной машины. При этом следует заметить, что частота вращения ткацкой машины в настоящем случае должна пониматься как значение, которое получается расчетным путем из ее кинетической энергии и энергетически среднего момента инерции массы (который определяется ниже).

Как указывалось выше, упомянутая превышенная частота вращения зевообразовательной машины предпочтительно рассчитывается посредством какого-либо вычислительного устройства с использованием машинных данных. Точно так же предпочтительно, когда кривая частоты вращения зевообразовательной машины для всей фазы пуска ткацкой машины рассчитывается посредством какого-либо вычислительного устройства с использованием машинных данных, причем кривая частоты вращения зевообразовательной машины при этом предпочтительно ориентируется на ожидаемую расчетную потребность в мощности запускающейся ткацкой машины.

Упомянутые машинные данные представляют собой предпочтительно данные, часть или все которые берутся из следующей группы: моменты инерции массы зевообразовательной машины и/или ткацкой машины, энергетически средние моменты инерции массы зевообразовательной машины и/или ткацкой машины, данные, релевантные для сети и запитки, такие как, напр., характеристики общего преобразовательного промежуточного контура, технические характеристики приводов зевообразовательной и ткацкой машины, пиковая мощность запитки и пр.

Для повышения точности при расчете превышенной частоты вращения, а также кривой частоты вращения зевообразовательной машины предпочтительно используются не только машинные данные, но и технологические данные. Эти, предпочтительно по меньшей мере частично используемые технологические данные основываются предпочтительно на расчетных или оценочных потерях ткацкой машины и предпочтительно также на потерях зевообразовательной машины. Предпочтительно к этим технологическим данным относятся также данные, которые основываются на продолжительности упомянутой фазы пуска ткацкой машины.

Ниже два шага 1 и 2 поясняются более точно.

Что касается шага 1, рассчитывается превышенная частота вращения зевообразовательной машины. В качестве машинных данных используются предпочтительно по меньшей мере как минимум энергетически средние моменты инерции массы ткацкой и зевообразовательной машины. При этом энергетически средний момент инерции массы является моментом инерции воображаемой маховой массы, которая, вращаясь с такой же эксплуатационной частотой вращения, что и рабочая машина (ткацкая или, соответственно, зевообразовательная машина), имеет такую же кинетическую энергию, что и данная рабочая машина.

Вследствие отношения этих двух энергетически средних моментов инерции массы ткацкой и зевообразовательной машины, такую же постоянную величину с конца разгона имеет также отношение их двух кинетических энергий. Итак, (при расчете) можно было бы ускорить зевообразовательную машину до такой высокой превышенной частоты вращения, чтобы при ее последующем повторном затормаживании отдавалось столько энергии, чтобы ее было достаточно для пуска ткацкой машины. В этой связи один из примеров расчета для системы без потерь.

Для ткацкой машины имеет место:

энергетически средний момент инерции массы: JТМ=2 кгм2

рабочая частота вращения в конце разгона: ωраб.=600 мин-1

Отсюда получается кинетическая энергия: Wкин.ТМ=½ JТМ x ωраб.2=3948 Дж

Для зевообразовательной машины имеет место:

энергетически средний момент инерции массы: JЗОМ=4 кгм2

рабочая частота вращения в конце разгона: ωраб.=600 мин-1

Получающаяся отсюда кинетическая энергия: Wкин.ЗОМ=½ JЗОМ x ωраб.2=7896 Дж

Чтобы можно было полностью покрывать потребность в энергии ткацкой машины, зевообразовательная машина в начале пуска ткацкой машины должна была бы иметь кинетическую энергию (7896+3948) Дж=11844 Дж, что соответствовало бы частоте вращения 735 мин.-1. Но выбор таких больших параметров привода зевообразования нежелателен из экономических соображений, так что приведенный выше подход, когда потребная энергия для пуска ткацкой машины полностью получается от зевообразовательной машины, непрактичен. Однако этот пример расчета показывает, что энергетически средние моменты инерции массы являются целесообразными величинами для определения профиля частоты вращения или, соответственно, траектории движения зевообразовательной машины во время пуска ткацкой машины.

Другую важную величину представляют собой уже упомянутые выше условия сети и запитки. При этом предпочтительно учитываются, в частности, характеристики запитки для общего преобразовательного промежуточного контура ткацкой и зевообразовательной машины.

Далее, предпочтительно учитывается пиковая мощность запитки, которая должна подводиться на протяжении пуска ткацкой машины, напр., двукратная номинальная мощность. Также важно, применяется ли на ткацкой фабрике промежуточный трансформатор, напр., в связи со специальными сетями, напр., IT-сетями. Здесь важную роль играют мощность и напряжение короткого замыкания или, соответственно, внутреннее реактивное сопротивление промежуточного трансформатора.

Приведенные в вышеназванном объеме условия сети и запитки ставятся в соответствие машинным данным, также как и технические характеристики приводов ткацкой и зевообразовательной машины, напр., пиковые токи регуляторов и/или пиковые моменты вращения исполнительных элементов или, соответственно, двигателей.

Что касается технологических данных, релевантны, прежде всего, ожидаемые потери ткацкой машины во время процесса пуска. Эти потери могут оцениваться, напр., по температурам редукторного масла или, когда ткацкая машина перед этим уже работала, по ее усредненной потребности тока с учетом продолжительности службы или, соответственно, в свою очередь, температуре масла и при необх. новой эксплуатационной частоте вращения. Также предпочтительно используются потери зевообразовательной машины, вкл. средства зевообразования (ремизки, крючки ремизоподъемной каретки).

По общей потребности в энергии ткацкой машины (сумма кинетической энергии при рабочей частоте вращения и компенсации потерь) при данном процессе пуска и данной продолжительности пуска могут рассчитываться средняя мощность и пиковая мощность. По условиям сети и запитки, в свою очередь, можно оценивать, нужна ли или, соответственно, должна ли применяться и в какой мере для этой мощности (прежде всего, пиковой мощности) помощь при пуске со стороны зевообразовательной машины.

Соответственно этой мере по одному из предпочтительных вариантов осуществления посредством энергетически среднего момента инерции массы зевообразовательной машины определяется ее превышенная частота вращения в начале пуска ткацкой машины, так чтобы при повторном затормаживании до рабочей частоты вращения могла предоставляться необходимая энергия или, соответственно, мощность. Если бы это происходило при допущении равномерного, в виде наклонной прямой, повторного затормаживания зевообразовательной машины в течение времени, то таким путем получают наиболее низкое возможное значение, которое могла бы иметь превышенная частота вращения зевообразовательной машины для обратной запитки энергии.

Таким образом, показанным выше путем, при одном только применении шага 1, может генерироваться математически однозначное задание режима частоты вращения зевообразовательной машины с целью поддержки пуска ткацкой машины. Однако в рамках изобретения было обнаружено, что, как уже указывалось выше, равномерное, т.е. в виде наклонной прямой, затормаживание зевообразовательной машины во время пуска ткацкой машины не является оптимальным. В частности, в этом случае зевообразовательная машина в начале пуска ткацкой машины осуществляла бы обратную запитку гораздо большего количества энергии, чем нужно ткацкой машине. В частности, при пассивных запитках сети, это может очень быстро приводить к обусловленному неисправностью прекращению пуска из-за недопустимо высокого напряжения в преобразовательном промежуточном контуре.

В соответствии с изобретением эта проблема решается путем применения шага 2. Благодаря более негативному градиенту частоты вращения зевообразовательной машины во время пуска ткацкой машины в более позднем отрезке фазы пуска, сначала запитывание энергии обратно в преобразовательный промежуточный контур не происходит или происходит в небольшом количестве, с возрастающим временем и вместе с тем возрастающей потребностью ткацкой машины в мощности или, соответственно, энергии - соответственно в большем количестве.

Перед выполнением вышеназванных шагов 1 и 2 предпочтительно упомянутым вычислительным устройством на основании машинных и при необх. технологических данных определяется, нужна ли вообще энергетическая поддержка пуска с помощью зевообразовательной машины. Если да, оператору предпочтительно либо предлагается, активировать или, соответственно, разрешить эту поддержку пуска, либо он ставится в известность о том, что она была активирована автоматически. Но в последнем случае рекомендуется дать оператору возможность снова деактивировать помощь при пуске.

Далее изобретение описывается на примерах осуществления. Показано:

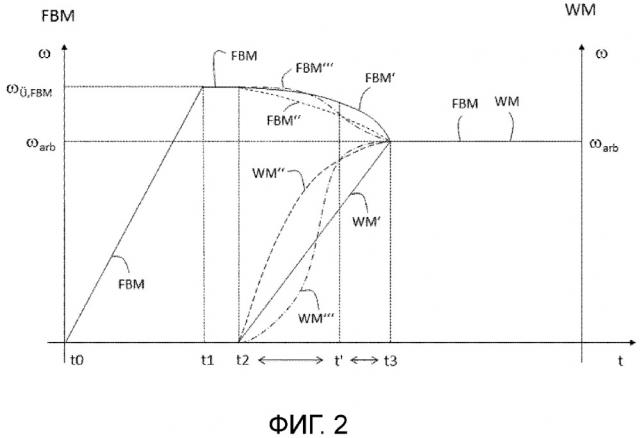

фиг.1: блок-схема для представления одного из методов расчета обратной запитки для случая постоянной доли передачи энергии;

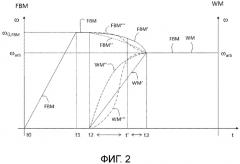

фиг.2: схематичная кривая зависимости частоты вращения от времени при t1 < t2 для пояснения изобретения;

фиг.3: схематичная кривая зависимости частоты вращения от времени при t1 < t2, аналогично фиг.2, однако имеющий локальный максимум частоты вращения зевообразовательной машины, и

фиг.4: схематичная кривая зависимости частоты вращения от времени при t1 > t2.

На фиг.1 показан один из методов расчета, который исходит из того, чтобы в каждый момент времени пуска ткацкой машины некоторой долей поддерживать потребную мощность ткацкой машины, причем эта доля, при относительном рассмотрении, остается постоянной (напр., 40%). Пуск ткацкой машины должен проходить так, чтобы частота вращения, рассчитанная по кинетической энергии и энергетически среднему моменту инерции массы, увеличивалась по наклонной прямой во времени до рабочей частоты вращения. То есть при этом ожидаемая потребность мощности ткацкой машины покрывается некоторой долей, остающейся постоянной в процентах, что возможно, когда момент времени t2, т.е. момент времени пуска ткацкой машины, не лежит перед моментом времени t1, в который зевообразовательная машина достигла своей предопределенной превышенной частоты вращения.

В расчетном шаге 1A по машинным и технологическим данным 1A' сначала определяется максимальная потребность мощности ткацкой машины. В качестве машинных данных в этом примере используются рабочая частота вращения и энергетически средний момент инерции массы ткацкой машины. В качестве технологических данных сюда входят ожидаемые потери или, соответственно, моменты потерь ткацкой машины и продолжительность пуска, выраженная в виде шатра или, соответственно, очерченного углового диапазона.

Целесообразным образом сначала рассчитывают кинетическую энергию ткацкой машины в конце процесса пуска, то есть при рабочей частоте вращения. Эта энергия, деленная на очерченный угловой диапазон, дает механически эффективный момент ускорения. К нему прибавляется ожидаемый момент потерь при рабочей частоте вращения, который зависит главным образом от температуры масла в редукторах. Получающийся таким образом суммарный момент, помноженный на рабочую частоту вращения, дает максимальную потребную мощность ткацкой машины.

Эта максимальная потребная мощность теперь, со своей стороны, сопоставляется с теми машинными данными, которые характеризуют условия сети или, соответственно, запитки; сюда относятся характеристики возможного промежуточного трансформатора (номинальная мощность, напряжение короткого замыкания или, соответственно, внутреннее реактивное сопротивление), а также характеристики запитывающего устройства для преобразовательного промежуточного контура (пассивная или активная запитка сети, при необх. функция повышающего регулятора, пиковая мощность). Это сопоставление представляет собой оценку. Например, в таблицах заложено, какой посадки напряжения при какой пиковой мощности заставляет ожидать данный промежуточный трансформатор или, соответственно, данное запитывающее устройство. Тогда, если ожидаемая таким образом общая посадка напряжения в преобразовательном промежуточном контуре настолько сильна, что либо больше не может покрываться потребность в напряжении на клеммах двигателя, и/либо сработал бы контроль минимального напряжения преобразовательного промежуточного контура и вызвал бы прекращение пуска, то должна соответственно запитываться дополнительная энергия или, соответственно, мощность со стороны зевообразовательной машины. Эта добавляемая доля мощности от зевообразовательной машины выдается в виде значения 1a' (потребность) расчетного шага 1A.

Целесообразно, когда одновременно параллельно во времени расчетному шагу 1A выполняется расчетный шаг 1B, в котором известный пиковый момент вращения привода зевообразования перемножается с его рабочей частотой вращения. Получают пиковую мощность привода зевобразования. При необх. перед этим из пикового момента вращения еще вычитается момент потерь. Рассчитанная таким образом пиковая мощность привода зевообразования выдается в виде значения 1b' (возможность) расчетного шага 1B.

В расчетном шаге 2 сначала сравниваются 1a' (потребность) и 1b' (возможность). Если потребность больше возможности, при пуске до запланированной рабочей частоты вращения нельзя исключить проблемы вышеназванного рода. Поэтому в шаге 2B происходит реакция. Она может заключаться в предупредительном сообщении оператору, при необх. связанным с предложением выбрать более низкую рабочую частоту вращения и запустить машину в тестовом режиме, см. путь 2b'. Так оценки из шага 1A могут корректироваться с помощью фактически наблюдаемого поведения преобразовательного промежуточного контура. Другая возможность заключается в том, чтобы при соответствующем сигнальном сообщении оператору автоматически сокращать рабочую частоту вращения. Здесь также данный пуск машины может служить для верификации и при необх. корректировки допущений из шага 1A. При этом сниженная рабочая частота вращения должна рассчитываться так, чтобы для нее потребность 1a' была столь же высока, как и возможность 1b'.

Меньшее из этих двух значений 1a', 1b' - математически выраженное в мин.(1a', 1b') - в виде 2c' передается в расчетный шаг 3. Когда половина этой пиковой мощности перемножается с потребным временем пуска ткацкой машины, получают энергию, которая должна добавляться со стороны зевообразовательной машиной, то есть которую она должна иметь в запасе в момент времени t2 пуска ткацкой машины. По этой дополнительной энергии, рабочей частоте вращения и энергетически среднему моменту инерции массы зевообразовательной машины рассчитывается превышенная частота вращения ωП,ЗОМ, которую должна иметь зевообразовательная машина в момент времени t2 - по сравнению с рабочей частотой вращения (для понимания см. также приведенный выше пример расчета для системы без потерь).

Потребность в мощности ткацкой машины при пуске развивается пропорционально частоте вращения и времени, соответственно этому - согласно приведенному выше решению для этого способа - также мощность, которая должна добавляться со стороны зевообразовательной машины (то есть в итоге до значения 2c'). Из этого факта и по уже известному значению для ωП,ЗОМ(t2) может теперь уже для каждого произвольного момента времени t до окончания пуска ткацкой машины в момент времени t3 рассчитываться значение ωЗОМ(t) частоты вращения зевообразовательной машины. Путем интегрирования по времени получают кривую угла ϕЗОМ(t).

В зависимости от потребности регулятора привода в этом заданном значении, напр., для эквидистантных моментов времени в диапазоне [t2…t3] образуются пары значений (опорные места), имеющие надлежащее значение ординаты ωЗОМ(t) или, соответственно, ϕЗОМ(t), из которых программа системы программного обеспечения (при необх. в самом регуляторе привода) генерирует математическое выражение соответственно электронному эксцентрику. Передача необходимых для расчета данных ткацкой машины на фиг.1 обозначена 1a''.

Другим предпочтительным методом расчета является использование полиномов, коэффициенты которых определяются так, что тем самым желаемым образом предварительно задается кривая частоты вращения или, соответственно, угла зевообразовательной машины для диапазона пуска ткацкой машины.

На фиг.2 изображены три примерных кривых частот вращения зевообразовательной машины (ЗОМ) и ткацкой машины (ТМ) как функция времени соответственно изобретению. В момент времени t0 запускается зевообразовательная машина и до момента времени t1 разгоняется до предопределенной, в частности расчетной превышенной частоты вращения ωП,ЗОМ (см. выше). В момент времени t2 запускается ткацкая машина и в фазе пуска, которая распространяется от момента времени t2 до момента времени t3, разгоняется до рабочей частоты вращения ωраб.. Во время этой фазы пуска энергия от зевообразовательной машины заданным образом запитывается обратно в ткацкую машине, при этом выше был представлен один из возможных при этом методов расчета.

Существенным для изобретения является, что градиент кривой частоты вращения зевообразовательной машины в более позднем отрезке фазы пуска ткацкой машины (которая лежит между моментами времени t2 и t3) является более отрицательным, чем в более раннем отрезке. При этом не обязательно этот более поздний отрезок граничит с моментом времени t3 и/или более ранний отрезок с моментом времени t2 (или t1, если t1 лежит позднее, чем t2, см. фиг.4); более того, могут также сравниваться друг с другом виды градиента в период времени между моментами времени t2 (или t1, когда t1 лежит позднее, чем t2) и t3.

На фиг.2 можно видеть, что в этом примере осуществления изображенный сплошной линией градиент кривой частоты вращения зевообразовательной машины (здесь называемый ЗОМ') в конце фазы пуска даже является наиболее отрицательным по отношению к всему периоду времени фазы пуска, т.е. что кривая в момент времени t3 имеет наибольший отрицательный наклон в области между t2 и t3. Предпочтительно градиент кривой частоты вращения зевообразовательной машины между моментом времени t2 и отмеченном на фиг.2 в качестве примера моментом времени t' является менее отрицательным, чем во временной середине между моментами t' и t3.

Возможно также, чтобы кривая частоты вращения зевообразовательной машины между моментами времени t2 и t3 в более ранней стадии фазы пуска даже кратковременно имел положительный градиент, т.е. положительный наклон, прежде чем этот градиент затем снова станет отрицательным.

Изображенная сплошной линией кривая частоты вращения ткацкой машины (здесь обозначенный ТМ') на фиг.2 изображен поднимающимся линейно в виде наклонной прямой, как это было допущено при вышеупомянутом методе расчета. Штриховой линией воспроизведен альтернативный кривая частоты вращения для ткацкой машины (здесь обозначенный ТМ''), у которого частота вращения во время разгона между моментами времени t2 и t3 имеет уменьшающийся положительный градиент. При такой кривой потребление мощности более равномерно, чем при линейном разгоне, так как пик мощности в конце пуска ткацкой машины менее выражен. Примерная соответствующая кривая частоты вращения зевообразовательной машины (здесь обозначенный ЗОМ'') тоже изображен штриховой линией. Ее более пологая кривая по сравнению с кривой ЗОМ' частоты вращения, в частности к концу фазы пуска ткацкой машины, т.е. в момент времени t3, соответствует более пологой там кривой ТМ'' ткацкой машины, так как обратная запитка энергии в конце фазы пуска ткацкой машины меньше, чем для рассмотренного ранее случая подъема по наклонной прямой частоты вращения ТМ' ткацкой машины.

Кроме того, на фиг.2 штрихпунктирными линиями начерчен третий вариант. Кривая частоты вращения ткацкой машины (здесь обозначенный ТМ''') имеет S-образную форму, которая также воспроизводится в кривой частоты вращения зевообразовательной машины (здесь обозначенном ЗОМ'''). Обратная запитка энергии от зевообразовательной машины в ткацкую машину, после соответственно более пологих кривых частоты вращения после момента времени t2, во время наиболее сильного подъема частоты вращения ткацкой машины особенно велика. В конце фазы пуска ткацкой машины обе кривых частоты вращения, ЗОМ''' и ТМ''', снова становятся пологими.

На фиг.3 изображен изложенный выше случай локального максимума частоты вращения зевообразовательной машины. Всегда необходимо проверять, лежит ли он выше допустимой максимальной частоты вращения зевообразовательной машины.

На фиг.4 воспроизведен случай, когда момент времени t1 лежит позднее, чем момент времени t2. Так как, как уже описано, с позиции потребности ткацкая машина в начале фазы пуска не выигрывает от поддержки со стороны зевообразовательной машины, ткацкая машина может запускаться (в момент времени t2) уже прежде, чем зевообразовательная машина достигнет своей расчетной превышенной частоты вращения в момент времени t1. Важно, чтобы она после этого была готова передавать энергию ткацкой машине в интервале времени от t1 до t3.

За настройку главного привода ткацкой машины и электронного вспомогательного привода зевообразовательной машины отвечает управление, которое является уровнем техники и поэтому здесь подробнее не описывается. Вышеназванные расчеты проводятся вычислительным устройством, которое соединено с упомянутым управлением.

Настоящее изобретение не ограничено изображенными и описанными примерами осуществления. Модификации в рамках пунктов формулы изобретения так же возможны, как и комбинация признаков, даже если они изображены и описаны в различных примерах осуществления.

1. Способ контролируемого разгона ткацкой и зевообразовательной машины, причем

- ткацкая и зевообразовательная машина соединены с управлением,

- ткацкая машина приводится в действие посредством главного привода,

- зевообразовательная машина приводится в действие посредством электродвигательного вспомогательного привода,

- ткацкая и зевообразовательная машина соединены посредством одного общего преобразовательного промежуточного контура для передачи потока энергии,

- зевообразовательная машина запускается в момент времени t0 и до момента времени t1 разгоняется до некоторой превышенной частоты вращения, которая лежит выше ее рабочей частоты вращения, при этом момент времени t1 лежит перед моментом времени t3,

- ткацкая машина запускается в момент времени t2, и при этом фаза пуска ткацкой машины лежит в интервале времени от момента времени t2 до момента времени t3, и

- в упомянутой фазе пуска производится передача мощности (обратная запитка) посредством преобразовательного промежуточного контура от зевообразовательной машины к ткацкой машине,

отличающийся тем, что зевообразовательная машина между моментами времени t0 и t1 разгоняется до некоторой предопределенной превышенной частоты вращения, и

что градиент кривой частоты вращения зевообразовательной машины на более позднем отрезке фазы пуска является более отрицательным, чем на более раннем отрезке.

2. Способ по п.1, отличающийся тем, что во временной середине градиент кривой частоты вращения зевообразовательной машины между моментом времени t2 и моментом времени t' является менее отрицательным, чем во временной середине между моментом времени t' и t3.

3. Способ по п.1 или 2, отличающийся тем, что градиент кривой частоты вращения зевообразовательной машины в конце фазы пуска является наиболее отрицательным во всем периоде времени фазы пуска.

4. Способ по п.1 или 2, отличающийся тем, что градиент кривой частоты вращения зевообразовательной машины с более позднего из двух моментов времени t1 или t2 представляет собой строго монотонно убывающую функцию.

5. Способ по п.1 или 2, отличающийся тем, что упомянутая превышенная частота вращения зевообразовательной машины рассчитывается посредством вычислительного устройства с использованием машинных данных.

6. Способ по п.5, отличающийся тем, что для расчета превышенной частоты вращения и другой кривой частоты вращения зевообразовательной машины в упомянутые расчеты дополнительно входят технологические данные, по меньшей мере данные, основывающиеся на расчетных или оценочных потерях ткацкой машины и предпочтительно также на потерях зевообразовательной машины, предпочтительно также основывающиеся на продолжительности упомянутой фазы пуска ткацкой машины.

7. Способ по п.1 или 2, отличающийся тем, что кривая частоты вращения для ткацкой машины в упомянутой фазе пуска задается таким образом, что по меньшей мере к ее концу она имеет уменьшающийся, т.е. менее положительный градиент.