Морозостойкая резиновая смесь уплотнительного назначения

Иллюстрации

Показать всеИзобретение относится к производству резинотехнических изделий. Предлагаемая морозостойкая резиновая смесь уплотнительного назначения на основе бутадиен-нитрильного каучука марки БНКС-18, серы, альтакса, оксида цинка, стеариновой кислоты, диафена ФП согласно изобретению дополнительно содержит ацетонанил, инденкумароновую смолу, пероксид дикумила, технический углерод П774 при следующих соотношениях ингредиентов, мас. ч.: бутадиен-нитрильныи каучук БНКС-18 100, технический углерод П774 80-100, инденкумароновая смола 1,0-3,0, ацетонанил 1,0-3,0, стеариновая кислота 1,0-2,0, диафен ФП дикумила 3,0-6,0, сера 0,45-2,0, оксид цинка ,0-2,0, альтакс 0,7-2,0. Технический результат - повышенные прочностные характеристики резиновой смеси, уменьшенная остаточная деформация сжатия после теплового старения позволяют использовать ее для изделий уплотнительного назначения, эксплуатируемых в широком диапазоне температурных воздействий от -40°С до +100°С. 3 табл.

Реферат

Изобретение относится к области производства резинотехнических изделий (РТИ), в частности к получению резиновых смесей, используемых для изготовления изделий уплотнительного назначения, к которым предъявляются требования по восстанавливаемости деформаций сжатия в условиях эксплуатации при контакте с маслами и смазками при диапазоне температур от -40°С до +100°С.

Бутадиен-нитрильный каучук с содержанием нитрила акриловой кислоты (НАК) 17-23% характеризуется повышенной маслобензостойкостью (по сравнению с неполярными каучуками) и удовлетворительной морозостойкостью (по сравнению с бутадиен-нитрильными каучуками с повышенным содержанием НАК). Этот каучук является самой распространенной основой для изготовления маслобензостойких уплотнителей (см. Уплотнения и уплотнительная техника / Справочник под ред.: А.И. Голубева, Л.А. Кондакова. - М.: Машиностроение, 1986).

РТИ уплотнительного назначения на основе бутадиен-нитрильного каучука, работающие под давлением, должны обладать низкой остаточной деформацией после сжатия, т.е. высокими релаксационными свойствами. Для материалов, работающих при отрицательных температурах этот показатель должен сочетаться с высокими прочностными свойствами и морозостойкостью.

Известна резиновая смесь, содержащая вулканизующую группу (см. RU №2550827, кл. C08L 9/02, C08K 3/06, C08K 3/22, C08K 5/09, C08K 5/10, C08K 5/14, C08K 5/18, C08K 5/40, опубл. 20.05.2015), при этом дополнительно содержащая ускоритель и активатор вулканизации, наполнитель, пластификатор, стеарин, противостарители, технологические добавки, вулканизирующий агент.

Известная резиновая смесь имеет неудовлетворительную остаточную деформацию сжатия, что отрицательно сказывается на уплотняющих свойствах резиновых изделий.

Также известна цеолитсодержащая морозостойкая резиновая смесь на основе бутадиен-нитрильного каучука и минерального наполнителя - цеолита (прототип), которая в том числе включает серу, оксид цинка (см. RU №2326903, кл. C08L 9/02, C08L 23/06, C08K 3/04, C08K 3/06, C08K 3/22, C08K 3/36, C08K 5/09, C08K 5/10, C08K 5/14, C08K 5/18, C08K 5/31, C08K 5/47, опубл. 20.06.2008). При этом в резиновую смесь дополнительно вводят полимерную композицию сверхвысокомолекулярного полиэтилена с природным цеолитом при их массовом соотношении 10-30:0,5-2,0 в количестве 10,5-32,0 мас. ч. на 100 мас. ч. каучука. Природный цеолит подвергают предварительно механической активации.

К недостаткам данной резиновой смеси можно отнести высокое значение остаточной деформации после сжатия и низкую прочность при растяжении, что плохо сказывается на уплотняющих свойствах резиновых изделий.

Задача, на решение которой направлено заявленное изобретение, является получение морозостойкого уплотнительного материала, обладающего свойствами восстанавливаемости деформаций сжатия в условиях эксплуатации при отрицательных температурах и контакте с маслами и смазками.

Технический эффект, получаемый при решении поставленной задачи, выражается в повышении прочностных характеристик смеси при сохранении морозостойкости, маслостойкости и уменьшении остаточной деформации сжатия после теплового старения.

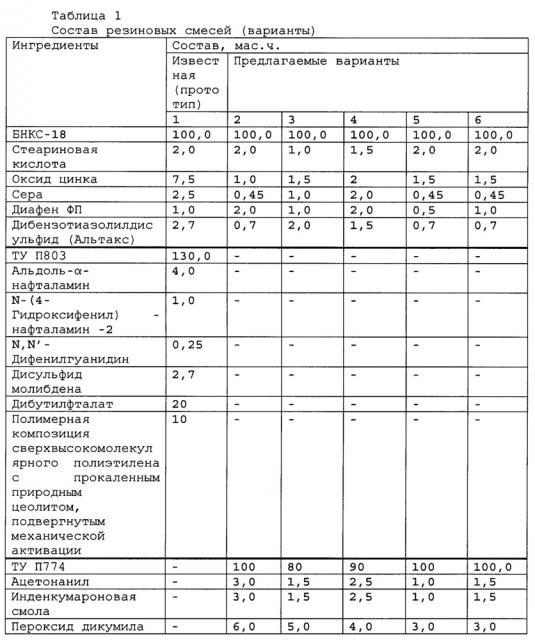

Для решения поставленной задачи морозостойкая резиновая смесь уплотнительного назначения, получаемая на основе резиновой смеси, содержащей бутадиен-нитрильный каучук с содержанием связанного нитрила акриловой кислоты (17-23%), серу, альтакс, оксид цинка, стеариновую кислоту, диафен ФП, отличается тем, что дополнительно содержит ацетонанил, инденкумароновую смолу, пероксид дикумила, технический углерод П774 при следующих соотношениях ингредиентов, мас. ч. (на 100,0 мас. ч. каучука): синтетический бутадиен-нитрильный каучук БНКС-18 с содержанием нитрила акриловой кислоты - 100,0; кислота стеариновая - 1,0-2,0; технический углерод П774 - 80,0-100,0; инденкумароновая смола - 1,0-3,0; ацетонанил - 1,0-3,0; диафен ФП - 0,5-2,0; оксид цинка - 1,0-2,0; альтакс - 0,7-2,0; пероксид дикумила - 3,0-6,0; сера - 0,45-2,0. Вариативное сравнение составов резиновых смесей приведено в таблице 1.

Введение дополнительных ингредиентов позволяет существенно снизить затраты на приготовление резиновой смеси, удалить этапы, связанные с механоактивацией цеолитов и сверхвысокомолекулярного полиэтилена. Необходимый уровень свойств резин достигается посредством выбора оптимального содержания ингредиентов и изменением структуры вулканизационной сетки при использовании для образования сетки сочетания пероксидной и серной вулканизующих систем. Диафен ФП, ацетонанил, инденкумароновая смола обеспечивают защиту от различных видов старения резин.

Сопоставительный анализ признаков заявленного решения с признаками аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Признаки отличительной части формулы изобретения обеспечивают улучшение прочностных показателей, существенное снижение остаточной деформации сжатия.

Заявленное техническое решение осуществляется следующим образом.

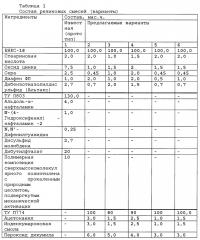

Смешение ингредиентов резиновой смеси проводят в резиносмесителе при скорости валков 60 об/мин и начальной температуре 40±2°С. Пластификацию каучука осуществляют в течение 2 минут совместно со стеариновой кислотой; на второй минуте смешения добавляют технический углерод П774; диафен ФП, ацетонанил, инденкумароновую смолу, оксид цинка, альтакс вводят на 7 минуте; пероксид дикумила - на 10 минуте одновременно с серой. Общее время смешения каучука и ингредиентов составляет 15 минут. Технологические этапы введения ингредиентов резиновой смеси приведены в таблице 2.

Получаемая резиновая смесь состоит из, мас. ч (на 100,0 мас. ч. каучука): синтетического бутадиен-нитрильного каучука БНКС-18 100,0; кислоты стеариновой - 1,0-2,0; технического углерода марки П774 - 80,0-100,0; инденкумароновой смолы - 1,0-3,0; ацетонанила -1,0-3,0; диафена ФП - 0,5-2,0; оксида цинка - 1,0-2,0; альтакса - 0,7-2,0; пероксида дикумила - 3,0-6,0; серы - 0,45-2,0.

Вулканизацию проводили при 155±2°С под давлением 12,0±0,5 МПа в течение 30 мин. Выдержка вулканизатов до испытаний составляла не менее 16 ч.

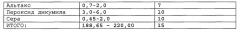

Физико-механические показатели определяли по ГОСТ 270-75, относительную остаточную деформацию сжатия - по ГОСТ 9.029-74. Свойства вулканизатов приведены в таблице 3.

Использование данного изобретения, реализуемого на стандартном оборудовании, позволяет повысить прочностные характеристики резины на 36% при сохранении приемлемых для резин уплотнительного назначения показателей эластичности. Как видно из приведенных данных, остаточная деформация сжатия уменьшается в 2,0-2,6 раза, что свидетельствует о высокой восстанавливаемости резин после сжатия, то есть можно предположить, что данная резина будет обладать высокой работоспособностью в качестве уплотнительного изделия. По температуре стеклования, которая характеризует начало развития в материале высокоэластической деформации и морозостойкие свойства, исследуемая резина практически не уступает прототипу.

Использование серной вулканизующей системы (сера, оксид цинка) и в сочетании с пероксидной (пероксид дикумила) позволяет создать сетку вулканизационных связей, в которой сочетаются прочные С-С связи, обладающие более высокой термостойкостью (см. Кошелев Ф.Ф., Корнев А.Е., Буканов А.М. Общая технология резины. - 1978.), и серные мостики разной степени сульфидности. Сочетание разных типов связей дает существенное улучшение свойств.

Повышенные прочностные характеристики экспериментальной резиновой смеси способствуют сохранению морозостойкости, маслостойкости, уменьшению остаточной деформации сжатия после теплового старения и позволяют использовать ее в изготовлении изделий уплотнительного назначения, эксплуатируемых в широком диапазоне температурных воздействий от -40°С до +100°С.

Морозостойкая резиновая смесь уплотнительного назначения на основе бутадиен-нитрильного каучука марки БНКС-18, серы, альтакса, оксида цинка, стеариновой кислоты, диафена ФП, отличающаяся тем, что дополнительно содержит ацетонанил, инденкумароновую смолу, пероксид дикумила, технический углерод П774 при следующих соотношениях ингредиентов, мас. ч.:

| бутадиен-нитрильный каучук | 100 |

| БНКС-18 | |

| технический углерод П774 | 80-100 |

| инденкумароновая смола | 1,0-3,0 |

| ацетонанил | 1,0-3,0 |

| стеариновая кислота | 1,0-2,0 |

| диафен ФП | 0,5-2,0 |

| пероксид дикумила | 3,0-6,0 |

| сера | 0,45-2,0 |

| оксид цинка | 1,0-2,0 |

| альтакс | 0,7-2,0 |