Способ изготовления и восстановления отвалов различного назначения

Иллюстрации

Показать всеИзобретение может быть использовано при восстановлении и изготовлении плужных отвалов различного назначения со сложнопрофильным износом. Полости изношенной части заполняют эпоксидным компаундом. Формируют покрытие на поверхности отвала с перекрытием площади его изношенной части путем приклеивания совокупности стальных пластин, имеющих твердость 50-55 HRC. Форму и размеры пластин выбирают с учетом радиуса кривизны и формы изношенной части. Способ позволяет устранить износ фактически любой геометрической формы, обеспечивает восстановление отвалов без нарушения их целостности и жесткости.1 ил.

Реферат

Изобретение относится к области сельскохозяйственного, лесного и дорожного машиностроения, а также к путевому хозяйству и может быть использовано при изготовлении и ремонте отвалов различного назначения.

Известен способ восстановления, когда предельно изношенная часть отвала удаляется, и вместо нее вваривается вставка из термоупрочненной стали. При этом вваривание производится короткими швами, расположенными со стороны поверхности, контактирующей с почвой. Размеры вставки определяются максимальными размерами предельно изношенного участка [1]. Кроме того, известен способ при реализации, которого производится вваривание в область наиболее вероятного износа вставки твердостью 50-60HRC. Сварка производится с двух сторон и предусматривает V-образную разделку кромок [2]. Данные способы могут быть использованы и для изготовления отвалов. Хотя, они обеспечивают повышение ресурса детали, однако ее надежность будет снижаться, вследствие нарушения жесткости изделия и наличия высокого уровня остаточных напряжений, повышающих вероятность образования трещин в зоне термического влияния сварного шва. Другим недостатком рассматриваемых способов является чрезмерно высокая твердость стальной вставки (до 60 HRC), что нецелесообразно т.к. превышение 53HRC не приводит к увеличению стойкости к абразивному изнашиванию.

Наиболее близким техническим решением, принятым в качестве прототипа является способ, состоящий во вваривании компенсирующего элемента, в область вероятного износа, и последующем его армированием [3]. Армирование заключается в наплавке на рабочую поверхность параллельных друг другу валиков малоуглеродистым электродом с определенным расстоянием между ними и под определенным углом к бороздному обрезу детали, что обеспечивает повышение стойкости к абразивному изнашиванию рабочей поверхности. Этот способ осуществляется с нарушением целостности детали. Созданная армированием поверхность способствует росту тягового сопротивления и создает условия для залипания почвы. Размеры вставки каждый раз регламентируются периметром и формой износа каждой отдельно взятой детали. Необходимость иметь вставку с заданной кривизной поверхности является общим недостатком прототипа и аналогов, и существенно ограничивает использование способов применительно к изготовлению и восстановлению отвальных поверхностей различного функционального назначения.

Отмеченные недостатки создают значительные технологические трудности при изготовлении и восстановление широкой номенклатуры отвалов из-за особенностей выполняемых работ.

Другим близким решением является отвал при изготовлении, которого в области носовой части груди пробраны пазы глубиной 4…5 мм, шириной 5…6 мм, с расстоянием между ними 10…15 мм, расположенные перпендикулярно движению почвенной среды и охватывающие область наиболее вероятного износа с некоторым ее перекрытием [4]. Это позволяет в определенной мере повысить ресурс детали за счет проявления эффекта самоорганизации процесса износа, и использования залипшей в пазах почвенной массы в качестве противоабразивной составляющей.

Недостатками такого решения следует считать снижение жесткости отвала (т.к. происходит нарушение целостности его поверхности) и невозможности существенного повышения ресурса.

Целью изобретения является повышение абразивостойкости участка рабочей наиболее изнашиваемой поверхности отвала, определяющей его работоспособность, устранение износа и универсализация процесса изготовления и восстановления, без нарушения целостности и снижения жесткости детали

Указанный технический результат достигается путем приклеивания совокупности термоупрочненных пластин, на предварительно подготовленный наиболее изнашиваемый участок рабочей поверхности, либо уже предельно изношенную область с выходом за ее периметр.

Заявленный способ осуществляется за счет следующих мероприятий. Повышение стойкости наиболее изнашиваемого участка рабочей поверхности к абразивному изнашиванию производится приклеиванием на ее поверхность стальных прямоугольных пластин термоупрочненных на твердость 50-53HRC. Увеличение твердости более HRC55 не целесообразно, так как не приводит к росту износостойкости и, соответственно, ресурса. Ширина пластин определяется радиусом кривизны поверхности отвала, чем больше радиус, тем шире пластина.. Длина пластин диктуется размерами изношенной области и формой износа. При выборе размеров пластин нельзя исключать и технологической возможности их крепления приклеиванием. Толщина пластин должна быть соизмеримой с величиной износа в перпендикулярном к рабочей поверхности направлении ввиду необходимости соблюдения нормированных размеров восстанавливаемых деталей.

Пластины изготавливаются из углеродистых или легированных сталей с содержанием углерода не менее 0,50% и подвергаются закалке с температуры 820-850°C. Пластины могут изготавливаться из утративших работоспособное состояние деталей со сферическим профилем, пригодных по своим геометрическим параметрам и механическим показателям к дальнейшему использованию в качестве вторичных материалов, например, из выбракованных дисков почвообрабатывающих орудий или из выбракованных, не подлежащих эксплуатации отвальных поверхностей другой техники. При этом наличие определенной кривизны, будет способствовать улучшению качества покрытия, снижению технологической сложности операций. Более того в этом случае имеется возможность увеличения размеров пластин, исключая толщину. Нужно обратить внимание на факт уменьшения толщины у выбракованных деталей, что также способствует применению вторичных материалов ввиду повышения вероятности совпадения толщины пластины и величины износа. Твердость используемых вторичных материалов должна находиться в оговоренных выше пределах.

Приклеивание пластин производится с помощью эпоксидных компаундов следующего состава эпоксидный клей ЭД 20-10 частей, полиэтиленполиамин (отвердитель) - 1,5 частей. Подготовка поверхности под поклейку заключается в удалении естественных и искусственных загрязнений (методы могут быть различными) и последующей обработки растворителем (уайт-спиритом или ацетоном). В случае наличия высоких эксплуатационных нагрузок рекомендуется на рабочей поверхности детали выбирать пазы глубиной 1,5-2 мм, шириной 2-2,5 мм с шагом 20-30 мм, обеспечения тем самым увеличения прочности сцепления пластин с поверхностью.

При устранении профильного износа, например лучевидного, углубленную часть заполняют эпоксидным компаундом.

Рассматриваемый способ применим в одинаковой мере, как к изготовлению, так и к восстановлению и при незначительных технологических корректировках может использоваться для производства и устранения дефектов в виде износов поверхности не только отвалов, но и других деталей, имеющих криволинейные рабочие поверхности.

В случае применения способа для изготовления отвалов путем создания поверхности, с твердостью покрытия превышающего твердость, оговоренную техническим условиями, появляется возможность торможения процесса образования и развития износа.

Кроме этого приклеивание совокупности пластин позволяет копировать любую кривизну поверхности, что обеспечивает универсализацию способа. Сопоставительный анализ заявленного решения прототипами показывает, что заявленный способ, отличается от известных тем, что повышение стойкости к абразивному изнашиванию и восстановление осуществляется формированием на локальном участке поверхность детали покрытия состоящего из приклеенных к нему термоупрочненных на твердость 50-53HRC стальных пластин, интегрально копирующих кривизну изделия и устраняющих износ.

Наклеивание пластин позволяет устранить износ, и увеличить сопротивляемость истиранию рабочей поверхности за счет достаточно высокой их твердости. Способ крепления обеспечивает удержание пластин из термоупрочненной стали от отрыва, при этом сохраняются их механические свойства, так как отсутствует какие либо термические и деформационные воздействия в период формирования перекрытия. Зазоры образованные между пластинами могут создавать эффект самоорганизации изнашивания за счет заполнения их почвенной субстанцией после истирания клеевой основы, что так же повысит сопротивление изнашиванию. Однако в данном случае это не является доминирующим фактором. В тоже время, наличие почвы в образовавшихся зазорах будет предохранять клеевой состав от разрушения. Используемый метод приклеивания участками создает композитную, «бронированную» поверхность.

В основу способа заложены совершенно иные факторы, чем у прототипов:

Первое - использование пластин с твердостью 50-53HRC и геометрическими параметрами, определяемыми площадью, формой износа, и кривизной рабочей поверхности;

Второе - крепление пластин обеспечивается приклеиванием поверхности, контактирующей с абразивной средой;

Третье - полости износов сложной формы заполняются эпоксидным составом.

Количество пластин определяется площадью изношенной области, радиусом кривизны поверхности и спецификой геометрии износа. Таким образом, предлагаемый способ соответствует критерию «новизна».

Известные технические решения [3, 4] подразумевают: восстановление изношенной части путем замены ее привариванием вставки с последующим наплавочным армированием восстановленного участка; упрочнение рабочей поверхности с наиболее вероятным износом, за счет формирования пазов глубиной 4…5 мм, шириной 5…6 мм с шагом 10…15 мм, что отсутствует в предлагаемом способе и позволяет сделать вывод о соответствии его критерию «существенные отличия».

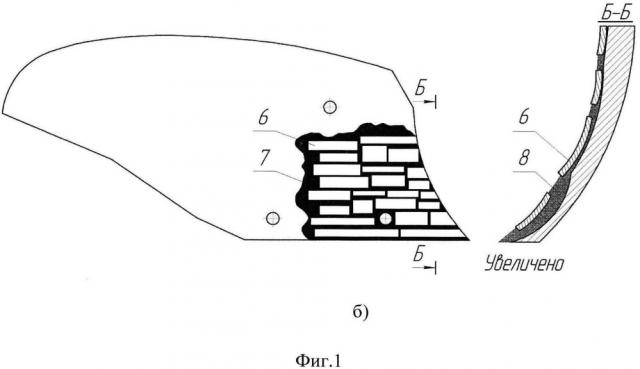

На фиг. 1 а, 6 (а - отвал с предельным износом, б - отвал с устраненным дефектом) представлена схема восстановления изношенного отвала плужного корпуса, где: 1 - лучевидный износ; 2 - площадь для наклейки пластин; 3 - область износа; 4 - профиль изношенной поверхности; 5 - профиль лучевидного износа; 6 - наклеенная пластина; 7 - восстановленный участок; 8 - эпоксидный компаунд.

Пояснение данного способа осуществляется на примере восстановления дефектных отвалов плугов, в том числе имеющих лучевидный износ. Технологический процесс состоит из следующих операций:

первая - удаление загрязнений с восстанавливаемой поверхности, зачистка ее до металлического блеска, и обработка растворителем площади для наклейки пластин - она превышает область износа (фиг. 1а);

вторая - подготовка пластин в соответствии с площадью, формой износа и кривизной поверхности формирования покрытия, включающая вырезание, термообработку (если для изготовления пластин используются изношенные диски, то термообработки не требуется), протирание растворителем;

третья - непосредственно приклеивание пластин производиться на площади большей площади износа (фиг. 1б). После обработки растворителем операция приклеивания должна производиться не более чем через 30 минут во избежание образования на поверхности адсорбционных слоев;

четвертая - сушка или отверждение в естественных или созданных условиях.

Состав клеевого компаунда для крепления пластин: 10 частей эпоксидной смолы и 1,5 отвердителя. Состав регламентируется инструкцией к применению.

Наработка до предельного состояния не уступает аналогичному показателю отвала в заводском исполнении после цементации поверхности.

Источники информации

1 Патент RU 2471324. Плужный отвал повышенной долговечности и ремонтопригодности / Михальченков A.M., опубликовано 10.01.2011, Бюл. №1.

2 Патент RU 92823. Отвал корпуса плуга / Михальченков A.M., Прудников С.Н., опубликовано 10.04.2010, Бюл. №10.

3 Михальченков A.M., Прудников С.Н. Метод ремонтных вставок при восстановлении отвалов. - Сб. научн. раб. Конструирование, использование и надежность машин сельскохозяйственного назначения, Брянск, изд. Брянской ГСХА, 2010, с. 85-89.

4 Патент RU 2479970. Отвал корпуса плуга / Михальченков A.M., Осипенко В.В., Кожухов А.В., опубликовано 27.04.2013, Бюл. №12.

Способ восстановления плужного отвала со сложнопрофильным износом, включающий заполнение полостей изношенной части отвала эпоксидным компаундом и формирование покрытия на поверхности отвала с перекрытием площади его изношенной части путем приклеивания стальных пластин, имеющих твердость 50-55 HRC, форму и размеры которых выбирают в соответствии с радиусом кривизны и формой изношенной части отвала.