Способ изготовления стальных лент, в частности изготовления режущих инструментов или инструментов для обработки резанием с улучшенной стойкостью

Иллюстрации

Показать всеИзобретение относится к металлургии. Полосовую заготовку получают на горизонтальной установке для непрерывной разливки в ленту. Расплав поступает из питающей емкости на обращающийся по двум направляющим роликам охлажденный ленточный транспортер. Без изгиба разливается в полосовую заготовку толщиной от 6 до 40 мм. Заготовку прокатывают в горячем состоянии при степени деформации не менее 50% с получением горячекатаной ленты. Скорость охлаждения верхней и нижней сторон полосовой заготовки задается разной с учетом нецентрального затвердевания жидкой сердцевины. Нижнюю сторону ленточного транспортёра охлаждают водой, а верхнюю сторону полосовой заготовки - на воздухе или в атмосфере защитного газа. 11 з.п. ф-лы, 3 табл., 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу изготовления стальных лент, в частности изготовления режущих инструментов или инструментов для обработки резанием с улучшенной стойкостью согласно ограничительной части пункта 1 формулы изобретения.

Уровень техники

Такими режущими инструментами или инструментами для обработки резанием могут быть, например, ножевые лезвия или пильные полотна, используемые в промышленности и в частном секторе.

Обычно для режущих инструментов или инструментов для обработки резанием применяется лист из мартенситной стали с высоким содержанием углерода, отличающейся большой твердостью и прочностью на истирание. Наряду с относительно высоким содержанием углерода, составляющим от ок. 0,4 до 1,25 вес. %, для дополнительного повышения твердости в сталь часто добавляют хром, причем последний является карбидообразующим элементом. Обычно для такой сферы применения стандартом на чугун и сталь предусмотрено содержание хрома в стали 100 Cr6 в количестве 1,5 вес. %. Если же сталь дополнительно должна быть нержавеющей, то согласно DE 11 2010 004 925 Т5 хром добавляется в количестве от 11 до 16 вес. %.

Твердость режущего инструмента или инструмента для обработки резанием определяется процессом улучшения, при котором инструмент нагревают до температуры аустенизации, закаливают и затем отпускают. Вместе с углеродом в повышенном количестве легирующий элемент хром вызывает снижение критической скорости охлаждения и существенное повышение твердости вследствие образования карбидов.

Типичными способами производства стали для режущих инструментов или инструментов для обработки резанием являются способ разливки металла в слитки и способ непрерывной разливки. Правда, известные при разливке в слитки крупные выделения карбидов приводят по сравнению с мелкодисперсно выделившимися карбидами к меньшему росту прочности, вследствие чего необходима более высокая доля хрома. Однако при повышенном содержании хрома снижается ударная вязкость.

Также общеизвестно, что, в частности, углеродистые стали с содержанием углерода заметно более 0,80%, а также стали с высоким содержанием углерода и с содержанием образующих карбиды легирующих элементов (например, Cr и Мо и не образующий карбиды элемент S в сумме более 1,5%) надежно и без дефектов не могут производиться в виде сляба с помощью обычной литейной техники. Риск отбраковки таких сортов стали непропорционально высок. Причиной этого является недостаточная пластичность материала при изгибе и при изгибе в обратную сторону заготовки непосредственно после разливки, при которых может произойти растрескивание. В принципе это относится и к сортам стали с высоким содержанием углерода, составляющим более 0,8%.

Для изготовления режущих инструментов из DE 112010004925 Т5 известно применение сталей, из которых вертикально отливается лента, проходящая между встречно вращающимися валками и прокатываемая в них. Вертикальная разливка в ленту должна обеспечить по сравнению с разливкой в слиток то преимущество, что образующиеся при затвердевании стали первичные карбиды являются существенно меньшими, чем при разливке в слитки, в результате чего при заточке лезвий ножей или бритв заметно снижается риск выкрашивания кромки лезвия. Также известно производство таких сталей посредством непрерывной разливки. Отлитую ленту вслед за этим подвергают горячей прокатке, отжигают и затем прокатывают в холодном состоянии до требуемой конечной толщины.

Недостаток известных способов изготовления стальных лент для производства режущих инструментов или инструментов для обработки резанием состоит в том, что, как это обусловлено затвердеванием, затвердевание жидкой сердцевины при разливке в слитки, при непрерывной разливке и при вертикальной разливке в ленту происходит в. центре, как раз на участке будущего лезвия. Проблема заключается в том, что ножи для промышленности и бытового назначения имеют преимущественно симметричную форму, и, следовательно, участок для лезвий лежит в сердцевинной части, т.е. в центре изготовленных стальных лент.

Исследованиями было установлено, что обычно на этом участке в процессе затвердевания образуются как множественные усадочные полости (раковины), так и крупная структура затвердевания с крупными выделениями (сульфиды, карбиды).

Исследованиями подтверждено также наличие ликвационных участков, а также строчечное расположение выделений при этих способах изготовления, которые при статических растягивающих, срезающих и циклических нагрузках, испытываемых ножами и режущими кромками, могут служить исходными точками образования трещин.

Из-за центрального расположения таких зон затвердевания жидкой сердцевины и связанного с этим преждевременного износа вследствие выкрашиваний, трещин и тому подобное стойкость инструментов снижается и возникает необходимость в преждевременной замене с соответствующими затратами средств.

Раскрытие изобретения

Задачей изобретения является создание способа изготовления стальных лент, в частности, изготовления режущих инструментов или инструментов для обработки резанием, в котором будут отсутствовать недостатки известных способов и на структуру затвердевания при изготовлении стальной ленты можно будет оказывать такое влияние, благодаря которому по сравнению с известными способами будет достигнуто заметное повышение стойкости изготовленных режущих инструментов или инструментов для обработки резанием.

Осуществление изобретения

Согласно техническому решению изобретения создан способ изготовления лент, при котором получают полосовую заготовку из расплава прокаливающейся стали в процессе разливки, которую затем раскатывают с получением горячекатаной ленты, после чего при необходимости ее подвергают отжигу и холодной прокатке, отличающийся тем, что полосовую заготовку получают в горизонтальной установке для непрерывной разливки в ленту, при этом расплав подается из питающей емкости на обращающийся по двум направляющим роликам охлаждаемый ленточный транспортер и после успокоения и при отсутствии изгиба отливается в полосовую заготовку толщиной от 6 до 40 мм, которую затем прокатывают при степени деформации не менее 50% с получением горячекатаной ленты, причем скорость охлаждения верхней и нижней сторон полосовой заготовки задается разной с учетом нецентрального расположения затвердевающей жидкой сердцевины полосовой заготовки.

Способ горизонтальной непрерывной разливки в ленту согласно изобретению не является традиционным в производстве лент для изготовления режущих инструментов или инструментов, для обработки резанием и по сравнению с известными в настоящее время способами производства стальных лент, из которых изготавливаются режущие инструменты, обладает тем преимуществом, что, с одной стороны, линия затвердевания жидкой сердцевины в отлитой ленте проходит теперь не по центру ее плоскости, а вне этого центра, в результате чего участок для лезвия находится вне зоны затвердевания жидкой сердцевины и, следовательно, исключаются описанные недостатки расположенной по центру зоны затвердевания жидкой сердцевины при известных способах. Таким образом срок службы и стойкость режущих инструментов заметно повышается.

Одновременно за счет достигаемой высокой скорости охлаждения ленты при горизонтальной непрерывной разливке в ленты обеспечивается положение, при котором выделения, например, карбиды, являются очень мелкими и распределены равномерно, что положительно сказывается на стойкость и предел выносливости режущих инструментов или инструментов для обработки резанием. При необходимости в результате этого можно уменьшить долю карбидообразующих элементов, например, хрома, что положительно повлияет на производственные затраты.

Благодаря более мелкой структуре и высокодисперсным выделениям прочность может быть при необходимости существенно увеличена, вследствие чего по сравнению со способом разливки в слитки можно обеспечить экономию легирующих элементов, таких, как хром, молибден и др., и с учетом непрерывной разливки можно существенно снизить риск отбраковки из-за растрескивания.

При горячей прокатке полосовой заготовки степень обжатия должна составлять не менее 50% для получения по возможности мелкозернистой однородной структуры. В зависимости от толщины производимой горячекатаной ленты и состава сплава степень деформации может составлять даже более 70%.

Поэтому способ согласно изобретению пригоден, в частности, для получения прокаливающихся сортов стали для режущих инструментов, которые при содержании углерода более 0,80%, в частности, в сочетании с карбидообразующими легирующими элементами (например, хром и молибден вместе с не образующим карбиды элементом кремний в сумме более 1,5%) не могут разливаться непрерывным способом в слябы без дефектов.

Кроме того преимуществом способа согласно изобретению является то, что положение плоскости затвердевания жидкой сердцевины полосовой заготовки легко задается посредством разных условий охлаждения верхней и нижней сторон полосовой заготовки, причем одна из сторон заготовки охлаждается, например, ускоренно водой, а другая, например, на открытом воздухе. Так, например, нижняя сторона полосовой заготовки может охлаждаться косвенно через интенсивное охлаждение водой нижней стороны ленточного транспортера, называемого также конвейером гусеничного типа, а верхняя сторона полосовой заготовки охлаждается на воздухе.

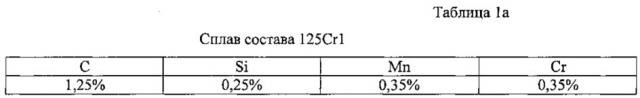

Горячекатаные ленты из сплавов разного состава согласно таблице 1, полученные способом по изобретению, были исследованы.

В таблице 1а представлена сталь 125Сг1, содержащая 1,25 вес. % углерода и 0,35 вес. % хрома.

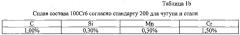

Согласно таблице lb сталь содержит, в частности, более высокую долю хрома, составляющую 1,50 вес. %, в то время как сталь согласно таблице 1 с содержит 2,70 вес. % кремния, что заметно превышает его долю в других сталях.

В сплавах всех вариантов можно было образовать очень мелкозернистую равномерную структуру, причем место затвердевания жидкой сердцевины можно было задать в плоскости заготовки целенаправленно вне ее центральной части, т.е. за пределами участка для будущего лезвия.

Способ согласно изобретению содержит разные приемы охлаждения верхней и нижней сторон полосовой заготовки, причем они не одинаково охлаждаются. Согласно предпочтительному варианту выполнения нижняя сторона полосовой заготовки ускоренно охлаждается ленточным конвейером с водяным охлаждением (называемым также гусеничным), верхняя же сторона заготовки охлаждается более медленно в атмосфере защитного газа. В результате смещается участок затвердевания жидкой сердцевины из «геометрического центра» вверх и располагается приблизительно на удалении 1/3 от верхней поверхности заготовки (фиг. 1, слева).

Другое преимущество обеспечивается высокими скоростями охлаждения при способе разливки согласно изобретению с достижением близкой к готовому прокату толщины, которые позволяют получить более мелкую структуру и исключить крупные карбиды и раковины, которые могут образовываться при обычном производственном маршруте с применением установки непрерывной разливки или при разливке в слитки (фиг. 1, справа).

Таким образом, требование потребителей стали об исключении раковин, крупных выделений, например, крупных карбидов, в частности, на участке для лезвия, может быть более полно удовлетворено за счет применения горизонтальной непрерывной разливки в ленту согласно изобретению при использовании разных приемов охлаждения верхней и нижней сторон заготовки.

Для симметричного ножа лезвие может быть изготовлено непосредственно из центральной части, при асимметричном ноже оно может быть изготовлено соответственно из расположенной на противоположной стороне части с тем, чтобы лезвие не приходилось на отрезок линии затвердевания жидкой сердцевины (фиг. 2).

В частности, нецентральное затвердевание жидкой сердцевины отлитой ленты позволяет исключить при одновременно центральном положении лезвийного участка для ножей по отношению к геометрическому центру (сердцевине) ленты участки затвердевания жидкой сердцевины со всеми дефектами (крупными карбидами, усадочными раковинами). Напротив, у ножей с нецентральным расположением лезвийного участка может целенаправленно учитываться положение верхней и нижней сторон отлитой ленты для размещения лезвийного участка вне зоны затвердевания жидкой сердцевины. Положение лезвия по отношению к зоне затвердевания жидкой сердцевины не изменяется и при переточке. Также повышается обрабатываемость лезвия и предупреждается риск выкрашивания лезвия из-за усадочных раковин и крупных выделений.

При ударных нагрузках на ножи именно крупные карбиды хрома вызывают локальное разрушение лезвия, которое приходится часто перетачивать или комплексно заменять, что исключается при использовании способа согласно изобретению.

Наряду с применением для промышленных ножей возможно также применение в качестве пильных полотен для резки древесины и пластмасс. Высокие содержания углерода и кремния, достигаемые при непрерывной разливке в ленты, позволяют при необходимости отказаться от применения лезвий из твердого сплава в краевой зоне зубьев пилы, так как основной материал благодаря своему составу позволяет наносить твердое износостойкое покрытие. Однородная структура, в частности, с высокодисперсно распределенными карбидами обеспечивает повышенную стойкость с сокращенными сроками замены.

На фиг. 3 схематически изображено устройство для изготовления полосовой заготовки с нецентральным затвердеванием жидкой сердцевины и для последующей горячей прокатки для обеспечения требуемой толщины заготовки.

Процессу горячей прокатки предшествует процесс разливки с помощью горизонтальной установки 1 для непрерывной разливки в ленты, которая состоит из обращающегося ленточного транспортера 2 и двух направляющих роликов 3, 3'. Здесь также можно видеть боковое уплотнение 4, которое предупреждает стекание вниз поданного расплава 5 справа и слева от ленточного транспортера 2. Расплав 5 подается в установку 1 для непрерывной разливки в ленты с помощью ковша 6 и через отверстие 8 в днище ковша поступает в питающую емкость 8. Эта питающая емкость 8 выполнена в виде сливной емкости.

Также изображены устройство К для интенсивного охлаждения нижней стороны верхней ветви ленточного транспортера 2 и полностью замкнутая камера 11 для установки 1 для непрерывной разливки в ленты с соответствующей защитной атмосферой.

После поступления расплава 5 на обращающийся ленточный транспортер 2 этот расплав затвердевает вследствие интенсивного охлаждения и образует полосовую заготовку 9, которая в конце ленточного транспортера 2 полностью затвердевает. За счет охлаждающего устройства К согласно изобретению охлаждение по сравнению с верхней стороной полосовой заготовки 9 может целенаправленно задаваться таким, чтобы достигалось нецентральное затвердевание (металлургический центр) полосовой заготовки 9.

Для температурной компенсации и снятия напряжений к установке 1 для непрерывной разливки в ленты примыкает зона 10 гомогенизации. Последняя состоит из теплоизолированной замкнутой защитной камеры 11 и не изображенного здесь рольганга.

Расположенная далее клеть 12 выполнена либо в виде только приводного агрегата при необходимости для первой незначительной задачи или прокатного агрегата с заданной полной задачей.

Проводится промежуточный нагрев, в данном случае предпочтительно в виде индуктивного нагрева, например, с помощью катушки 13. Собственно горячая деформация происходит в последующей группе 14 клетей, причем в первых трех клетях 15, 15', 15ʺ происходит собственно единичное обжатие, а последняя клеть 16 выполнена в виде прогладочного стана.

После последней задачи следует зона 17 охлаждения, в которой готовая горячекатаная лента охлаждается до температуры наматывания.

Между концом участка 17 охлаждения и моталкой 19, 19' расположены ножницы 20. Эти ножницы 20 предназначены для поперечной резки горячекатаной ленты 18 при полной намотке одной из обеих моталок 19, 19'. Начальный конец следующей горячекатаной ленты 18 подается затем на вторую высвободившуюся моталку 19, 19'. В результате этого обеспечивается натяжение ленты по всей ее длине. Это важно, в частности, при изготовлении тонких горячекатаных лент.

На фигуре не показаны части установки, предназначенные для факультативного отжига и холодной прокатки горячекатаной ленты.

Перечень позиций

| 1 | установка для непрерывной разливки в ленту |

| 2 | ленточный транспортер |

| 3, 3' | направляющий ролик |

| 4 | боковое уплотнение |

| 5 | расплав |

| 6 | разливочный ковш |

| 7 | отверстие |

| 8 | питающая емкость |

| 9 | полосовая заготовка |

| 10 | зона гомогенизации |

| 11 | замкнутая защитная камера |

| 12 | первая клеть |

| 13 | индукционная катушка |

| 14 | группа клетей |

| 15,15', 15ʺ | прокатная клеть |

| 16 | прогладочная клеть |

| 17 | участок охлаждения |

| 18 | готовая горячекатаная лента |

| 19, 19' | моталка |

| 20 | ножницы |

| К | охлаждающее устройство |

1. Способ изготовления стальных лент, в частности изготовления режущих инструментов или инструментов для обработки резанием с улучшенной стойкостью, включающий получение полосовой заготовки из расплава прокаливающейся в процессе разливки стали, прокатку с получением горячекатаной ленты и после этого при необходимости отжиг и холодную прокатку, отличающийся тем, что полосовую заготовку получают на горизонтальной установке для непрерывной разливки в ленту, причём расплав поступает из питающей ёмкости на обращающийся по двум направляющим роликам охлаждённый ленточный транспортёр и, без изгиба, расплав в состоянии покоя разливают в полосовую заготовку толщиной от 6 до 40 мм, которую затем прокатывают в горячем состоянии при степени деформации не менее 50% с получением горячекатаной ленты, при этом скорость охлаждения верхней и нижней сторон полосовой заготовки задают разной с учётом нецентрального затвердевания жидкой сердцевины, причем охлаждение нижней стороны ленточного транспортёра осуществляют водой, а верхнюю сторону полосовой заготовки охлаждают на воздухе или в атмосфере защитного газа.

2. Способ по 1, отличающийся тем, что нижнюю сторону полосовой заготовки охлаждают сильнее, чем её верхнюю сторону.

3. Способ по п. 2, отличающийся тем, что охлаждение нижней стороны полосовой заготовки происходит косвенно посредством охлаждения нижней стороной налегающего на неё ленточного транспортёра.

4. Способ по любому из пп. 1-3, отличающийся тем, что после полного затвердевания и перед началом дальнейшей обработки полосовую заготовку пропускают через зону гомогенизации.

5. Способ по п. 4, отличающийся тем, что при последующей обработке полосовую заготовку режут на пластинки.

6. Способ по п. 5, отличающийся тем, что после резки на пластинки последние нагревают до температуры прокатки и затем прокатывают.

7. Способ по п. 4, отличающийся тем, что последующей обработкой является наматывание полосовой заготовки.

8. Способ по п. 7, отличающийся тем, что после наматывания полосовую заготовку сматывают, нагревают до температуры прокатки и прокатывают.

9. Способ по п. 7, отличающийся тем, что полосовую заготовку перед сматыванием повторно нагревают.

10. Способ по п. 9, отличающийся тем, что полосовую заготовку подвергают в линии горячей прокатке и после этого наматывают.

11. Способ по п. 10, отличающийся тем, что степень деформации при горячей прокатке составляет более 70%.

12. Способ по п. 1 , отличающийся тем, что горячекатаную ленту после охлаждения подвергают холодной прокатке.