Способ управления процессом получения карналлита

Иллюстрации

Показать всеИзобретение относится к области управления процессом получения синтетического («обогащенного») карналлита - сырья для производства металлического магния. Технический результат – стабилизация технологического процесса получения синтетического корналлита с заданным содержанием основного вещества. Способ включает контроль в исходной руде общего содержания KСlобщ и не связанного в карналлит KСlсв, передачу полученных данных в систему управления расходом руды и регулирование расхода руды. При этом регулирование расхода руды осуществляют путем изменения скорости ее подачи с помощью дозатора, оснащенного частотным преобразователем, с использованием математической зависимости. 2 пр.

Реферат

Изобретение относится к технике управления процессом получения синтетического («обогащенного») карналлита - сырья для производства металлического магния, путем переработки калийсодержащих карналлитовых руд растворением.

Широко известны способы получения синтетического («обогащенного») карналлита путем растворения калийсодержащих карналлитовых руд в оборотном горячем растворяющем щелоке с последующей вакуум-кристаллизацией целевого продукта из горячего насыщенного раствора, управление которыми ведут на основании определения методами химического анализа составов карналлитовой руды и растворяющего щелока с последующим регулированием соотношения «руда:щелок» на основании расчета материального баланса процесса растворения (например, «Соликамские карналлиты». Сб. научных трудов. Т. 2, С.-Петербург. Изд. ЛИК. 2007. С. 117-121). Недостатки указанных способов управления обусловлены длительностью аналитического контроля технологических потоков, что не позволяет оперативно воздействовать на процесс растворения карналлитовой руды путем изменения расхода руды в оптимальном режиме.

Известен способ управления процессом растворения карналлитовых руд путем регулирования подачи руды в зависимости от содержания полезного компонента во входных потоках, измерения температуры, расхода растворяющего щелока, его плотности и содержания в нем хлористого магния, содержания хлористого калия в потоке карналлитовой руды, расчета по полученным параметрам оптимального расхода карналлитовой руды и подачи вычисленного значения в качестве задания в систему управления расходом руды (RU №2404845, 27.11.2010) - прототип.

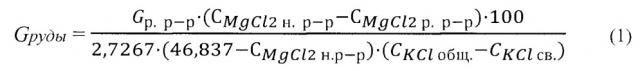

В соответствии с прототипом расход руды рассчитывается по следующей зависимости:

где - массовый расход карналлитовой руды, т/ч;

- массовый расход растворяющего раствора, т/ч;

- содержание хлористого магния в насыщенном растворе, регламентное значение, %;

- содержание хлористого магния в растворяющем растворе, %;

- содержание хлористого калия в карналлитовой руде, %;

- содержание свободного хлористого калия в руде, не связанного в карналлит MgCl2⋅KCl⋅6H2O, %.

где - объемный расход растворяющего раствора, м3/ч;

- плотность растворяющего раствора, т/м3.

Реализация данного способа связана с необходимостью контроля четырех технологических параметров с помощью контрольно-измерительных приборов и требует дополнительного аналитического контроля. Предложено объемный расход растворяющего раствора контролировать электоромагнитным расходомером, например, типа «Метран-370»; плотность растворяющего раствора контролировать масс-расходомером, например, «Rotamass», модель RCCS; общее содержание хлорида калия в карналлитовой руде определять с помощью измерителя калия, например фирмы «Berchtold» LB 377-62; содержание свободного хлористого калия в руде определять путем аналитического контроля 1 раз в сутки; содержание хлористого магния в растворяющем растворе определять путем аналитического контроля 1 раз в 2 часа, либо расчетным путем по показателям плотности раствора и его температуре, в этом случае дополнительно следует контролировать температуру растворяющего раствора. Использование методов аналитического контроля, которые выполняются периодически, не позволяет оперативно воздействовать на процесс растворения карналлитовой руды путем изменения расхода руды в оптимальном режиме.

Необходимость использования методов аналитического контроля обусловлена отсутствием средств автоматического контроля, опробованных в производственных условиях на отечественных предприятиях, для прямого определения содержания MgCl2 в технологических потоках.

В прототипе рассматривается локально только стадия растворения карналлитовой руды, расход которой регулируется в зависимости от текущих значений технологических параметров, общее число которых, как показано выше, составляет шесть. При изменении любого из этих параметров расход руды должен изменяться по зависимости, описанной формулой (1), что приводит к значительным колебаниям расхода руды и, соответственно, выходу готового продукта.

В то же время управление технологическим процессом должно быть направлено на стабилизацию технологического режима и получение заданного количества готового продукта с содержанием основного вещества, отвечающего требованиям к качеству производимой продукции.

Способ управления процессом получения карналлита должен обеспечивать поступление в процесс с карналлитовой рудой такого количества основного вещества MgCl2⋅KCl⋅6H2O, которое обеспечит получение заданного количества готового продукта - синтетического (обогащенного) карналлита с заданным содержанием основного вещества.

Техническим результатом предлагаемого изобретения является стабилизация технологического процесса получения синтетического (обогащенного) карналлита путем оперативного регулирования расхода карналлитовой руды.

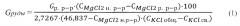

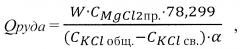

Технический результат достигается за счет того, что в способе управления процессом получения синтетического карналлита при переработке калийсодержащей карналлитовой руды растворением, включающем контроль в исходной руде общего содержания KСlобщ и не связанного в карналлит KСlсв, передачу полученных данных в систему управления расходом руды и регулирование расхода руды, в соответствии с изобретением регулирование расхода руды осуществляют путем изменения скорости ее подачи с помощью дозатора, оснащенного частотным преобразователем, по следующей зависимости:

где W - заданная производительность по готовому продукту, т/ч;

СMgСl2пр - массовая доля MgCl2 в продукте, которая определяется требованиями к качеству производимой продукции, %;

α - извлечение MgCl2 из руды в продукт (принимается по фактически достигнутым показателям работы), %;

- содержание хлористого калия в карналлитовой руде, %;

- содержание свободного хлористого калия в руде, не связанного в карналлит, %;

78,299 - коэффициент пересчета массовой доли хлористого калия, связанного в карналлит MgCl2⋅KCl⋅6H2O в карналлитовой руде, на массовую долю хлорида магния, %.

Содержание хлористого калия в карналлитовой руде определяется с помощью автоматических анализаторов массовой доли KСl («калиметров»), которые широко используются на сильвинитовых обогатительных фабриках (например, анализатор руды АРС-4).

Содержание свободного хлористого калия в руде, не связанного в карналлит MgCl2⋅KCl⋅6H2O, принимается по данным периодически выполняемого аналитического контроля проб карналлитовой руды.

Оперативное регулирование расхода руды путем изменения скорости ее подачи с помощью дозатора, оснащенного частотным преобразователем, при изменении в ней массовой доли KСl обеспечит поступление в процесс требуемого количества основного вещества - карналлита MgCl2⋅KCl⋅6H2O. Исключается подача избыточного, либо недостаточного количества основного вещества с карналлитовой рудой в процесс. Таким образом, решается задача управления процессом получения синтетического карналлита в оптимальном режиме.

Предлагаемый способ, обеспечивающий стабилизацию технологического процесса путем подачи в процесс заданного количества основного вещества MgCl2⋅KCl⋅6H2O с карналлитовой рудой, может быть использован для управления процессом получения синтетического (обогащенного) карналлита на любой карналлитовой обогатительной фабрике.

Способ осуществляется следующим образом.

Автоматический анализатор определяет содержание массовой доли KCl в руде, подает сигнал в контроллер системы управления расходом руды и происходит расчет расхода руды по формуле (3).

Сигнал с контроллера поступает в контур автоматического регулирования, и расход руды увеличивается или уменьшается за счет изменения скорости ее подачи с помощью дозатора, оснащенного частотным преобразователем.

При изменении массовой доли KСl в карналлитовой руде и поступлении соответствующего сигнала с первичного преобразователя на контроллер в автоматическом режиме происходит пересчет по формуле (3) расхода руды, в результате чего за счет изменения скорости движения дозатора расход карналлитовой руды, поступающей на растворение, плавно изменяется.

Примеры осуществления способа в соответствии с предлагаемым изобретением

Пример 1

Заданная производительность по готовому продукту 50 т/ч; массовая доля MgCl2 в продукте - обогащенном карналлите - должна составлять 31,8%. Извлечение MgCl2 из руды в продукт принимается с учетом фактически достигнутых показателей работы производства, 83%.

По данным аналитического контроля декадных проб карналлитовой руды, выполняемых в соответствии с технологическим регламентом производства, массовая доля свободного KСl (сильвина) составляет 1,0%.

На стадию растворения подается карналлитовая руда с помощью дозатора, оснащенного частотным преобразователем, что позволяет плавно регулировать расход руды за счет изменения скорости ее подачи. Расход руды составляет 85 т/ч.

Массовая доля KСl в руде, определяемая с помощью автоматического анализатора АРС-4, составляет 18,0%.

Сигнал с первичного преобразователя поступает в систему управления расходом руды, и контроллер рассчитывает по формуле (3) необходимый расход руды.

Qруда=88,2 т/ч.

Сигнал с контроллера поступает в контур автоматического регулирования: расход руды увеличивается постепенно за счет увеличения скорости ее подачи с помощью дозатора. При достижении расхода 88,2 т/ч подача руды на растворение стабилизируется.

При изменении массовой доли KСl в карналлитовой руде и поступлении сигнала с первичного преобразователя на контроллер в автоматическом режиме происходит пересчет по формуле (3) расхода руды, за счет изменения скорости движения дозатора расход карналлитовой руды на растворение плавно изменяется.

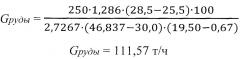

Пример 2

Пример аналогичен примеру 1, отличие состоит в том, что массовая доля MgCl2 в обогащенном карналлите должна составлять 31,5%, а массовая доля свободного KСl (сильвина) в карналлитвой руде составляет 0,7%.

Необходимый расход руды, рассчитанной по формуле (3), составит:

Qруда=%5,9 т/ч.

Необходимость уменьшения расхода карналлитовой руды по примеру 2 обусловлена снижением требований к содержанию MgCl2 в обогащенном карналлите до 31,5% (31,8% MgCl2 - по примеру 1) при одновременном увеличении содержания основного вещества MgCl2⋅KCl⋅6H2O в руде в связи со снижением содержания свободного сильвина до 0,7% KСl (1,0% KСl - по примеру 1).

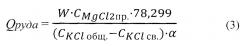

Пример осуществления способа в соответствии с прототипом

В примере 1, приведенном в прототипе: расход растворяющего раствора 250 м3; плотность растворяющего раствора 1,286 т/м3; общее содержание хлористого калия в карналлитовой руде 19,50%; содержание хлористого калия, не связанного в карналлит, 0,67%; массовая доля хлористого магния в растворяющем растворе 25,72%; массовая доля хлористого магния в осветленном насыщенном растворе 28,5%. Расход карналлитовой руды по прототипу в соответствии составил 94,93 т/ч.

При снижении массовой доли MgCl2 в растворяющем растворе, определяемой периодически путем аналитического контроля, на 0,22% до значения 25,5%, расход карналлитовой руды в соответствии с уравнением (1) должен составить:

Столь значительные колебания по расходу руды при изменении только одного параметра и соответственно расхода основного вещества карналлита MgCl2⋅KCl⋅6H2O, поступающего в процесс с рудой, приведут к дестабилизации процесса в целом; выход готового продукта - обогащенного карналлита при этом будет пропорционально колебаться.

Способ управления процессом получения синтетического карналлита при переработке калийсодержащей карналлитовой руды растворением, включающий контроль в исходной руде общего содержания KСlобщ и не связанного в карналлит KСlсв, передачу полученных данных в систему управления расходом руды и регулирование расхода руды, отличающийся тем, что регулирование расхода руды осуществляют путем изменения скорости ее подачи с помощью дозатора, оснащенного частотным преобразователем, по следующей зависимости:

где W - заданная производительность по готовому продукту, т/ч;

- массовая доля MgCl2 в продукте, которая определяется требованиями к качеству производимой продукции, %;

α - извлечение MgCl2 из руды в продукт, %;

- содержание хлористого калия в карналлитовой руде, %;

- содержание свободного хлористого калия в руде, не связанного в карналлит, %;

78,299 - коэффициент пересчета массовой доли хлористого калия, связанного в карналлит MgCl2⋅KCl⋅6H2O в карналлитовой руде, на массовую долю хлорида магния, %.