Способ центрирования компонента шины

Иллюстрации

Показать всеИзобретение относится к способу и центрирующей установке (1) для центрирования компонента (9) шины, при этом способ включает этапы размещения компонента шины на первом транспортере (2) и транспортирования его от первого транспортера (2) по направлению ко второму транспортеру (3), определения положения первого продольного края (91), перемещения первого транспортера (2) в поперечном направлении и тем самым выставления первого продольного края (91) в соответствии с первым базовым положением на втором транспортере (3), транспортирования компонента шины с первого транспортера (2) на второй транспортер (3) при одновременном определении положения второго продольного края (92), при этом компонент шины имеет центр между первым продольным краем (91) и вторым продольным краем (92), транспортирования компонента шины от второго транспортера (3) по направлению к барабану (4), перемещения барабана (4) в боковом направлении для совмещения центра компонента шины с центром заданного места наложения компонента шины на барабан и транспортирования компонента шины со второго транспортера (3) на барабан (4). Изобретение обеспечивает улучшенное центрирование компонента шины относительно барабана. 2 н. и 28 з.п. ф-лы, 11 ил.

Реферат

Область и уровень техники

Изобретение относится к способу и центрирующей установке для центрирования компонента шины, в частности, слоя брекера, относительно барабана.

Способ центрирования компонента шины относительно барабана для создания брекера известен из патента США № 6994140 В2, при этом в данном способе ленту для создания брекера подают с первого транспортера по направлению ко второму транспортеру до тех пор, пока первый датчик между двумя транспортерами не обнаружит боковой край на переднем конце ленты для создания брекера. Первый их двух транспортеров перемещают в поперечном направлении до тех пор, пока фактическое положение бокового края не будет соответствовать заданному положению для указанного бокового края на барабане для создания брекера. Впоследствии ленту для создания брекера перемещают на второй транспортер при одновременном непрерывном выставлении бокового края. В этот момент фактическая ширина основной части ленты для создания брекера по-прежнему неизвестна. Во время перемещения ленты для создания брекера с первого транспортера на второй транспортер противоположный боковой край обнаруживают посредством второго датчика для определения фактической ширины ленты для создания брекера. Теперь фактическая ширина может быть определена. Исходя из измеренной ширины в соответствии с обнаруженным отклонением заданного положения центра от определенного путем измерений или фактического положения центра в направлении ширины первый транспортер снова перемещают до тех пор, пока фактическое положение центра в направлении ширины не будет соответствовать заданному положения центра ленты для создания брекера на барабане для создания брекера.

Однако, когда фактическая ширина ленты для создания брекера будет больше или меньше ожидаемой, боковой край переднего конца уже будет выставлен в соответствии с заданным положением для указанного бокового края согласно ожидаемой ширине, в то время как фактическая ширина требует другого заданного положения бокового края. Передний конец уже находится в состоянии адгезионного трения со вторым транспортером. Таким образом, последующее центрирование основной части до заданного положения центра вызывает значительное смещение в основной части непосредственно за передним концом, что приводит к существенному снижению качества выставления.

Задача настоящего изобретения состоит в разработке способа и центрирующей установки для центрирования компонента шины, в частности, слоя брекера, относительно барабана, в котором выставление или центрирование компонента шины относительно барабана может быть улучшено.

Сущность изобретения

В соответствии с первым аспектом изобретения разработан способ центрирования компонента шины, в частности, слоя брекера, посредством использования центрирующей установки, при этом компонент шины содержит передний конец, задний конец и основную часть между передним концом и задним концом, причем компонент шины выполнен с первым продольным краем и вторым продольным краем, проходящими, по меньшей мере, вдоль основной части, при этом центрирующая установка содержит первый транспортер, второй транспортер и барабан, причем способ включает этапы:

а) размещения компонента шины на первом транспортере при переднем конце компонента шины, обращенном в первом направлении транспортирования, определяемом первым транспортером;

b) транспортирования компонента шины от первого транспортера по направлению ко второму транспортеру в первом направлении транспортирования;

с) определения на переднем конце или рядом с передним концом компонента шины положения первого продольного края в поперечном направлении относительно второго направления транспортирования, определяемого вторым транспортером;

d) перемещения первого транспортера поперек ко второму направлению транспортирования и, тем самым, выставления первого продольного края в поперечном направлении, по меньшей мере, на переднем конце относительно второго направления транспортирования в соответствии с первым базовым положением края для указанного первого продольного края на втором транспортере;

е) транспортирования компонента шины с первого транспортера на второй транспортер в первом направлении транспортирования при одновременном определении положения второго продольного края в поперечном направлении относительно второго направления транспортирования, при этом компонент шины имеет центр в поперечном направлении между определенными положениями первого продольного края и второго продольного края в поперечном направлении;

f) транспортирования компонента шины от второго транспортера по направлению к барабану во втором направлении транспортирования;

g) перемещения барабана в боковом направлении относительно второго направления транспортирования для совмещения определяемого в поперечном направлении центра заданного места наложения компонента шины на барабан с определяемым в поперечном направлении центром компонента шины; и

h) транспортирования компонента шины со второго транспортера на барабан для наложения компонента шины в заданном месте наложения.

За счет разделения центрирования на две стадии компонент шины может быть выставлен на первой стадии относительно второго транспортера и на второй стадии относительно барабана. В частности, на первой стадии, включающей этапы b) -е ), первый продольный край компонента шины может быть выставлен в соответствии с первым базовым положением так, что он может быть надлежащим образом выставлен на втором транспортере. Во время транспортирования компонента шины с первого транспортера на второй транспортер положение второго продольного края в поперечном направлении может быть уже определено при подготовке ко второй стадии. На второй стадии, включающей этапы f) -h ), центр заданного места наложения может быть совмещен с центром компонента шины между положениями продольных краев в поперечном направлении, определенными на этапе е), в результате чего обеспечивают подготовку барабана для приема компонента шины, выставленного и сцентрированного относительно заданного места наложения.

В одном варианте осуществления определяют положение первого продольного края в поперечном направлении и первый транспортер перемещают в поперечном направлении перед этапом е). Таким образом, может быть предотвращено то, что компонент шины окажется в состоянии адгезионного контакта как с первым транспортером, так и со вторым транспортером при перемещении первого транспортера в поперечном направлении, что вызвало бы нежелательную деформацию в компоненте шины.

В одном варианте осуществления определяют положение второго продольного края и барабан перемещают в боковом направлении перед этапом h). Таким образом, может быть предотвращено то, что компонент шины окажется в состоянии адгезионного контакта как со вторым транспортером, так и с барабаном при перемещении барабана в боковом направлении, что вызвало бы нежелательную деформацию в компоненте шины.

В одном варианте осуществления положение первого продольного края в поперечном направлении определяют на этапе с) между первым транспортером и вторым транспортером. Таким образом, положение первого продольного края в поперечном направлении может быть определено по ходу перед вторым транспортером, так что первый продольный край может быть выставлен перед перемещением на второй транспортер.

Положение второго продольного края в поперечном направлении предпочтительно определяют на этапе е) между первым транспортером и вторым транспортером. Таким образом, положение второго продольного края в поперечном направлении может быть определено по ходу перед вторым транспортером и барабаном при подготовке этапе g). В результате барабан может уже быть перемещенным в боковом направлении перед этапом h) без необходимости определения положения второго продольного края в поперечном направлении на втором транспортере и/или между вторым транспортером и барабаном.

В одном варианте осуществления передний конец выполнен с передним краем, проходящим под некоторым углом наклона относительно продольных краев, причем первый продольный край проходит вдоль основной части и переднего конца, при этом, по меньшей мере, часть первого продольного края на переднем конце компонента шины выставляют в соответствии с первым базовым положением края для указанного первого продольного края на этапе d). Таким образом, по меньшей мере, первый продольный край на переднем конце может быть выставлен в соответствии с первым базовым положением края.

В одном варианте осуществления на этапе е) положение второго продольного края в поперечном направлении сначала определяют в зоне перехода или рядом с зоной перехода от переднего конца к основной части, причем во время последующего транспортирования компонента шины от первого транспортера ко второму транспортеру на этапе е) первый транспортер перемещают в поперечном направлении относительно первого направления транспортирования для совмещения определяемого в поперечном направлении центра компонента шины, по меньшей мере, в основной части с определяемым в поперечном направлении центром между определенными положениями продольных краев в поперечном направлении в зоне перехода или рядом с зоной перехода от переднего конца к основной части. Таким образом, основная часть может быть сцентрирована или выставлена независимо от отдельных положений продольных краев в поперечном направлении.

В одном варианте осуществления задний конец выполнен с задним краем, проходящим под некоторым углом наклона относительно продольных краев, при этом второй продольный край проходит вдоль основной части и заднего конца, причем после определения положения второго продольного края в поперечном направлении на этапе е), по меньшей мере, часть второго продольного края на заднем конце компонента шины выставляют в соответствии со вторым базовым положением края для указанного второго продольного края на втором транспортере на этапе е). Таким образом, не только передний конец и основная часть компонента шины, но также и задний конец могут быть выставлены в соответствии с базовым положением, в результате чего на втором транспортере получают оптимально подготовленный компонент шины.

В одном варианте осуществления передний конец и задний конец выполнены соответственно с передним краем и задним краем, проходящими под некоторым углом наклона относительно продольных краев, при этом во время транспортирования заднего конца от первого транспортера ко второму транспортеру на этапе е) первый транспортер перемещают в поперечном направлении относительно второго направления транспортирования для согласования формы, по меньшей мере, части заднего края с формой переднего края. Это может обеспечить повышение качества стыка, когда компонент шины будет наложен на барабан.

В одном варианте осуществления центрирующая установка выполнена с одним или более датчиками для определения положений одного или более краев компонента шины в поперечном направлении и с системой управления, которая управляет поперечным перемещением первого транспортера и боковым перемещением барабана на этапах d) и g) на основе определения положений данных одного или более краев в поперечном направлении данными одним или более датчиками. Система управления может анализировать, вычислять и определять требуемые величины поперечного и бокового перемещений для надлежащего выставления и управлять поперечным и боковым перемещениями соответствующим образом.

В одном варианте осуществления данные один или более датчиков расположены между первым транспортером и вторым транспортером. Как правило, первый транспортер и второй транспортер расположены на расстоянии друг от друга, так что между транспортерами данные один или более датчиков могут иметь по существу свободную линию прямой видимости компонента шины.

В одном варианте осуществления данные один или более датчиков содержат камеру линейного сканирования для определения положений одного или более краев компонента шины в поперечном направлении вдоль проходящей в поперечном направлении линии обнаружения. Одна камера линейного сканирования может определять положение первого продольного края, а также второго продольного края.

В одном варианте осуществления система управления управляет поперечным перемещением первого транспортера на этапе d) по ходу перед данными одним или более датчиками. Таким образом, система управления может функционировать как система управления с обратной связью, которая корректирует определенное датчиком положение первого продольного края в поперечном направлении так, чтобы оно соответствовало базовому положению для указанного первого продольного края.

В одном варианте осуществления система управления управляет боковым перемещением барабана на этапе g) по ходу за данными одним или более датчиками. Таким образом, система управления может также или альтернативно функционировать в качестве системы управления с опережающим воздействием, которая обеспечивает подготовку центра заданного места наложения так, чтобы он соответствовал центру компонента шины.

В предпочтительном варианте осуществления этап d) включает определение положения первого продольного края в поперечном направлении на основе сигналов обнаружения от данных одного или более датчиков, сравнение определенного положения в поперечном направлении с заданным положением в поперечном направлении на втором транспортере для указанного первого продольного края, определение требуемой величины поперечного перемещения первого транспортера относительно второго транспортера для выравнивания определенного положения первого продольного края в поперечном направлении относительно заданного положения в поперечном направлении, передачу управляющего сигнала от системы управления первому приводу, взаимодействующему с первым транспортером, для управления поперечным перемещением первого транспортера до тех пор, пока определенное положение первого продольного края в поперечном направлении не будет совмещено с заданным положением в поперечном направлении для указанного первого продольного края.

В предпочтительном варианте осуществления этап е) включает определение положения второго продольного края в поперечном направлении на основе сигналов обнаружения от данных одного или более датчиков, причем этап g) включает определение определяемого в поперечном направлении центра между определенными положениями первого продольного края и второго продольного края в поперечном направлении, определение требуемой величины бокового перемещения барабана относительно второго транспортера для совмещения определяемого в поперечном направлении центра компонента шины с центром заданного места наложения на барабан, передачу управляющего сигнала от системы управления второму приводу, взаимодействующему с барабаном, для управления боковым перемещением барабана до тех пор, пока определенный определяемый в поперечном направлении центр компонента шины не будет совмещен с центром заданного места наложения на барабан.

Определение центра, определяемого в поперечном направлении, предпочтительно включает этап присвоения системой управления базового положения центра центру, определяемому в поперечном направлении, между определенными положениями первого продольного края и второго продольного края в поперечном направлении, по меньшей мере, в одном месте в продольном направлении вдоль компонента шины. За счет выравнивания базового положения центра относительно центральной плоскости выставление и центрированное наложение компонента шины в заданном месте наложения могут быть дополнительно улучшены.

В одном варианте осуществления система управления предусмотрена с запоминающим компонентом, при этом согласование формы данной, по меньшей мере, части заднего края с формой переднего края во время этапа е) включает определение и сохранение в памяти положений переднего края в поперечном направлении на основе сигналов обнаружения от данных одного или более датчиков, определение для каждого из сохраненных в памяти, положений переднего края в поперечном направлении - на заданном расстоянии по ходу до сохраненного в памяти положения в поперечном направлении - положения заднего края в поперечном направлении, сравнение определенного положения заднего края в поперечном направлении с сохраненным в памяти положением переднего края в поперечном направлении, определение требуемой величины поперечного перемещения первого транспортера относительно второго транспортера для выравнивания определенного положения заднего края в поперечном направлении относительно сохраненного в памяти положения переднего края в поперечном направлении, передачу управляющего сигнала от системы управления первому приводу, взаимодействующему с первым транспортером, для управления поперечным перемещением первого транспортера до тех пор, пока определенное положение заднего края в поперечном направлении не будет выровнено относительно сохраненного в памяти положения переднего края в поперечном направлении. За счет согласования формы заднего края с передним краем в местах в продольном направлении, которые находятся на заданном расстоянии друг от друга, длина компонента шины между положениями в поперечном направлении, измеренная на переднем крае и заднем крае, может поддерживаться по существу постоянной. Заданное расстояние предпочтительно соответствует или по существу соответствует заданной окружной длине компонента шины, когда компонент шины наложен на барабан. Таким образом, может быть гарантировано то, что после наложения компонента шины на барабан передний край войдет в контакт с задним краем для закрытия стыка между указанными краями.

В одном варианте осуществления поперечное перемещение первого транспортера представляет собой боковое перемещение. При перемещении транспортера в боковом/поперечном направлении компонент шины может быть размещен в боковом/поперечном направлении в заданном положении относительно второго транспортера.

В альтернативном варианте осуществления поперечное перемещение первого транспортера включает в себя поворот конца первого транспортера, обращенного ко второму транспортеру, вокруг оси поворота, расположенной на конце первого транспортера, противоположном по отношению ко второму транспортеру. Поворот первого транспортера может вызвать по существу боковое перемещение конца первого транспортера, обращенного ко второму транспортеру. Таким образом, компонент шины, покидающий первый транспортер на конце первого транспортера, обращенном ко второму транспортеру, может быть выставлен в боковом/поперечном направлении относительно второго транспортера.

В одном варианте осуществления между этапами b) и g) последующий цикл этапов способа уже начинают путем размещения последующего компонента шины на первом транспортере в соответствии с этапом а) и/или путем транспортирования последующего компонента шины от первого транспортера по направлению ко второму транспортеру в соответствии с этапом b). Это может обеспечить повышение эффективности способа и/или пропускной способности центрирующей установки.

В одном варианте осуществления один или оба из этапов с) и d) для последующего цикла способа происходят одновременно с одним или обоими из этапов f) и g) предшествующего цикла способа. Таким образом, последующий компонент шины может следовать близко за предыдущим компонентом шины. В частности, следует отметить, что первый продольный край последующего компонента шины может быть уже выставлен на первом транспортере без влияния на остальные этапы способа для предыдущего компонента шины, который находится на втором транспортере. Кроме того, следует отметить, что последующий компонент шины может быть уже перемещен на второй транспортер во время транспортирования предыдущего компонента шины на барабан. В такой ситуации положение второго продольного края последующего компонента шины может быть уже определено при условии, что барабан будет перемещен в боковом/поперечном направлении на основе указанного определения положения только после полного перемещения предыдущего компонента шины на барабан.

В одном варианте осуществления последующий компонент шины перемещают в первом направлении транспортирования на некотором расстоянии от компонента шины, который был ранее перемещен в указанном первом направлении транспортирования. В противном случае невозможно было бы отличить предыдущий компонент шины и последующий компонент шины друг от друга при определении положения первого продольного края и второго продольного края.

В соответствии с вторым аспектом изобретения разработана центрирующая установка для центрирования компонента шины, в частности, слоя брекера, причем компонент шины содержит передний конец, задний конец и основную часть между передним концом и задним концом, при этом компонент шины выполнен с первым продольным краем и вторым продольным краем, проходящими, по меньшей мере, вдоль основной части, причем центрирующая установка содержит первый транспортер, определяющий первое направление транспортирования, второй транспортер, определяющий второе направление транспортирования, и барабан, при этом центрирующая установка дополнительно содержит первый привод для перемещения первого транспортера в направлении, поперечном относительно второго направления транспортирования, второй привод для перемещения барабана в боковом направлении относительно второго направления транспортирования, систему управления для управления указанными приводами и один или более датчиков, выполненных с возможностью обнаружения краев компонента шины и с возможностью передачи сигналов обнаружения, указывающих на положения указанных краев в поперечном направлении, в систему управления, причем система управления выполнена с возможностью определения положений первого продольного края и второго продольного края в поперечном направлении на основе сигналов обнаружения, при этом компонент шины имеет определяемый в поперечном направлении центр между определенными положениями продольных краев в поперечном направлении, причем система управления выполнена с возможностью управления поперечным перемещением первого транспортера на основе сигналов обнаружения, указывающих на положение первого продольного края в поперечном направлении, для выставления первого продольного края в поперечном направлении, по меньшей мере, на переднем конце относительно второго направления транспортирования в соответствии с первым базовым положением края для указанного первого продольного края на втором транспортере, при этом система управления дополнительно выполнена с возможностью управления боковым перемещением барабана для совмещения определяемого в поперечном направлении центра заданного места наложения компонента шины на барабан с определяемым в поперечном направлении центром компонента шины.

Аналогично способу, центрирующая установка по существу выполнена с возможностью выставления компонента шины относительно заданного места наложения компонента шины в две стадии.

В одном варианте осуществления второй транспортер зафиксирован относительно окружающей его среды в поперечном направлении относительно определяемого им, второго направления транспортирования. Фиксированное положение второго транспортера в поперечном направлении обеспечивает возможность выставления в две стадии, как описано выше. Кроме того, оно может облегчить начало последующего выставления последующего компонента шины на первой стадии выставления при одновременном выставлении компонента шины из предшествующего цикла на второй стадии выставления.

В одном варианте осуществления данные один или более датчиков расположены между первым транспортером и вторым транспортером. Как правило, первый транспортер и второй транспортер расположены на расстоянии друг от друга, так что между транспортерами данные один или более датчиков могут иметь по существу свободную линию прямой видимости компонента шины.

В одном варианте осуществления система управления функционально соединена с первым приводом и выполнена с возможностью управления первым приводом по ходу перед данным одним или более датчиками. Таким образом, система управления может функционировать в качестве системы управления с обратной связью, которая корректирует определенное датчиками положение первого продольного края в поперечном направлении так, чтобы оно соответствовало базовому положению для указанного первого продольного края.

В одном варианте осуществления система управления функционально соединена со вторым приводом и выполнена с возможностью управления вторым приводом по ходу за данными одним или более датчиками. Таким образом, система управления может также или альтернативно функционировать в качестве системы управления с опережающим воздействием, которая обеспечивает подготовку центра заданного места наложения так, чтобы он соответствовал центру компонента шины.

В одном варианте осуществления данные один или более датчиков содержат камеру линейного сканирования для определения положений краев компонента шины в поперечном направлении вдоль проходящей в поперечном направлении линии обнаружения. Одна камера линейного сканирования может определять положение первого продольного края, а также второго продольного края.

Различные аспекты и признаки, описанные и показанные в описании, могут быть применены по отдельности везде, где это возможно. Данные отдельные аспекты, в частности, аспекты и признаки, описанные в приложенных зависимых пунктах формулы изобретения, могут быть сделаны предметом выделенных патентных заявок.

Краткое описание чертежей

Изобретение будет разъяснено на основе приведенного в качестве примера варианта осуществления, показанного на приложенных чертежах, на которых:

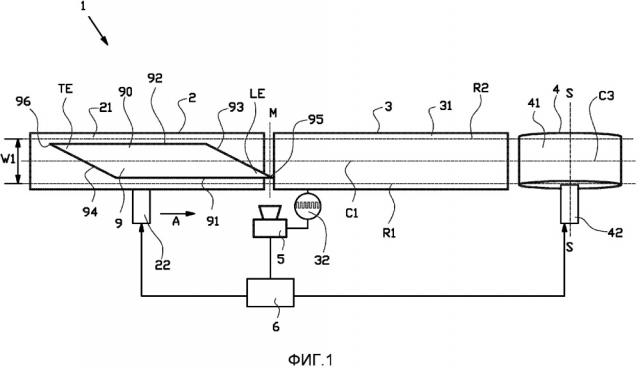

фиг.1 показывает центрирующую установку с первым транспортером, вторым транспортером и барабаном в исходном состоянии перед выполнением способа центрирования слоя брекера на барабане в соответствии с первым вариантом осуществления изобретения;

фиг.2-7 показывают последующие этапы способа центрирования слоя брекера на барабане в соответствии с фиг.1;

фиг.8 и 9 показывают два альтернативных этапа способа центрирования слоя брекера на барабане в соответствии с фиг.1;

фиг.10 показывает альтернативную центрирующую установку с альтернативным первым транспортером в соответствии со вторым вариантом осуществления изобретения; и

фиг.11А, 11В и 11С показывают эффект от процесса центрирования для различных форм слоя брекера в соответствии с фиг.1.

Подробное описание изобретения

Фиг.1-9 показывают центрирующую установку 1 с первым транспортером 2, вторым транспортером 3 и сборочным барабаном 4 в соответствии с приведенным в качестве примера, первым вариантом осуществления изобретения. Центрирующая установка 1 используется в способе центрирования и наложения компонента шины, в частности, компонента брекера, такого как слой 9 брекера, на барабан 4.

Первый транспортер 2 представляет собой транспортер роликового типа, содержащий множество взаимно параллельных роликов (непоказанных), которые вместе образуют поверхность 21 первого транспортера, как схематически показано на фиг.1-5. При эксплуатации первый транспортер 2 выполнен/расположен с возможностью транспортирования слоя 2 брекера в первом направлении подачи или направлении А транспортирования по направлению ко второму транспортеру 3. Центрирующая установка 1 выполнена с первым приводом 22 поперечного или бокового перемещения, предназначенным для перемещения первого транспортера 2 в боковом направлении или поперечном направлении относительно определяемого им направления А транспортирования, в частности, взад и вперед в первом боковом или поперечном направлении Т1, по существу перпендикулярном к направлению А транспортирования, определяемому первым транспортером 2, и параллельном поверхности 21 первого транспортера.

Аналогично первому транспортеру 2, второй транспортер 3 представляет собой транспортер роликового типа с роликами, образующими поверхность 31 второго транспортера. При эксплуатации второй транспортер 3 выполнен/расположен с возможностью транспортирования слоя 9 брекера в направлении подачи или направлении В транспортирования, параллельном направлению А транспортирования, определяемому первым транспортером 2, по направлению к барабану 4. Второй транспортер 3 выполнен таким, что во время эксплуатации он остается неподвижным в направлении, боковом по отношению к определяемому им направлению В транспортирования. Второй транспортер 3 может быть, например, зафиксирован относительно окружающей его среды, например, относительно производственного помещения (не показано). Второй транспортер 3 предпочтительно снабжен магнитами или другими средствами для удерживания слоя 9 брекера на поверхности 31 второго транспортера.

Если требуется, один из транспортеров 2, 3 снабжен кодовым датчиком 32 для выдачи регулярных импульсов для заданного единичного перемещения или расстояния, на которое перемещается слой 9 брекера в соответствующем направлении А, В транспортирования. Кодовый датчик 32 предпочтительно функционально соединен со вторым транспортером 3, поскольку второй транспортер 3 снабжен средствами для удерживания слоя 9 брекера, и, следовательно, представляет собой наиболее надежный индикатор расстояния, на которое слой 9 брекера перемещается в направлении В транспортирования, определяемом вторым транспортером 3.

Барабан 4 содержит окружную периферийную поверхность 41 для приема слоя 9 брекера. Барабан 4 выполнен с возможностью вращения вокруг центральной оси S вращения, концентрично относительно окружной периферийной поверхности 41. Центрирующая установка 1 выполнена со вторым приводом 42 поперечного или бокового перемещения для перемещения барабана 4 вбок, в поперечном или боковом направлении относительно направления В транспортирования, определяемого вторым транспортером 3, в частности, взад и вперед во втором боковом или поперечном направлении Т2, параллельном оси S вращения барабана 4. Барабан 4 имеет базовую плоскость или центральную плоскость С3, которая проходит радиально относительно центральной оси вращения. Центральная плоскость С3 определяет центр заданного места наложения слоя 9 брекера на окружную периферийную поверхность 41. Несмотря на то, что в данном примере центральная плоскость С3 проходит в центре между двумя краями окружной периферийной поверхности 41, центральная плоскость С3 также может быть смещена к одному из краев в зависимости от заданного места наложения слоя 9 брекера на окружную периферийную поверхность 41 и соответствующего положения центра слоя 9 брекера в указанном заданном месте наложения.

Таким образом, как первый транспортер 2, так и барабан 4 выполнены с возможностью перемещения вбок или в боковом/поперечном направлении относительно второго транспортера 3, в частности, в направлении, перпендикулярном к направлению А, В транспортирования, определяемому обоими транспортерами 2, 3, и параллельном оси S вращения барабана 4.

Слой 9 брекера первоначально подают на поверхность 21 первого транспортера или размещают на поверхности 21 первого транспортера на первом транспортере 2. Слой 9 брекера был отрезан по длине от непрерывного куска с первым продольным краем 91 и вторым продольным краем 92, по существу параллельным первому продольному краю 91. Слой 9 брекера размещают на поверхности 21 первого транспортера так, чтобы его продольные края 91, 92 проходили по существу параллельно направлению А транспортирования, определяемому первым транспортером 2. Отрезанный по длине слой 9 брекера предусмотрен с передним концом LE, обращенным в направлении по ходу ко второму транспортеру 3 и барабану 4, противоположным задним концом ТЕ, обращенным в направлении против хода, и основной частью 90, находящейся между передним концом LE и задним концом ТЕ. Передний конец LE и задний конец ТЕ были отрезаны под по существу одинаковым углом наклона брекера относительно продольных краев 91, 92 для получения по существу подобного параллелограмму, наружного контура для слоя 9 брекера. В данном примере основная часть 90 имеет по существу прямоугольную форму. Вследствие угла брекера слой 9 брекера содержит передний край 93 и задний край 94, проходящие под некоторым углом наклона относительно направления А транспортирования, определяемого первым транспортером 2, параллельно поверхности 21 первого транспортера. На дистальных концах переднего конца LE и заднего конца ТЕ передний край 93 и задний край 94 пересекаются с продольными краями 91, 92 по острым углом на переднем заостренном конце 95 и заднем заостренном конце 96.

В целях центрирования слоя 9 брекера перед его наложением на барабан 4 центрирующая установка 1 снабжена датчиком или множеством датчиков, например, оптической камерой с возможностями распознавания изображений, камерой в комбинации с одним или более средств проецирования (одной лазерной линией или лазерной триангуляцией) или другими средствами для обнаружения контуров или краев слоя 9 брекера. В данном примере данные один или более датчиков содержат камеру 5 линейного сканирования, которая расположена в зоне перехода от первого транспортера 2 ко второму транспортеру 3. Камера 5 линейного сканирования функционально соединена с кодовым датчиком 32 второго транспортера 3, так что измерения могут быть выполнены при каждом импульсе кодового датчика 32, в результате чего гарантируется то, что измерения будут выполняться с точными интервалами, соответствующими заданному расстоянию перемещения посредством первого транспортера 2 в определяемом им направлении А транспортирования. Камера 5 линейного сканирования выполнена с возможностью оптического обнаружения контуров слоя 9 брекера вдоль линии М измерения при использовании средств проецирования, таких как лазер для проецирования лазерной линии вдоль линии М измерения. Линия М измерения проходит в зоне перехода между следующими друг за другом транспортерами 2, 3 в направлении, поперечном или перпендикулярном к направлениям А, В транспортирования, определяемым обоими транспортерами 2, 3. Камера 5 линейного сканирования может последовательно осуществлять оптическое сканирование или обнаружение изменений, таких как разрывы или переходные зоны в контуре слоя 9 брекера вдоль указанной линии М измерения, и, тем самым, получать или извлекать данные о положении контура слоя 9 брекера вдоль указанной линии М измерения. Первый транспортер 2 и второй транспортер 3 расположены на небольшом расстоянии друг от друга в указанной переходной зоне, чтобы способствовать наличию свободной линии прямой видимости по отношению к линии М измерения между слоем 9 брекера и камерой 5 линейного сканирования.

Камера 5 линейного сканирования функционально соединена с системой 6 управления для управления приводами 22, 42 поперечного перемещения первого транспортера 2 и барабана 4. Система 6 управления запрограммирована с заданным первым базовым положением края, краевым базовым положением или первой краевой базовой линией R1, характеризующей заданное положение в поперечном направлении, в соответствии с которым передний заостренный конец 95 и соответствующий первый продольный край 91 должны быть выставлены на втором транспортере 3 для надлежащего наложения на барабан 4. Если требуется, система 6 управления дополнительно запрограммирована со вторым базовым положением края, краевым базовым положением или второй краевой базовой линией R2, параллельной по отношению к первой краевой базовой линии R1 и находящейся на определенном расстоянии от первой краевой базовой линии R1, причем указанная вторая краевая базовая линия R2 определяет теоретичес