Способ и система для производства метанола с использованием интегрированной системы риформинга на основе кислородопроводящей мембраны

Иллюстрации

Показать всеИзобретение относится к способу и системе для производства метанола с использованием системы риформинга на основе кислородопроводящей мембраны. Способ включает отделение кислорода от кислородсодержащего потока в одном или нескольких содержащих катализатор реакторах на основе кислородопроводящей мембраны, где образуются кислородный пропускаемый поток и обедненный кислородом задерживаемый поток, причем катализатор содержится в трубках на стороне выпуска реакторов, риформинг объединенного потока исходных материалов, содержащего метан и водяной пар, в реакторе за счет теплового излучения, передаваемого от реактора, для получения потока подвергнутого риформингу синтез-газа, направление потока подвергнутого риформингу синтез-газа на сторону выпуска одного или нескольких реакторов, введение в реакцию части потока подвергнутого риформингу синтез-газа, вступающего в контакт со стороной выпуска реактора с кислородным пропускаемым потоком для получения нагретого потока продукта реакции и тепла, причем часть тепла представляет собой тепловое излучение, используемое на стадии риформинга в реакторе, часть тепла используется внутри реактора и часть тепла передается путем конвекции обедненному кислородом задерживаемому потоку, риформинг потока подвергнутого риформингу синтез-газа в реакторе за счет тепла, производимого в результате реакции, для получения потока конечного продукта подвергнутого риформингу синтез-газа, направление потока конечного продукта подвергнутого риформингу синтез-газа в систему синтеза и очистки метанола, синтез неочищенного метанола из объединенного потока произведенного синтез-газа и очистку неочищенного метанола до метанола, представляющего собой конечный продукт. Изобретение обеспечивает усовершенствование интеграции производства синтеза метанола. 4 н. и 18 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

(0001) Настоящее изобретение предлагает способ и систему для производства метанола с использованием системы риформинга на основе кислородопроводящей мембраны в качестве источника синтез-газа и, более конкретно, способ и систему производства синтез-газа для установки для производства метанола с использованием системы риформинга на основе кислородопроводящей мембраны, которая осуществляет как первичный, так и вторичный риформинг.

Уровень техники

(0002) Процесс производства метанола, как правило, включает направление сжатого синтез-газа, содержащего водород, монооксид углерода и диоксид углерода, при повышенной температуре и давлении в реактор конверсии метанола, содержащий один или несколько слоев катализатора синтеза метанола, такого как катализатор на основе меди и оксида цинка. Монооксид углерода и диоксид углерода в составе синтез-газа реагируют с водородом, образуя метанол, в объеме катализатора. Процесс синтеза метанола обычно осуществляется в контуре, где часть сжатого синтез-газа превращается в метанол при каждом прохождении через реактор конверсии метанола. Произведенный метанол извлекается посредством охлаждения потока произведенного газообразного метанола до температуры ниже температуры конденсации метанола таким образом, что неочищенный метанол и вода конденсируются, в то время как оставшийся газ рециркулирует через реактор конверсии метанола. Давление неочищенного метанола и воды, которые производятся в реакторе конверсии метанола, как правило, уменьшают, используя спускной или "испарительный" резервуар. Поскольку в большинстве случаев неочищенный метанол содержит большое разнообразие примесей, неочищенный метанол необходимо очищать таким образом, чтобы удалять эти примеси и производить метанол квалификации «химически чистый». Предпочтительная технология, используемая для очистки метанола, представляет собой процесс дистилляции.

(0003) Синтез-газ, как правило, характеризует его стехиометрическое соотношение (H2-CO2)/(CO+CO2), часто называемое термином «модуль». Модуль, составляющий приблизительно 2,0, определяет желательное стехиометрическое соотношение синтез-газа для производства метанола. Другие важные свойства синтез-газа в производстве метанола включают соотношение монооксида углерода и диоксида углерода и концентрацию инертных газов в составе синтез-газа. При высоком соотношении монооксида углерода и диоксида углерода, как правило, увеличивается скорость реакции и достигаемая за один проход степень превращения, и при этом одновременно уменьшается образование воды, и в результате этого уменьшается скорость снижения активности катализатора. При высокой концентрации инертных газов в составе синтеза-газа, таких как метан, аргон, азот и т.д., как правило, снижается парциальное давление активных реагентов. Поскольку реакция образования метанола является экзотермической, снижение температуры способствует превращению синтез-газа в метанол. Давление также влияет на реакцию образования метанола, причем повышение давления также способствует образованию метанола.

(0004) На многих установках для производства метанола исходный сжатый синтез-газ часто смешивается с рециркулирующим потоком непрореагировавшего газа, и образуется поток синтез-газа, который поступает в реактор конверсии метанола. Часть потока непрореагировавшего газа можно использовать для продувания, чтобы предотвращать накопление инертных газов в реакторе конверсии метанола. Величина продувочного потока, как правило, составляет от 1% до 6% всего потока непрореагировавшего газа и часто зависит от содержания инертных газов в составе исходного синтеза-газа, причем для повышенного содержания инертных газов, как правило, требуется повышенный продувочный поток, а для пониженного содержания инертных газов, как правило, требуется пониженный продувочный поток.

(0005) Проблема, с которой сталкиваются многие производители метанола, заключается в том, чтобы оптимизировать интеграцию производства синтез-газа или первую стадию производства метанола с синтезом метанола или второй стадией производства метанола. Интеграция первой стадии или производства синтез-газа и синтеза метанола или второй стадии производства метанола до настоящего времени ограничивалась использованием продувочного потока из секции синтеза метанола в секцию производства синтез-газа и использованием систем регенерации тепла для эффективного использования избыточного тепла, производимого в обеих секциях установки для производства метанола.

(0006) Продувочный поток, содержащий непрореагировавший водород и/или остаточный метан, можно также улавливать и возвращать на первую стадию или секцию производства синтез-газа в составе установки для производства метанола. Аналогичным образом, избыточное тепло, производимое в экзотермической реакции образования метанола, как правило, используется для предварительного нагревания исходного синтез-газа, поступающего в секцию синтеза метанола, чтобы производить насыщенный водяной пар, подогревать исходные потоки для установки риформинга и/или нагревать исходную воду для бойлера, используемую в процессе производства синтез-газа. Некоторые из применений продувочного потока предшествующего уровня техники включают использование непрореагировавшего водорода и/или метана в продувочном потоке в качестве исходного материала или источника топлива, используемого на первой стадии в процессах риформинга метана водяным паром (SMR), частичного окисления (POx) и автотермического риформинга (ATR). В других описаниях предшествующего уровня техники предлагается улавливание водорода из продувочного потока и смешивание уловленного водорода с синтез-газом в целях повышения модуля синтез-газа для производства метанола.

(0007) При упоминании в настоящем документе риформинг метана водяным паром (SMR) означает каталитическое превращение природного газа, содержащего метан и легкие углеводороды, в синтез-газ, содержащий водород и монооксид углерода, посредством реакции с водяным паром. Такие реакции являются эндотермическими, и для них требуется ввод энергии в значительном количестве. Процесс риформинга метана водяным паром осуществляется при высоких температурах в присутствии катализатора внутри трубок, помещенных в пламенную печь. Используемое количество водяного пара превосходит стехиометрические требования реакции, поскольку это необходимо, чтобы предотвращать коксование катализатора. Кислород не используется в риформинге метана водяным паром.

(0008) Частичное окисление, с другой стороны, представляет собой некаталитический процесс, в котором субстехиометрическое количество кислорода вводят в реакцию с природным газом, получая водяной пар и диоксид углерода, при высоких температурах. Остаточный метан подвергают риформингу при высокой температуре в процессе реакций с водяным паром и диоксидом углерода, производя синтез-газ. В автотермическом риформинге, который представляет собой вариант процесса частичного окисления, используется катализатор, который позволяет осуществлять риформинг при меньших температурах, чем в процессе POx.

(0009) Во многих способах производства синтез-газ также используются предварительный риформинг и вторичный риформинг. Когда исходный материал содержит тяжелые углеводороды в значительных количествах, перед процессами SMR и ATR, как правило, осуществляется стадия предварительного риформинга. В технике является общеизвестным, что предварительный риформинг представляет собой осуществляемый в присутствии катализатора процесс превращения высших углеводородов в метан, водород, монооксид углерода и диоксид углерода. Реакции, происходящие в процессе предварительного риформинга, являются эндотермическими. В большинстве случаев установки предварительного риформинга работают в адиабатическом режиме, и, таким образом, подвергнутый предварительному риформингу исходный материал остается при значительно меньшей температуре, чем исходный материал, поступающий в установку предварительного риформинга. Процесс вторичного риформинга традиционно называется термином «автотермический процесс риформинга», в который поступает продукт из процесса SMR. Таким образом, исходный материал для процесса вторичного риформинга представляет собой, главным образом, синтез-газ из процесса SMR. В зависимости от конечного применения, некоторая часть природного газа может обходить процесс SMR и направляться непосредственно в процесс вторичного риформинга. Кроме того, когда после процесса SMR осуществляется процесс вторичного риформинга, SMR может осуществляться при меньшей температуре, составляющей, например, от 650°C до 800°C, а не от 850°C до 950°C.

(00010) Синтез-газ, у которого модуль составляет менее чем приблизительно 2,0, представляет собой синтез-газ, содержащий недостаточное количество водорода для производства метанола. В таком случае водород будет расходоваться в реакции синтеза метана, в то время как в существенной части монооксид углерода и диоксид углерода останутся непрореагировавшими, образуя рециркулирующий поток непрореагировавшего газа, который имеет высокое содержание монооксида углерода и диоксида углерода, но низкое содержание водорода. В результате этого возникают некоторые недостатки, в том числе увеличение объема катализаторов и увеличение образования нежелательных побочных продуктов, а именно высших спиртов и кетонов. Модуль неочищенного синтез-газа часто определяется используемым процессом риформинга. Процессы риформинга, такие как частичное окисление (POx) и автотермический риформинг (ATR), как правило, производят синтез-газ, имеющий недостаточное содержание водорода.

(00011) Чтобы компенсировать недостаток водорода в составе синтез-газа, было предложено улавливать водород из продувочного потока, используя блок для улавливания водорода, такой как блок адсорбции водорода при переменном давлении (PSA) или отделяющая водород мембрана. Полученный водород рециркулирует обратно в синтез-газ, таким образом, что газ в контуре синтеза метанола имеет значительно более высокое содержание водорода, чем исходно производимый синтез-газ. Альтернативный способ компенсации недостатка водорода в составе синтез-газа заключается в том, чтобы отводить боковой поток исходного производимого синтез-газа и извлекать из него водород, используя блок адсорбции водорода при переменном давлении (PSA) или отделяющую водород мембрану, а затем направлять полученный водород обратно в синтез-газ, поступающий в реактор синтеза метанола. См. патенты США №№ 7786180, 7470811 и 4650814. Патент США № 7786180 подробно представляет ближайший прототип предшествующего уровня техники в области синтеза метанола, где водород улавливается с использованием улавливающего водород блока одновременно из продувочного газа и части исходного синтез-газа или дополнительного газа. Полученный водород просто добавляется в смешанный синтез-газ, который направляется в реактор синтеза метанола.

(00012) Однако вышеупомянутые решения ограничены компенсацией недостатка водорода в составе синтез-газа и предназначены или приспособлены для использования в традиционных процессах риформинга, таких как риформинг метана водяным паром (SMR), частичное окисление (POx), автотермический риформинг (ATR) или их сочетания.

(00013) Как можно понять, эти традиционные способы производства синтез-газа являются дорогостоящими и включают сложные установки. Чтобы решить проблемы высокой сложности и стоимости таких установок, было предложено производство синтез-газа в реакторах, в которых используется кислородопроводящая мембрана, чтобы подавать кислород и в результате этого производить тепло, необходимое для обеспечения требуемого нагревания, поддерживающего эндотермические реакции риформинга метана водяным паром. См., например, патенты США №№ 6048472, 6110979, 6114400 и 6296686. Однако ни одна из этих установок риформинга на основе кислородопроводящей мембраны не обеспечивает достаточную интеграцию последующего процесса с предварительным процессом риформинга таким образом, чтобы повышалась производительность и экономичность установки для производства метанола.

(00014) Таким образом, требуется усовершенствование работы установки для производства метанола и, более конкретно, усовершенствование интеграции производства синтез-газа и синтеза метанола или предварительной части установки для производства метанола, где синтез-газ частично или полностью производится с использованием систем кислородопроводящих мембран.

Сущность изобретения

(00015) Настоящее изобретение можно охарактеризовать как способ производства метанола, использующий систему риформинга на основе кислородопроводящей мембраны, состоящую из двух реакторов, которые могут присутствовать в форме множества содержащих катализатор трубок, включая реактор риформинга и реактор на основе кислородопроводящей мембраны. Данный способ включает следующие стадии: (i) отделение кислорода от кислородсодержащего потока в одном или нескольких содержащих катализатор реакторах на основе кислородопроводящей мембраны в составе системы риформинга на основе кислородопроводящей мембраны, которая производит кислородный пропускаемый поток и обедненный кислородом задерживаемый поток, причем катализатор содержится в трубках на стороне выпуска реактора на основе кислородопроводящей мембраны; (ii) риформинг объединенного потока исходных материалов, представляющих собой природный газ и водяной пар, в реакторе риформинга в присутствии катализатора риформинга под действием теплового излучения, передаваемого из реактора на основе кислородопроводящей мембраны составе системы риформинга на основе кислородопроводящей мембраны для получения потока подвергнутого риформингу синтез-газа; (iii) направление потока подвергнутого риформингу синтез-газа на сторону выпуска одного или нескольких содержащих катализатор реакторов на основе кислородопроводящей мембраны; (iv) введение в реакцию части потока подвергнутого риформингу синтез-газа, вступающего в контакт со стороной выпуска содержащего катализатор реактора на основе кислородопроводящей мембраны с кислородным пропускаемым потоком для получения потока продукта реакции и тепла, причем часть тепла представляет собой тепловое излучение, используемое на стадии риформинга в реакторе риформинга, часть тепла используется внутри реактора на основе кислородопроводящей мембраны, и часть тепла передается путем конвекции в обедненный кислородом задерживаемый поток; (v) риформинг потока подвергнутого риформингу синтез-газа в содержащих катализатор кислородопроводящих мембранных трубках за счет части тепла, производимого в результате реакции, для получения потока конечного продукта подвергнутого риформингу синтез-газа; и (vi) направление потока конечного продукта подвергнутого риформингу синтез-газа в систему синтеза и очистки метанола, где он превращается в очищенный метанол, представляющий собой конечный продукт.

(00016) Основной аспект настоящего изобретения представляет собой способность или отличительная особенность, которая обеспечивает установление модуль синтез-газа в желательном интервале от 2,0 до 2,2 для превращения в метанол. Чтобы получить такой модуль, можно направлять часть потока охлажденного синтез-газа в систему регулирования модуля, производя газообразный водород в процессе реакции конверсии водяного газа, отделять водород и повторно объединять часть произведенного водорода с оставшейся частью потока синтез-газа, производя объединенный поток продукта, представляющего собой синтез-газ, у которого модуль составляет приблизительно от 2,0 до 2,2. В качестве альтернативы, регулирование модуля синтез-газа можно осуществлять посредством рециркуляции части непрореагировавшего водорода и остаточного метана, уловленного в течение синтез метанола, в систему адсорбции водорода при переменном давлении для получения водорода и повторного объединения части произведенного водорода с оставшейся частью потока синтез-газа для получения объединенного потока продукта, представляющего собой синтез-газ, у которого модуль составляет приблизительно от 2,0 до 2,2.

(00017) При использовании любого подхода к регулированиию модуля может оказаться предпочтительным направление части водорода, производимого системой регулирования модуля, в исходный углеводородный поток перед десульфуризацией. Может также оказаться предпочтительным направление части любого отходящего газа, производимого системой регулирования модуля, в канальную горелку, используемую в системе риформинга на основе кислородопроводящей мембраны, в качестве части поток топлива в канальную горелку.

(00018) Настоящее изобретение можно также охарактеризовать как способ регулирования модуля синтез-газа в установке для производства метанола, включающий следующие стадии: (i) риформинг объединенного потока исходных материалов, содержащего природный газ и водяной пар, в реакторе риформинга в присутствии катализатора риформинга за счет теплового излучения, передаваемого из реактора на основе кислородопроводящей мембраны, а затем полностью в присутствии кислородсодержащего пропускаемого потока, одного или нескольких катализаторов и тепла в реакторе на основе кислородопроводящей мембраны в составе системы риформинга на основе кислородопроводящей мембраны для получения потока синтез-газа и обедненного кислородом задерживаемого потока; (ii) направление части потока синтез-газа в систему регулирования модуля для получения газообразного водорода в процессе реакции конверсии водяного газа и отделения водорода; (iii) объединение части производимого водорода с оставшейся частью потока синтез-газа для получения объединенного потока продукта, представляющего собой синтез-газ, у которого модуль составляет приблизительно от 2,0 до 2,2; (iv) направление объединенного потока продукта, представляющего собой синтез-газ, в систему синтеза метанола; (v) улавливание непрореагировавшего водорода и остаточного метана из системы синтеза метанола; и (vi) рециркуляция части непрореагировавшего водорода и остаточного метана, уловленного в течение синтеза метанола, в систему регулирования модуля.

(00019) Настоящее изобретение можно также охарактеризовать как способ регулирования модуля потока синтез-газа для использования в установке для производства метанола, включающий следующие стадии: (i) риформинг объединенного потока исходных материалов, содержащего природный газ и водяной пар, в реакторе риформинга в присутствии катализатора риформинга за счет теплового излучения, передаваемого из реактора на основе кислородопроводящей мембраны, а затем полностью в присутствии кислородсодержащего пропускаемого потока, одного или нескольких катализаторов и тепла в реакторе на основе кислородопроводящей мембраны в составе системы риформинга на основе кислородопроводящей мембраны для получения потока синтез-газа и обедненного кислородом задерживаемого потока; (ii) направление потока синтез-газа в систему синтеза и очистки метанола; (iii) улавливание непрореагировавшего водорода и остаточного метана из системы синтеза метанола и очистки метанола; (iv) рециркуляция части непрореагировавшего водорода и остаточного метана, уловленного в течение синтеза метанола и очистки метанола, в систему адсорбции водорода при переменном давлении для производства водорода; и (v) объединение части производимого водорода с потоком синтез-газа для получения объединенного потока продукта, представляющего собой синтез-газ, у которого модуль составляет приблизительно от 2,0 до 2,2.

(00020) Наконец, настоящее изобретение можно также охарактеризовать как систему для производства метанола с использованием системы риформинга на основе кислородопроводящей мембраны, которую составляют: (a) система риформинга на основе кислородопроводящей мембраны, предназначенная для риформинга объединенного потока исходных материалов, содержащего природный газ и водяной пар, в целях производства потока синтез-газа; (b) система регулирования модуля, предназначенная для получения источника дополнительного водорода из части потока произведенного синтез-газа и/или части продувочного потока метанола, причем поток дополнительного водорода предназначается для объединения с потоком произведенного синтез-газа в целях получения потока модифицированного продукта, представляющего собой синтез-газ, у которого модуль составляет приблизительно от 2,0 до 2,2; (c) реактор синтеза метанола, предназначенный для приема потока модифицированного продукта, представляющего собой синтез-газ и производства неочищенного метанола и продувочного потока метанола; и (d) система очистки метанола, предназначенная для очистки неочищенного метанола.

Краткое описание чертежей

(00021) Хотя данное описание согласуется с формулой изобретения, которая четко определяет предмет, рассматриваемый заявителями в качестве своего изобретения, они считают, что настоящее изобретение становится более понятным при рассмотрении в сочетании с сопровождающими чертежами, на которых:

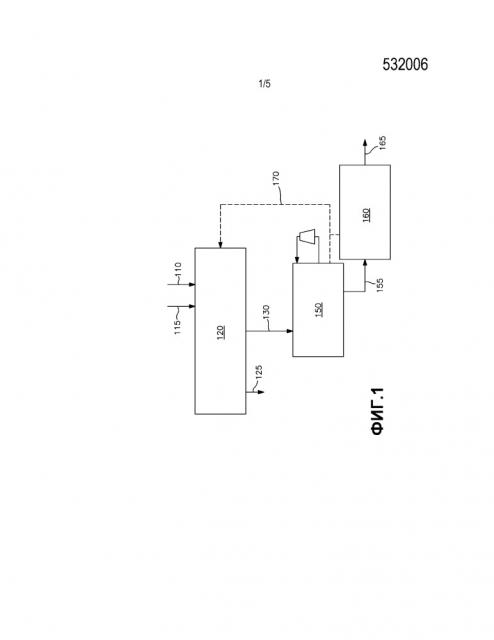

(00022) Фиг.1 представляет схематическую иллюстрацию процесса производства метанола с использованием системы риформинга на основе кислородопроводящей мембраны в соответствии с настоящим изобретением;

(00023) Фиг.2 представляет схематическую иллюстрацию процесса производства метанола с использованием альтернативной конфигурации системы риформинга на основе кислородопроводящей мембраны;

(00024) Фиг.3 представляет схематическую иллюстрацию варианта осуществления системы риформинга на основе кислородопроводящей мембраны, предназначенный для осуществления процесса первичного риформинга и процесса вторичного риформинга в целях производства синтез-газа;

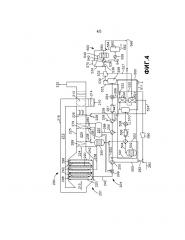

(00025) Фиг.4 представляет схематическую иллюстрацию следующего варианта осуществления системы риформинга на основе кислородопроводящей мембраны, предназначенной для осуществления процесса первичного риформинга, процесса вторичного риформинга и кондиционирования синтез-газа в целях использования в интегрированной системе производства метанола; и

(00026) Фиг.5 представляет схематическую иллюстрацию следующего варианта осуществления системы риформинга на основе кислородопроводящей мембраны, предназначенной для осуществления процесса первичного риформинга, процесса вторичного риформинга и кондиционирования синтез-газа в целях использования в интегрированной системе производства метанола.

Подробное описание

(00027) Далее рассмотрим чертежи и, в частности, Фиг.1 и Фиг.2, которые представляют на высоком уровне схематическую иллюстрацию системы риформинга на основе кислородопроводящей мембраны, предназначенной для использования в операциях производства метанола, предпочтительно в проектировании и конструировании новых или усовершенствованных установок для производства метанола.

(00028) На Фиг.1 представлена частичная схематическая иллюстрация установка для производства метанола, в которой используется система риформинга на основе кислородопроводящей мембраны в качестве единственного источника синтез-газа, поступающего в систему синтеза и очистки метанола. Содержащий углеводороды исходный поток 110 и воздух 115 принимаются системой риформинга на основе кислородопроводящей мембраны 120 для получения в качестве продукта синтез-газа 130 и нагретого задерживаемого потока 125. производимый в результате синтез-газ 130 полностью или практически полностью направляется в реактор синтеза метанола 150, в котором из потока продукта, представляющего собой синтез-газ 130, синтезируется неочищенный метанол 155, который очищается в системе очистки метанола 160, предпочтительно посредством процесса дистилляции, и в качестве продукта производится метанол 165. В течение процесса синтеза и очистки часть непрореагировавшего водорода и улавливаемого остаточного метана, описываемая как продувочный поток метанола 170, рециркулирует в систему риформинга на основе кислородопроводящей мембраны 120. Хотя это не обсуждается особо, небольшая часть продувки, составляющая, как правило, менее чем 10%, образуется как отходящий газ от стадии очистки.

(00029) Альтернативная конфигурация интегрирования системы риформинга на основе кислородопроводящей мембраны в процесс производства метанола представлена на Фиг.2. Как видно на этом чертеже, содержащий углеводороды исходный поток 110 и воздух 115 принимаются системой риформинга на основе кислородопроводящей мембраны 120, чтобы производить в качестве продукта синтез-газ 130 и нагретый задерживаемый поток 125. Часть производимого в результате синтез-газа 130 может направляться в секцию регулирования модуля 140, предназначенную для производства потока дополнительного водорода 145, который повторно объединяется с произведенным синтез-газом 130, образуя в качестве продукта модифицированный синтез-газ 135, у которого модуль составляет от 2,0 до 2,2. Этот произведенный модифицированный синтез-газ 135 направляется в реактор синтеза метанола 150, где из потока модифицированного синтез-газа 135 синтезируется неочищенный метанол 155, который очищается в процесс очистки метанола 160, предпочтительно в процессе дистилляции, и в результате этого производится конечный метанол 165. В течение процесс синтеза метанола 150 часть непрореагировавшего водорода и улавливаемого остаточного метана, которая составляет продувочный поток метанола 170 или содержится в нем, рециркулирует в секцию регулирования модуля 140, где производится поток дополнительного водорода. Первая часть потока дополнительного водорода 185 объединяется с содержащим углеводороды исходным потоком 110, а вторая часть потока дополнительного водорода может объединяться с произведенным синтез-газом 130, образуя в качестве продукта модифицированный синтез-газ 135, у которого модуль составляет от 2,0 до 2,2. Секция регулирования модуля 140 также предназначается, чтобы производить отходящий газ 147 и необязательно поток конденсата 149. Отходящий газ 147 может использоваться в качестве топлива в процессе производства синтез-газа, включающем систему риформинга на основе кислородопроводящей мембраны, чтобы уменьшать расход природного газа.

(00030) Фиг.3 представляет схематическую иллюстрацию варианта осуществления системы риформинга на основе кислородопроводящей мембраны 201 и установки 200 в соответствии с настоящим изобретением. Как видно на этом чертеже, кислородсодержащий поток 210, такой как воздух, вводится в систему посредством нагнетательного вентилятора (FD) 214 в теплообменник 213 для цели предварительного нагревания кислородсодержащий исходный поток 210. Теплообменник 213 предпочтительно представляет собой высокоэффективный циклический непрерывно вращающийся керамический регенератор, расположенный в технологическом соединении с кислородсодержащим исходным потоком 210 и нагретым задерживаемым потоком 224. Керамический регенератор 213 нагревает исходный воздушный поток 210 до температуры, составляющей приблизительно от 850°C до 1000°C.

(00031) Обедненный кислородом воздух выходит из реактора на основе кислородопроводящей мембраны, когда нагретый задерживаемый поток 224 имеет такую же или незначительно более высокую температуру, чем нагретый входящий воздушный поток 215. Любое повышение температуры, составляющее, как правило, менее чем 30°C, обуславливает часть энергии, которая производится в реакции окисления водорода и монооксида углерода в кислородопроводящих мембранных трубках и передается путем конвекции воздушному потоку. Нагретый обедненный кислородом задерживаемый поток 224 используется, в первую очередь, для нагревания смешанного исходного потока до температуры, составляющей приблизительно от 475°C до 650°C, и предпочтительнее до температуры, составляющей приблизительно от 525°C до 600°C, а затем используется для дополнительного нагревания водяного пара, производя перегретый водяной пар.

(00032) Температура этого обедненного кислородом задерживаемого потока 224 предпочтительно должна затем снова увеличиваться до уровня, составляющего приблизительно от 1000°C до 1200°C, перед тем, как он направляется в керамический теплообменник или регенератор 213. Это увеличение температуры задерживаемого потока 224 предпочтительно осуществляется посредством использования канальной горелки 226, которая способствует сгоранию потока дополнительного топлива 228, используя некоторый остаточный кислород в задерживаемом потоке 224. В качестве альтернативы, предусматривается, что нагреватель смешанного исходного потока и перегреватель водяного пара могут располагаться в отдельном пламенном нагревателе (не представлен на чертеже). В таком случае расход топлива в канальной горелке 226 будет существенно ниже. В керамическом теплообменнике или регенераторе 213 нагретый обедненный кислородом задерживаемый поток передает энергию для повышения температуры исходного воздушного потока от температуры окружающей среды до температуры, составляющей приблизительно от 850°C до 1000°C. Производимый в результате холодный задерживаемый поток, который выходит из керамического теплообменника и, как правило, содержит менее чем 5% кислорода, выходит из системы риформинга 201 на основе кислородопроводящей мембраны как отработавший газ 232 при температуре, составляющей приблизительно 150°C. В качестве альтернативы, канальная горелка располагается в воздушном потоке 215 перед системой риформинга 201 на основе кислородопроводящей мембраны.

(00033) Как представлено на Фиг.3 система риформинга на основе кислородопроводящей мембраны 201 включает два ряда трубок, в том числе трубки для риформинга 240, в которых осуществляется первичный риформинг, и кислородопроводящие мембранные трубки 220, в которых осуществляется вторичный риформинг. Хотя на чертеже проиллюстрированы только шесть кислородопроводящих мембранных трубок для вторичного риформинга 220 в непосредственной близости от трех трубок для первичного риформинга 240, как понимают специалисты в данной области техники, может присутствовать множество таких кислородопроводящие мембранные трубки для вторичного риформинга и множество трубки для первичного риформинга в каждой подсистеме кислородопроводящих мембран для риформинга. Аналогичным образом, может присутствовать множество подсистем кислородопроводящих мембран для риформинга, которые используются в промышленном приложении системы риформинга на основе кислородопроводящей мембраны 201.

(00034) Нагретый кислородсодержащий поток 215 направляется через впускной канал 216 в многочисленные кислородопроводящие мембранные трубки для вторичного риформинга 220, встроенные в систему 201кислородопроводящих мембран. Кислородопроводящие мембранные трубки 220 предпочтительно представляют собой многослойные керамические трубки, способные проводить ионы кислорода при повышенных рабочих температурах, причем впускная сторона кислородопроводящих мембранных трубок 220 представляет собой наружную поверхность керамических трубок, на которую воздействует нагретый кислородсодержащий поток 215, а сторона выпуска представляет собой внутреннюю поверхность керамических трубок. Внутри каждой из кислородопроводящих мембранных трубок 220 находятся один или несколько катализаторов, которые ускоряют вторичный риформинг.

(00035) Содержащий углеводороды исходный поток 283, предпочтительно природный газ, который подвергается риформингу, как правило, предварительно нагревается приблизительно до 370°C, как ниже описано более подробно. Поскольку природный газ, как правило, содержит соединения серы на неприемлемо высоком уровне, перед десульфуризацией в некотором количестве вводится газообразный водород 725. Смесь 282 газообразного водорода 725 и содержащего углеводороды исходного потока 283 нагревается в теплообменнике 250, который служит в качестве подогревателя, а затем посредством устройства 290 подвергается процессу удаления серы, такому как гидрообработка, для восстановления соединений серы до H2S, который затем отделяется в защитном слое с использованием такого материала, как ZnO и/или CuO. На стадии гидрообработки также насыщаются любые алкены, которые присутствуют в содержащем углеводороды исходном потоке. Хотя это не представлено на чертеже, нагретый исходный поток 282 может также направляться на стадию предварительного риформинга в адиабатическую установку предварительного риформинга, которая превращает высшие углеводороды в метан, водород, монооксид углерода и диоксид углерода, или в установку предварительного риформинга при нагревании. В случае предварительного риформинга при нагревании предусматривается, что установка предварительного риформинга на основе катализатора должна быть термически соединена с системой риформинга на основе кислородопроводящей мембраны.

(00036) Перегретый водяной пар 280 вводится в исходный поток, содержащий предварительно обработанный природный газ и водород, по мере необходимости, и производится смешанный исходный поток 238, в котором соотношение водяного пара и углерода составляет приблизительно от 1,0 до 2,5 и предпочтительнее приблизительно от 1,2 и 2,2. Перегретый водяной пар 280 имеет абсолютное давление, предпочтительно составляющее приблизительно от 300 фунтов на квадратный дюйм (2,07 МПа) до 1200 фунтов на квадратный дюйм (8,27 МПа) и температуру, составляющую приблизительно от 300°C до 600°C, причем он нагревается посредством косвенного теплообмена с нагретым задерживаемым потоком 224 путем использования парового змеевика 279, расположенного впускном канале 225. Любой перегретый водяной пар 280, который не добавляется и не используется в исходном потоке 282, содержащем природный газ и водород, представляет собой выпускаемый водяной пар 281, используемый для производства энергии. Смешанный исходный поток 238 нагревается посредством косвенного теплообмена с нагретым задерживаемым потоком с использованием змеевика 289, расположенного во впускном канале 225, до температуры, предпочтительно составляющей приблизительно от 475°C до 650°C, причем более предпочтительная температура составляет приблизительно от 520°C до 600°C.

(00037) Нагретый смешанный исходный поток 238 затем направляется в трубки для риформинга 240, которые содержат традиционный катализатор риформинга. Температура подвергнутого риформингу обогащенного водородом синтез-газа 298, который выходит из трубок для риформинга 240, устанавливается, как правило, в интервале от 650°C до 875°C. Этот синтез-газ затем поступает в кислородопроводящие мембранные трубки 220, заполненные одним или несколькими катализаторами, которые ускоряют частичное окисление и риформинг. Кислород из нагретого поступающего воздуха проникает через кислородопроводящие мембранные трубки 220 и способствует реакции части водорода и монооксида углерода и, возможно, метана в некоторой степени. Часть энергии или тепла, производимого в этой реакции, используется на месте для риформинга остаточного метана в составе подвергнутого риформингу синтез-газа 298. Остальная часть энергии или тепла передается посредством теплового излучения в трубки для риформинга 240 для осуществления реакций первичного риформинга и посредством конвекции в обедненный кислородом воздушный поток. Синтез-газ 242, который выходит из кислородопроводящих мембранных трубок 220, функционирующих, по существу, в качестве установки вторичного риформинга, имеет температуру, составляющую приблизительно от 900°C до 1050°C.

(00038) Требуемое нагревание для эндотермического процесса риформинга, который осуществляется в трубках для риформинга 240, обеспечивается посредством излучения некоторого количества тепла от кислородопроводящих мембранных трубок 220 в сочетании с конвективным теплопереносом, который обеспечивается нагретым задерживаемым потоком 224. Кроме того, когда нагретый обедненный кислородом задерживаемый поток 224 выходит из системы риформинга на основе кислородопроводящей мембраны 201, он также нагревает смешанный исходный поток 238 до температуры, составляющей приблизительно от 475°C до 650°C, посредством косвенного