Энергосберегающий унифицированный способ генерации синтез-газа из углеводородов

Иллюстрации

Показать всеИзобретение относится к способу получения синтез-газа и может быть использовано в химической и нефтехимической промышленности при производстве водорода, аммиака, синтетических жидких углеводородов, альдегидов и спиртов. Способ включает стадию сжигания топлива в дымовой газ, используемый в качестве теплоносителя, и стадию каталитического риформинга углеводородов с водяным паром, каталитические реакторы которой находятся в теплообменной связи с дымовым газом. При этом по крайней мере в одной из ступеней стадии каталитического риформинга подвод тепла в зону реакции осуществляют преимущественно за счет радиационного теплообмена, а в последующих ступенях - преимущественно за счет конвективного теплообмена. Технический результат заключается в повышении эффективности использования энергии теплоносителя для проведения эндотермических процессов каталитического риформинга углеводородов, протекающих при высокой температуре, а также в унификации технических решений и технологических приемов, позволяющих диверсифицировать состав получаемого синтез-газа, а также теплоносителя. 5 з.п. ф-лы, 1 ил., 3 табл., 4 пр.

Реферат

Изобретение относится к области химии и химической технологии и может быть использовано в химической и нефтехимической промышленности при производстве аммиака, метанола, водорода, альдегидов и спиртов.

Известны способы получения синтез-газа (nH2+СО), включающие каталитический теплообменный и автотермический риформинг углеводородов, а также их парциальное окисление. Эти способы могут комбинироваться в различных сочетаниях в зависимости от использования синтез-газа для получения целевого продукта. (Справочник азотчика, Москва, «Химия» 1986 г., издание 2-ое, стр. 76-110, 126-137).

Поскольку главной составляющей синтез-газа является водород, образующийся из молекул воды, то получение синтез-газа всегда сопровождается потреблением энергии, удельные затраты которой, являются мерой термодинамического совершенства процесса.

Известен способ и установка для нагревания и частичного окисления смеси водяного пара и природного газа после первичного риформинга [РФ №2394766, 20.07.2010]. Способ включает нагревание и частичное окисление не подогретой предварительно, подвергнутой первичному риформингу смеси водяного пара и природного газа для получения синтез-газа, причем в газовый поток синтез-газа-сырца в направлении потока после первичного риформера подают потоки тепловой энергии через несколько пористых горелок.

Известен способ получения синтез-газа, содержащего водород и оксид углерода, путем комбинирования каталитического парциального окисления, дальнейшего автотермического каталитического риформинга, включающего:

а) использование в заданных пропорциях потоков углеводородов, содержащих кислородсодержащие среды и технологический пар;

б) введение указанных потоков в зону каталитического парциального окисления для получения предварительного продукта;

в) подача этого предварительного продукта и второго потока, содержащего кислород, на стадию парциального окисления путем осуществления реакции в пламени;

г) проведение дальнейшего процесса парциального окисления в реакционной зоне парового риформинга с целью получения потока синтез-газа;

д) отделение полученного потока синтез-газа с целью предотвращения парциального окисления, устанавливая, таким образом, двухступенчатый процесс автотермического риформинга [US 6,730,285 04.05.2004].

Наиболее близким к предлагаемому изобретению является метод для совместного производства синтез-газа и электроэнергии, включающий, по крайней мере, стадию получения синтез-газа путем сжигания второго потока топлива с воздухом в дымовой газ, его пропускание в теплообменном реакторе и производство электрической энергии путем сжигания первого потока топлива с воздухом горения в камере сгорания газовой турбины в дымовой газ с расширением дымового газа в газовой турбине; при этом дымовой газ одной из стадий используется как воздух горения для другой [Патент США 5,937,631, 17.08.1999 г].

Недостатками описанных изобретений являются:

- Неполное использование энергии потоков теплоносителей, получаемых в результате сжигания углеводородов со средами, содержащими кислород;

- Отсутствие возможности унификации процесса, позволяющей на основе единой технологии получать синтез-газ для синтеза аммиака, водорода, спиртов и альдегидов, а также синтетических жидких углеводородов.

Техническим результатом, на достижение которого направлено изобретение, является повышение эффективности использования энергии теплоносителя для проведения эндотермических процессов каталитического риформинга углеводородов, протекающих при высокой температуре, а также унификация технических решений и технологических приемов, позволяющих диверсифицировать состав получаемого синтез-газа, а также теплоносителя.

Способы достижения указанного технического результата поясняются приведенными описаниями технологических схем получения синтез-газа для различных применений.

Предлагаемое техническое решение основано на том, что дымовой газ, получаемый от сжигания топлива с окислителем, используют в качестве теплоносителя для снабжения энергией стадии каталитического риформинга углеводородов, направляя его сначала в первый реактор, в котором теплообмен происходит преимущественно за счет радиационной составляющей, а затем - во второй и последующие реакторы, в которых теплообмен происходит преимущественно за счет конвективной составляющей коэффициента теплоотдачи.

Дымовой газ применяют преимущественно под давлением, что позволяет существенно увеличить интенсивность радиационного теплопереноса в первом реакторе и конвективного теплопереноса во втором. Давление дымового газа при этом выбирают меньшим по отношению к давлению технологического процесса на величину, обеспечивающую безопасность его проведения.

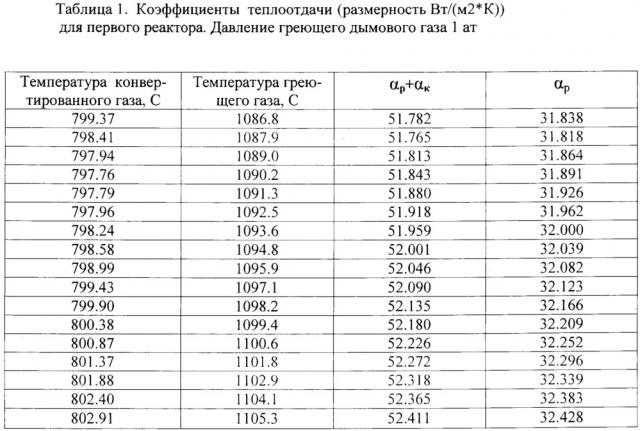

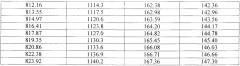

В таблицах 1 и 2 приведены значения радиационных коэффициентов теплоотдачи ар и их суммы с конвективными коэффициентами αк. применительно к схеме, показанной на чертеже. Приведенные данные характеризуют соотношение интенсивности обоих видов теплопередачи в первом реакторе каталитического парциального окисления 1 с преимущественно радиационным подводом тепла в зону реакции при давлениях дымового газа 1 и 28 атмосфер. В таблице 3 приведены аналогичные данные для второго реактора каталитического парциального окисления 2 с преимущественно конвективным подводом тепла в зону реакции при давлении дымового газа 28 атмосфер.

Пример 1. Описание унифицированной технологической схемы получения синтез-газа приведено на чертеже.

Природный газ смешивают с водородной фракцией и направляют для предварительного теплообмена в теплообменники 3 и 4. В теплообменнике 3 газовая смесь нагревается отходящим дымовым газом, расширенном в газовой турбине (экспандере) 5, а в 4 - частью конвертированного газа и направляют в аппараты сероочистки 6, в которых освобождают от сернистых соединений. Очищенный газ поступает в коллектор - делитель, в котором от него отделяют технологическую фракцию «1» (используемую для процесса) и топливную фракцию «2» (сжигаемую в горелках). К топливной фракции с целью уменьшения расхода основного топлива допускается добавка любых видов дополнительных топлив, подогреваемых теплообменником 8. Поток топлива может разделяться на несколько частей. Основная часть сжигается в главных горелках первого реактора 7, остальные части используют для управления процессом и при пусковых операциях, сжигая их во вспомогательных горелках турбины и второго реактора 2. В очищенную технологическую фракцию в смесителе 7 добавляют пар. Парогазовую смесь после подогрева в теплообменниках 9 и 10 в зависимости от интенсивности теплообмена в реакторах 1 и 2 делят на две части: первая часть поступает в реактор 1, а вторая в реактор 2. В обоих реакторах протекают эндотермические реакции риформинга с водяным паром и/или с диоксидом углерода. Источником тепла, обеспечивающим протекание эндотермических реакций, служит дымовой газ, получаемый в основных Г1 и вспомогательных горелках Г2 и Г3 путем сжигания топливной части природного газа с воздухом. Дымовой газ из основных горелок поступает в межтрубное пространство первого ректора /, отдает часть тепла, а затем поступает в межтрубное пространство второго реактора 2. Второй реактор снабжен вспомогательно-пусковой горелкой, которая при необходимости используется для управления процессом в нем. Первый и второй реакторы отличаются тем, что в первом из них теплопередача в основном осуществляется радиационным теплообменом (80-97%), а во втором определяющим фактором является конвективный теплообмен. На долю радиационного теплообмена во втором реакторе приходится 5-20% от переданного тепла. Второй реактор может содержать одну или более ступеней с целью увеличения степени конверсии и использования тепла дымового газа.

Для снижения температуры получаемого синтез-газа, при необходимости, его поток пропускают через теплообменник 11.

Описанный способ позволяет более чем в два раза увеличить использование тепла дымового газа (теплоносителя) для протекания эндотермических реакций.

Дымовой газ получают следующим образом. Сжатый в воздушном компрессоре 12 воздух разделяют на несколько частей. Первая часть - это технологический воздух. Этот воздух используется, например, если описываемый унифицированный способ генерации синтез-газа является частью технологической схемы производства аммиака. Две другие части применяют для сжигания топлива в главных горелках Г1 первого реактора 7 и во вспомогательных горелках турбины Г2 и горелках Г3 второго реактора 2. Таким образом, по образующемуся дымовому газу все использующие его объекты соединены последовательно и параллельно, так что любая часть потока байпассирует любую из стадий. Дымовой газ, получаемый на всех ступенях сжигания топлива после использования тепла в реакторах с температурой ~540°С, поступает в коллектор турбины, из которого часть дымового газа, при необходимости, можно отбирать для технологического использования.

Работа от расширения дымового газа в экспандере 5 используется для привода компрессора воздуха или для иных целей. Остаточное тепло расширенного в экспандере дымового газа используют для предварительного подогрева технологического газа в теплообменнике 8. Выходящий из теплообменника 8 дымовой газ имеет температуру 151°С и выбрасывается в атмосферу.

Пример 2. Описание технологической схемы получения синтез-газа для производства аммиака.

Для получения синтез-газа в производстве аммиака унифицированная технологическая схема дополняется реактором автотермического риформинга (вторичного риформинга). В этот реактор подают конвертированный газ из реакторов 1 и 2 унифицированной схемы, а также технологический воздух от компрессора 12. Дополнительно в реактор подают часть дымового газа, отбираемого из коллектора экспандера 5.

Тепло конвертированного газа, выходящего из реактора вторичного риформинга, используют в котлах-утилизаторах для получения пара, а оставшееся тепло - для подогрева технологических потоков. Затем конвертированный газ подвергают обработке по стандартной схеме, включающей средне- и низкотемпературную конверсию СО, метилдиэтаноламинную очистку, метанирование, систему использования тепла и охлаждения вплоть до получения азото-водородной смеси стехиометрического состава для синтеза аммиака. Кроме того, технологическая схема, построенная по данному способу, позволяет сбалансировать производительность по аммиаку и диоксиду углерода для создания комплекса производств аммиак - карбамид путем извлечения диоксида углерода из части дымового газа под давлением технологического процесса.

В реактор вторичного риформинга подают смесь газов из реакторов 7 и 2 как описано в примере 1. Кроме того, в реактор подают смесь части дымового газа, выходящего из одной из ступеней каталитического парциального окисления и сжатого воздуха в соотношении 0.773/1, т.е. обеспечивающем стехиометрическое соотношение азота и водорода для реакции синтеза аммиака и заданную температуру на выходе из стадии автотермического риформинга.

В результате получают синтез-газ со стехиометрическим соотношением для синтеза аммиака состава, % об: Н2 - 74.00, N2 - 24.64, Ar - 0.353, СН4 - 0.673.

Реализация способа получения синтез-газа по данному изобретению дает возможность создать производство аммиака со следующими показателями:

1. Энергопотребление. Природный газ: нм3/час: топливо (23%), на технологию 77%, итого 798 нм3 (856,46 ст. м3, 760 мм рт. ст., 20°С) на тонну аммиака.

При низшей теплотворной способности (по метану) 7969,29 ккал/ст.м3 энергопотребление по природному газу составит 6,825 Гкал/т NH3.

Лучшая мировая технология дает энергопотребление по природному газу 881,12÷918 нм3 или 7,1÷7,4 Гкал на тонну аммиака.

2. Экологическая толерантность. Выбросы дымового газа в атмосферу 2420 нм3 на тонну NH3. В лучшей из известных технологий с температурой подогрева воздуха горения до 440-600°С - 2660 нм3 на тонну NH3, в наиболее распространенной стандартной схеме - 4470 нм3 на тонну NH3 или в 1.847 раза больше.

Пример 3. Описание технологической схемы получения синтез-газа для производства водорода.

Технологическая схема получения синтез-газа для производства водорода отличается от описанной схемы получения синтез-газа в примере 2 тем, что в автотермический реактор вторичного риформинга вместо смеси воздуха и дымового газа подают только воздух или окислитель (например, чистый кислород).

Реализация способа получения синтез-газа по данному изобретению дает возможность создать производство водорода со следующими показателями:

1. Энергопотребление. Природный газ (в пересчете на метан) 388,3 нм3 на 1000 нм3 Н2. Энергетический эквивалент - 3,153 Гкал/1000 нм3 Н2. Известные мировые технологии - 484,3÷496,4 нм3 на 1000 нм3 Н2.

2. Экологическая толерантность. Выбросы дымового газа в атмосферу - 1254 нм3 на 1000 нм3 природного газа.

Пример 4. Описание технологической схемы получения синтез-газа для производства спиртов, альдегидов, и синтетических жидких углеводородов.

Для получения синтез-газа, пригодного для производства спиртов и альдегидов, а также синтетических жидких углеводородов в автотермический реактор подают газ из реакторов 1 и 2 как описано в примере 1, а также смесь диоксида углерода и кислорода, а стадию конверсии оксида углерода с водяным паром используют для поддержания требуемого соотношения Н2/СО. Таким образом, описанный способ получения синтез-газа для описанных применений становится унифицированным на стадии теплообменного риформинга углеводородов.

1. Энергосберегающий способ получения синтез-газа, содержащего водород и оксид углерода, для производства водорода, спиртов и альдегидов, синтетических жидких углеводородов и аммиака, включающий стадию сжигания топлива в дымовой газ, используемый в качестве теплоносителя, и стадию каталитического риформинга углеводородов с водяным паром, каталитические реакторы которой находятся в теплообменной связи с дымовым газом, отличающийся тем, что по крайней мере в одной из ступеней стадии каталитического риформинга подвод тепла в зону реакции осуществляют преимущественно за счет радиационного теплообмена, а в последующих ступенях - преимущественно за счет конвективного теплообмена.

2. Способ получения синтез-газа по п.1, отличающийся тем, что давление дымового газа выбирают меньшим по отношению к давлению технологического процесса на величину, обеспечивающую безопасность его проведения.

3. Способ получения синтез-газа по п.1, отличающийся тем, что для оптимизации управления технологическим режимом теплообменные стадии каталитического риформинга соединяются по ходу технологического и дымового газа последовательно и параллельно, так что любая часть потока байпассирует любую из стадий.

4. Способ получения синтез-газа по п.1, отличающийся тем, что его унификация для получения синтез-газа, пригодного для производства аммиака, спиртов, альдегидов и синтетического жидкого топлива, достигается тем, что в технологическую схему вводят стадию автотермического риформинга.

5. Способ получения синтез-газа по п.4, отличающийся тем, что для получения синтез-газа в производстве аммиака в качестве окислителя для проведения автотермического процесса риформинга используют смесь части дымового газа, выходящего из одной из ступеней каталитического парциального окисления и сжатого воздуха в пропорции, обеспечивающей стехиометрическое соотношение азота и водорода для реакции синтеза аммиака и заданную температуру на выходе из стадии автотермического риформинга.

6. Способ получения синтез-газа по п.1, отличающийся тем, что для получения синтез-газа, пригодного для производства спиртов и альдегидов, а также синтетических жидких углеводородов в автотермический реактор подают газ из обоих реакторов со смесью диоксида углерода и кислорода, а стадию конверсии оксида углерода с водяным паром используют для поддержания требуемого соотношения Н2/СО.